卡鲁玛水电站定子修复施工工艺探讨

2020-11-20张红军

刘 涛,张红军

(中国水利水电第八工程局有限公司,湖南 长沙 410004)

1 引言

乌干达卡鲁玛水电站安装有6台100 MW水轮发电机组,定子是在制造厂内进行叠片和下线,分3瓣到货,现场在机坑内完成定子组圆后再对合缝位置进行下线。铁芯全圆504槽,36拼,每瓣定子各自按1/2叠片,铁芯高1280 mm,铁芯内径9400 mm,定子总重约160 t。

6#机的1瓣定子(+Y至+X区间)在陆路运输过程中发生火灾,导致此瓣定子在厂内叠装的铁芯和安装的线棒出现不同程度的损毁,工地需对此瓣烧毁定子的所有线棒及其固定材料、下线材料和铁芯冲片、通风槽片、绝缘片、玻璃管等进行拆除,然后重新对此瓣受损定子进行铁芯叠装。

2 施工难点分析与应对措施

2.1 施工难点

(1)定子铁芯拆除后,需保证在工地叠装的铁芯与在厂内叠装的铁芯同心且圆度符合要求[1]。

(2)更换的定子冲片是重新生成的,与原来同一批次生成的冲片存在厚度偏差,在保证每小段定子铁芯叠装层数的前提下,铁芯高度可能与厂内叠装的铁芯存在差异,导致合缝位置铁芯高度不一致。

2.2 应对措施

(1)把分瓣定子吊入机坑组圆,调整定子高程、中心、圆度符合要求后,再拆除受损部位的线棒、铁芯。铁芯拆除完成后,检查定位筋的垂直度、半径,由于现场无法复原厂内进行定子叠片的状态,所以定位筋的垂直度与半径偏差较大的,需要重新进行调整,偏差小的则不再进行调整[2]。叠片过程,每次压紧前后,都需测量工地叠装的铁芯与工厂叠装的铁芯的绝对半径,根据测量结果调整铁芯圆度。

(2)工地进行铁芯叠装前,测量合缝位置工厂内叠装的铁芯高度及每小段铁芯高度,根据压紧计算数据安装补偿片,尽可能把工地叠装的铁芯高度和工厂叠装的铁芯高度保持一致。

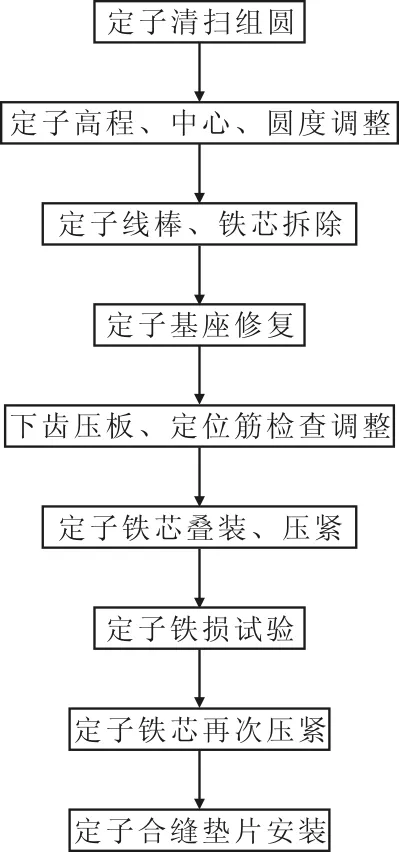

3 定子修复工艺流程

定子在工地进行修复,主要控制工地叠装的铁芯与在厂内叠装的铁芯同心且圆度相符,工地叠装的铁芯高度与工厂叠装的铁芯高度吻合。清扫完受损定子后,把分瓣定子吊入机坑进行组圆,调整定子的高程、中心、圆度符合要求,然后拆除受损定子的线棒、铁芯和附件。再检查下齿压板水平和定位筋的垂直度、绝对半径、弦距,然后进行铁芯叠装、压紧[3]。定子修复工艺流程如图1所示。

图1 定子修复工艺流程

4 定子组装

(1)测量底环中心,并把样点返至定子层。

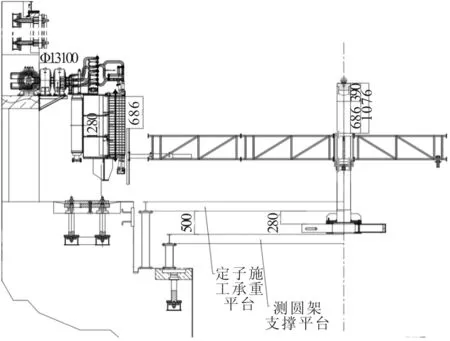

(2)安装测圆架支撑平台和定子施工平台,如图2所示。

图2 测圆架支撑平台和定子施工平台布置

(3)安装测圆架,根据样点把测圆架调整至机组中心。

(4)清扫定子,吊入机坑进行组圆。

(5)安装合缝螺栓、销钉,调整定子高程、中心、圆度,拧紧定子基础螺栓。

(6)拆除受损的线棒、铁芯。

(7)清洁定子机座,对定子机座进行补漆。

(8)调整检查下齿压板水平,调整检查定位筋垂直度、弦距、绝对半径。

(9)每瓣定子按1/2错开叠片,每层冲片厚度0.5 mm,叠一张,分瓣面用1/2冲片。定子共有23小段冲片,第1段和第23段冲片厚度49 mm,中间21段冲片厚度50 mm。

(10)第1小段铁芯按照特殊冲片型号205-204-203-202的顺序进行叠装,每种特殊冲片叠装高度为5 mm,即10张冲片厚度,共计20 mm,剩余29 mm叠装201型冲片,第23小段铁芯与第1小段铁芯的冲片叠装顺序相反,中间21小段铁芯叠装201型冲片。第1小段和第23小段铁芯需要用硅钢片粘合剂粘牢。

(11)叠片前,根据定子RTD位置焊接RTD的固定装置,叠片过程用测温冲片叠出RTD槽,并将RTD粘在槽中。

(12)每个永久拉紧螺杆孔内都需安装绝缘挡块,绝缘挡块需要在叠片过程根据图纸要求安装在第1、2小段间、第4、5小段间、第8、9小段间、第12、13小段间、第16、17小段间、第19、20小段间、第22、23小段间。

(13)先叠装60 mm高的冲片,每张冲片对称安装2个槽样棒,槽样棒安装在线槽中间位置,槽样棒伸出铁芯不能超过100 mm,槽样棒安装过程应小心,防止损伤冲片。

(14)叠片过程用塑料锤及时整形,特别注意分瓣面处的检查和整形,不允许有冲片凸出分瓣面,每小段叠到一半和完成时,在冲片上垫25 mm的纤维板,用塑料锤敲击冲片与定位筋接触部位,使铁芯与定位筋紧密接触,无翘角[4]。

(15)整形和敲击冲片时,必须用塑料锤,且不能用力过猛,防止损伤冲片绝缘漆;

(16)每叠完一小段,需要检查有无叠错,在铁芯齿端和背部测量铁芯高度。

(17)补偿片的叠装:第1段和第23段铁芯禁止加补偿片;正常两层冲片间只允许加一张补偿片,补偿片需跳跃式分布,相邻两小段铁芯不允许加相同宽度的补偿片;补偿片必须用定位筋锁定,禁止安装不能用定位筋锁定的钢补偿片;齿部需要调整时,用由绝缘材料制成、不能用定位筋锁定的补偿片来调整,且该补偿片必须与普通片在内径处粘接起来[5]。

(18)定子铁芯压紧分4次,第一次为铁芯叠装385 mm后进行,第二次为铁芯叠装777 mm后进行,第三次为铁芯叠装1169 mm后进行,第四次为叠片完成进行最终压紧。每次压紧必须是一小段铁芯叠装完成,上齿压板安装前,必须逐块检查与铁芯接触的面无高点、毛刺,且干净。压紧时,螺母需均匀多次压紧,不能单次压紧螺母过多,每次压紧拧动螺母不超过一圈,防止铁芯发生位移。预压紧完成拆除压紧装置时,注意保护好铁芯,拆除螺母的过程也需要均匀对称进行,不能一次性完全把螺母松掉,每次松螺母拧动不超过3圈。压紧前后分别按要求测量铁芯的各尺寸数据。

(19)进行定子铁芯的铁损试验,铁损试验前,定子基础需再次加固牢靠,防止定子机座因谐振而出现位移。

(20)试验后再次进行定子螺杆的拉紧,并检查拉紧螺杆的绝缘电阻。

(21)安装合缝位置的特殊绝缘垫片。

5 铁芯圆度与波浪度控制分析

定子铁芯的圆度直接影响定子与转子间的空隙间隙,圆度偏差会导致空隙间隙不均匀,进而引起定子振动甚至导致扫膛现象的发现[6]。控制定子铁芯的圆度,主要从以下几方面着手。

(1)定位筋的绝对半径偏差和垂直度偏差是影响定子铁芯圆度至关键因素。定位筋的对决半径偏差大,就会导致定子铁芯在周向上出现椭圆或不规则圆的情况,定位筋的垂直度偏差大,就会导致定子铁芯在垂直方向上大小不一。

(2)定位筋与定子冲片在径向方向贴合不紧密,叠片过程整形不到位,也会影响定子铁芯的圆度。

(3)对于在工厂或在安装间进行叠装的定子,吊装至机坑的过程存在铁芯变形,加上定子铁芯的圆度测点有限和定子铁芯在机坑内进行圆度调整时无法精确调整每一个点的变形,所以铁芯的局部变形是无法控制的。一般而言,大型水电站的定子组装都会在机坑外进行,就是为了避免定子吊装过程产生的铁芯变形在机坑内无法全部测量和调整。

(4)定子铁损试验产生的振动可能导致铁芯松动或铁芯变形,所以在铁损试验后需重新拉紧铁芯并再次检查铁芯圆度。

定子铁芯的波浪度对机组运行时定子铁芯的温升和谐波振动有着直接影响。控制定子铁芯的波浪度,主要从以下几方面着手。

(1)控制定位筋的弦距,当定位筋弦距偏小时,会导致冲片与定位筋的接触部位出现翘角现象,还会造成每层冲片之间在轭部无法紧密贴合。一般在调整定位筋弦距时,把弦距调整至接近允许偏差的上偏差为宜。

(2)同一张冲片的齿部与轭部厚度不一致,多层冲片叠加的厚度偏差累积就会导致铁芯的径向波浪度出现较大偏差。主要根据分段压紧的数据添加补偿片来调整。

(3)压紧顺序不合理,会影响定子铁芯周向波浪度。铁芯的每一次分段压紧,都必须采用多次压紧、对称压紧的方式进行。防止铁芯受力不均匀或铁芯出现位移。

6 结语

本文介绍了卡鲁玛水电站6#定子在运输过程烧毁后进行工地修复的施工工艺、施工难点和应对措施,总结了影响铁芯圆度和波浪度的原因,可为类似工程的问题处理提供借鉴。卡鲁玛水电站6#定子现场完成修复后,顺利通过了定子铁芯的低磁通试验,各项参数满足设计要求。