基于单片机的电机转速控制系统的设计

2021-12-17杨艳霞

杨艳霞

(西安工商学院,陕西西安,710200)

0 引言

现在电气传动的主要方向之一是电机调速系统采用微处理器实现数字化控制,近年来,随着科技的进步,直流电机得到了越来越广泛的应用,直流具有优良的调速特性,调速平滑,方便,调速范围广,过载能力强,能承受频繁的冲击负载,并且随着现代化生产规模的不断扩大,各个行业对直流电机的需求愈益增大,也对其性能提出了更高的要求。为此,研究并制造高性能、高可靠性的直流电机控制系统有着十分重要的现实意义。

1 系统整体设计方案

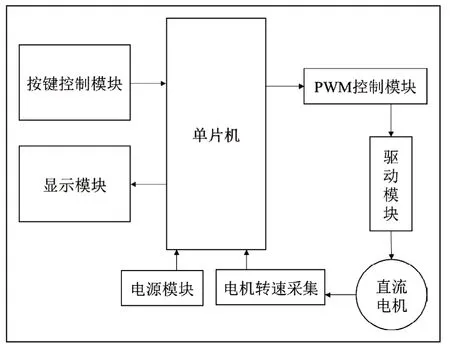

系统总体设计如图1所示。

图1 系统整体框图

(1)主控芯片采用89C52单片机。

(2)电机驱动模块。

电机驱动设计基于H桥驱动器,四个开关位于“桥臂”位置。由三极管和MOS管作为电子开关,可以通过按键控制电流流过不同方向的两个三极管,从而使直流电动机可以实现正转与反转。

(3)显示模块选用LCD1602,实时显示直流电机的实际转速及当前占空比。

(4)速度检测模块。

在现在的科学研究环境下可以寻找到许多有效的能测出转速的办法。根据脉冲计数进行转速测量的办法主要有M法(测量频率法)、T法(测量周期法)和MPT法(频率周期法),因为转速是以单位频率时间内的电机旋转圈数进行测量的,所以在转换过程中能够有规律地依照霍尔效应,将拥有永久磁性的磁钢固定在电机轴的转盘边缘,让电机转盘和转轴一起旋转,磁钢也随着它们同时高速旋转,在转盘下安装霍尔装置。当转盘沿轴线方向旋转时,会受到由于磁铁振荡而产生的电磁场影响,可以通过脉冲信号出现的周期从而能够计算出电动机的速度,电动机的转速测量公式如下所示:

在式子中:n表示电机转速;P表示电机转一圈的脉冲数;T表示输出方波。根据公式即可计算出直流电机的转速[1]。

2 系统硬件部分

■2.1 最小系统电路

选择STC/AT89C52单片机作为该处理模块的核心,它具有良好的性能,在整个数据处理计算和运算能力方面表现非常的稳定,有着很高的执行速度。单片机、晶体振荡器电路和复位电路共同构成了该处理器的最小核心系统。

■2.2 电机驱动电路

在H桥中通常会使用4个N型MOS,大多数人们不会使用两个N型MOS晶体管和两个P型晶体管的原因是:P型MOS晶体管难以实现耐高电压和大电流,对于相同性能的MOS,N型比P型更加的便宜实惠。

对于N型MOS来说,如果外部给定的栅极源极Vgs电压大于芯片的Vgs阈值(大部分在2V~10V之间)时,则漏极D和源极S之间直接相通。如果外部给定的Vgs电压小于阈值,则在漏极D和源极S之间被截止。简单地说,就是由栅极G电压控制的一个开关。

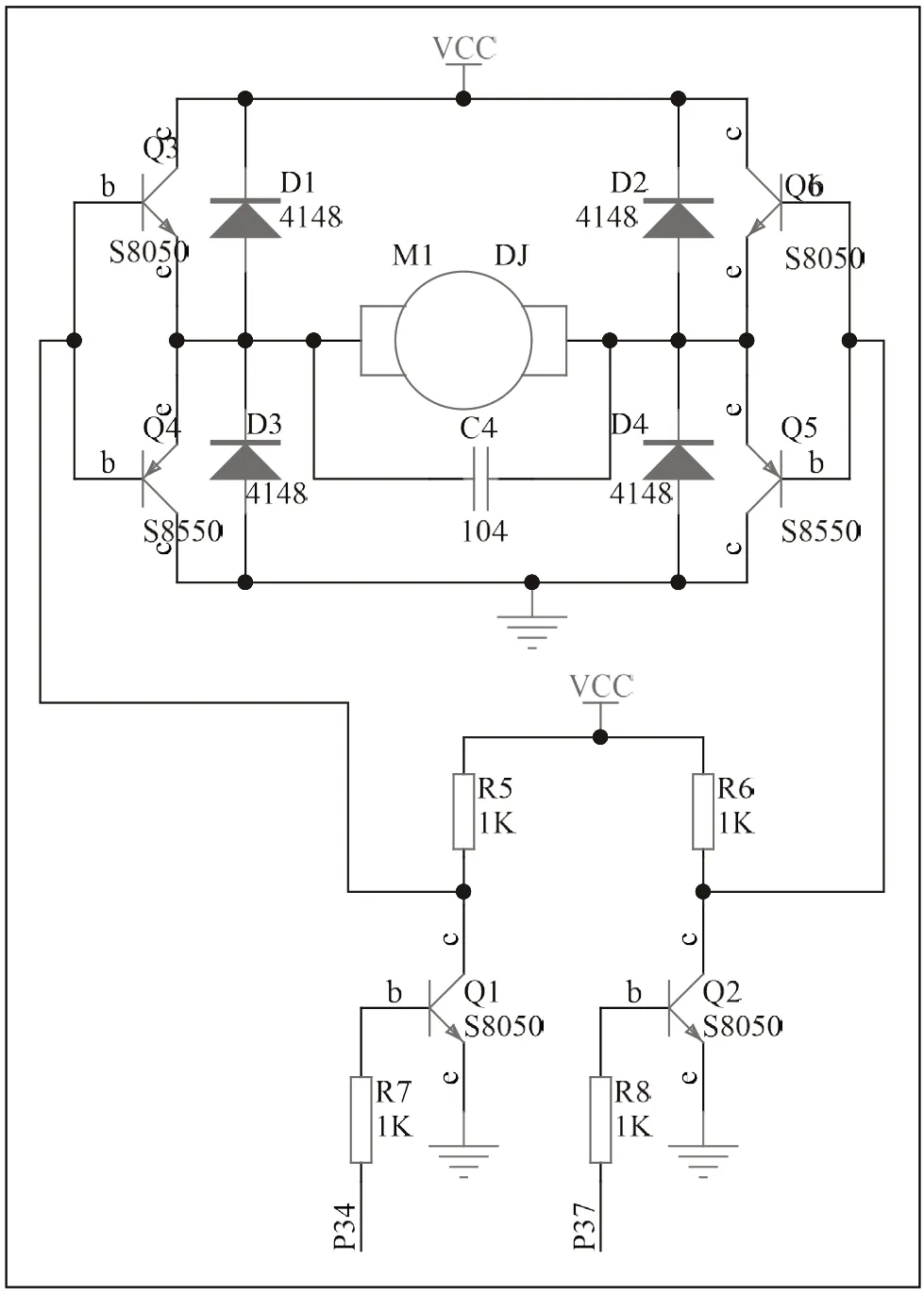

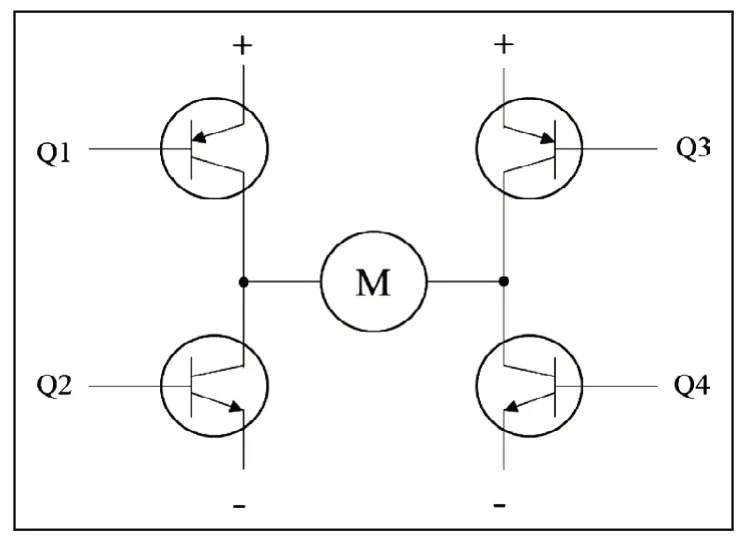

系统电机驱动电路示意图与原理图如图2、图3所示。

图3 电机驱动原理图

为了能够使电动机正常的工作,必须做到使对角线上的一对MOS管同时导通。如图2所示,当D1管和D4管导通时(这时必须注意保持D2和D3不能导通),电流就从电源正极经D1从左至右穿过电机,然后再经D4回到电源负极。这个方向流过的电流将使直流电机沿着顺时针方向旋转。当另一对MOS管D2和D3导通的时候(此时必须注意保证D1和D4不能导通),电流从右至左流过电机,此时,直流电机会沿着逆时针方向旋转。

图2 H桥驱动电路示意图

驱动电机时,非常重要的一点就是让H桥同一侧的两个MOS管不会同时导通,如果同一侧的MOS管,D1和D2同时导通,那么电流就会从电源正极穿过两个MOS管直接回到负极,此时这个H桥电路中除了MOS管外没有其它任何负载,所以整个H桥电路上的电流就会达到最大值,这个电流会使MOS管和电源都被烧坏。D3和D4同时导通也会出现这种情况,因此,需要仔细的设计这一块的电路。

可以使用开关来控制电动机的正转与反转,并通过引入PWM控制来实现速度的调整。从调节占空比可以达到控制速度的目的,占空比越大,电压(电流)的大小和速度的大小越大。PWM频率一般在10kHz~20kHz之间。如果频率太低,则电动机速度会很慢,产生的噪音也会很大;如果频率太高,则会因为MOS晶体管的开关损耗而降低系统效率。

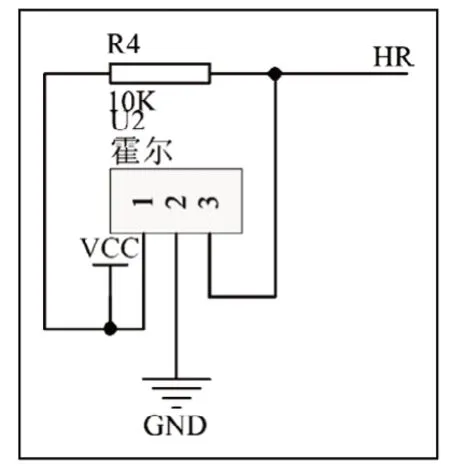

■2.3 位置检测电路

位置检测电路通过检测从直流电动机中霍尔传感器产生的信号来实现检测转速的目的。

使用霍尔位置传感器检测电动机转盘上磁钢的位置。当磁钢与霍尔元件相对位置发生变化时,通过霍尔元件感磁面的磁场强度就会发生变化。转盘转动,磁钢靠近霍尔元件,穿过霍尔元件的磁场较强,霍尔元件输出低电平;当磁场减弱时,输出高电平,从而使得在转盘转动过程中,霍尔元件输出连续脉冲信号。

图4 位置检测电路

■2.4 系统按键设置电路

按键电路的设计对于控制电机的启动和停止以及调节速度非常有用,电机系统使用五个独立的按键接口,不同的按键通过按键扫描和查询方式的不同,产生出不同的效果,主要是通过调节PWM来控制电动机的速度。

■2.5 系统整体硬件图

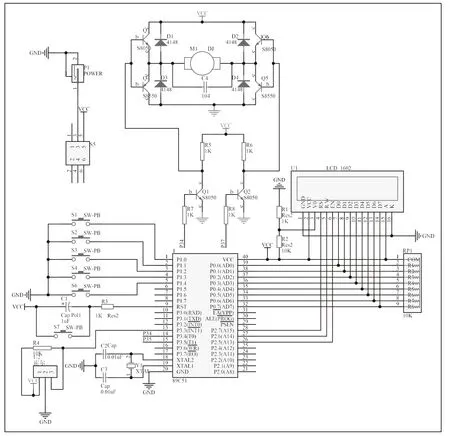

整体硬件电路图如图5所示。

图5 系统整体电路图

3 主要软件设计

直流电机的主程序控制主要由两大部分共同组成:主程序、中断服务程序,如图6所示。主程序进行整个系统的初始化,在系统上电时立即开始执行,直到因为出现故障进行复位时才被重新执行;中断服务程序包含整个控制系统算法,将在等待循环中被唤醒执行。

图6 控制系统软件框图

如图7为PWM波生成流程图,通过在51单片机上的软件编程来实现PWM。在系统中,通过设置I/O输出模式,获得了驱动直流电机和操作直流电机运行速度快慢的PWM波。需要在单片机中预先设计程序,根据预设定的程序,通过调整高低电平在一个周期内的比值,先产生占空比为50%(显示屏上显示为zhankongbi:50)的PWM波,之后定时检测判断是否发生按键中断,若发生了按键中断则进行占空比更新,输出新的PWM,最后再进行循环检测判断;若没有发生按键中断则直接进行循环判断检测。

图7 PWM波生成流程图

4 系统调试

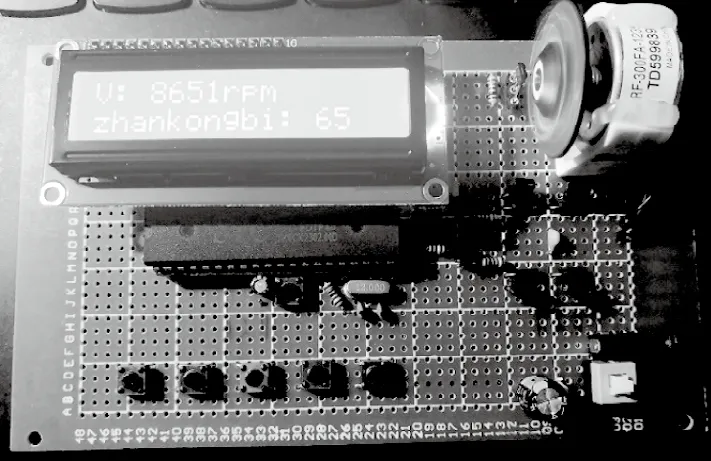

首先使用PROTEUS应用仿真模拟软件对系统进行了软件仿真和调试。之后,通过软件硬件联合调试,当按下启动/停止按钮后,电机开始旋转,达到预先设定的占空比为50的速度;若要使电机正转,按下正转按键,可以观察到电机已经开始正向旋转;当去按加速按键时,LCD屏幕上占空比的数值会加一,电机的速度会慢慢地增加;若长按加速键,占空比数值会连续增加,直到增加到最高值100,这时电机达到最高转速;此时如果按减速键时,LCD屏幕上占空比的数值会减一,则电机的转速慢慢地减小;若长按减速键,占空比数值会连续减小,直到减小到最低值0,这时电机转动停止。如果按反转按键,电机反方向旋转。最终实物如图8所示。

图8 系统实物图

5 结束语

实现了直流电动机的PWM控制,能够完成加速、减速、正转反转的控制功能,操作键盘控制操作加速、减速,正向旋转、反向旋转和开启、停止控制功能。采用PWM的方法进行调速控制过程的主要优点就是它具备了比较多的灵活性以及花费比较少的成本,它能有效地发挥单片机自动化控制的优点与效能,对于简易速度管理控制系统的设计与实现而言也就提供了比较有效的方法[2]。