利用红黏土弃渣制备岩溶区注浆材料配比及其性能研究

2021-12-16邓边员张延杰

张 毅,邓边员,张延杰,桂 跃

(1.昆明理工大学建筑工程学院,昆明 650500;2.云南建投基础工程有限责任公司,昆明 650500)

0 引 言

我国可溶性碳酸盐岩分布面积达3.44×106km2,占国土面积的1/3以上[1]。由于地下水和地表水的长期溶蚀作用,灰岩地区常不规则分布大量土洞、溶洞和溶隙等不连续地质体,是工程建设中的不良地质,主要表现为对地基稳定性的影响和岩溶涌水对地下工程的危害等[1-2]。

注浆填充技术具有操作简便、对周边环境影响小以及治理效果好等优势,在岩溶治理中被广泛应用[3]。注浆材料选择是决定治理效果及成本的关键因素。工程中常用水泥浆、水泥砂浆、黏土-水泥浆及化学材料等传统注浆材料。例如,宜万线岩溶、岩溶水极其发育,部分隧道施工中采用了径向注浆处理、超前预注浆处理等,注浆材料为水泥浆、超细水泥浆单液浆或水泥-水玻璃双液浆等,取得了较好的治理效果[4]。洛湛铁路中,采用了黏土固化浆液对长度约2.1 km路基的岩溶洞穴进行水平注浆加固,节约材料成本250多万元[5]。某些工程中,为应对特殊地质环境,一些新型注浆材料陆续被研发出来。例如,一种新型高分子材料——马丽散系列注浆材料[6]被证明在岩溶裂隙加固止水治理上,尤其在高压突水封堵治理方面具有一定的优势,效果优于超细水泥、水泥-水玻璃、脲醛树脂等注浆材料。在富水岩溶地区盾构施工,要求注浆加固体不能出现软硬不均,以免导致盾构偏离轴线、刀盘崩裂,且强度不能太高或太低,避免出现磨损刀盘、刀具或掌子面失稳等问题,一种环保型可控膏状注浆材料[3,7]被研发并成功应用。总体而言,针对传统水泥基注浆材料性能的改进及新型材料的研发应用,是目前注浆技术发展中的热点课题之一。

岩溶地区高层建筑基础工程中,当岩溶塌陷问题不突出时,通常会直接采用桩基础而不进行地基注浆处理。但是,在未预先处理的岩溶地层进行灌注桩施工时,混凝土易从溶洞、溶槽、节理裂隙中流失,导致充盈系数大、断桩、桩身孔洞等。注浆法虽然可以有效改善这些问题,但采用传统注浆材料不但成本高且性能过剩。因此,有针对性的研发成本低、原料简单易得、施工简便的新型注浆材料具有重要工程实际意义。本文以具体工程为依托,提出利用红黏土弃渣制备岩溶区注浆材料,对其最优配比及材料性能进行了研究。

1 依托工程概况

场地位于云南省昆明市大板桥镇(E102°51′38″,N25°2′23″)宝象河河谷内,地面标高1 945 m,用地面积约90 933.3 m2,表层为厚0.3~3.0 m的红黏土,之下为0.3~4.0 m的卵砾石层,下伏基岩为石灰岩偶夹白云岩。岩溶发育强烈,勘察期间见洞率达78%以上,最大揭露洞径达21.5 m。拟建18栋高层建筑,设计一层地下室,φ800 mm旋挖钻孔灌注桩基础。虽然桩位尽量避开了岩溶强烈发育区,但在桩基施工中仍出现较严重的问题:一是混凝土灌注施工充盈系数普遍过大,有些甚至达到了几十;二是断桩、桩身孔洞等质量问题(见图1)。

图1 岩溶区钻孔灌注桩施工质量问题Fig.1 Construction quality problems of bored pile in karst area

在桩基施工前,预先对桩孔区域一定范围进行注浆填充能有效解决上述问题。本工程中,注浆处理主要目的是填充岩溶孔洞、溶沟、溶槽及裂隙等,防止桩基混凝土灌注过程中出现流失,不要求浆液有显著的胶结加固松散围岩以及防渗堵水效果。因此,水泥浆、水泥砂浆等传统注浆材料就显得性能过剩了。比如,岩溶水养护条件下改性水泥-水玻璃浆液7 d强度高达3.1~9.1 MPa,28 d强度达11.3~18.7 MPa[8],大规模使用这些注浆材料成本也不容易接受。另一方面,考虑到现场场平及桩孔开挖产生的大量红黏土弃渣需要妥善处理。鉴于此,本文提出利用红黏土弃渣制备新型注浆材料的新思路。

该注浆材料具备何种特性才能满足本工程的要求尚无具体标准,在参考前人研究成果基础上,结合工程特点,笔者认为应该满足以下几个指标:

(1)流动性方面,流动度200~250 mm,泌水率不高于5%,满足泵送施工要求。

(2)强度方面,仅需保证桩孔中的结石体不出现垮塌和缩颈,浆液结石体7 d龄期无侧限抗压强度不小于40 kPa,28 d强度不小于80 kPa。

(3)填充性方面,浆液填充效果是比较关键的性能,如果结石体收缩过大,势必留下孔隙,则灌注桩施工时,混凝土仍有跑漏的可能,影响成桩质量。因此,要求结石率不低于95%。

2 实 验

2.1 试验材料

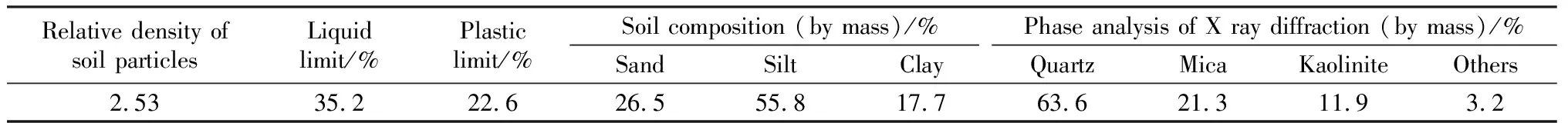

红黏土弃渣取自依托工程,深度1.0~3.0 m,人工粉碎后过0.5 mm筛,其物理指标及矿物成分见表1,测试方法参考《土工试验方法标准》(GB/T 50123—2019)相关要求。水泥为42.5R普通硅酸盐水泥,性能符合《通用硅酸盐水泥》(GB 175—2007)要求;粉煤灰采用Ⅱ级粉煤灰,细度为16%,水的质量分数为0.3%;试验所用水玻璃模数为3.1,密度为1.38 g/cm3;试验用水采用自来水。由于后续试验中试样需在岩溶水中养护,从依托工程现场取岩溶水样进行了成分测定,如表2所示。

表1 红黏土性能测试结果Table 1 Test results of red clay properties

表2 岩溶水的主要成分Table 2 Main components of karst water

选取因素A:水土比w∶s(水的质量与红黏土弃渣质量比)、因素B:水泥掺量ac(占红黏土+水总质量的比例)、因素C:粉煤灰掺量af(占红黏土+水总质量的比例)、因素D:水玻璃掺量as(占红黏土+水总质量的比例)为影响因素,设计四因素四水平正交试验(参照L16(44)表格),见表3。

表3 正交试验因素与水平Table 3 Factor and level of orthogonal experiment

注浆材料制备流程(见图2):先将红黏土与水拌和,放置12 h;之后在土浆中加入水泥并充分搅拌5 min,再按比例加入粉煤灰、水玻璃后搅拌大约10 min。

图2 注浆材料制备流程示意图Fig.2 Schematic of grouting material fabrication process

图3 注浆材料性能测试流程Fig.3 Performance testing process of grouting material

2.2 测试方法

为了评估注浆材料各项性能,对其流动性、凝结时间、泌水率、结石率和强度等进行测试,流程如图3所示。

2.2.1 流动度测试

参照《混凝土外加剂匀质性试验方法》(GB/T 8077—2012),采用截锥圆模测试制浆3 min后的浆液流动度。

2.2.2 凝结时间测试

依据《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011),采用净浆标准稠度及凝结时间测定仪测定不同配比浆液的初凝时间、终凝时间。

2.2.3 泌水率测试

参照《水泥泌水性试验方法》(JC/T 2153—2012),计算静置3 h后浆液表面的泌水率(见式(1))。

(1)

式中:α为泌水率;V1为析出水体积;V为浆液初始体积。

2.2.4 结石率测试

将高20.0 mm、直径61.8 mm的环刀水平放置于垫有滤纸的透水石上,倒入配好的浆液并将环刀表面抹平,测定试样初始体积,分别进行标准养护和岩溶水养护,测定养护3 d后的结石体积,浆液结石体积与浆液初始体积的比值即为结石率(见式(2))。

(2)

式中:β为结石率;V2为浆液养护3 d后的结石体积;V为浆液初始体积。

2.2.5 强度测试

参照《土工试验方法标准》(GB/T 50123—2019),将试样制成圆柱形标准试块(直径39.1 mm、高度80.0 mm),分别进行标准养护和岩溶水养护,采用应变控制式无侧限压缩仪测定养护7 d和28 d无侧限抗压强度。

3 结果与讨论

3.1 各因素对浆液流动度的影响

流动度体现了浆液的扩散性能,是衡量和易性的重要指标[9],对浆液的可泵性与可注性也有一定的影响。流动度过大,浆液含水率高,且遇水容易分散,不利于浆体的凝结,凝结后的强度低;流动度过小,浆液流动困难,无法有效填充空洞和裂隙[10]。

对影响浆液流动度的各因素水平求极差,结果见表4。可以看出,A因素(水土比)的极差最大,其次是B因素(水泥掺量),最后是C因素(粉煤灰掺量)和D因素(水玻璃掺量),各因素对浆液流动度影响的主次顺序为A≫B>C>D,说明水土比是影响浆液流动度的主要因素,实际工程中应主要通过控制水土比来控制浆液的流动性。

表4 浆液流动度测试结果Table 4 Results of slurry fluidity tests

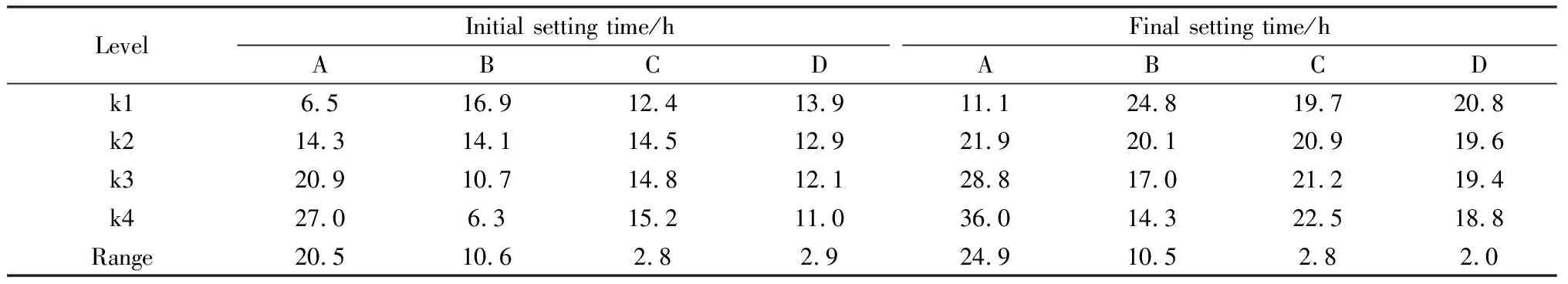

3.2 各因素对浆液凝结时间的影响

浆液凝结时间影响注浆材料的可操作性与可泵性,同时在很大程度上影响了浆液扩散范围以及注浆工艺选择[9]。浆液凝结时间不仅需要满足注浆施工的要求,还需尽快硬化达到一定的强度。凝结时间太短,不利于泵送与施工操作;凝结时间太长,不利于控制浆液扩散范围,无法有效填充岩溶通道。结合采空区注浆施工经验,浆液初凝时间不小于12 h,终凝时间不大于36 h[10]。

对影响浆液凝结时间的各因素每个水平求极差,结果见表5。可以看出,对浆液的初凝时间,A因素(水土比)的极差最大,其次是B因素(水泥掺量),再次是D因素(水玻璃掺量)和C因素(粉煤灰掺量),各因素对初凝时间影响的主次顺序为A>B>D>C。对于浆液的终凝时间,与初凝时间不同的是,C因素(粉煤灰掺量)的极差大于D因素(水玻璃掺量),各因素对浆液终凝时间影响的主次顺序为A>B>C>D。综合来看,水土比是影响浆液初凝、终凝时间的主要因素,其次是水泥掺量,水玻璃掺量和粉煤灰掺量对凝结时间的影响较小。

3.3 各因素对浆液泌水率的影响

浆液泌水性是由浆液中的颗粒沉降和体积收缩引起的,浆液静置时,在重力作用下,浆液中的粗颗粒先于细颗粒下沉,沉降稳定后在浆液表面析出一层清水,工程上将2 h内泌水率小于5%的浆液称为稳定浆液[11]。浆液的泌水率是影响浆液性能的重要因素,泌水率过大,不仅影响浆液的黏度和流动规律,降低浆液扩散半径,而且在停止注浆后,浆液会因沉降和体积收缩使得结石体中产生新的裂隙,从而影响浆液的凝结性能及填充效果[12]。

表5 浆液凝结时间测试结果Table 5 Results of slurry setting time tests

对正交试验结果中影响浆液泌水性的各因素每个水平求极差,结果见表6。可以看出,A因素(水土比)的极差显著大于其他各因素,各因素对泌水率影响的主次顺序为A≫B>C>D,说明对于泌水率的控制因素为水土比,其他因素的影响较小。

表6 浆液泌水率测试结果Table 6 Results of slurry bleeding rate tests

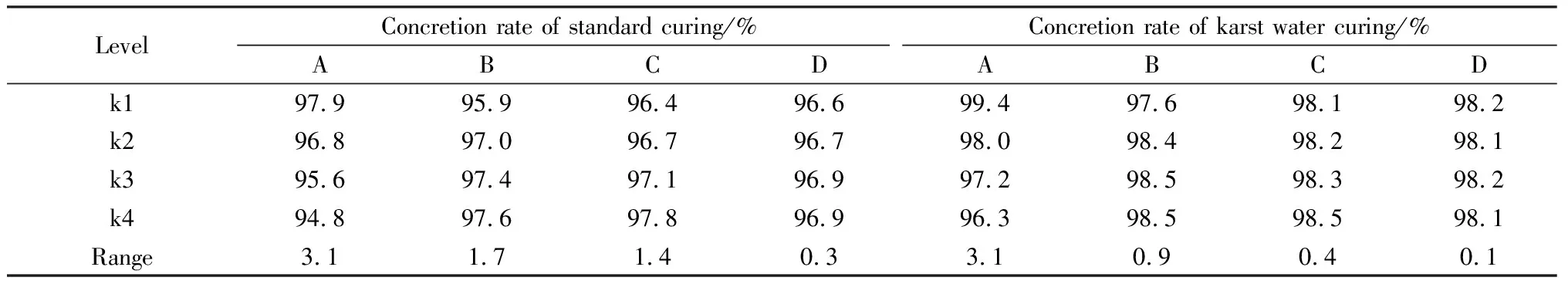

3.4 各因素对浆液结石率的影响

结石率直接影响注浆填充的密实程度及注浆效果,实际工程中浆液结石率应不小于95%[13]。浆液结石率越高,在注浆过程中越不易离析分层,对岩溶孔洞的填充越密实;结石率过低,浆液对溶洞和裂隙的填充率低。

对不同配比的浆液分别进行标准养护和岩溶水养护,测定养护3 d后两种养护方式下浆液的结石率,结果见表7。可以看出,两种养护条件下,A因素(水土比)的极差最大,其次是B因素(水泥掺量),最后是C因素(粉煤灰掺量)和D因素(水玻璃掺量),各因素对浆液结石率影响的主次顺序为A>B>C>D,说明水土比对浆液结石率起主要控制作用,水泥掺量和粉煤灰掺量对浆液结石率也有一定影响,而水玻璃掺量的影响极小。

表7 浆液结石率测试结果Table 7 Results of slurry concretion rate tests

3.5 各因素对浆液结石体强度的影响

结石体强度在本工程中是比较关键的指标。考虑到岩溶地区地下水的影响,本文对岩溶水养护和标准养护下浆液结石体的强度及影响因素进行了对比分析。

对影响浆液结石体强度的各因素每个水平求极差。表8为标准条件养护7 d和28 d后浆液结石体的强度,B因素(水泥掺量)极差最大,其次是A因素(水土比),再次是C因素(粉煤灰掺量)和D因素(水玻璃掺量)。影响抗压强度因素的主次顺序为B>A>C>D,水土比和水泥掺量为影响结石体强度的主要因素。结合后文相关图片可知,岩溶水养护条件下试样的强度规律和标准养护接近,此处不赘述。

表8 不同龄期抗压强度测试结果Table 8 Results of compressive strength tests at different ages

4 浆液最佳配比研究

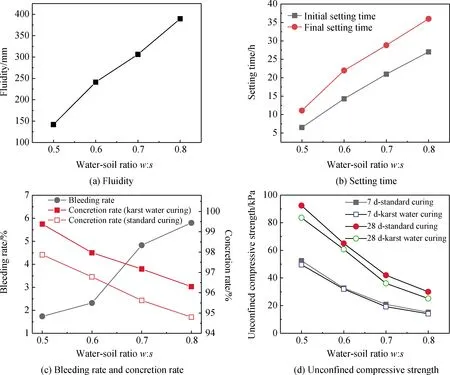

4.1 最佳水土比

图4显示了水土比对浆液性能的影响。如图所示,随着水土比的增加,浆液流动度增大,凝结时间延长,这是因为水土比增大会增加浆料中的自由水,而自由水减少了颗粒之间的相互作用,并且水的增加导致固体物质颗粒间距增大,从而更不易形成骨架结构[14-15]。红黏土中含有一定量的黏土矿物,黏土会吸收大量的自由水,加快水泥凝胶缩聚,使得水化产物增多[3]。随着水土比的增加,浆液泌水率增大,结石率减小。从试验结果可以看出,注浆材料结石率普遍大于95%,岩溶水养护条件下结石率均大于标准养护。当水土比不大于0.6时,浆液泌水率均小于5%。当水土比增加时,无侧限抗压强度随之降低,岩溶水养护条件下的结石体强度略低于标准养护。综合考虑浆液的性能,推荐水土比为0.6。

图4 水土比(w ∶s)对浆液性能的影响Fig.4 Effect of water-soil ratio (w ∶s) on properties of slurry

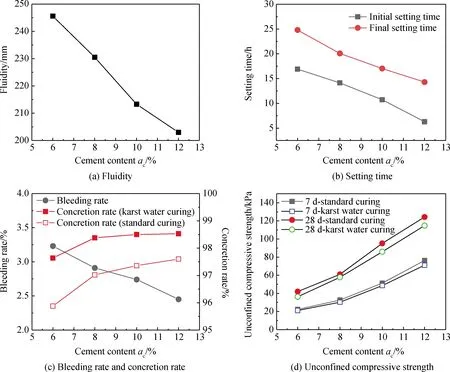

4.2 最佳水泥掺量

图5显示了水泥掺量对浆液性能的影响。如图所示:随着水泥掺量的增加,浆液流动度降低,初凝、终凝时间减小,泌水率下降,结石率增大,但结石率增大的趋势在水泥掺量大于8%后则趋于稳定;无侧限抗压强度随着水泥掺量的增大而线性增大。综合考虑水泥掺量与浆液性能的关系,特别是以结石体的最小无侧限抗压强度为依据,推荐浆液中水泥掺量为10%。

图5 水泥掺量(ac)对浆液性能的影响Fig.5 Effect of cement content (ac) on properties of slurry

4.3 最佳粉煤灰掺量

图6显示了粉煤灰掺量对浆液性能的影响。如图所示,浆液流动度随着粉煤灰掺量的增加而降低,降低趋势在掺量超过10%后趋缓,这是由于粉煤灰的加入导致浆液水固比降低,流动性下降,是一种物理作用。而凝结时间随粉煤灰掺量增加有一定程度的增大,这是由于:粉煤灰是一种以活性SiO2和Al2O3为主要成分的玻璃体,但其本身与水作用不能结硬自凝,其活性必须在碱性环境里才能表现出来[16];在浆液中会消耗水泥水化反应产生的Ca(OH)2,使得整个体系中的水化速率降低,随着粉煤灰掺量增加,这种消耗作用增强,导致凝结时间延长[17]。从图中还可以看出:粉煤灰掺量超过10%后,可以抑制浆液泌水性能;结石率随着粉煤灰掺量增大有所增大,且标准养护条件下结石率增加较岩溶水养护条件下更为明显。两种养护条件下浆液结石体的强度均随着粉煤灰掺量增加有一定幅度的增大。综合考虑粉煤灰掺量与浆液性能的关系,推荐粉煤灰掺量在10%~12%。

4.4 最佳水玻璃掺量

图7显示了水玻璃掺量对浆液性能的影响。如图所示,水玻璃掺量的增加对浆液的流动性有一定的降低作用,浆液凝结时间有减小趋势。水玻璃使得浆液泌水率略有增大,对浆液结石率的提高有一定的正向作用,但其影响较小。水玻璃掺量增加可在一定程度上提高浆液结石体强度,这是由于水玻璃与浆液体系中的Ca(OH)2反应,加速了硅酸二钙和硅酸三钙的水化,提高了水化硅酸钙(C-S-H)凝胶的生成速率,提高了早期强度,试验结果表明这种增强作用在水玻璃掺量超过0.7%时才比较明显。推荐水玻璃的掺量在0.9%~1.1%。

图6 粉煤灰掺量(af)对浆液性能的影响Fig.6 Effect of fly ash content (af) on properties of slurry

图7 水玻璃掺量(as)对浆液性能的影响Fig.7 Effect of sodium silicate content (as) on properties of slurry

4.5 最优配比及最优配比下结石体微观结构分析

前文试验结果表明:水土比是影响浆液性能的主控因素;水泥掺量对浆液结石体强度的影响最大;粉煤灰可以增加浆液结石率,并提高结石体的后期强度;水玻璃主要起到加速凝结和控制流动性的作用。推荐浆液最佳配比为水土比0.6,水泥掺量10%,粉煤灰掺量12%,水玻璃掺量1.1%。

通过电镜扫描观察红黏土以及最优配比下不同养护龄期浆液结石体的微观结构(见图8),以便从微观上了解结石体的结构特征。

从图8可以看出:原状红黏土的结构较为松散,拥有较大孔隙;而改良后的浆液结构更为紧密,并且表现出明显的絮团结构,黏土颗粒与水泥颗粒之间相互胶结,水泥水化产物又填充了颗粒之间的孔隙。对比图8(b)和图8(c)可知,随着养护龄期的增加,水泥水化反应不断进行,针棒状的钙矾石(AFt)晶体明显增多,团簇状C-S-H凝胶之间连接更加紧密。

图8 原状红黏土及不同龄期下结石体SEM照片Fig.8 SEM images of red clay and stone body at different ages

5 结 论

(1)利用红黏土弃渣制备了一种绿色环保、成本低廉的注浆材料。试验结果表明,注浆材料在最优配比下具有流动度高、泌水率低、强度适中等特点,其最优配比为水土比0.6,水泥掺量10%,粉煤灰掺量12%,水玻璃掺量1.1%。

(2)水土比是影响浆液性能的主控因素;水泥掺量对结石体强度的影响最大,其次对降低流动度、缩短凝结时间、提高结石率也有一定影响;水玻璃主要起到降低流动度、缩短凝结时间的作用;粉煤灰可起到代替一部分水泥的作用,提高浆液结石率和结石体后期强度,但会使浆液流动性变差、凝结时间延长。

(3)相同养护龄期下,岩溶水养护条件下浆液的结石率显著大于标准养护下浆液的结石率,而强度较标准养护下结石体的略小,说明在地下水的环境下,浆液依旧拥有较好的工作性能。