全废渣制水泥中氧化锶对熟料性能的影响

2021-12-16宋晓玲汤建建徐盼盼胡敬平罗光前侯慧杰刘冰川

宋晓玲,汤建建,徐盼盼,杨 忠,黄 东,胡敬平,, 张 坤,罗光前,侯慧杰,刘冰川

(1.新疆天业(集团)有限公司,石河子 832000;2.华中科技大学环境科学与工程学院,武汉 430074; 3.华中科技大学煤燃烧国家重点实验室,武汉 430074)

0 引 言

工业生产过程产生的固体废物若直接排入生态环境会引发严重的环境问题,因此将其进行合理的处置或资源化利用越来越受社会关注[1]。为消纳上游产业链产生的大量工业废弃物,新疆天业(集团)有限公司(以下简称“天业公司”)自主开发出一套原料全部利用聚氯乙烯电石法产生的电石渣与上游产业链产生的石灰渣、除尘灰等十余种废渣的低温急剧煅烧干法制作水泥工艺,并不使用任何天然矿石,该工艺称为“全废渣制水泥”,其有利于促进资源综合利用、节能减排[2]。多年来通过不断对废渣配料进行调整优化,技术日益成熟,已建成并投产多条生产线。

由于全废渣制水泥工艺原料全部来自聚氯乙烯生产厂、煤化工厂、电厂等上游企业产生的废渣,原料中除含CaO、SiO2、Al2O3、Fe2O3等氧化物外,还存在Sr、Mo等微量元素。这些微量元素成分占比虽然不高,但其自身特殊性将影响水泥生产的过程。黄洋洋等[3]在生料中掺入一定量的ZnO,研究发现,在低温煅烧时,Zn可显著降低游离氧化钙(f-CaO)含量,并有助于熟料中硅酸三钙(C3S)晶体的生长和成型。潘一舟等[4]研究钼铁矿尾矿在水泥生产中的应用发现,引入钼元素能促进CaCO3分解,降低熟料中的f-CaO含量,并促进C3S形成等。李贵强等[5]研究认为SrCO3和SrSO4可降低熟料中f-CaO含量,促进阿利特相的生成。Fan等[6]研究发现,金属Cr会促进熟料形成β-C2S,但抑制C3S的生成,从而降低水泥质量和性能。耿栋健[7]研究了阿利特-硫铝酸钡钙水泥生产中MgO的影响,发现生料中添加适量的MgO能改善其易烧性,并能促进C3S相的生成和f-CaO的吸收。冯庆革等[8]发现,在水泥煅烧过程中掺入Cu、Pb等重金属和氯,氯将阻碍铝酸钙中间相向C3S和C4AF等有效相的转化。可见微量元素会显著影响水泥烧制过程和熟料质量。

天业公司的全废渣干法制水泥原料中Sr元素含量比较丰富,各废渣原料均含有锶化合物。而关于Sr元素对水泥生产,特别是成分更为复杂的全废渣制水泥的影响,国内外研究较少。本文立足天业公司全废渣水泥生产经验,运用化学成分分析、X射线衍射分析、Rietveld全谱拟合等分析测试手段,研究废渣生料中SrO对水泥熟料煅烧的影响。并利用FactSage热力学软件模拟煅烧反应过程,解析水泥生产化学反应和矿物相转化过程,为探究SrO对水泥熟料性能影响提供依据。

1 实 验

1.1 材料及仪器设备

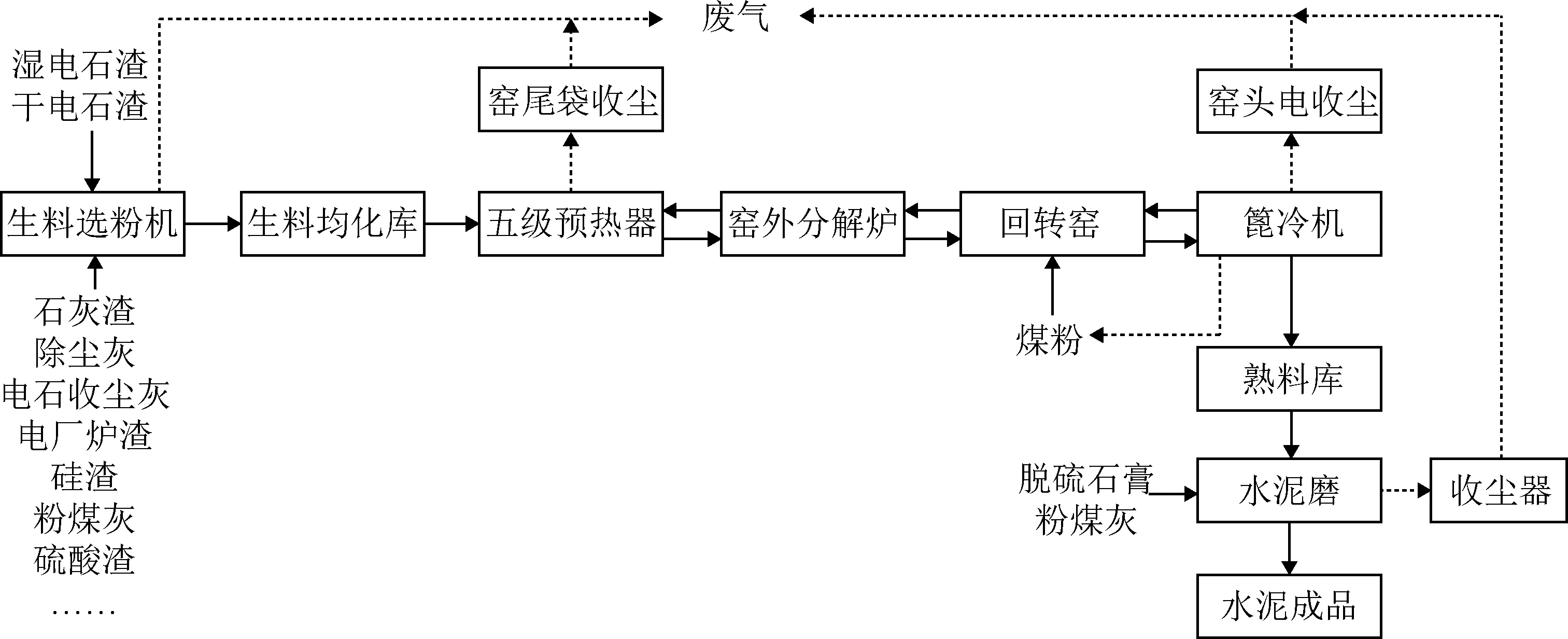

全废渣干法制水泥的入窑生料和熟料均来自天业公司某生产线,其生产工艺简图如图1所示。该生产线某月三次生产过程中入窑生料的主要化学组分和相关率值(KH:石灰饱和系数;SM:硅率;IM:铝率)如表1所示。

图1 天业公司全废渣干法制水泥工艺流程简图Fig.1 Process flow chart of dry cement production with solely waste slags of Tianye company

表1 生料主要化学组分与率值表Table 1 Main chemical composition and modulus of raw meal

1.2 测试方法

样品入窑生料的化学组分参照标准GB/T 176—2017《水泥化学分析方法》[9]测定,并参考《水泥化验室手册》[10]。CaO含量测定采用EDTA(乙二胺四乙酸)滴定法,SiO2含量测定采用氯化铵重量法,Fe2O3含量测定采用邻菲罗啉分光光度法,Al2O3含量由EDTA直接滴定铁铝合量法测定Al2O3与Fe2O3的合量然后扣除Fe2O3的含量所得,MgO含量测定采用EDTA滴定差减法,烧失量(loss)测定采用灼烧差减法,氯离子含量测定采用离子色谱法。

水泥生产各原料(上游工业固体废弃物)中的锶,采用X射线荧光光谱仪(XRF, AxiosmAX,荷兰PANalytical)测定。利用X射线衍射仪(XRD, XRD-700,日本Shimadzu)及Rietveld全谱拟合方法[11]对石灰渣、除尘灰原料和水泥熟料进行矿物相分析。

入窑生料中的SrO含量采用电感耦合等离子体发射光谱仪(ICP, OPTIMA 8300,美国PerkinElmer)测定,测试前样品中加入适量的盐酸、硝酸和氢氟酸,按微波消解程序消解后再加入高氯酸,加热驱赶酸,制得测试样品[12]。

生产所制得水泥熟料的抗折强度和抗压强度参照标准GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》[13]规定的方法测定,测试项目包括3 d、28 d抗折强度和3 d、28 d抗压强度。

2 结果与讨论

2.1 生料微量锶形态分析

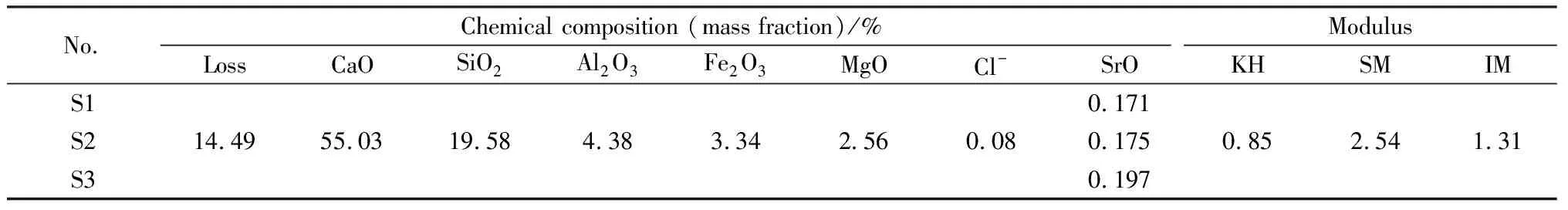

天业公司开发的全废渣干法制水泥工艺原料全部来自上游工业固体废弃物,经X射线荧光光谱测定均含有一定量的锶,其中石灰渣和除尘灰含锶最多,质量分数分别为0.930%和0.291%。为探明锶在这些原料中的存在形态,对石灰渣和除尘灰原料进行X射线衍射分析,所得XRD谱如图2所示。

图2 石灰渣、除尘灰原料XRD谱Fig.2 XRD patterns of lime residue and dedusting ash

分析石灰渣和除尘灰XRD谱可知,原料中的微量锶以SrO与其他氧化物固熔体形式存在,包括9CaO·SrO、3SrO·B2O3·SiO2、2SrO·Fe2O3等。SrO和这些钙氧、铁氧化合物结合成稳定结构的晶体,在高温煅烧过程中SrO与组成固熔体的CaO、SiO2等共同参与液相反应,可能影响水泥的烧制过程和烧成质量。

2.2 熟料XRD分析

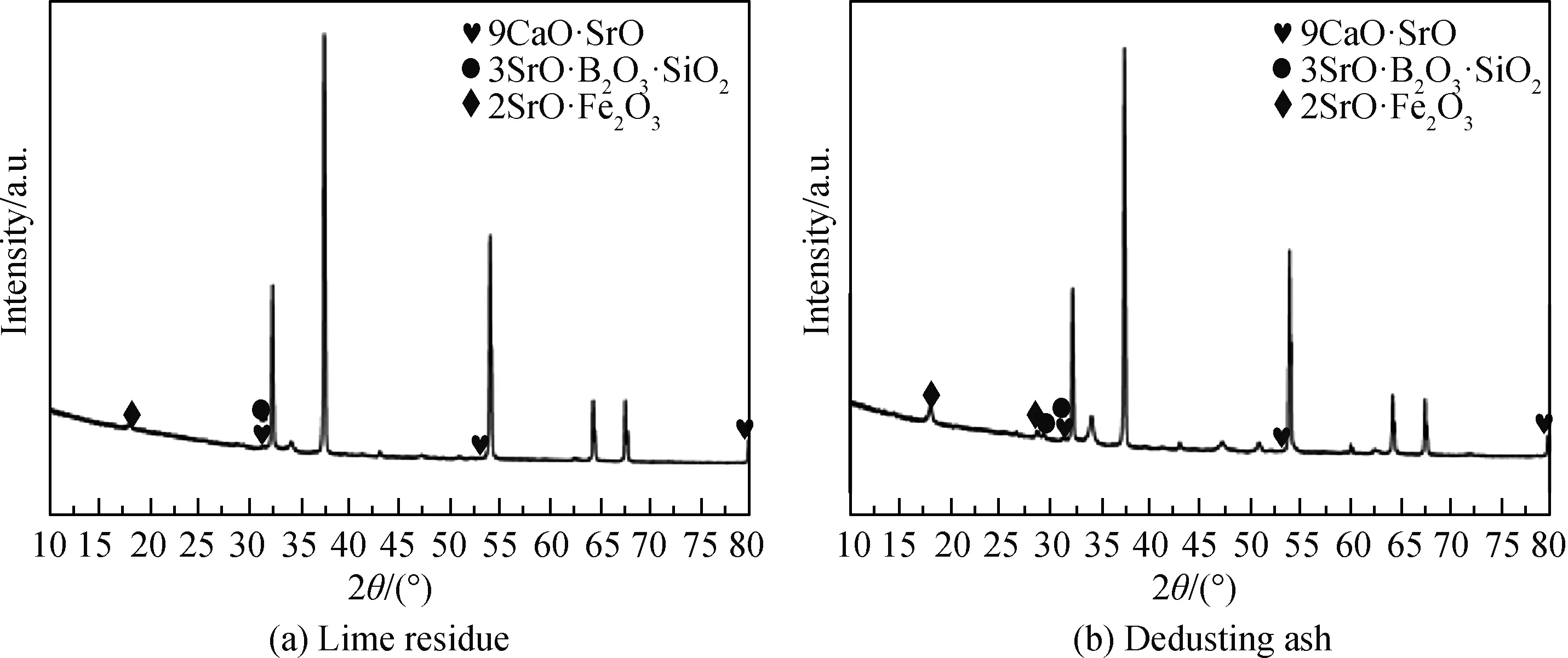

图3 熟料XRD谱Fig.3 XRD patterns of clinker

生料在高温煅烧过程中,主要形成由CaO、SiO2、Al2O3和Fe2O3组成的结晶细小的4种矿物集合体,分别是:硅酸三钙(C3S,质量分数通常为50%左右),硅酸二钙(C2S,质量分数一般为20%左右),铝酸三钙(C3A,潜在质量分数为7%~15%),铁相固溶体(以铁铝酸四钙C4AF为代表,潜在质量分数为10%~18%)[14]。对由1.1节中3种生料经该全废渣水泥生产线后所制成的熟料进行X射线衍射分析,所得XRD谱如图3所示。

对所制得熟料的XRD谱分析可知,熟料中主要的矿物相有C2S、C3S、C3A、C4AF,以及少量的f-CaO。随着生料中掺入SrO量的增加,C3S分别在2θ=29°、34°、41°、52°、62°等处特征峰的强度不断增加,即C3S的含量增多。2θ=37°左右的特征峰为f-CaO,2θ=33°左右的特征峰为C3A,2θ=34°左右的特征峰为C4AF。可以看出,随着SrO含量的增加,C3A的含量减少,f-CaO和铁相C4AF的含量增多。这可能是由于SrO的加入有利于生料煅烧中C2S与CaO反应生产C3S,使其产生量增加,同时也有利于铁相矿物C4AF的形成。

2.3 Rietveld全谱拟合分析

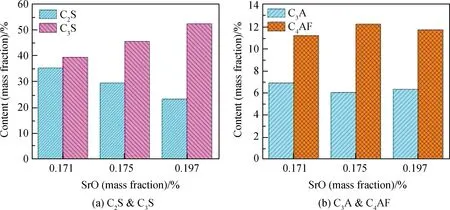

对测得的熟料XRD谱进行Rietveld全谱拟合分析,结合CaF2加标法定量计算出各主要矿物相在熟料中所占比例与生料SrO含量的关系,结果如图4所示。

图4 不同SrO掺量下各种矿物相含量Fig.4 Mineral phase content under different amounts of SrO

由图4(a)可知,随着生料中SrO含量的增加,C3S的含量亦随之增大,其质量分数从39.5%增大到54.2%,而C2S的质量分数随之减小至23.3%。这可能是由于生料中掺入SrO有助于高温中C2S向C3S转化,促进熟料中C3S的形成。由图4(b)可知,C3A含量随着掺入SrO量的增多而总体呈下降趋势,C4AF含量随着掺入SrO量的增多呈现出上升趋势,但这些变化趋势不太明显。这主要是因为生料中掺入SrO可使得液相黏度降低,Al2O3等氧化物参与反应形成C4AF,虽然对铁相矿物形成有轻微影响,但总体而言还是有利于C4AF的形成。

2.4 熟料强度影响分析

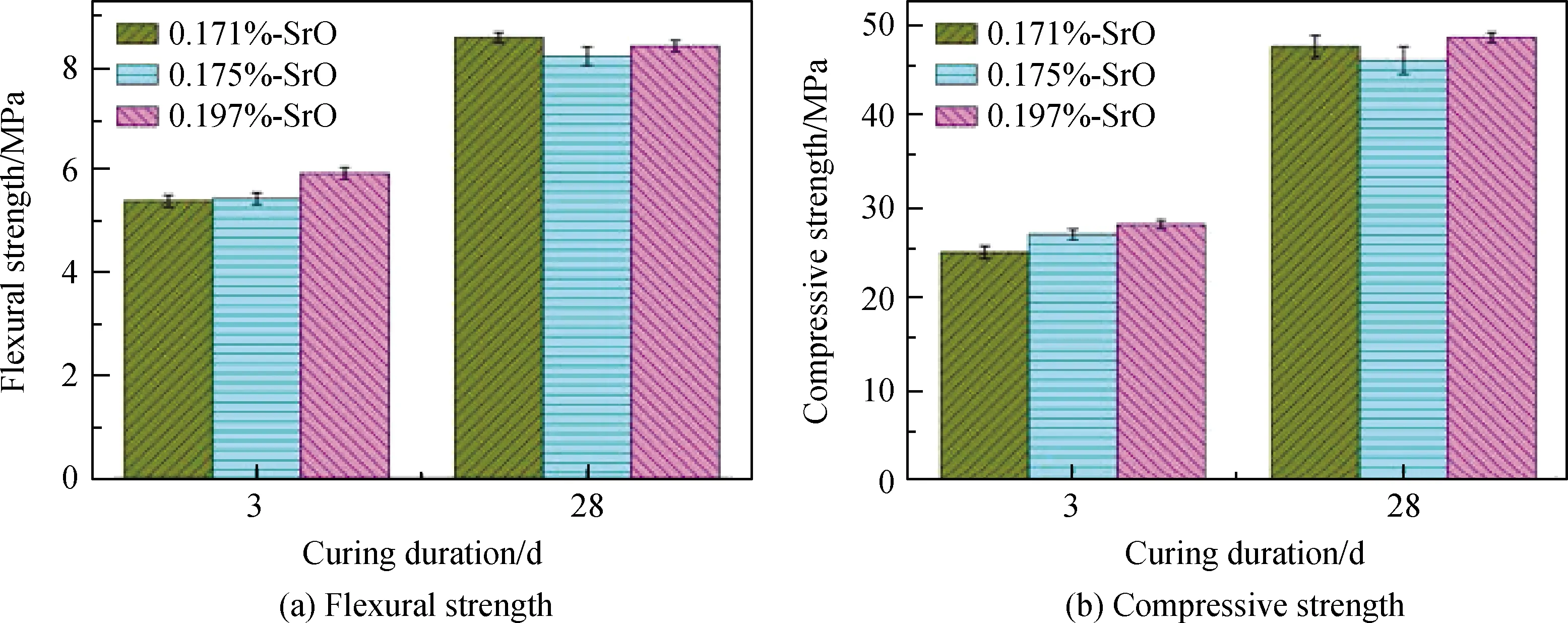

图5为熟料的抗折强度和抗压强度与生料中SrO含量的变化关系图,其中3 d强度称为早期强度,28 d强度称为后期强度。

生料中SrO含量的变化对熟料强度有一定影响:熟料的早期抗折强度随着生料中SrO含量的增多而增大,而后期抗折强度有随之减小的趋势;熟料的早期抗压强度和后期抗压强度均随生料中SrO含量的增多而呈增大趋势。特别值得指出的是,早期的强度变化趋势更加明显,这可能是因为SrO的加入促进了C3S的形成,提高了其生成量,而C3S对水泥早期强度起主要影响作用。

有研究[14]认为铁相C4AF对水泥早期强度和后期强度均有利。掺入SrO可能置换矿物相中的Fe离子,提高C4AF的水硬活性,而C4AF凝胶性能的发挥情况不仅与自身晶体结构有关,还受外界环境、产物等影响。随着生料中SrO含量增大,熟料C4AF含量略有波动,但仍有上升趋势,因而表现出后期抗压强度虽有波动,总体还是随SrO含量增多而增大。

图5 不同SrO掺量下熟料强度变化Fig.5 Variation strength of clinker with different amounts of SrO

2.5 热力学模拟

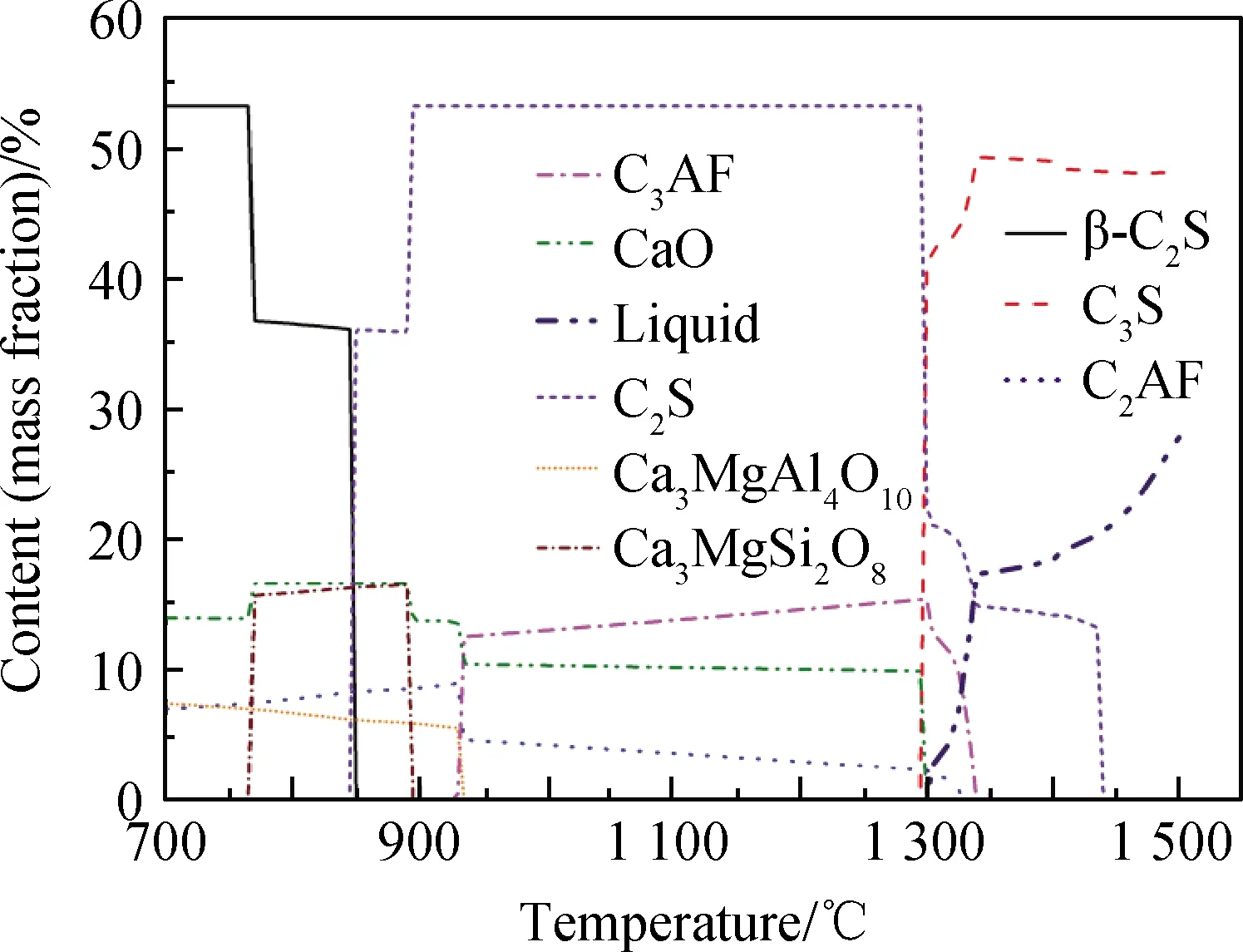

图6 FactSage模拟水泥煅烧物相变化Fig.6 Simulation on variation of key component phases of cement during calcination using FactSage software

近年来,国内外有学者使用热力学软件诸如Thermo-Calc[15]、CALPHAD[16]、MTDATA[17-18]等模拟水泥生产过程用于指导理论研究。为了更直观地观察生料中SrO对熟料矿物相的影响,本文使用FactSage软件对全废渣制水泥高温反应过程进行模拟,选用FToxid数据库计算生料样本S3,FToxid数据库据称是世界上最大的氧化物数据库,包含水泥熟料煅烧反应中几乎所有的物质。FactSage模拟所得体系中主要物质的含量变化情况如图6所示。

从图6中可以看出,在840 ℃左右,全部的β-C2S向C2S发生转化,Ca3MgSi2O8相在β-C2S减少的短时间(约760 ℃)内迅速形成,在C2S转化期间(760~890 ℃)Ca3MgSi2O8含量略有增加,而后在α-C2S最终形成时(约890 ℃)迅速减至0,这可能是由于Ca3MgSi2O8在C2S由β形态向α形态转化时作为中间物质存在。

在1 300 ℃左右,大部分C2S与CaO反应形成C3S,水泥熟料开始形成。表现出C2S、CaO含量骤然下降,其中CaO的含量降至很低的水平,系统中f-CaO的含量很低,熟料生成质量好。上文提到水泥熟料中铁相主要以C4AF为代表,但铁相固溶体不是一个稳定的结构,只是其组成成分上接近C4AF[18],因此在FactSage软件中并未识别出C4AF相。通过本次热力学模拟结果,可以认为C4AF的形成是C2AF、C3AF逐步与CaO反应生成的,这些物质含量不断下降,参与反应生成C3S和铁相固溶体C4AF等有效矿物相。

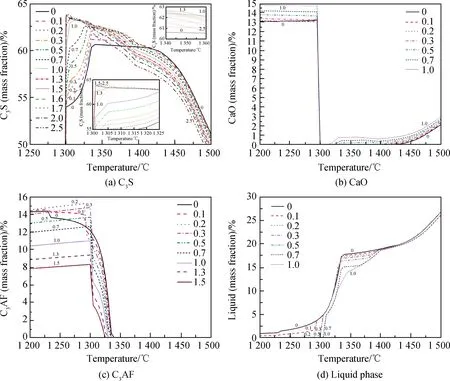

设置生料中掺入不同质量分数的SrO,其余化学组分如上文所述,使用FactSage软件及FToxid数据库计算,考察C3S、CaO、C3AF和液相等变化,计算结果如图7所示。

由图7(a)可知,在一定范围内,随着生料中SrO掺入量增多,系统内C3S的含量也随之增加。正如上文所述,当SrO质量分数从0.171%增加到0.197%,物相C3S的质量分数从39.5%提高到54.2%,早期抗压强度也从25.0 MPa逐步升至28.1 MPa,随SrO含量的增多提升较为明显,同时物相C2S的质量分数随SrO质量分数的增加从最初的35.3%减少至23.3%,这与FactSage软件模拟计算的趋势非常吻合。值得注意的是,当掺入SrO质量分数超过或等于1.5%时,C3S在烧成温度1 350 ℃左右的生成量较掺入1.3%SrO时有所减少。尽管SrO掺入质量分数在0.1%~1.3%时,C3S在1 350 ℃左右的生成量逐步增多,但当掺入1.3%Sr时,C3S的生成量较掺入1.0%时无显著提升。因此,综合考虑生产与成本限制,建议在生料中掺入SrO的质量分数应不超过1.0%。

分析图7(b)可知,当温度达到1 300 ℃时,几乎所有的CaO均与体系中的其他物质反应,生成C3S等矿物相。在1 300~1 450 ℃熟料烧成区间内,f-CaO的含量随生料中投入SrO含量的增多而增多,但SrO质量分数在1.0%及以下时,系统内f-CaO的质量分数均在1%以下,烧成质量较好。因此在控制SrO掺入量时不宜过高,SrO质量分数在1.0%以下时比较适合;但也不宜过低,否则可能会导致系统内f-CaO含量过低,影响熟料烧成质量。

图7 掺入SrO含量对熟料主要物质的影响Fig.7 Influence of SrO content on main components of clinker

当反应温度达到1 450 ℃时,CaO含量缓慢上升,这可能是既已生成的C3S高温下分解产生二次f-CaO。二次f-CaO的水化速度很快,对水泥安定性基本无影响,但由于其来自C3S的分解,将使得熟料强度有所下降[19]。该全废渣干法制水泥工艺利用低温煅烧技术,一般煅烧温度低于1 400 ℃,可避免产生二次f-CaO的负面影响。

当生料中不含SrO时或掺入量较低时,C3AF在1 200~1 300 ℃之间含量减少,曲线较为平滑(见图7(c)),此时C3AF逐步参与反应生成C3S和铁相固溶体等有效相。当在生料中掺入一定质量分数的SrO(图中不低于0.1%),C3AF含量在1 300 ℃附近陡然下降,此时熟料中有效相C4AF迅速生成,掺入的SrO含量越高,有效相最终生成的温度越低。上文实验结果也显示出C4AF质量分数随掺入SrO质量分数增加有上升的趋势,从0.171%SrO时的11.22%提升至0.197%SrO时的11.73%,变化不太明显,同时后期强度的变化随SrO的变化也不太明显。这可能是由于SrO有助于熟料中C3AF向铁相固溶体C4AF转化,能够增大C4AF的生成速率,但对C4AF的最终生成量影响不太显著。C4AF生成速率的提升与FactSage模拟计算出的加入SrO可使得中间相C3AF含量在1 300~1 340 ℃之间骤然下降的结果非常吻合。

随着生料中SrO含量的增加,生产过程中液相开始出现的温度也在升高,而液相量略有减少。研究[20]认为硅酸盐水泥各生料的最低共熔点通常在1 250~1 280 ℃,即液相开始形成的温度也在此区间内。由图7(d)可知,水泥生料中不含SrO或含SrO含量低时(如质量分数为0.1%),液相开始出现的温度在1 200 ℃之前。当生料中SrO的质量分数为0.2%时,液相出现的温度位于1 250~1 280 ℃,此时液相生成量适当,水泥熟料质量比较好。当生料中掺入SrO的质量分数较大时,液相开始出现的温度可能会推迟到实际烧成温度(1 350 ℃)之后,所形成的液相量也较少,因此在实际生产中应控制生料中SrO含量不宜过高。为获取较好的水泥质量,建议生料中SrO的质量分数应高于0.2%,但不宜高于1.0%。

3 结 论

(1)生料中掺入少量SrO有助于全废渣干法制水泥的稳定生产,能降低熟料中f-CaO的含量,有助于熟料中有效矿物相(如C3S、C4AF等)的生成。

(2)生料中掺入适量SrO能提高熟料的强度,特别对早期抗压强度和抗折强度的提升较大,对后期强度的影响不是很明显。

(3)热力学模拟结果能够很好地应用于指导水泥生产工艺。由模拟计算的结果可知,随着SrO掺量的增多,熟料中C3S的含量也在增大,有利于铁相矿物形成,然而游离氧化钙也在随之增加。因此生料中掺入的SrO应适量,其质量分数一般应不低于0.2%且不高于1.0%。