响应面法优化微波-热风脱水冻豆腐干燥工艺及其品质评价

2021-12-16赵思岑朱秀清万兆祥刘琳琳黄雨洋杨鑫鑫

曲 敏,赵思岑,朱秀清, ,万兆祥,刘琳琳,黄雨洋,朱 颖,杨鑫鑫

(1.哈尔滨商业大学食品工程学院,黑龙江省普通高校食品科学与工程重点实验室,黑龙江省谷物食品与综合加工重点实验室,黑龙江哈尔滨 150028;2.东北农业大学食品学院,黑龙江哈尔滨 150030)

脱水冻豆腐是一种新型豆制品,将冻豆腐解冻后经脱水干燥的工艺制得,其含水量低,解决了普通冻豆腐在储存和运输过程中耗能大的问题。干燥能够最大限度地减少食品中水分产生的反应,有效抑制微生物的生长,并减少运输过程中的能耗损失[1]。因此,干燥处理被认为是延长食品保质期的有效保护方法,广泛应用于食品制造业[2]。

常用的干燥方式主要有热风干燥、冷冻干燥等[3]。其中,热风干燥具有热效率高、干燥物料量大、设备简单等优点,但通常因热空气和干燥物料接触面积大,传热系数高而导致热敏感性的生物活性成分降解、食物变色及结构改变[4];微波干燥具有速率快、食品受热作用时间短、对干燥产品的品质破坏很小的特点[5−6],但存在电磁场不均匀性,引起样品局部温度快速升高灼热的问题[7],干燥后期易发生糊化现象[8]。为解决单一热风干燥加热速度慢、干燥时间长及单一微波干燥加热不均[9]等缺点,近年来,发展了多种不同形式的联合干燥方式[10−11]。其中微波和热风联合干燥,根据物料特性细分干燥过程,达到节能、高速、高成品率目的[12]。黄艳娜等[13]比较了不同干燥方式对干制冻豆腐品质的影响,结果发现不同条件制备的干制冻豆腐色泽、质构及复水比均有不同,四种干燥方式均有不同程度的优势。

本文采用微波和热风联合干燥制备脱水冻豆腐,通过单因素及响应面实验,详细考查了热风与微波干燥中的干燥顺序、热风温度、微波功率及转换点含水率对脱水冻豆腐复水率、色泽、质构特性及切面状况的影响,确定了最佳干燥工艺与干燥参数,改善了脱水冻豆腐经复水后,存在切面孔隙大而不均、质地不良等缺点。

1 材料与方法

1.1 材料与仪器

大豆 哈高科大豆食品有限公司;氯化钙 食品级,北京Solarbio科技有限公司。

NN-CD997微波炉 日本 Panasonic公司;DHG-9145A烘箱 上海一恒有限公司;TA.New Plus质构仪 ISENSO公司;TrueDry CV9 水活计 美国Decagon公司;ZE-6000 色度仪 日本色电工业株式会社;S-3400N扫描电镜 日本Hitachi公司。

1.2 实验方法

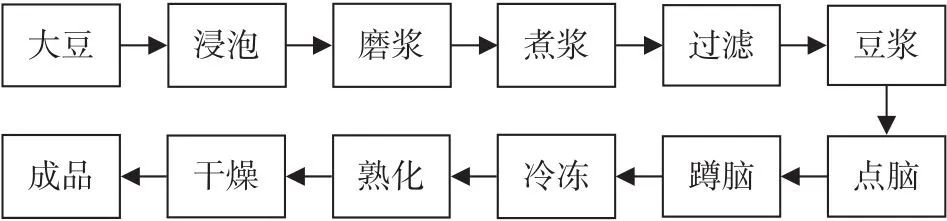

1.2.1 工艺流程

1.2.2 豆腐胚及冻豆腐的制备 将市售大豆,按豆水体积比1:3浸泡14 h。以熟浆法[14]煮浆,磨浆25 min后过滤,降温至80 ℃,加入3.5%的氯化钙溶液作为凝固剂(以干豆质量为基准)进行点脑,静置蹲脑25 min,待自然放凉后,−21 ℃ 冷冻 3 h,最后−3 ℃熟化21 d备用。

1.2.3 脱水冻豆腐的制备 将1.2.2中豆腐放置在微波炉内,微波功率为240 W解冻85 s,以物料量为7 cm×7 cm×3 cm的小块,在不同工艺条件下干燥,以含水量10%为干燥终点。

1.2.4 干燥顺序的确定 微波+热风(M-H):将1.2.3中解冻后的豆腐先经600 W微波干燥,在含水转化率 50% 时转入 60 ℃热风干燥,在含水率10%时终止,记录干燥用时和各个时间点含水率及复水率。

热风+微波(H-M):将1.2.3中解冻后的豆腐先经60 ℃热风干燥,在含水转化率50%时转入600 W微波干燥,在含水率10%时终止,记录干燥用时和各个时间点含水率及复水率。

利用全自动多样品水分含量分析仪在各干燥时间点对脱水冻豆腐进行含水率测定。

1.2.5 单因素实验

1.2.5.1 微波干燥功率的选择 冻豆腐解冻后在200、400、600、800、1000 W 条件下进行干燥,考察干燥速率、复水率和色泽,确定最佳微波干燥功率。

1.2.5.2 热风干燥温度的选择 冻豆腐解冻后在40、50、60、70、80 ℃ 条件下进行干燥,考察干燥速率、复水率和色泽,确定最佳热风干燥温度。

1.2.5.3 转换点含水率的选择 将解冻的冻豆腐经600 W微波干燥至含水率从初始值降至30%、35%、40%、45%、50%时,转为60 ℃热风干燥,使其降至10%停止干燥,即脱水冻豆腐的转换点含水率记为30%、35%、40%、45%、50%。考察不同转换点含水率对脱水冻豆腐干燥速率、复水率和色泽的影响。

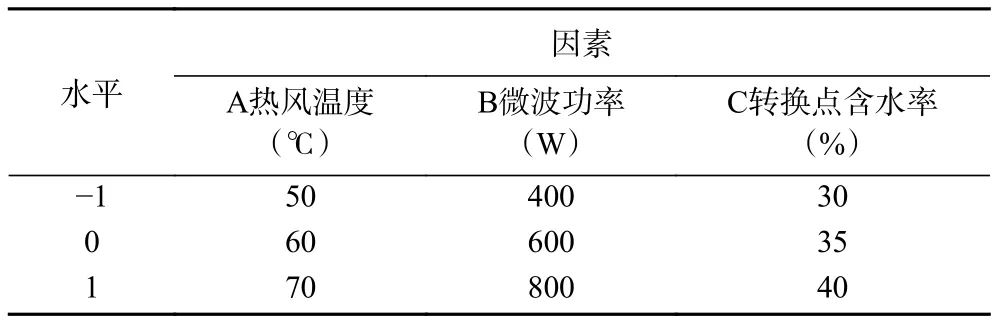

1.2.6 干燥技术响应曲面优化 基于单因素验实验结果,以脱水冻豆腐复水率为响应值,以Box-Behnken试验设计原理,进行3因素3水平试验,确定最优工艺参数。响应面试验因素与水平见表1。

表1 响应面试验因素与水平表Table 1 Response surface test factors and level table

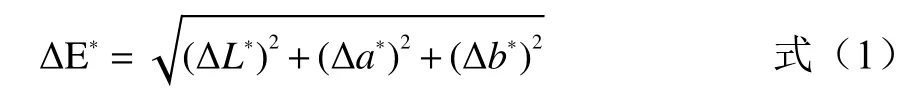

1.2.7 色泽的测定 采用ZE-6000 色差计测定鲜豆腐及脱水冻豆腐复水后的色泽。采用L*、a*、b*系统对同一样品选不同部位进行测定,记录L*、a*、b*、E值,并计算色差△E*值,平行4次,其中△E*值公式如下:

1.2.8 复水率的测定 在称量干燥的脱水冻豆腐的质量后转入沸水,复水至恒重,并平行3次[15]。测定复水率公式为:

式中:V表示复水率,%;m2表示脱水冻豆腐复水后的质量,g;m1表示干燥状态下脱水冻豆腐的质量,g。

1.2.9 质构特性的测定 将复水后的脱水冻豆腐以2 cm×5 cm×5 cm大小放在质构仪上。选定硬度、弹性、咀嚼性与内聚性指标,探头型号:P/36R柱形探头;触发点负载:5.0 g;下压距离:7.5 mm;负载单元:1500 g;测试速率 0.5 mm/s;返回速率 0.5 mm/s;预测试速率:2 mm/s;夹具:TA-RT-KIT。同一样品测定5个不同的部位,取平均值。

1.2.10 脱水冻豆腐品质评价

1.2.10.1 基本成分分析 灰分的测定,采用GB 5009.4-2016的方法;脂肪的测定,采用GB 5009.6-2016的方法;水分的测定,采用GB 5009.3-2016的方法;粗蛋白的测定,采用GB/T 24870-2010的方法。

1.2.10.2 扫描电镜观察 取冷冻后、熟化后、干燥后豆腐中心部位,以3 mm×3 mm×3 mm块状浸入2.5%戊二醛溶液,4 ℃静置1 h,蒸馏水洗涤4次,再分别用50%、60%、70%、80%、90%、100%的乙醇洗脱后与乙酸异戊酯置换,置换后进行真空冷冻干燥,然后在 15 kV,15 mA,1.5 min条件下溅射金膜处理[16],扫描电镜观察。

1.3 统计分析方法

利用SPSS 20.0分析数据显著性,利用Design-Expert 12 进行响应面分析,利用Origin 2018进行作图,每组数据重复3次取平均值。

2 结果与分析

2.1 豆腐胚的初始含水量及色泽

豆腐的色泽影响消费者的购买欲[17]。本实验所制的新鲜豆腐颜色呈乳白色,L*值为89.23,a*值为2.67,b*值为12.9,色泽良好。豆腐胚的初始含水量为66.07%,蛋白含量为15.7%,脂肪含量为8.6%。

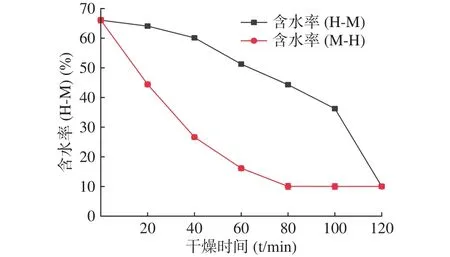

2.2 干燥顺序的选择

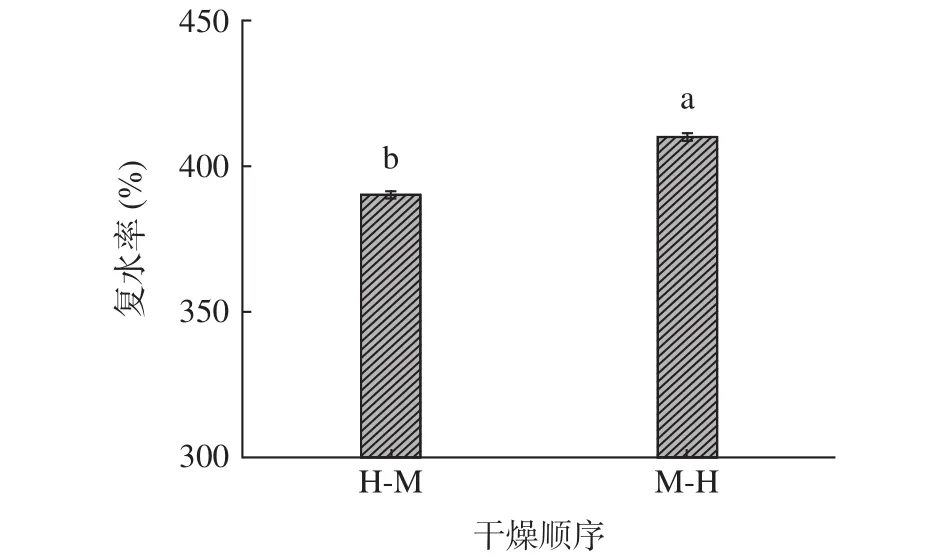

如图2和3所示,在H-M过程中,脱水冻豆腐先经60 ℃热风干燥至含水转化率为50%,耗时100 min,由于内外水分蒸发速率不同,导致豆腐外硬内软;后转换为600 W微波干燥,至干基含水量为10%不变,此时脱水冻豆腐基本完成了干燥过程,干燥速率不再发生变化、干燥停止。这是因为此时豆腐表面出现硬化状态,而使内部的水分无法继续蒸发出去。H-M总过程共计 120 min,复水率为390.17%,干燥速率相对较缓。而在M-H中,脱水冻豆腐先经600 W干燥至含水转换率为50%,此时样品中心已干硬,但四角仍湿润,含水量较多;后转换为 60 ℃热风干燥,干燥至豆腐干基含水量为10%不变,该干燥过程共计 80 min,较H-M省时40 min;复水率为410.03%,较 H-M提高 19.86%;干燥速率明显加快。可见,M-H联合干燥较H-M联合干燥速率快、省时且复水率高。

图2 干燥顺序对脱水冻豆腐含水率的影响Fig.2 Effect of drying sequence on moisture content of dehydrated frozen tofu

图3 干燥顺序对脱水冻豆腐复水率的影响Fig.3 Effect of drying sequence on rehydration rate of dehydrated frozen tofu

经微波穿透,冻豆腐干料内部的水分子运动产热,热能向外扩散,达到干燥物料的目的。热风干燥通过对流循环的方式,使冻豆腐表面水分透过气膜向外扩散,使得内部水分得以干燥。在H-M联合干燥中,先进行热风干燥会导致豆腐的外部水分蒸发过快、出现硬化,使得微波干燥时内部水分向外扩散受阻,降低干燥效率。而在M-H联合干燥中,先微波干燥,使高水分的冻豆腐迅速吸收微波,提高干燥速率,缩短了干燥时间,降低了生产能耗,同时解决了热风易造成硬化和微波造成外部难干燥的问题。黄艳娜等[13]在研究冻豆腐的干燥顺序时,发现M-H干燥冻豆腐时间特性弹性和咀嚼性均优于H-M干燥,与本研究确定的干燥顺序结论相同。因此,后续采用M-H联合干燥制备脱水冻豆腐。

2.3 微波-热风联合干燥对脱水冻豆腐品质的影响

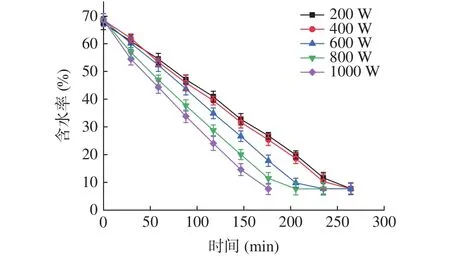

2.3.1 微波功率对脱水冻豆腐品质影响 如图4所示,微波功率升高,脱水冻豆腐干燥速率(即斜率)随之增加。200 W的干燥速率最慢,第270 min,含水率降至10%,干燥停止;1000 W的干燥速率最快,仅用180 min含水量降到10%。随着微波功率的增高,水分从物料内传递至表面的过程也逐渐加快,使速率更高、更省时。

图4 微波功率对脱水冻豆腐干燥速率的影响Fig.4 Effect of microwave power on drying rate

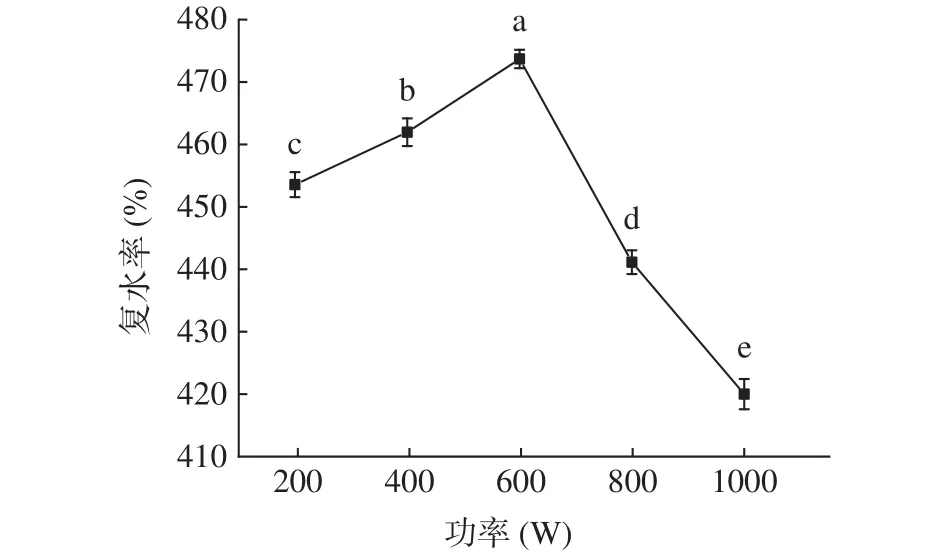

如图5所示,微波功率从200 W升高到600 W,复水率逐渐上升,在600 W时,复水率达到最高472.21%;600 W升至1000 W时,复水率下降。脱水冻豆腐复水时由于表面毛细管的吸力,表面被吸湿,随着复水时间的增加,水通过毛细作用迅速填充了干基质的空隙,使吸水率瞬间增加[18]。复水过程中水分的重新分配可能有助于样品保持其多孔结构,提高了脱水冻豆腐吸收水分的能力[19]。然而微波功率过高会导致在物料内部基质在短时间内产生多处燃点,造成物料表面变硬,水分无法及时从内部传递至表面,使内部孔隙大小不一,从而导致脱水冻豆腐复水率降低[20]。

图5 微波功率对复水率的影响Fig.5 Effect of microwave power on rehydration rate of dehydrated frozen tofu

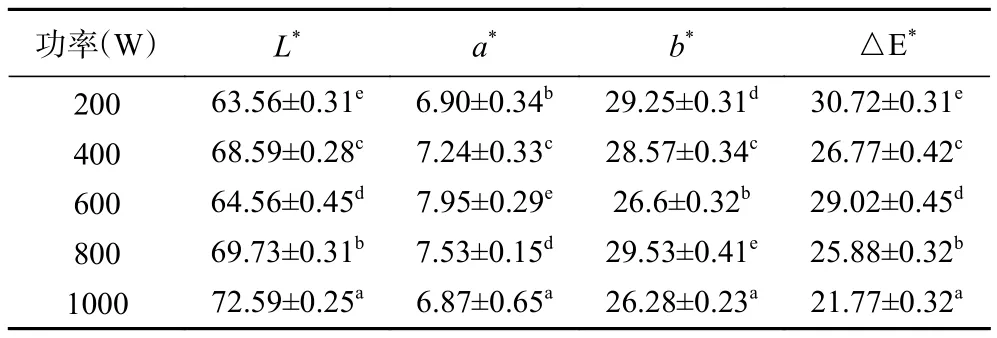

如表2所示,随着微波功率升高,a*值先增加后减少。当微波功率从200 W增加至600 W时,a*值随之增大,说明脱水冻豆腐愈发偏红;当微波功率从600 W增加至1000 W,a*值随之减少,红色减弱;当微波功率从200 W增加至1000 W,L*值总体增大,说明脱水冻豆腐的色度越来越亮,功率为1000 W时颜色最接近新鲜豆腐;随微波功率升高,△E*越来越小,最低为21.77。说明随着微波功率的提高,干燥时间缩短,使得脱水冻豆腐的色泽变化减轻,逐渐接近豆腐胚的原有色泽。但过高功率导致脱水冻豆腐在干燥过程中出现板结现象,组织结构被破坏,综合脱水冻豆腐色泽及组织状态,最适微波功率为600 W。

表2 微波功率对脱水冻豆腐色泽的影响Table 2 Effect of microwave power on color of dehydrated frozen tofu

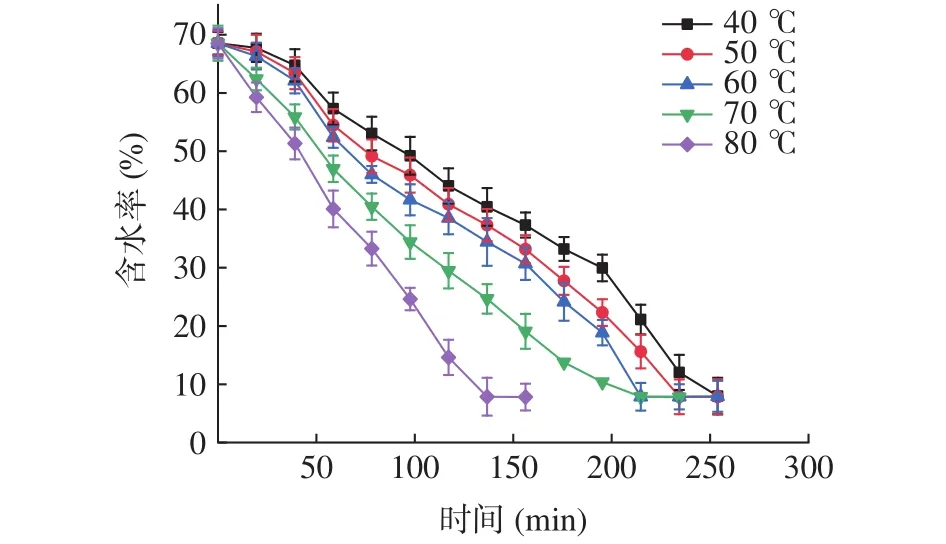

2.3.2 热风干燥温度对脱水冻豆腐品质的影响 如图6所示,温度越高,干燥速率越快。80 ℃时干燥速率最快;40 ℃时干燥速率最小。较高的干燥温度对应着较少的干燥时间,这是由于干燥介质和材料之间的传热增加,从而加速了样品中水分的蒸发[21−22]。脱水冻豆腐干燥速率的增加主要是由于冷冻过程中形成的冰晶形成了一个更多孔的结构[23],当热风温度升高,物料表面汽化,内部水分迅速向外散发[24],干燥速率变快。

图6 不同热风温度对脱水冻豆腐干燥速率的影响Fig.6 Effect of different hot air temperature on drying rate of dehydrated frozen tofu

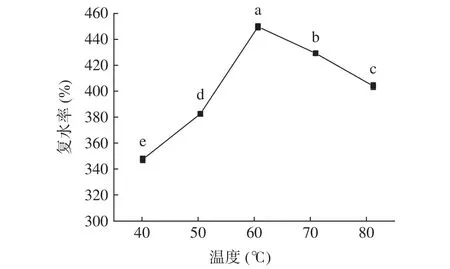

如图7所示,热风温度从40 ℃上升至60 ℃时,脱水冻豆腐的复水率会随着温度的升高而上升。60 ℃下,复水率达到最高441.29%,60 ℃升至80 ℃,复水率随之下降。热风干燥的热传递由外向内,温度越高水分蒸发越迅速,使其内部的孔径均匀,复水速率越快,但是温度过高会使其物料结构收缩,孔径变小,干燥后复水力变差[25],造成热风干燥过程中脱水冻豆腐完整性被破坏和结构坍塌[26−27]。因此,60 ℃为最优干燥条件。

图7 不同热风温度对脱水冻豆腐复水率的影响Fig.7 Effect of different hot air temperature on rehydration rate of dehydrated frozen tofu

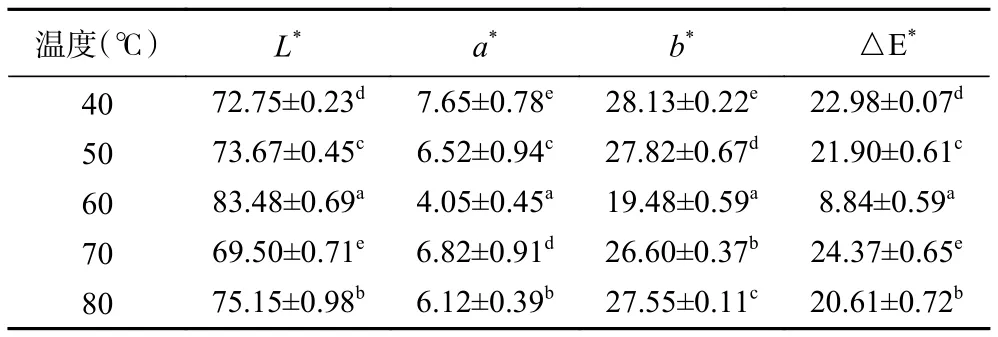

如表3所示,随着热风温度上升,脱水冻豆腐复水后的L*值先增大后减小,a*值与b*值先减小后增大 ,60 ℃ 时L*最 大 为 83.48,a*值 与b*值 最 小 ,△E*值最小为8.84,表明色差最小,此时的颜色与鲜豆腐接近。其原因可能是,较低温所需的干燥时间长,在此过程中豆腐发生了氧化,颜色加深[28],而在高温条件下,脂肪酸氧化加剧,颜色也会变深。综上所述,热风温度为60 ℃时脱水冻豆腐复水后的颜色最接近新鲜豆腐。因此,最适热风干燥温度为60 ℃。

表3 热风干燥温度对脱水冻豆腐色泽的影响Table 3 Effect of hot air drying temperature on color of dehydrated frozen tofu

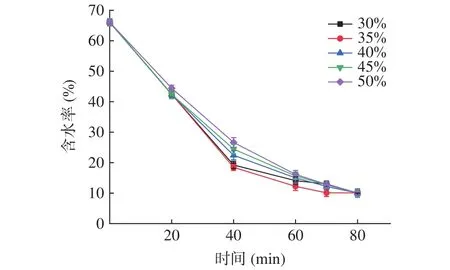

2.3.3 转换点含水率对脱水冻豆腐品质的影响 如图8所示,随着转换点含水率上升,干燥速率变慢。转换点含水率为35%时干燥速率最高,用时最短为71 min,当转换点含水率为50%时干燥速率最慢,用时最长为80 min。

图8 转换点含水率对干燥速率的影响Fig.8 Effect of moisture content at transition point on drying rate

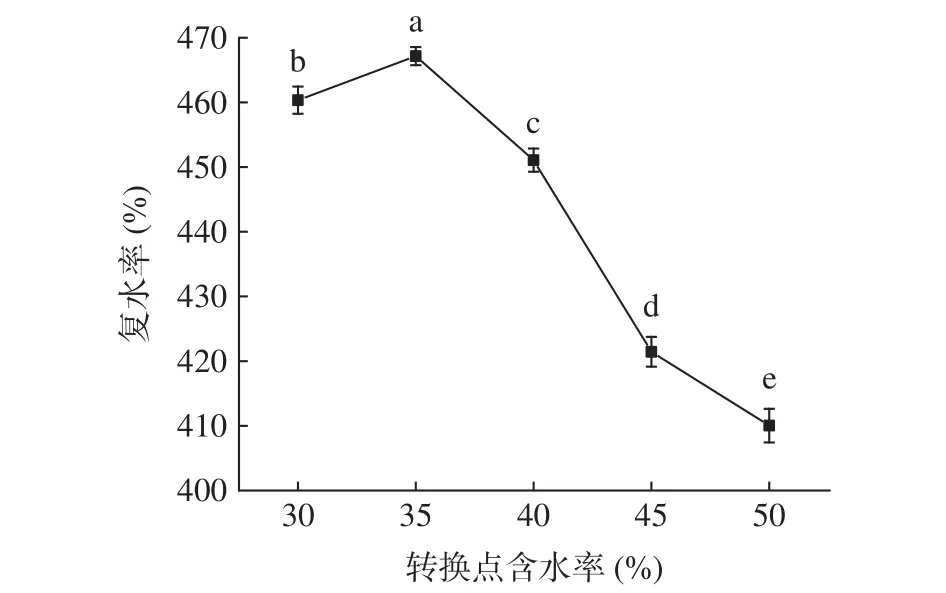

如图9所示,随着转换点含水率的升高,脱水冻豆腐的复水率呈先升高后降低的趋势。在转换点含水率为35%时,复水率最高为467.15%。其后,随着转换点含水率的增加,复水率显著降低(P<0.05),当转换点含水率为50%时,复水率最低为410.03%。因为当转换点含水率升高时,微波作用减弱,热风干燥时间长,豆腐出现板结现象,结构被破坏,造成复水时吸水性差,复水率降低。

图9 转换点含水率对脱水冻豆腐复水率的影响Fig.9 Effect of moisture content at transition point on rehydration rate of dehydrated frozen tofu

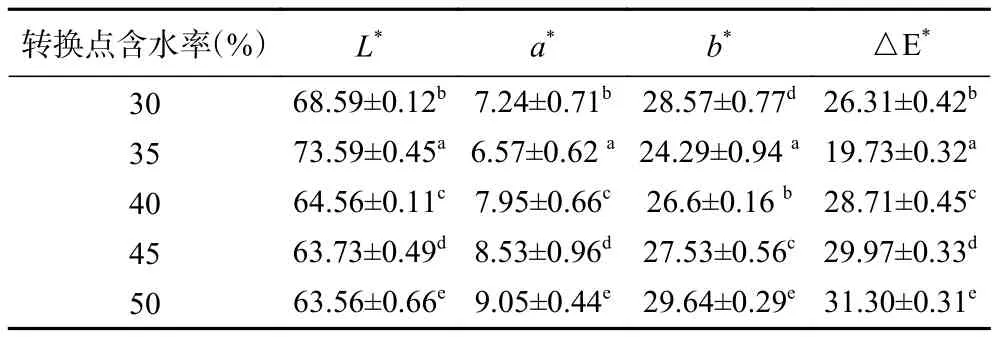

不同转换点含水率对脱水冻豆腐色泽的影响如表4所示,随转换点含水率的增大,脱水冻豆腐的L*值先增大后减小,a*、b*、△E*值先减小后增大,在转换点含水率为35%时,L*值最大为73.59,a*、b*值最小分别为6.57和24.29,△E*值最小为19.73,表明复水豆腐的色度接近于新鲜豆腐,且色差最小。综上,最适转换点含水率为35%。

表4 转换点含水率对脱水冻豆腐色泽的影响Table 4 Effect of moisture content at transition point on color of dehydrated frozen tofu

2.4 响应面试验分析

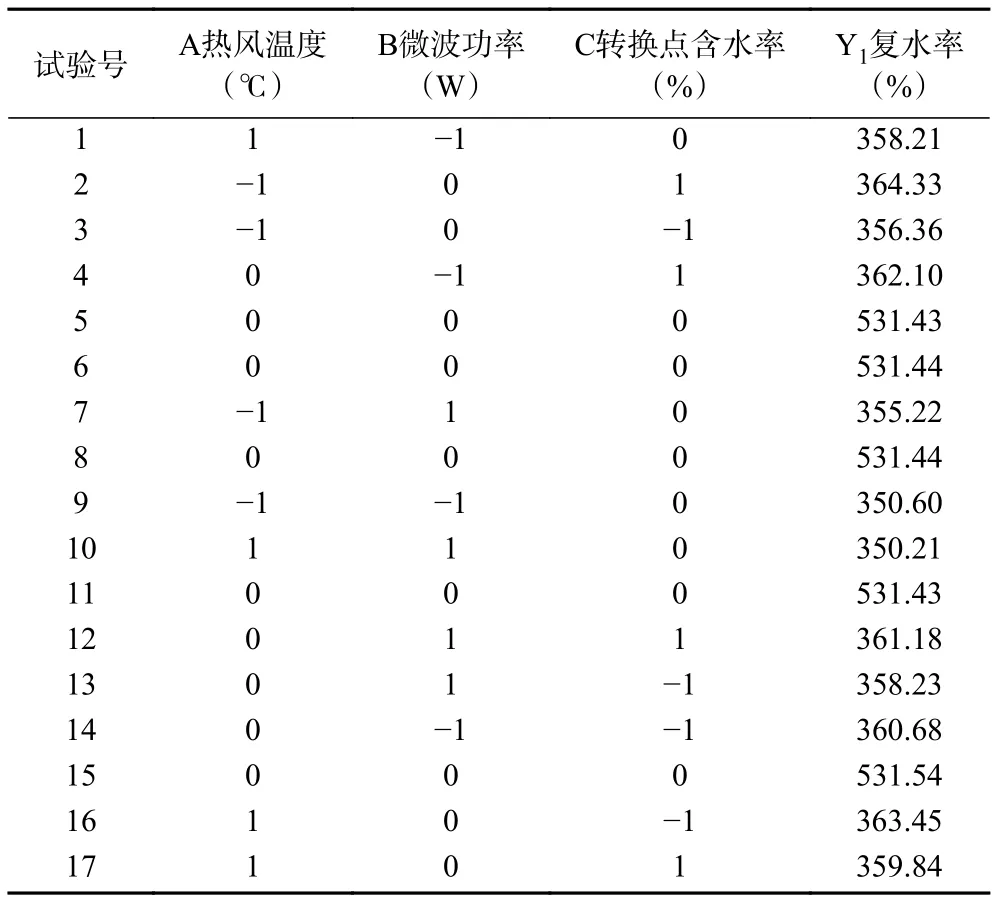

2.4.1 响应面试验设计及结果 以热风温度、微波功率、转换点含水率为自变量,以脱水冻豆腐的复水率(Y1)为响应值,利用 Design-Expert 12进行响应面试验。试验方案及结果见表5。

表5 响应面试验设计及结果Table 5 Response surface test design and results

2.4.2 响应面法脱水冻豆腐干燥技术优化

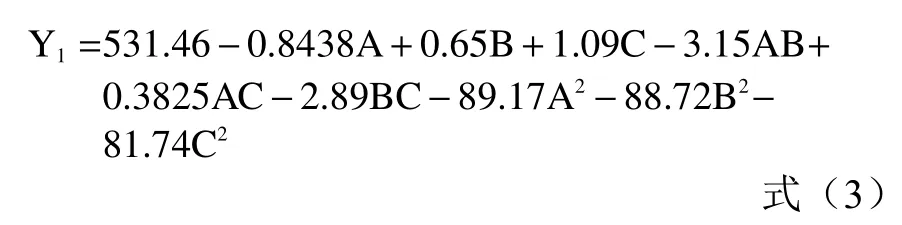

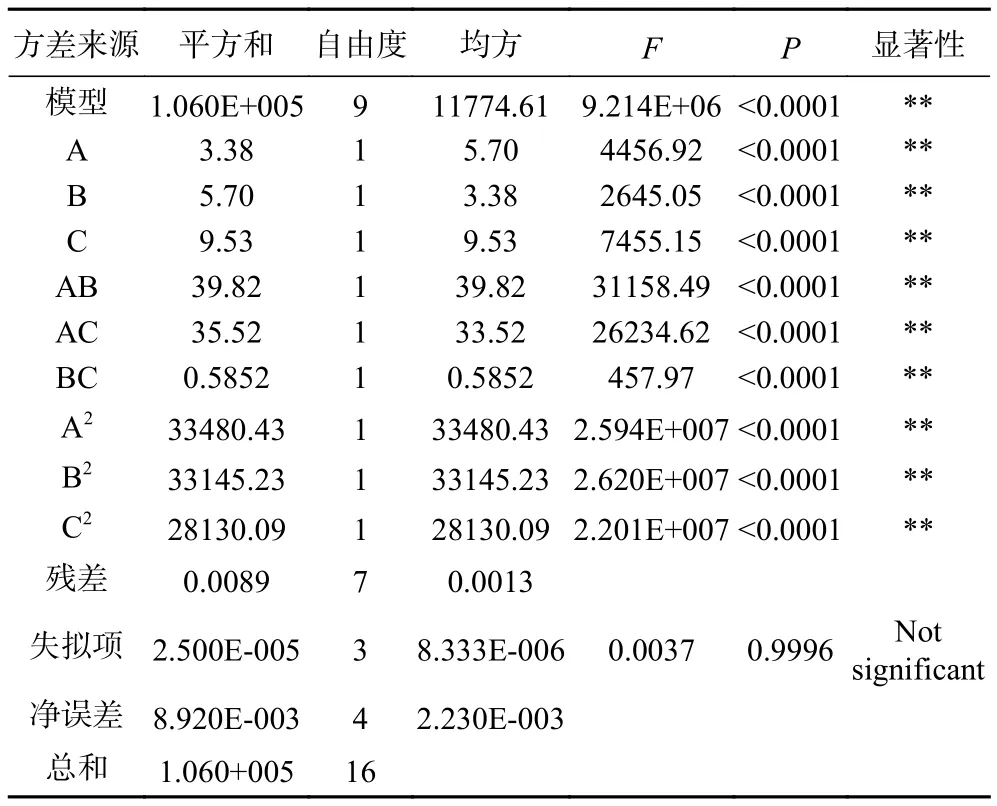

2.4.2.1 回归模型与方差分析 通过统计分析,建立二次响应面回归模型:

回归模型如表6所示,模型回归显著(P<0.01),失拟项不显著(P>0.05);从方差分析得到回归方程显示,模型拟合度R2和校正拟合度R2Adj均是1,说明多项式模型可信,通过此模型方程能预测出在任何变量值下的脱水冻豆腐干燥技术。自变量与响应值线性关系显著,可以进行冻豆腐干燥工艺分析与预测。由F检验可以得到因素贡献率为:转换点含水率>热风温度>微波功率。

表6 脱水冻豆腐复水率回归与方差分析结果Table 6 Analysis of regression and variance of rehydration rate of dehydrated frozen tofu

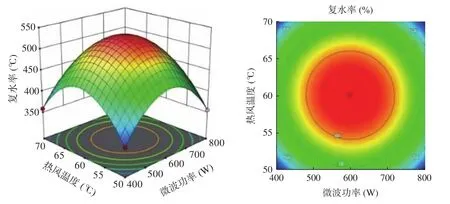

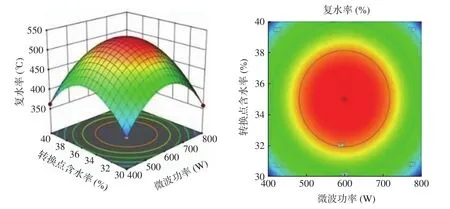

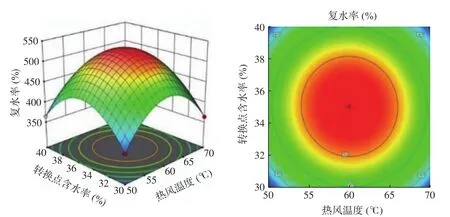

2.4.2.2 响应面分析及确定最佳工艺参数 如图10、图11、图12所示,分别对微波功率、热风温度和转换点含水率进行交互试验。可以看出等值线区域,热风温度、微波功率和转换点含水率三项,每两项交互作用显著。

图1 脱水冻豆腐工艺流程图Fig.1 Process flow chart of dehydrated frozen tofu

图10 热风温度与微波功率的交互影响Fig.10 Interaction between microwave power and hot air temperature

图11 转换点含水率与微波功率的交互影响Fig.11 Interaction between moisture content at transition point and microwave power

图12 转换点含水率与热风温度的交互影响Fig.12 Interaction between moisture content at transition point and hot air temperature

通过模型可以得到最优工艺条件为:热风温度为67.778 ℃,微波功率为515.838 W,转换点含水率36.591%,复水率为531.54%。从试验实际情况考虑,确定最佳工艺条件如下:先516 W微波干燥,在转换点含水率为37%时,再68 ℃热风干燥。此时复水率为531.97%±0.01%,与理论预测差绝对值低于5%,说明此响应面优化制作模型可靠。

2.5 脱水冻豆腐品质评价

2.5.1 脱水冻豆腐基本成分的测定 从表7可以看出,脱水冻豆腐的水分含量为10.31%,这是脱水冻豆腐货架期长、运输方便的主要原因。

表7 脱水冻豆腐基本成分Table 7 Basic components and rehydration rate of dehydrated frozen tofu

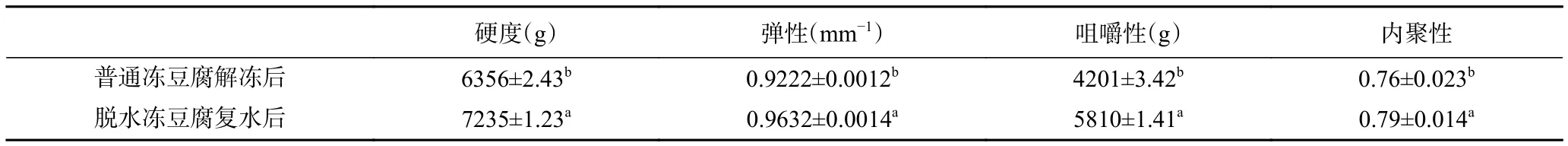

2.5.2 脱水冻豆腐的质构 从表8可以看出,脱水冻豆腐比普通冻豆腐复水后硬度高,这是因为冻腐脱水后破坏了其凝胶网络,在脱水过程中,凝胶网络中的蛋白质与水之间的相互作用转变为蛋白质与蛋白质之间的相互作用,增强了凝胶强度,导致其硬度增强;但脱水冻豆腐复水后弹性、咀嚼性和内聚性都高于普通冻豆腐,这是因为脱水冻豆腐经干燥结构更均匀,质构特性更优。

表8 脱水冻豆腐质构Table 8 Evaluation of texture of dehydrated frozen tofu

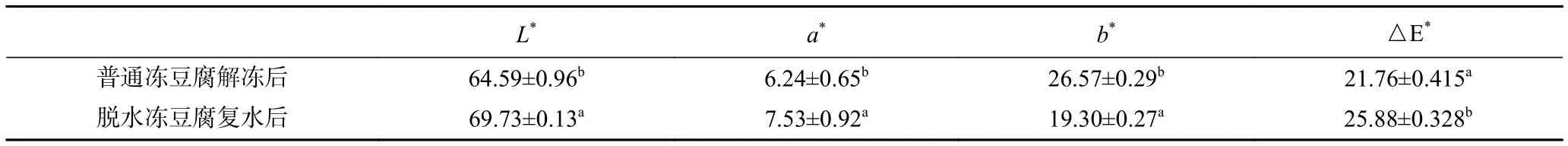

2.5.3 脱水冻豆腐色差值 如表9所示,经与2.1中豆腐胚初始色泽对比后可以看出,普通冻豆腐解冻后比脱水冻豆腐复水后的色差值小,说明普通冻豆腐解冻后比脱水冻豆腐复水后的色泽更接近豆腐胚。这是因为脱水冻豆腐比普通冻豆腐多经历微波与热风的干燥过程,干燥过程中水分迅速减少,脂肪氧化速度快,因此,与普通冻豆腐解冻后相比,色差变大、色泽偏暗。

表9 脱水冻豆腐的色差值Table 9 Color difference of dehydrated frozen tofu

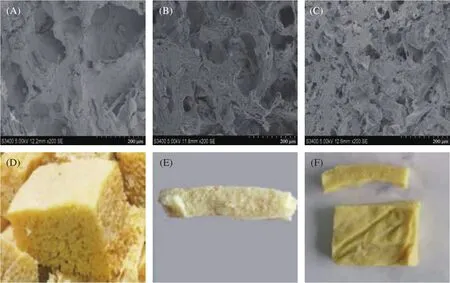

2.5.4 脱水冻豆腐的表观特征 如图13所示,分别为冷冻后、熟化后、干燥后的扫描电镜图(A~C)及对应的切面结构图(D~F)。如图A和D所示,豆腐在冷冻后,豆腐孔径疏松且大小不一,这可能是因为在冷冻期间,水变为冰的速度较快,形成了较大且结构不规则的冰晶体[29]。如图B和E所示,熟化后豆腐孔隙更加均匀,可能是因为冰晶升华,使豆腐氧化,孔隙更为均匀[30]。疏水相互作用的增强和分子间二硫键可能是干燥后的脱水冻豆腐微观形貌更密集有序的原因。如图C和F所示,经过干燥后的豆腐孔隙最均匀,这是因为在温度与氧化共同作用下,水分蒸发使豆腐结构更紧凑。通过对比图D与图F的色泽,可以看出,图F中脱水冻豆腐颜色略深于图D,与2.5.3中色差的检测结果一致。

图13 不同工艺阶段脱水冻豆腐的SEM图(200×)及切面结构图Fig.13 SEM images of dehydrated frozen tofu at different process stages(200×)and section structure diagram

3 结论

采用微波与热风联合干燥脱水冻豆腐,通过考察脱水冻豆腐含水率和复水率的变化,确定了干燥顺序为M-H。以脱水冻豆腐的干燥速率、复水率和色泽为指标,利用响应面法对干燥工艺进行优化,得出先516 W微波干燥,当转换点含水率为 37%时,转为 68 ℃热风干燥,此条件下脱水冻豆腐复水率为531.97%。此条件下的脱水冻豆腐复水后的弹性、咀嚼性和内聚性都高于普通冻豆腐;与普通冻豆腐解冻后相比,色差变大、色泽变暗。SEM表征及切面结构结果显示,经过干燥后的豆腐内部之间的水分蒸发,凝胶网络结构更加紧凑,孔隙变得更加均匀。说明经微波-热风联合干燥工艺优化后的脱水冻豆腐品质更高。