溪洛渡右岸大型弧形闸门支铰装置整体安装技术研究

2021-12-16

(上海勘测设计研究院有限公司,上海 200434)

在弧形闸门的安装过程中,支铰起着整个弧门安装定位的核心作用,是弧门运行平稳与否的关键[1]。支铰安装要求精度高。目前国内电站对于弧形闸门支铰装置的安装普遍采用组件分装法和整体安装法。传统整体安装法主要适用于支铰重量和尺寸不大、安装现场位置比较好、起吊较为方便的小型支铰,而整体重量和尺寸较大的大型支铰采用组件分装法,但是分件组装的施工方法消耗时间多、施工质量不高、高空作业风险大[2]、经济效益不好。随着国家十四五规划的出台,水利水电行业将会获得更多的发展,弧形闸门的规格和尺寸也会增大,而弧形闸门支铰安装手段不足、高空作业风险高、施工周期长等诸多技术问题势必会对水利水电行业的发展形成一定的阻碍。为此,寻求一种在受限空间、吊装位置不理想条件下的大型异型构件整体吊装的工艺技术来解决此问题十分重要。

1 工程概况

溪洛渡水电站位于四川省雷波县与云南省永善县接壤的金沙江溪洛渡峡谷中,下游距宜宾市184km(河道里程),左岸距四川省雷波县城约15km,右岸距云南省永善县城约8km,是金沙江下游河段规划开发的第三个梯级电站,该工程以发电为主,兼有防洪、拦沙和改善下游航运条件等综合功能。溪洛渡水电站右岸地下电站有2条泄洪洞。每条泄洪洞由一个进口检修闸门闸室和弧形工作闸门中闸室组成,每个闸室有1扇弧形闸门和一台2×4000kN液压启闭机。

弧形工作闸门由门叶、支臂和支铰装置等构成,单扇门叶重703.271t。其支铰装置由固定支铰与活动支铰通过铰轴连接形成一个整体,重约92.663t,外形尺寸3350mm×2800mm×2430mm,安装高度为18m,支铰安装角度为33.1052°。支铰装置通过二期混凝土预埋16个M64支铰螺栓与支铰装置一期混凝土大梁连接,支铰装置与支铰螺栓的安装间隙仅2mm。

本工程的弧形闸门支铰装置整体重量和尺寸较大属于超大型支铰,且由于安装精度要求高[3]、施工工期较紧、施工通道尺寸受限、安装位置起吊作业空间受限等原因,要求支铰装置必须整体安装[4],而传统的整体安装施工方法只能用于支铰重量和尺寸不大、安装现场位置比较好的地方,其总体施工效果消耗时间多、施工质量不高、高空作业风险大、经济效益不好,无法满足本工程的要求,所以必须寻求新的施工技术,以解决洞室受限空间内整体重量和尺寸较大的超大型支铰装置的整体安装问题。

2 方案选择

2.1 传统安装方法

在支铰装置上方设置天锚滑轮组[5-6],通过地面布置的导向滑轮以及卷扬机形成起吊系统,同时在支铰装置下游侧搭设钢结构平台作为支铰装置就位调整的施工平台。安装前需在地面上对支铰整体装置进行分解,安装时通过起吊系统先吊装固定支铰,再吊装活动支铰,最后在空中进行支铰穿铰轴,从而完成支铰装置的安装。

2.2 新方案研究原理

采用物理学杠杆原理中的力矩平衡来实现超大型弧形闸门门叶支铰装置的整体安装[7],即采用两台汽车吊,其中一台汽车吊和用钢丝绳缠绕捆绑的支铰整体装置一侧作为力的作用点,支铰整体装置作为阻力,另一台吊车及配重作为动力。平衡杆和支铰整体装置固定在一起,两台吊车同时将平衡杆和支铰整体装置及配重水平提升至一定的高度,配重端的吊车提起或下放形成的动力通过平衡杆传递到支铰装置端,最后通过力的平衡作用来完成支铰装置的空中角度[8]调整及穿预埋螺栓就位。

3 新安装方案分析及实施

3.1 吊装分析

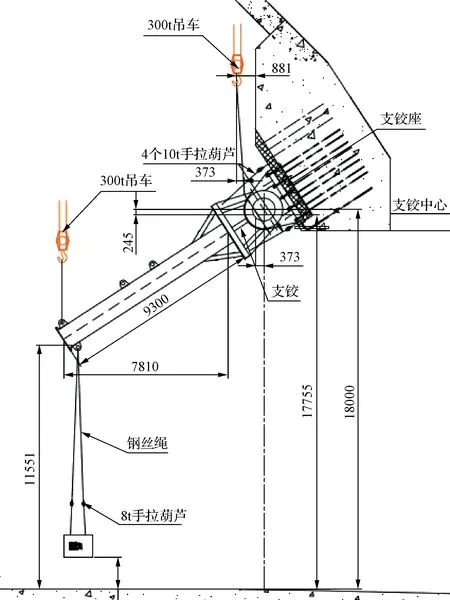

根据设计图纸支铰装置整体重约93t,安装高度18m,而且根据现场实测,支铰轴中心距支铰大梁底边混凝土410mm,支铰装置倾斜成33.1052°时大梁底部距支铰中心881mm,起重臂头部作业空间高度400mm,根据相关数据以及泄洪洞的施工通道和支铰装置安装现场的吊装空间尺寸,确定能够使用的最大吊车为300t汽车吊。通过核算,为确保300t汽车吊在支铰精确安装就位过程中吊车起重臂头部与支铰大梁混凝土不会发生碰撞,采用300t汽车吊及130t汽车吊配合,并根据以上数据布置现场,选用两根直径60.5mm、长12m的钢丝绳进行支铰装置整体吊装。

首先在调平的组装平台上[9]将弧形闸门的活动支铰和固定支铰调整装配形成支铰装置整体,经检查合格之后,将活动支铰和固定支铰固定成一个整体,以免在吊装过程中活动支铰转动。再在计算出的重心位置处设置钢丝绳卡槽,防止支铰装置在高空中完成安装角度调整后,环向缠绕在支铰装置上的起吊钢丝绳向固定支铰方向移动。

根据设计图纸计算,确定支铰装置整体的重心在支铰轴中心偏向活动支铰381mm的位置。用两根直径60.5mm、长12m的钢丝绳,在支铰装置重心位置环向缠绕固定作为300t汽车吊起吊钢丝绳,然后在支铰轴一侧设置1个20t手拉葫芦用于支铰装置螺栓孔穿铰座预埋时支铰装置左右位置移动的微调整。再在活动支铰端部连接一个厚壁钢管平衡杠杆,平衡杠杆端部设置有5.5t配重用于支铰高空安装角度的调整[10]。平衡杠杆选用1016mm×10mm螺焊管,长为9300mm,其端部焊接一块δ22mm×2600mm×2860mm的钢板,并用10号槽钢支撑加固,另一端设置吊耳悬挂5t配重。对钢板上以活动支铰的螺栓孔位进行钻孔,最后采用螺栓将平衡杠杆与支铰连接成整体[11]。根据支铰装置达到安装角度[12]时所需的力矩计算得出配重重量P。

300t汽车吊需承受支铰装置重力93t、钢丝绳及卸扣重力1t、平衡杆重力4.3t、配重5t,共计承受103.3t。300t汽车吊工作半径约为7.5m,主臂长25.7m,仰角约为70°,最大承重力为113t。故300t汽车吊满足施工条件。

130t汽车吊主要承载力为配重5t、平衡杆2.5t,及支铰向前就位时约25t的推力,合计受力32.5t。130t汽车吊工作半径8m,主臂长24.5m,最大承重力44t。故130t汽车吊满足施工条件。准备工作完成状态见图1。

图1 吊装前示意图 (单位:mm)

另外组合式脚手架在支铰装置靠洞室边墙侧下游位置搭设支铰装置空中就位及调整的简易施工平台[11]。脚手架平台重复使用。

3.2 吊装实施就位

300t汽车吊以支铰装置的重心位置作为起吊中心[13],300t汽车吊配重98.2t,工作半径约为7.5m,主臂长25.7m,仰角约为70°。130t汽车吊以平衡杆(带配重)端头侧为起吊点。首先支铰装置整体在弧形闸门底板上将起吊钢丝绳拴好稳固,然后将支铰装置起吊至距地面约5cm,采用水准仪检测支铰装置起吊是否处于水平状态。如果偏差较大,则将支铰装置下放到底板上,调整钢丝绳的位置,直至支铰装置起吊处于水平状态。检测合格后300t和130t汽车吊同时将支铰装置提升至离地面17.75m时调整平衡杆,即300t汽车吊不动,130t汽车吊慢慢松钩,通过配重端下降形成的力矩作用使支铰装置在空中旋转形成约33.1052°的安装角度。其次用支铰装置上预设的1个20t手拉葫芦对安装角度的偏差进行调整,支铰装置初步进入预埋支铰螺栓内时采用4个10t手拉葫芦同时拉进,4个10t手拉葫芦一侧固定在活动支铰上,一侧固定在一期混凝土预埋吊耳上,通过手拉葫芦将支铰拉进螺栓内。然后,平衡杆端头的130t汽车吊伸出起重臂,通过平衡杆产生一个斜向上的力推动支铰装置斜向前移动,同时配合10t手拉葫芦的牵引拉力将支铰装置拉入安装位置[14]。最后支铰装置就位后用M64的螺母固定,螺母力矩检测合格后方可慢慢撤下手拉葫芦及汽车吊等,完成支铰装置的安装。吊装就位过程见图2~图3。

图2 吊装过程示意图 (单位:mm)

图3 支铰就位示意图 (单位:mm)

4 新方法实施效益分析

4.1 技术对比分析

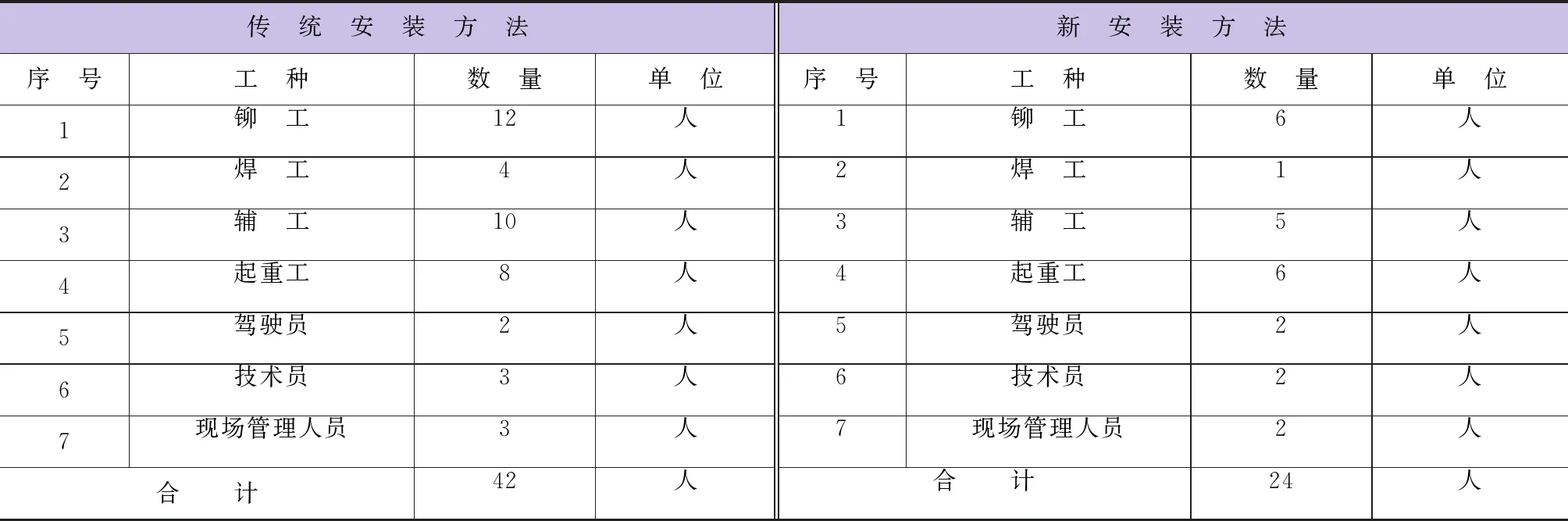

传统安装方法与新安装方法技术比较见表1。

4.2 工期对比分析

传统安装方法与新安装方法工期比较见表2。

表2 传统安装方法与新安装方法工期比较

4.3 资源投入对比分析

传统安装方法与新安装方法设备投入比较见表3。

表3 传统安装方法与新安装方法设备投入比较

传统安装方法与新安装方法人员投入比较见表4。

表4 传统安装方法与新安装方法人员投入比较

采用整体安装方法,支铰装置基本上可以一次性穿过预埋螺栓就位[15]。通过与传统的安装方法对比分析,可以看出整个溪洛渡右岸的泄洪洞中闸室弧形闸门支铰装置安装工期明显缩短、资源投入较少、施工成本明显下降,且安装精度有保证。

5 结 语

随着社会的发展,电力能源的需求量越来越大,而水电作为清洁和高效的能源,将会有更大的发展。伴随而来的水电机组装机容量增大,泄洪洞弧形闸门(含支铰装置)的尺寸也会增大。对溪洛渡右岸泄洪洞弧形闸门支铰装置安装工程的大型支铰装置整体安装技术进行研究总结,可以为超大型潜孔式弧形闸门支铰装置[16]洞室内整体安装提供参考依据。此方法的成功运用可以有效地减少高空作业风险,提高支铰装置的安装质量,缩短施工工期,减少人员和设备的投入,具有明显的经济效益和社会效益;同时也为解决那些重量较大、结构不规则、吊装作业空间受限且需要高空调整安装角度的构件吊装难题提供技术借鉴。但任何事物都有两面性,平衡杠杆的应用需要事先进行力学计算以确定构件重心,同时现场平衡点的确定需根据杠杆大小端配重的变化进行调整,所以该方法的应用需要前期技术准备和实施过程中的协调和配合。