复杂条件下不对称深基坑工程施工质量控制研究

2021-12-16游易楚

游易楚

(福州新榕城市建设发展有限公司 福建福州 350005)

0 引言

随着地下空间开发力度的增大,深基坑支护设计及施工技术水平也在不断提高。其中,咬合桩作为可兼顾受力和止水双重作用,得到了越来越广泛的应用[1-4]。相对于其他竖向围护结构,咬合桩有其独特的优势,不仅广泛适用于各种地质条件,且在特定条件下,具有较好的经济性。

然而,在上软下硬滨海淤积场地,除软土地层、回填土地层外,还存在中细砂含水层,深层存在中风化岩层及孤石。在这种复杂地质条件下,采用传统咬合桩成桩工艺,往往难以确保工程质量,不仅成桩过程中可能产生塌孔、管涌、流砂、断桩、开叉、卡钻等问题[5-6],甚至不能进行成孔,影响咬合桩的使用,最终影响基坑支护土方开挖及地下结构施工的安全。

为避免上述成桩问题出现,该基坑工程结合场地地质及周边环境条件,采取全套管咬合桩作为竖向围护结构[7],通过对成桩过程中诸多环节的控制,充分发挥该工艺的优势,有效确保了基坑的顺利实施。

1 工程背景

1.1 工程概况

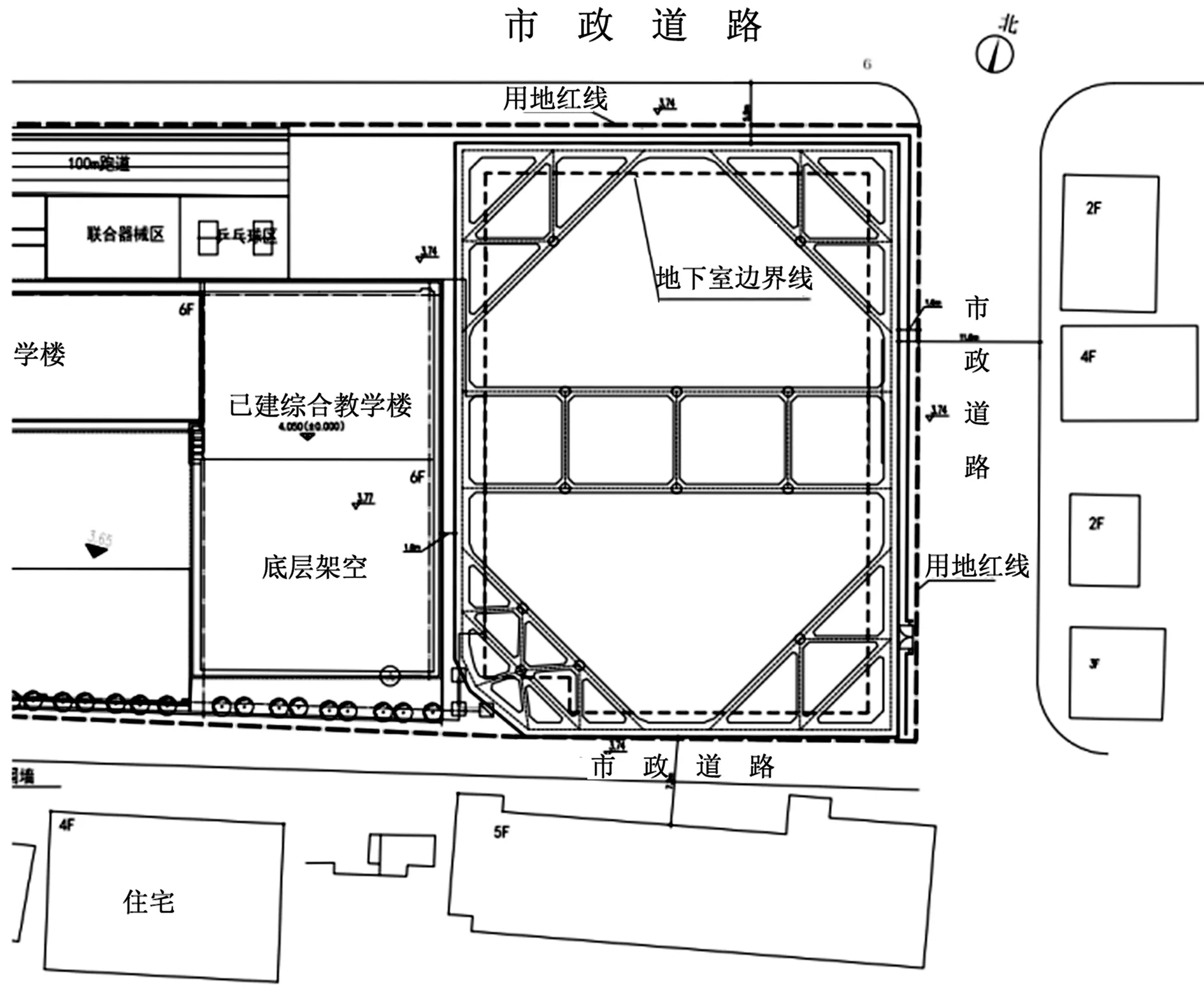

拟建工程位于厦门市,设二层地下室,地下室西侧设一层夹层。场地东侧、南侧及北侧均为繁华市政道路(埋设有排污水管网及电力管网),西侧为已建建筑(采用桩基,无地下室),具体如图1所示。

图1 基坑总平面布置图

该工程±0.00相当于黄海标高3.74 m,现场整平相对标高为0.00 m,地下室底板垫层底相对标高为-7.20 m /-9.20 m,基坑开挖深度7.20 m~9.20 m。

1.2 工程地质及水文地质条件

场地内岩土层构成自上而下见有:

①杂填土:系人工回填土层,回填时间约 15 年以上,基本完成自重固结。主要成分为粉质黏土、残积砂质黏性土、中粗石英砂颗粒及大量碎砖、碎石等建筑垃圾及少量生活垃圾组成,硬杂质含量约 25%,全场地均有分布。

②淤泥:主要由粘粒及粉粒组成,含少量石英砂,局部夹中细砂质薄层,全场地均有分布,层厚 3.00 m~14.30 m,力学性质较差,具高压缩性。

③1强风化花岗岩:系中粗粒花岗岩风化形成。岩体已风化解体,呈散体状结构,修正后标贯击数 N≥50击/30 cm。

③2中风化花岗岩:系中粗粒花岗岩风化形成。岩体裂隙发育,呈碎裂~块状结构体,裂隙面多受铁质浸染。

此外,工程多个钻孔勘探发现孤石,揭露厚度为0.30 m~2.60 m 厚的中风化孤石,孤石的遇见率为 33.3%,孤石呈灰黑、花白等颜色,孤石岩质新鲜,一般呈椭球状。典型地质剖面如图2所示。

图2 典型地质剖面

场地地下水类型主要分为孔隙潜水和基岩裂隙承压水。 孔隙潜水主要赋存于①杂填土层中,基岩裂隙承压水主要赋存和运移于强风化岩层③1、中风化花岗岩层③2的裂隙中。承压水位埋深约为5.3 m~6.4 m,承压水头高度为1.0 m~1.3 m,具承压性。

2 基坑支护方案

2.1 基坑工程特点

基坑工程特点如下:

(1)地质条件复杂

场地表层为回填土,含有建筑垃圾、生活垃圾以及填石,对于支护结构的施工工艺有较大的限制。同时,场地存在较为深的淤泥,且含少量石英砂,局部夹中细砂质薄层,对基坑止水也有更高的要求。此外,场地中风化岩层起伏较大,局部中风化岩面高于坑底标高,对围护结构的施工同样提出更高的要求。

(2)周边环境复杂

场地东侧用地红线为围墙(距开挖线约 4 m),围墙外为两车道道路(配套有排污水管网),围墙外约10 m处均为1~2层建筑物;南侧用地红线为围墙(距开挖线约 4 m~5 m),围墙外为两车道道路,(配套有排污水管网),围墙外约10m处为4~5层住宅楼;西侧距离约4.0 m处为6层教学楼(采用桩基础)。北侧用地红线即为围墙(距开挖线约 4 m),围墙外为双向6车道道路(配套有排污水管网及电力管网等)。

(3)基坑受力不平衡

场地南侧淤泥厚度明显大于北侧,北侧中风化基岩的埋深明显小于南侧,这对于支护结构的整体受力和平衡提出了更高的要求。

结合上述特点,该基坑工程的安全等级为一级,重要性系数取1.1。基坑正常使用期限为12个月。

2.2 基坑支护方案

综合场地地质条件、周边环境条件等因素,该基坑最终采用咬合砂浆桩+1道钢筋砼内支撑,桩径为Ф800灌注桩,围护桩间采用素砼桩咬合作挡土止水。其中,在北侧中风化出露区域,围护桩应嵌固进入中风化岩层;在南侧淤泥较厚区域,桩端应确保嵌入强风化岩层一定深度。支撑体系采用对撑、角撑相结合的布置形式,如图1所示。

此外,考虑南侧局部区域淤泥较厚,为了更好控制围护结构变形,增设了水泥搅拌桩被动区坑内加固。典型支护剖面如图3所示。

(a)北侧

(b)南侧图3 典型支护剖面图

2.3 设计计算分析

根据理正深基坑计算可知,基坑侧壁最大变形均小于30 mm,可满足基坑及周边环境变形控制要求,如图4所示。

尽管围护桩的深度可满足变形及稳定控制要求,如何确保施工质量,并保证基坑顺利实施,成为工程的重点和难点。

3 咬合桩施工工艺及特点

3.1 施工机具特点

为确保咬合桩的施工质量,工程咬合桩采用全套管成孔工艺。咬合桩应在场地平整后开始施工,在灌注桩成桩时,应设置定位导墙,其桩位允许偏差为30 m,桩垂直度允许偏差为1/300,桩底沉渣厚度≤100 mm。

全套管成孔工艺利用钻机装有液压驱动的抱管、晃管、压入(或拔出)机械,成孔过程中将套管边晃边压,压入土中,同时利用重锤式冲抓斗在钢套管中挖掘取土或砂石,直至钢套管下沉至设计深度。成孔后在灌注混凝土的同时,逐节将钢套管拔出并拆除。

(a)北侧

(b)南侧图4 典型剖面围护墙变形及内力计算结果

套管钻机设备采用三菱重工的MT-200型套管钻机,采用全液压驱动履带行走,套管钻机的抓斗为重锤式抓斗。

套管采用双层结构,第一节长1.8 m,标准节2 m、3 m、4 m、6 m等不同长度,施工时结合桩长进行配套使用。套管由上下接头和双层卷管焊接而成。在第一节套管的端部连接一段,带有刃口的短套管,刃口配备硬质合金组成齿状端部,短套管的直径比标准套管大20 mm~40 mm,减小上部标准套管与孔间的摩阻力,可减小套管钻进难度,提高钻进效率。

锤式抓斗在初始状态时,抓斗片呈打开状态;当套管压入土中,抓斗以自由落体的方式向套管内冲入切土,收缩专用钢丝绳,提升动滑轮,抓斗片合拢,抓斗提出套管,抓斗松开弃土。

3.2 工艺特点

采用全套管咬合桩,具有如下特点:

(1)施工无噪音、无震动,钻孔过程中无需使用泥浆护壁,避免了泥浆的加工、储存、运输,有利于施工现场文明施工。

(2)钻孔过程中采用全套管跟进,并利用落锤式冲抓斗挖掘,成桩作业速度快,孔壁不会坍塌,成孔质量高。

(3)钻孔不使用泥浆护壁,避免泥浆污染钢筋和进入混凝土的可能。钢筋周围不会附粘一层泥浆,有利于搞高混凝土对钢筋的握裹力,成桩质量高。

(4)成孔速度快,挖掘深度大,成孔垂直度容易控制,垂直度偏差小,可以控制到3%。

(5)成孔直径标准,扩孔率小,与其他成孔方法比较,节约混凝土,清孔彻底,孔底残渣少,提高了桩的承载力。

(6)套管钻机为自行式,现场移动方便。

3.3 工艺流程

咬合桩的流程如图5所示。

图5 咬合桩施工工艺流程

根据设计文件,素混凝土桩采用C25水下混凝土,混凝土桩采用C30水下混凝土,在素混凝土桩完全终凝前施工钢筋混凝土桩咬合。施工顺序为:先施工素混凝土桩(A桩),再施工钢筋混凝土桩(B桩)。具体流程为:A1-A2-A3-B1-B2-A4-A5-B3 -B4-A6-A7-B5-B6等,依次类推,如图6所示。

图6 咬合桩施工顺序

4 咬合桩施工质量控制

4.1 导墙质量控制要点

全套管咬合桩的首个关键工序,是导墙的施工。导墙起定位、导向及锁口作用,直接关系到咬合桩的成孔精度和质量。360°全回转套管机的吨位大,为了确保导墙稳固,咬合桩机在就位、移动及钻孔过程中不发生变形、损坏现象,需重点控制:

(1)导墙孔口定位应准确,定位偏差控制在10 mm之内,需进行二次平面定位校核。

(2)为确保后续钻进精度及垂直度,导墙墙面的垂直度应不大于3‰,内墙面平整度不大于3 mm,导墙顶面平整度不大于5 mm。

(3)导墙模板内侧应采用木枋顶紧,确保混凝土浇筑过程的稳定性,不发生施工引起的偏位,如图7所示。

图7 导墙图片

4.2 套管安装要点

(1)正式施工前,应先检查和校正单节套管的顺直度,并检查按桩长配置完成后套管的顺直度,套管顺直度允许偏差为1‰~2‰。校准后,对各节套管编号、标记,便于后续按编号下套管。

(2)桩机就位后,按标记顺序安装钢套管。安装完成后,进行垂直度双向复测,满足要求后方可钻孔。

4.3 取土技术要点

(1)对于①杂填土、②淤泥层,应使套管先于开挖面超前下沉,可超出孔内开挖面1.0 m~1.5 m,使落锤抓斗仅在套管内取土挖掘,有效控制孔壁质量及开挖方向。

(2)对于③1强风化岩层,套管下沉相对困难。应使用落锤抓斗超前下挖0.2 m~0.3 m,但超前挖掘量应控制在最小量,否则套管下压过程中可能出现倾斜现象,若倾斜较多,则很难控制套管的垂直度。

(3)对于③2中风化花岗岩层,采用重锤式冲抓斗难以取土有效取土,故应改用旋挖机进行钻进施工,并成孔至设计深度。

4.4 承压水管涌处理

场地淤泥层中存在中细砂质薄层,在全套管钻机成孔过程中,中细砂存在的承压含水层,可能导致砂土从套管中涌起,引发承压水发生管涌。若出现明显管涌,易导致周边环境发生沉降等不利情况[7]。

为了避免管涌的出现,该工程采取如下措施:

(1)开挖面出现管涌时,加大套管的下压力度,使导管始终超前于开挖面,随挖随压,始终确保套管底与开挖面保持1 m以上。通过预留一定的反压土,避免发生管涌。

(2)套管穿透承压含水层后,应随时观测孔内开挖面的稳定状态,避免地下水从侧壁渗入产生管涌。

(3)成孔完成后,应合理配制第一序混凝土,尽可能减小混凝土坍落度,降低其流动性。若拔管过程发生管涌,应即刻向孔内注水,确保水位平衡。若承压水头较高仍无法有效控制,可通过加地高地面上的套管高度,注水提高套管内水压,以抑制管涌出现。

4.5 钢筋笼吊装要点

为防止钢筋笼起吊变形,钢筋笼应分节制作,每两节钢筋笼应在现场进行搭接,搭接时间限制在1h内,当钢筋直径≥22 mm时,宜选用套筒连接,<22 mm时进行焊接连接。吊放钢筋笼入孔时,应对准孔位轻放,不得左右旋转。若遇阻时,严禁高起猛落强行下放。

钢筋笼对接完成全部入孔后,应按设计要求检查停放位置。为防止浇灌混凝土时,钢筋笼窜动造成错位,应按实际标高计算吊筋长度,吊筋伸至自然地面。

4.6 水下砼灌注

第一斗混凝土必须满斗后方可提拉料斗塞,导管首次埋置深度应不小于1 m,在灌注过程中。导管的埋置深度宜控制在2 m~6 m。首批混凝土拌和物下落后,混凝土应连续灌注。在灌注混凝土过程中,应经常量测孔内混凝土面的高程,及时调整导管埋深。

严格控制孔内混凝土进入钢筋笼时的灌注速度,避免钢筋笼上浮的隐患。当混凝土上升到钢筋骨架底口4 m以上时,提升导管;当底口高于钢筋骨架底部2 m以上时,可以适当加快灌注速度。拔导管要结合砼的浇筑时间,不得超过混凝土的初凝时间。

灌注的桩顶标高应比设计高出一定高度。超灌高度宜为桩径的1倍,除泛浆高度后,必须保证暴露的桩顶混凝土强度达到设计等级。

5 咬合桩垂直度控制要求

为了确保咬合桩的止水效果,垂直度是控制咬合桩施工质量重要技术环节,故在施工过程中,采取如下措施,确保咬合桩的垂直度。

5.1 套管垂直度监测要点

套管的垂直度直接关系到咬合桩的施工质量,具体监测要求如下:

(1)在围护桩成孔施工的全过程,均应进行套管垂直度监测。

(2)在吊装完第一节套管后,在垂直于支护桩轴线和平行于轴线的两个方向,采用经纬仪监测套管的垂直度,若发现偏差应随时纠正。

(3)在每节套管压完后,安装下一节套管前,都要通过测斜仪检查孔底的垂直度。

5.2 套管垂直度纠偏要求

若发生套管垂直度偏大的情况,垂直度纠偏利用钻机基脚进行纠偏,具体纠偏措施如下:

(1)若偏差不大或套管入土不深(深度在5 m以内),可通过钻机基脚调整垂直度。

(2)若套管钻入达到一定深度后,套管周围土体约束力增大,若强行采用机架进行垂直度纠偏,会使两套管连接部位发生扭曲,增加套管接头螺丝拆除的难度。故纠偏时,可向套管内填入砂土或黏土,边填土边拔套管,直至套管顶升合格的标高,调直套管,检查其垂直度合格后再重新下压套管。

(3)若是钢筋混凝土(B桩)与素混凝土桩(A桩)进行咬合,应填入与A桩相同的混凝土进行纠偏,防止纠偏造成桩间土夹层,影响围护结构的止水效果。

6 非对称土方开挖要点

土方开挖是基坑工程施工中控制的关键。土方开挖的合理性和支撑施工的速度,直接影响围护变形和基坑安全,也会对基坑周边环境产生不利影响。

6.1 土方开挖原则

土方开挖基本原则:在围护桩、被动区搅拌桩加固、支撑体系达到设计强度后方可进行。基坑开挖遵循“先撑后挖”的基本原则,按照分段、分层、留土护壁的方式进行基坑开挖。

6.2 非对称土方开挖

严格来讲,基坑土方应尽可能实现对称、平衡开挖。但考虑该基坑东、西侧和南、北侧地质条件不对称,且东、西侧周边环境保护要求存在差异,故结合实际情况,土方开挖工序进行相应调整,具体如下:

(1)非对称开挖顺序:先开挖东侧土方开挖,后开挖西侧土方,使东侧土压力可以提前顶至西侧支护桩,减小西侧支护结构变形,有效保护西侧周边环境。

(2)分段分层开挖:针对东侧和西侧土方,在支撑施工完成后,先分层开挖支护结构的周边土石方,严格遵循分层分段开挖原则,每层厚度不得超过2 m,淤泥不超过1 m,严禁局部超挖,以免淤泥层流动,造成支护桩倾斜及损坏。

7 基坑支护实施效果

工程共施工素混凝土293根,其中素桩(即A桩)共123根,钢筋混凝土围护桩(即B桩)122根。在定位措施、垂直度控制、取土控制等工序的有序安排和保障下,全套管咬合桩外观质量良好,桩间咬合无渗水问题出现,基坑支护的变形及周边环境均得到有效保护,现场施工完成后的照片如图8所示。

图8 咬合桩图片

(a)西侧 (b)东侧图9 围护结构深层水平位移变化曲线

其中,西侧和东侧深层水平位移如图9所示。在土方开挖顺序的控制下,尽管东侧围护桩略大于计算值(除土方开挖顺序影响外,受施工机械设备及土方车施工荷载影响),但西侧围护桩明显小于计算值,有效地保护了西侧的建筑物安全。

8 结语

本文以厦门市某复杂环境下深基坑工程为例,该基坑开挖深度较大。在结合分析地质条件特殊性、周边环境复杂性及理论分析模拟的基础上,采用全套管咬合灌注桩+1道钢筋砼内支撑的支护方案,并在咬合桩成桩过程中,采取全套管咬合工艺,在土方开挖过程中采取非对称开挖工序,经监测数据验证,可得出以下结论:

(1)采用全套管咬合桩可有效地嵌固进入中风化岩层,确保围护结构的稳定性,且咬合桩垂直度施工精度高,穿透能力强,能有效确保了咬合桩的止水效果。

(2)硬切割咬合钻进速度宜控制在0.9 m/h~1.0 m/h、钢套管转速宜控制在1.2r/min ~1.5r/min左右;当切割钢筋混凝土结构或遇到强度较高块石、孤石等障碍物时,钻进速度宜适当减小,避免发生偏位或倾斜。

(3)对于非对称基坑工程,先行开挖变形控制,要求较低一侧土方,后开挖变形控制要求高的一侧土方,可有效减小受保护一侧的围护结构变形,利用土方开挖工序的合理优化,充分有效地确保周边环境的安全。