BIM技术在钢筋分项工程的应用探索

——以福建省妇产医院项目为例

2021-12-16倪杨

倪 杨

(福建建工集团有限责任公司 福建福州 350001)

0 引言

随着中国经济转向高质量发展,当前工程建设行业竞争日益加剧,提高企业经济效益、降低成本、减少生产浪费,是摆在施工企业面前的唯一出路。而BIM技术的深入应用,可有效解决上述问题,有助于企业的高质量转型。

对于一般项目而言,钢筋分项工程是土建工程中的重要分项,其造价所占比例较大。砖混结构中,钢筋占土建造价比例约为18%;框架结构约为31%;剪力墙和框架-剪力墙相均为32%左右[1]。传统的分散钢筋加工是一项劳动密集型作业项目,其造成钢筋浪费是普遍存在的问题。而基于BIM的钢筋施工深化与下料优化,将为施工企业带来较强的竞争力,尤其是在钢筋节点复杂、施工场地有限的建设项目,钢筋分项工程成本把控的优越性将更为显著。

1 钢筋管理流程及翻样方法

钢筋管理流程:钢筋下料表→钢筋算量→钢筋原材计划→钢筋原材采购→进场原料验收、出入库→钢筋加工→钢筋绑扎[2]。

钢筋翻样方法:单筋法、放样法、表示法、表格法、构件法、图形法、转化法、演示法。其中构件法是当今应用最广泛的方法,但其原生多是为了预算、造价所开发,将其用于钢筋翻样时,常有与现场实际施工脱离的现象,难以用于指导施工。

2 技术路线

由中国建筑标准设计研究院有限公司牵头承担的中国工程建设协会标准《混凝土结构钢筋详图统一标准(征求意见稿)》,现已完成意见征求阶段。征求意见稿指出:钢筋详图软件宜采用BIM技术创建钢筋BIM模型,并能使用模型进行钢筋间距检查和碰撞检查,可视化调整钢筋位置,模拟钢筋绑扎过程,布置钢筋间隔件,自动生成各个构件的钢筋配料单、钢筋排布图、钢筋间隔件表或钢筋间隔件排布图,同时还可输出钢筋加工设备加工钢筋所需的数据文件[3]。

因此,福建省妇产医院项目确立了采用BIM技术开展对钢筋分项工程应用探索的技术路线,实现对项目钢筋分项工程的深化建模、工程量计算以及数据分类汇总,最终实现钢筋的优化配料和数控加工,将废料率降到最低,提升钢筋分项工程的数字化水平,从而提高项目的数字化管理能力。

2.1 钢筋实体模型建立

国际知名的钢筋建模软件有Revit、Bentley、Tekla、allplan等,国内的钢筋建模软件有广联达、鲁班、品茗、晨曦等。

该项目中,我司采用的是晨曦钢筋建模及翻样软件。根据国家规范、建筑标准、设计标准、16G101系列图集等,预先在软件进行按照结构施工图的构造要求,添加钢筋相关的数值设置库,如图1所示。如钢筋抗震锚固长度、钢筋连接设置、钢筋抗震搭接长度、节点图设置等,再按照项目设置→钢筋信息输入→钢筋布置功能→生成钢筋实体等操作流程,完成初步钢筋模型的快速建立。解决了医院项目钢筋建模难、复杂、体量大等问题,并且可根据需求选择钢筋实体方式建立模型或是钢筋数据方式建立模型,解决了以往Revit环境中Extensions插件仅能通过钢筋实体方式建立BIM模型,导致对硬件设备要求高、电脑卡顿的问题。

图1 软件中的钢筋锚固长度设置表

2.2 钢筋施工深化

钢筋施工深化的欠缺,给钢筋分项工程造成了诸多隐患,直接影响混凝土结构施工质量。我司采用文中2.1方法建立初步钢筋模型后,实现了项目钢筋类型、长度和截面尺寸的全面统计,同时结合施工技术在项目施工前发现并解决原结构设计中存在的问题:

例1:主筋、箍筋间距过小,不利于项目现场混凝土浇筑、振捣。它可能将导致混凝土中的粗骨料难以穿过,大量拥堵在钢筋外侧,使水泥浆难以进入内部;或振捣棒难以深入或无法插入,导致振捣不充分不到位。进而产生拆模后烂根、露筋、空穴现象,影响结构质量。

例2:搭接钢筋直径相差两级以上。如项目中有下层柱角筋为22 mm上层为16 mm的情况,优化后上层柱角筋为18 mm。在对焊时,钢筋直径相差两级以上,易在此部位形成应力集中,且钢筋的偏心很难控制,影响结构质量。

例3:同一梁截面内钢筋直径相差4 mm以上。如项目中有梁上部通长钢筋采用22 mm+14 mm的情况,优化后梁上部通长钢筋为2根18 mm。同一截面内钢筋直径相差过大,可能会造成受力不均,影响结构质量。

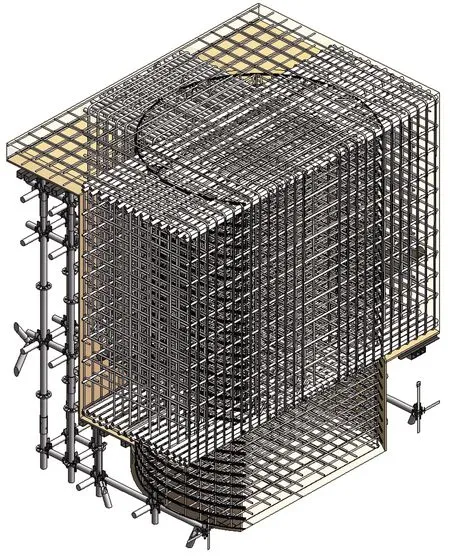

针对如上述等问题,我司在BIM初步钢筋模型中,根据“等强代换”“等面积代换”“并筋”等原则和方法,进行钢筋施工深化,如图2所示,并经设计院同意后输出总体钢筋施工深化模型,且根据针对复杂节点钢筋绑扎进行施工指导。但在深化过程中,切忌追求以单方面减少含钢量为目的的单项最优,对原设计的改进应是以追求整体最优为原则。

图2 钢筋复杂节点深化局部模型

2.3 钢筋优化配料

在总体钢筋施工深化模型中,可根据项目现场实际绘制施工流水段。通过输入轴号、选择轴号、手工绘制等方式实现分段划分模型区域,而后按划定的不同区域,自动读取总体钢筋深化模型中的相关信息,生成料单、排布图、三维标模型,供钢筋集中加工厂、材料领用人、交底人员、施工人员使用。

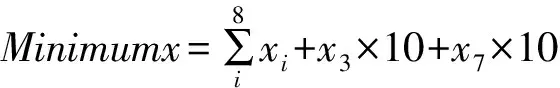

根据生成的料单优化料需,确定直条钢筋如何裁切才下料最省。以项目现场A施工段14 mm钢筋进料为例:由该区域料单可知所需14 mm钢筋总长为203.54 m,其中有A种长度5.45 m共计22根、B种长度4.17 m共计12根、C种长度2.1 m共计16根,项目现场直条钢筋原料长为9 m和12 m两种类型,采用钢筋闪光对焊工艺(或其他对接工艺),使直条钢筋在数控机床上为无限长模型,分析如何能在接头避开1/3加密区的情况下裁切且使得废料最少,进行数学模型计算。

首先分析出共计有ABC 3种长度排列组合9种可能性,分别为AAA、AAB、AAC、ABB、ABC、ACC、BBB、BBC、CCC;且A长度搭接点不得在1.82 m范围内、B长度搭接点不得在1.39 m范围内、C长度搭接点不得在0.7 m范围内。再根据连立川等人指出如方程(1)和(2)[4]为逻辑原理,和Dynamo软件编程进行最优算法优化求解,便可有效得出钢筋最优配料方案。

(1)

约束方程:2x1+x2+x4≥20

2x2+x3+3x5+2x6+x7≥45

x1+x3+3x4+2x6+3x7+5x8≥50

(2)

其中,x是总使用钢筋根数,xi包括x1~x8是几种方法的使用次数。

最终可知,钢筋最优配料为:9 m长钢筋原料12根,裁切模型为AC1B1B2C2,连接点在B1钢筋1.45 m处满足需在1.39 m以外条件,废料长度为6根0.01 m;12 m长钢筋原料8根裁切模型为A1A2CA3A4,连接点在C钢筋1.1 m处满足需在0.7 m以外条件,废料长度为4根0.1 m。经过优化配料后,钢筋废料总计长度为0.46 m,损耗率为0.22%,从源头控制了钢筋分项工程的成本。

2.4 钢筋集中数控加工

由于项目现场传统钢筋加工厂占地面积大、噪声污染大、库存成本高、材料管理混乱等经济、环境和安全问题大量存在,且仅采用管理手段进行钢筋优化配料交底,依然很难避免人为裁切操作的随意性,使得钢筋优化配料成为一纸空谈。

如今,当我们拥有了准确的钢筋施工深化模型、钢筋优化配料成果以及钢筋数控连接、加工设备,机器就可根据BIM信息,如图3所示,完成钢筋的集中自动加工:①自动进料(读取钢筋直径和等级)、②套丝、调直与弯折(读取钢筋几何形状)、③连接与裁切(读取钢筋优化配料表)、④自动成品分类(读取钢筋编号)。从此不再受到项目现场场地条件、气候条件、人员素质、装备水平等影响,为项目提供高标准、高效率、低成本的先进管理模式,充分发挥国有企业、大型企业的体量优势和集成效应,减少项目现场作业有效控制污染和浪费,真正做到节地、节水、节材、节能和环境保护的绿色建造。

图3 软件中的钢筋区域配料表

3 结语

该项目在钢筋分项工程的应用,作为中华人民共和国住房和城乡建设部软科学研究项目智能建造新技术新产品创新服务案例——自主可控数字化设计软件——《晨曦BIM(土建、钢筋、安装)算量软件》中的工程应用案例入库。同时,本项目的BIM技术整体应用也获得中国施工企业管理协会“第二届工程建设行业BIM大赛——建设工程类应用”二等奖。相信随着建筑智能机器人、5G以及建筑行业的数字化转型升级等,BIM技术的应用也必将得到大力、飞速的发展,具有完备的BIM+整体解决方案和应用能力,定能为传统施工企业高质量转型插上新的翅膀。