生物质热解油雾化技术研究进展

2021-12-15郝晓文姚宗路贾吉秀张喜瑞赵立欣邓云谢腾

郝晓文,姚宗路,贾吉秀,张喜瑞,赵立欣,邓云,谢腾

(1.海南大学 机电工程学院,海南 海口 570228;2.中国农业科学院 农业环境与可持续发展研究所,北京 100081;3.中国农业大学 水利与土木工程学院,北京 100083;4.中国农业大学 工学院,北京 100083)

热解油包括液化油及热解焦油,现有的处理利用方式主要有三种:源头减量、催化裂解、雾化燃烧。其中催化裂解焦油的方式较为普遍,但催化裂解存在能耗高、成本高、催化剂积炭失活、热解油不能完全处理等问题。源头减量的方法只能少量减少焦油的产出,无法彻底消除[3]。另一方面,热解油热值高、含碳量低、含硫量低,是替代石油的绿色燃料[4]。作为一种可再生的清洁能源,燃烧利用可能是最经济有效的利用方式。热解油燃烧利用可以减少排放,降低能耗,提高能源利用率。因此探究热解油清洁燃烧的特性以及雾化燃烧规律成为现在热解油研究应用的热点。但是,由于热解油特殊的组成成分及物化性质,现有的燃油喷头及燃烧器无法适用,需要对热解油的雾化燃烧技术进行进一步的研究。

本文通过对生物质热解油雾化燃烧技术进行梳理,在总结前人的基础上,结合本团队的研究进展,对热解油雾化技术发展提出建议,为实现秸秆清洁资源化利用提供借鉴。

1 热解油的特性分析

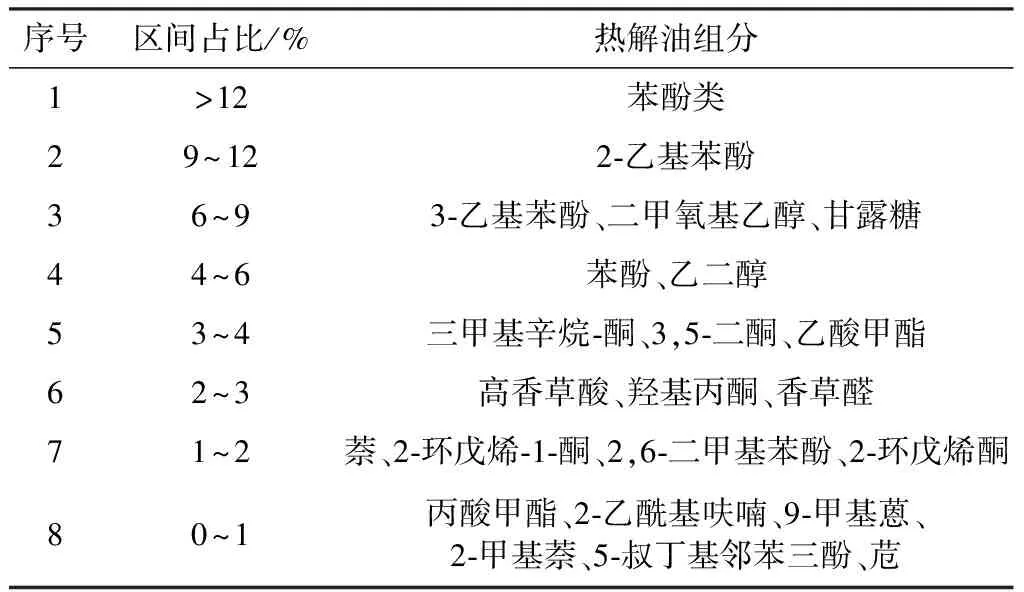

热解油外观上是一种深褐色粘稠液体,有刺鼻烟熏味,具有低碳、低硫,含氧量、含水量高,密度、粘度和表面张力高,粘度指数变化大,酸性强等特征。由于热解油是生物质通过复杂的热化学反应生成,所以组分较为复杂[5]。中国农业科学院农业环境与可持续发展研究所开展了热解油组成成分及理化性质测试。通过连续式生物质热解装置,以玉米秸秆为原料制取热解油并进行测试。结果表明,热解油的化学成分大多为苯酚类化合物、酸类、糖类等。表1为玉米秸秆热解油的化学成分组成。

表1 玉米秸秆热解油化学成分组成Table 1 Chemical composition of corn straw pyrolysis oil

表2列出了热解油与柴油的元素组成和物化性质。通过对比可以发现:热解油作为燃料的一大优势在于低碳低硫的清洁性。常规柴油的含碳量约为85%,含硫量在0.2%以上,而热解油的含碳量及含硫量都明显低于柴油,作为燃料更加清洁环保。同时,热解油的氧含量较高,最高可达到30%[6]。高含氧量是热解油在燃烧特性方面区别于其他液体燃料的主要特点,这使热解油比起其他燃油在能量密度方面降低50%左右[7]。目前,在热解油雾化的研究中,采用的热解油原料多为玉米秸秆、小麦秸秆、稻壳等稻秆类以及树皮、松木、桉树等木质类热解油,干基热值分别为13~25 MJ/kg和16~28 MJ/kg[8]。由于热解油热值相对较低,在燃烧过程中,为了输出足够的功率,需要维持较高燃油流量,需要对燃烧器,特别是燃烧器中的喷嘴和喷射系统进行修改,以保持足够的雾化和燃料/空气混合。

表2 热解油与柴油的典型特性Table 2 Typical characteristics of pyrolysisoil and diesel oil

热解油含水量和密度较高。高含水量可以降低热解油的粘度,同时水分在雾化过程中的“微爆效应”可以改善燃油的雾化效果[9]。但热解油过高的水分导致能量密度较低,需要很高的汽化潜热才能蒸发,致使点火困难,滞燃期长[10]。热解油含水量的最佳比例为10%~15%,高于27%时会出现较为明显的相分离[11]。实验表明,热解油密度与热解时的温度呈正相关关系,与含水量呈负相关关系。含水量<30%的热解油的密度在1.19~2.8 g/cm3范围内[12]。同时,由于热解油的稳定性较差,热解油的密度会受环境以及放置方式的影响发生变化。

热解油粘度高,粘度指数变化大。热解油的粘度随温度升高而下降,但超过某一温度后,粘度下降速度减缓,甚至反而上升。热解炭化产生的热解油的这一温度大多集中在65~70 ℃,而热解液化产生的热解油往往在80 ℃左右出现。朱锡锋等对热解油粘温特性的试验表明,温度在80 ℃以下时,随着温度的上升,热解油粘度呈现下降的趋势,符合液体粘温通用关系式。而温度较高,超过80 ℃时,热解油中某些化合物开始发生聚合反应,热解油粘度随着温度升高而上升,并出现水相和油相的分离[13]。

2 热解油雾化影响因素

热解油的雾化燃烧可以分为两个步骤,油液的雾化以及细小雾滴在燃烧室中的燃烧[14]。通常情况下,影响雾化性能的主要参数包括液相介质、雾化方式、雾化条件、雾化环境等。

在课堂教学中,语言是信息传输的主要渠道,教师语言运用能力的高低,将直接影响学生学习的主动性和有效性。教师的语言应该是充满激情并具有感染力的语言,这样学生上课才不会感觉索然无味,如一杯白开水。我发现,有时候上课无意中提高带读生字的音调,学生也跟着士气高涨。这说明教师的语言是能够影响学生的上课状态的。

2.1 液相介质

对于液体燃料,液相介质主要指雾化特性,其中对雾化质量影响较高的是表面张力和粘度,而粘度影响最大。热解油的粘度会影响喷雾的粒径和雾化锥角[15]。一般来说,热解油粘度越大,雾化时粒径越大,雾化锥角越小,分布越失衡。

改变热解油粘度最直接的方法是改变油温。根据热解油的粘温特性关系,在一定的温度范围内通过提升油温的方式来降低热解油粘度,进而使雾化质量更好。Mansoor等对两种不同粘度的松木热解油(粘度在21 ℃时分别为0.075 3,0.152 2 Pa·s)的研究能够证实这一点:在相同条件下,高粘度热解油的喷雾SMD要比低粘度热解油高得多[16]。常规雾化喷嘴进行生物油雾化特性的研究,发现当把生物油预热到80 ℃,在0.6 MPa的压力下雾化颗粒的SMD可以控制在50 μm以下[17]。但是油温过高,反而会不利于雾化,主要有三种情况:一是热解油出现油相和水相的分离;二是粘度下降速率降低,甚至粘度上升;三是热解油中某些小分子醇类、酚类物质开始在喷嘴内沸腾,导致喷雾闪烁。因此需要控制喷嘴内的热解油温度,并在热解油温度超过65~85 ℃时冷却。Zadmajid在对热解油的燃烧试验中发现,燃料温度过高,会使燃料开始在喷嘴盖内沸腾,导致闪烁。虽然燃料温度的升高降低了粘度,但燃料沸腾会导致严重的不稳定性和火焰爆炸,因此,要控制喷嘴内的燃料温度,并在燃料线温度超过 70~80 ℃时冷却[18]。

对热解油进行精制处理也可以改变热解油的粘度。目前大部分对热解油雾化的研究采用乳化改性的方法,或将热解油添加到易燃的极性添加剂中,与化石燃料(如乙醇、煤油、柴油和重油)混合。Yang等提出煤油与热解油适量混合,能够有效地提高燃烧效率。在热解油和煤油的乳化过程中,微爆引起的二次雾化和热解油性质改善了燃料喷雾燃烧特性[19]。ParkSH等发现热解油混合燃料的粒径随着乙醇含量的增加而减小。而对喷嘴的渗透影响很小,其喷雾锥角随燃油混合比的增加而增大[20]。张明建在试验过程中发现甲醇热解油体系的粘度随甲醇质量比例的增加而减小,超过80 ℃后不同甲醇质量比例的生物油粘度差别变小[21]。刘承运等在热解油的流量为50 kg/h,雾化空气流量为50 m3/h,雾化压力为0.3 MPa,发现在距喷嘴出口20 cm处,纯生物油的雾化颗粒平均粒径约为100 μm,而添加10%甲醇和乙醇后的雾化颗粒平均粒径约为 90 μm,雾化锥角约为30°[22]。

2.2 雾化方式

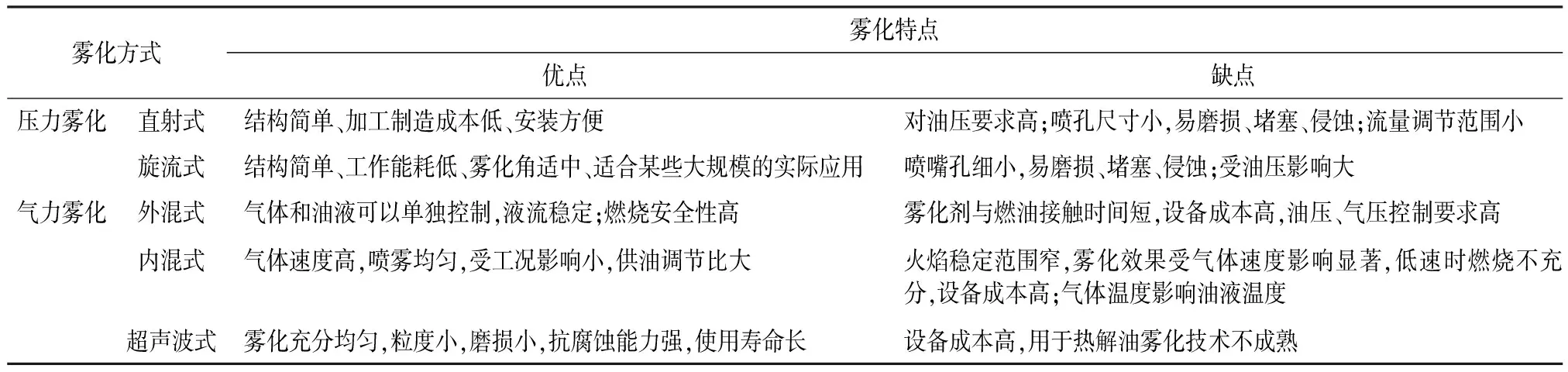

相比于汽化器等对液体粘度要求较高的设备,热解油更适合用喷嘴进行雾化。目前,热解油喷嘴雾化主要分为压力式、气力式等。

压力雾化分为直射式和旋流式,直射式压力雾化喷嘴没有旋流叶片或内部部件,结构简单。旋流式压力雾化喷嘴借助离心力破碎油液,雾化效果好。热解油粘度高,流动性差,足够的喷出速度需要很高的油液压力以及细小的喷孔才能实现。同时由于热解油固体含量高,无机灰和有机炭多,酸性强,容易发生堵塞和侵蚀,设备成本较高。

表3 热解油主要雾化方式Table 3 The main atomization mode of pyrolysis oil

气力雾化喷嘴是利用高速气流的喷射作用,使液体得到破碎和雾化,对高粘度的热解焦油也具有较好的雾化效果。气力雾化的喷嘴分为外混式、内混式以及超声波式等。外混式喷嘴能够防止氧化剂在燃烧时进入油路,防止闪回,相对其他方式更加安全。但外混式雾化效率低,对气液控制的要求高。Broumand等对外混式和内混式喷嘴雾化热解油的效果进行了对比试验,结果证明:在恒定的GLR下,与外混式雾化相比,内混式的SMD更小[23]。这是由于油液在内混式喷嘴内部,在雾化剂的作用下以明显的气液相对速度或撞击角被迅速撕裂成碎片再喷出,油滴破碎效果好,粒径小。而外混式喷嘴的雾化过程中,热解油在近喷嘴区域存在完整的液体芯和大的韧带会降低射流的雾化质量。超声波式气力雾化喷嘴具有独特的空化作用,雾化效果最好,并且不依赖于高压力以达到最大雾化水的效果,消除了高压水泵导致的磨损问题。超声波式喷嘴内部没有移动部件,一般由不锈钢制成。与黄铜喷嘴相比,更适合酸性较高的热解油。但由于设备成本高等原因,目前很少用于热解油雾化。

相比于压力雾化,气力雾化对热解油的品质要求较低,具有更均匀的喷雾分散体,具有更大的内部截面以防止堵塞,并且对压力、流量的控制范围更大,能够独立控制气体和油液的工作条件。因此,目前大部分对热解油雾化的研究已经从压力雾化转变为气力雾化,尤其是内混式气力雾化。

2.3 雾化条件

在燃油的性质和雾化方式确定的情况下,影响雾化质量的另一主要因素是雾化条件。雾化条件包括燃油和雾化剂的工作压力、流量等。

在一定范围内增大燃油和雾化剂的工作压力,能够有效提升热解油的雾化质量。王振平等采用压力雾化的方法对热解油进行雾化试验,增大热解油的启喷压力,发现热解油SMD呈下降趋势,启喷压力增加增大了气液相对速度,促进了热解油乳化燃料的雾化[24]。林祥根据曹建明推导的喷雾液滴的尺寸概率密度分布函数,对热解油的喷雾液滴尺寸分布进行理论计算,并与王振平试验结果进行对比,发现理论计算结果与实验结果曲线的变化趋势一致,SMD都随着压力的增大、生物质油比例的减小而减小,雾化质量变好[25]。王述洋等的研究也表明,提高雾化剂工作压力,在500 kPa高压可燃不凝气的条件下,热解油油雾呈现均匀、稳定的放射流状,雾化效果较好,能够稳定燃烧[26]。

热解油流量也会对雾化产生影响。热解油流量增大时,油雾与外界空气的相对速度较大,油滴与空气的剪切力增大,从而使其在喷射初期的破碎效果较好;同时此条件下的液滴经过相同喷射距离的时间较短,液滴间发生碰撞的几率降低,因此导致液滴的 SMD 值最小[27]。Ghezelchi发现在恒定压力下,热解油的SMD随着流量增加而增大,但他进一步指出,比起油压对热解油雾滴SMD的影响,流量对SMD的影响较小[16]。

对于气力式雾化,气体流量是影响雾化的重要条件之一。实践表明,雾化剂的相对速度与油颗粒直径成反比。在反应喷雾中,较高的雾化气流速率也会引起更强的湍流,从而增强混合,但也会增加剪切速率,如果太高,则会导致火焰熄灭或难以点火。龙潭等利用气力式雾化的方式,考察蠕动泵转速和热解油温度对雾化锥角和SMD的影响,发现SMD随气体流量的增大而减小。但流量达到一定量后,再增加流量对雾化质量的作用会减弱,经济性降低[27]。Lujaji的研究表明随着雾化空气流量从 15 SLPM 增加到30 SLPM,液体流所受剪切力增大,热解油的液滴直径普遍减小[28]。

比起单一的研究气体流量,更多的研究集中在气液流量比(GLR)。田仲富等利用空气作为雾化剂,分析了气液质量流量比、径向距离、液体的表面张力系数以及液体的粘性系数等参数对生物质燃油雾化特性的影响。通过试验发现,气液质量流量比是影响SMD的最主要因素[29]。GLR在一定范围内增大,能够使两相流动的相对速度增加,增大对流体的剪切作用。同时,GLR的增大导致气体在喷嘴中占据的体积增大,在喷口截面占据的面积增加,使喷口处的液膜或液柱变细。气体体积增大使得喷嘴中形成更多的气泡,气泡内压力也会出现明显上升,雾滴二次破碎的可能性大大增加。朱锡锋等将生物油和空气流量分别设计为6.06,2.02 kg/h,测量生物油液滴的SMD随着GLR的变化,结果发现,SMD随GLR的增大而减小,且在GLR高于0.55的情况下,SMD不断减小的趋势放缓,在此基础上提高GLR对降低SMD的作用不大[30]。

3 热解油雾化的评价指标及检测方法

3.1 热解油雾化粒径

热解油雾化粒径的大小会影响液滴穿透、传热及传质的过程。热解油雾化液滴的粒径过大会降低蒸发和燃烧速率,燃尽时间延长,不完全燃烧损失增大。过小不利于燃烧的完全与稳定,一是油滴微粒易被气流所带走;二是易造成局部区域燃料浓度过富或过贫。衡量雾化颗粒平均粒径的指标有很多,应用于热解油的多是采用索特平均直径(SMD)和中位径(D50)。由于热解油粘度高,表面张力大,热解油典型喷雾的SMD明显要大于柴油喷雾。在 50 ℃时,热解油喷雾的SMD是常规轻质柴油喷雾(10 μm)的10倍。即使将热解油温度升到90 ℃,热解油喷雾的SMD仍然比50 ℃轻柴油喷雾高3倍左右[31]。

由于低挥发性和固体含量,相同大小的热解油雾滴比柴油穿透性更强,需要更长的停留时间才能燃尽。Moses所做的数值分析表明,一个 50 μm 的热解油液滴比柴油等传统燃油需要多60%的燃烧停留时间[32]。Sallevelt等发现1滴100 μm的煤油可以在3 ms内燃烧,而固体含量类似于热解油的燃油则需要15 ms才能燃烧。这说明热解油液滴必须比煤油液滴小3~6倍[33]。对于旋流式压力雾化喷嘴,若雾化重油,它的平均粒径一般可为100~200 μm,粒度大致在40~400 μm范围内变动。对于中小型锅炉的重油或渣油雾化,SMD一般应小于100~120 μm为好[34]。目前在Frigo、Chiaramonti等的研究中,热解油喷雾SMD已经接近或低于50 μm。

3.2 热解油雾化均匀度

雾化均匀度是指燃料雾化后液滴颗粒尺寸的均匀程度,对燃油蒸发率和油气混合速率具有重要影响[35]。液滴间尺寸差别越小,雾化均匀度就越好。但雾化粒度过分均匀会导致大部分油滴直径集中在某一范围,使燃烧稳定性和可调节性变差[36]。如果液滴尺寸从喷雾的中心线径向减小。则整体燃烧效率将更高。在工程实际中,应根据燃烧设备的类型、构造和气流情况等具体条件,选择最有利的雾化均匀度分布[37-38]。在各种喷雾试验中,热解油的喷雾分布尺寸范围更宽,油滴群中大油滴的数目较多,影响燃烧场中的停留时间。因此要降低喷雾分布的上限范围。张栋等的研究表明,热解油的SMD沿着轴向距离的增加呈先减小后增大的趋势,沿着径向不断增大[39]。

3.3 热解油喷雾结构特征

喷雾结构特征中最常见的是雾化锥角。热解油中微小碎炭颗粒较多,雾化锥角过大会造成油滴穿出湍流最强的空气区域而致使燃油和空气混合不良,燃烧不完全损失增加,降低燃烧效率,燃油喷射到炉墙或燃烧室壁上造成结焦或积灰现象[40]。雾化锥角过小使燃料过于集中地喷射到缺氧的回流区,燃油液滴不能有效分布到整个燃烧室空间,与空气混合不良,使局部过量空气系数过大,燃烧温度下降,着火困难和燃烧不良[41-42]。热解油的小型燃烧室雾化锥角一般为60~80°。大尺寸的燃烧室根据雾化工艺设计和燃烧室的具体构造,雾化锥角可在60~120°之间。雾化锥角一般受雾化方式和雾化条件的作用较大,油温对雾化锥角的影响较小。刘庆磊发现雾化锥角与油温基本上呈现正相关的趋势,但其变化并不大,从65°升高到99.4°雾化锥角只增加了1°左右,这说明粘度对雾化锥角的影响虽然存在但并不明显[43-44]。

热解油喷雾贯穿度高,热解油的燃料射流比化石油更容易深入渗透进燃烧室,增加了HMW组分在完全燃烧之前通过燃烧区的较大液滴的可能性,导致燃料撞击墙壁和淬火,形成沉积物并造成成分侵蚀,增加PM排放,最终降低燃烧效率[7,45]。

3.4 热解油雾化检测方法

目前,热解油雾化质量的检测方法主要有机械测量法、电子测量法、光学测量法等,其中光学测量法最为普遍,见表4。光学测量法包括激光多普勒法、高速摄像法、多源散射光法、干涉条纹光谱法、马尔文法等,具有对喷雾场的干扰小、测量精度高的优点。目前,国内外试验大多采用马尔文法、激光多普勒法等粒子分析法,以及高速摄像结合图像处理的方法。测量结果大多采用粒度直方图、粒度分布曲线、累积粒度分布曲线、锥角曲线等方式来表示。表4是目前部分研究中对热解油雾化的检测方法及评价指标等。

4 结束语

(1)本文详细介绍了生物质热解油的组成成分和理化性质,系统分析了液相介质、雾化方式、雾化条件等对热解油雾化的影响以及内在规律。通过国内外雾化技术归纳总结,梳理了热解油雾化评价指标和较为先进的检测方法。

(2)热解焦油含氧量高、粘度大、稳定性差,不能与碳氢燃料相溶;众多雾化研究结果表明,直接在现有的雾化器中应用存在一定困难;需要通过进一步研究选用合适的生物质物料、适当的预处理方法和改造雾化器主要部件及催化改性等有效的手段来提高生物质热解油雾化的可行性。

(3)目前热解油雾化燃烧设备较少,市场缺乏对热解焦油燃烧价值的认识,针对热解油所设计的进料喷嘴或分析研究较为稀少,制约了热解油的高效利用。还需要对热解油雾化燃烧工艺参数等进行深入探索研究,进一步完善雾化燃烧理论。