焊接工艺参数对7B04-T6铝合金搅拌摩擦点焊接头疲劳性能的影响

2021-12-15赵新华丛家慧

王 磊,赵新华,2,丛家慧,2,回 丽,付 强,2

(沈阳航空航天大学1.航空制造工艺数字化国防重点学科实验室,2.机电工程学院,沈阳 110136)

0 引 言

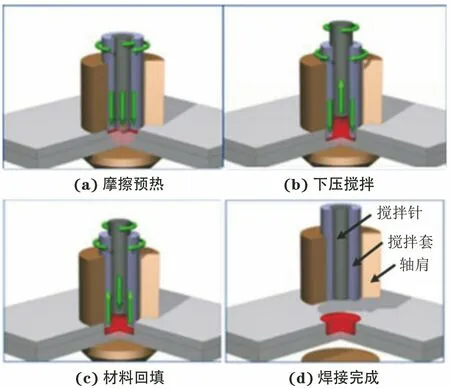

搅拌摩擦点焊技术(FSSW)是在搅拌摩擦焊接(FSW)基础上发展起来的一项极具市场应用前景的新型固相连接技术[1-2],其中的回填式无匙孔搅拌摩擦点焊(RFSSW)技术具有工艺简单、焊接表面质量优异、焊接变形小、能耗低等优点,特别适用于铝合金、镁合金等轻金属材料的连接。该技术采用的搅拌工具由非一体的搅拌针、搅拌套、轴肩组成,通过搅拌针和搅拌套准确的相对运动,在搅拌套回撤的同时填充匙孔[3-4]。目前已有许多学者对RFSSW技术进行了相关研究,但对RFSSW接头疲劳性能的研究较少。UEMATSU等[5]通过观察RFSSW接头疲劳裂纹的扩展路径,发现在高载荷条件下,接头区的焊核剥离是引起疲劳失效的主要原因。UEMATSU等[6]对比了电阻点焊和RFSSW接头的疲劳性能,发现焊缝几何尺寸在决定其疲劳强度和断裂机理中起主导作用。SARA等[7]研究发现,在轴向加载过程中复杂应力对AlMgSc合金点焊接头疲劳性能有较大的影响。朱小刚等[8]研究发现,优化工艺参数和减小点焊接头缺陷尺寸可提高接头的疲劳性能。王联凤等[9]研究发现,RFSSW接头结合区中的环沟槽、孔洞及包铝层等缺陷造成了疲劳失效。7B04-T6铝合金在相同强度水平下的断裂韧性优于硬铝的,具有优良的热加工性能,且经过热处理后具有优良的综合性能,在航空领域中得到了广泛的应用。传统航空铝合金结构件大多采用铆钉与螺栓进行连接,这无形中增加了飞机的质量,同时连接时需要在连接位置开孔,这使得连接工艺变得复杂,也破坏了结构的完整性,从而严重影响了结构强度和可靠性。焊接工艺参数对焊接接头性能有较大的影响,但对TB04-T6铝合金RFSSW接头疲劳性能影响的研究鲜有报道。为此,作者在不同回填时间、插入时间、插入深度、旋转速度下对1.5 mm厚7B04-T6铝合金板进行RFSSW,之后对接头进行拉-拉疲劳试验,研究了焊接工艺参数对接头疲劳性能的影响,并分析了疲劳断裂原因。

1 试样制备与试验方法

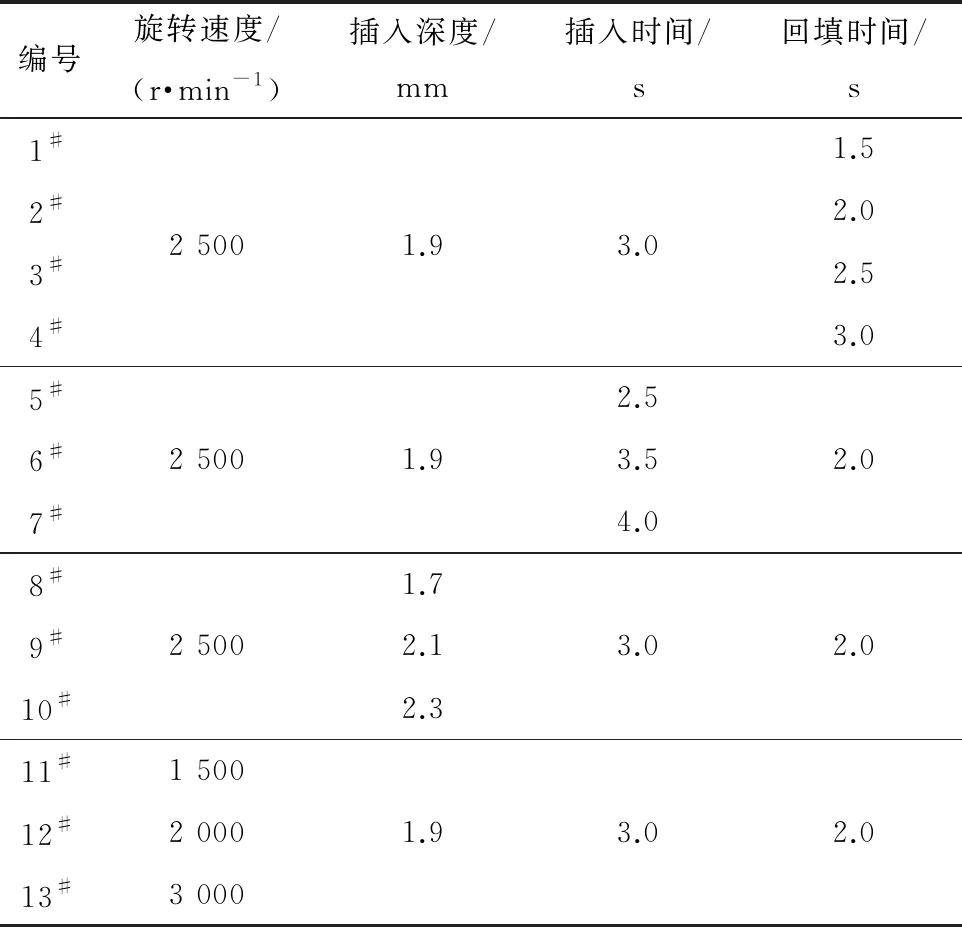

试验材料为1.5 mm厚7B04-T6铝合金板,由中国航空制造技术研究院提供,化学成分见表1。铝合金待焊件尺寸为170 mm×48 mm×1.5 mm,在FSSW-SK-001型可回抽式搅拌摩擦点焊机上进行RFSSW,焊接方式为双层叠焊,搅拌针直径为5 mm,搅拌套直径为9 mm,轴肩直径为18 mm,点焊过程如图1所示。试验采用单一变量原则,选取搅拌工具的回填时间、旋转速度、插入时间、插入深度4个变量来设计RFSSW的正交试验,共选用13组不同的焊接工艺参数,如表2所示,每组制备6个试样。

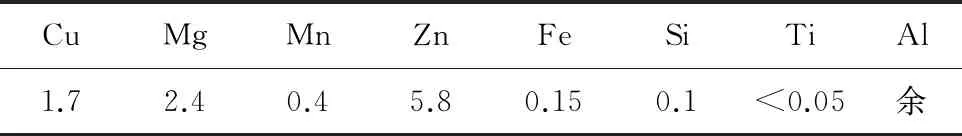

表1 7B04铝合金的化学成分(质量分数)

图1 RFSSW过程示意

表2 RFSSW工艺参数

以焊点为中心,在平行于板宽方向截取金相试样,经磨制、抛光,用Keller试剂腐蚀后,采用Olympus GX51型光学显微镜观察截面显微组织。按照GB/T 15111-1994,以焊点为中心截取如图2所示的疲劳试样,采用MTS 810型疲劳试验机在室温环境中进行拉-拉疲劳试验,应力比为0.1,加载方式为正弦波,最大和最小载荷分别为1.909,0.191 kN,频率为10 Hz,测试在相同载荷水平下的疲劳寿命。用FEI-QUANTA600型扫描电子显微镜(SEM)观察疲劳断口形貌。

图2 疲劳试样的尺寸

2 试验结果与讨论

2.1 显微组织

由于不同焊接工艺下接头不同区域的显微组织相似,因此以2#工艺下的接头为例进行分析。由图3可知:接头分为焊核区(NZ)、热机影响区(TMAZ)、热影响区(HAZ)和母材(BM)。母材具有典型的轧制态组织特征,晶粒沿着轧制方向拉长,呈板条状;热影响区的晶粒形貌与母材的相似,尺寸略大于母材的;在机械和热输入的双重作用下,热机影响区的晶粒扭曲变形;在搅拌针和搅拌套的搅拌作用下,焊核区晶粒破碎,发生动态再结晶形成较均匀细小的等轴晶粒。在热机影响区的两板结合区存在钩状缺陷,如图3(b)和图3(c)所示,该钩状缺陷属于RFSSW的固有缺陷,是由于焊接过程中搅拌套插入板内,导致两板结合面向上弯曲而形成的。该缺陷无法通过改变工艺参数等方法彻底消除,但可通过改进工艺来改善,从而提高接头的连接性能[10]。

图3 接头截面的整体形貌和不同区域的微观形貌

2.2 疲劳寿命

由图4可知:当回填时间为2.0 s,插入时间为3 s,插入深度为1.9 mm,旋转速度为2 500 r·min-1时,接头的疲劳寿命最高,为211 919周次;当回填时间为2.0 s,插入时间为3 s,插入深度为1.7 mm,旋转速度为2 500 r·min-1时,接头的疲劳寿命最短,为102 054周次。不同焊接工艺参数下接头的疲劳寿命存在明显差异,这与焊接过程形成的钩状缺陷尺寸有关。因为钩状缺陷处会产生较为严重的应力集中从而降低接头的疲劳寿命,缺陷尺寸不同,应力集中程度不同,对疲劳寿命的影响程度不同。接头微观形貌对疲劳性能的影响相对较小。通过对比可以发现:回填时间和插入时间对接头疲劳寿命的影响程度较小,这是由于随着回填时间和插入时间的增加,焊接区温度升高,有利于基板和焊接区的结合,从而获得较小尺寸的钩状缺陷[11];而与插入时间相比,回填时间对钩状缺陷尺寸的影响较小,因此其对疲劳寿命的影响程度也较小。插入深度和旋转速度对接头疲劳寿命的影响程度较大。然而,由于插入深度对上、下两板厚度方向的材料结合有影响,但对钩状缺陷的影响不大,而旋转速度影响了焊接区的热塑性材料流动,使得接头中产生较大尺寸的钩状缺陷,从而影响接头的疲劳寿命[12-13],因此旋转速度的影响程度大于插入深度的。由此可见,焊接工艺参数对接头疲劳寿命的影响程度从弱到强的顺序为回填时间、插入时间、插入深度、旋转速度。合理优化焊接工艺参数有利于提高接头的疲劳寿命。

图4 不同回填时间、插入时间、疲劳寿命、旋转速度下接头的疲劳寿命

2.3 断口形貌

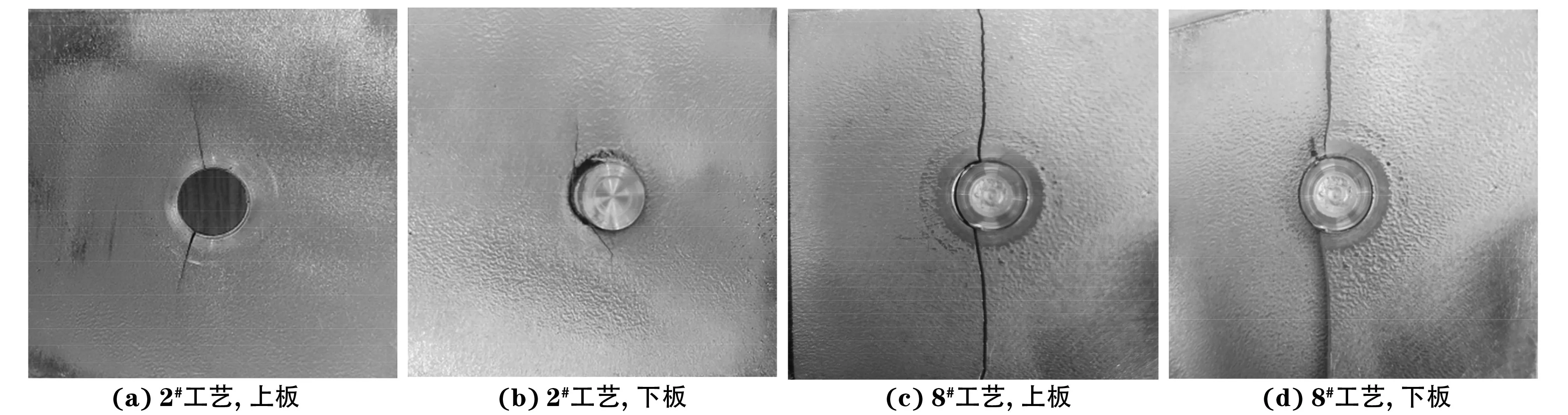

接头在疲劳试验过程中存在上下板分离(2#工艺)与上板断裂(8#工艺)两种失效模式,如图5所示,这两种失效模式的裂纹均在接头的钩状缺陷处起裂,沿着焊点边缘圆弧扩展一段距离;两种失效模式下焊点均未与下板分离,说明焊接接头质量较好。上下板分离失效时,上、下两板均发现了裂纹,接头表现出较高的疲劳寿命。上板断裂失效时,下板未发现裂纹,接头表现出较低的疲劳寿命。

图5 不同焊接工艺下接头的疲劳断口宏观形貌

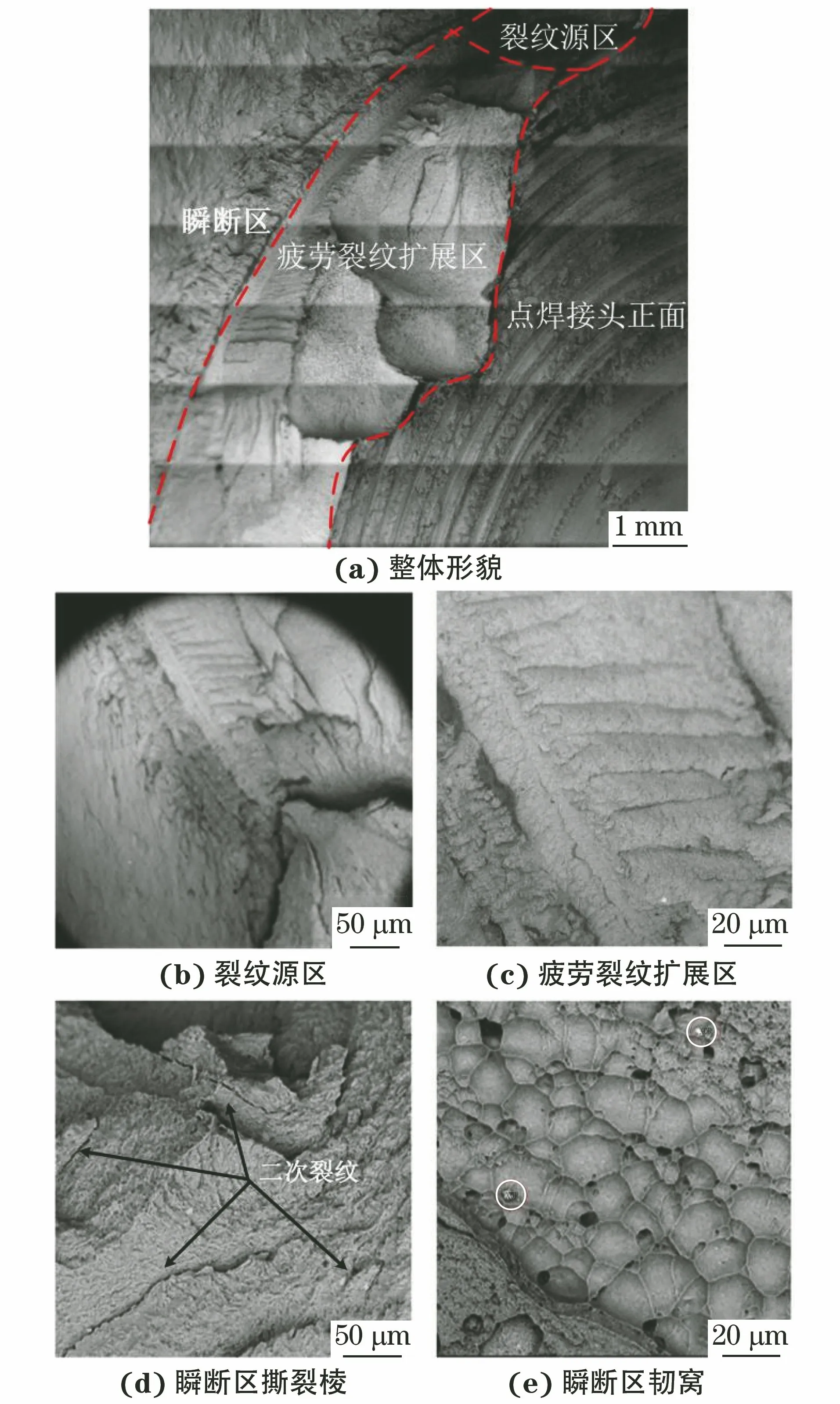

由于不同焊接工艺下接头的疲劳断口形貌相似,因此以2#焊接工艺下的接头为例进行断口的微观形貌分析。由图6可以看出,接头的疲劳断口由裂纹源区、疲劳裂纹扩展区、瞬断区等3个区域组成。在拉-拉循环载荷作用下,裂纹在局部应力集中的钩状缺陷处萌生。疲劳裂纹扩展区相对于瞬断区较为平坦,存在近似等间距的疲劳条带,条带的方向垂直于裂纹扩展方向,与板厚方向平行[8-9]。当疲劳裂纹扩展到足够长后,试样发生瞬断,在瞬断区存在凹凸不平的撕裂棱,呈台阶状,同时还存在二次裂纹[14];瞬断区中分布着大小不等类蜂窝形的等轴韧窝,呈典型的韧性断裂特征[5]。同时瞬断区还发现了部分夹杂物(如图中圆圈位置所示),这在一定程度上降低了接头的承载能力,对疲劳性能产生不利的影响。

图6 2#焊接工艺下接头疲劳断口的微观形貌

3 结 论

(1) 不同焊接工艺下接头均分为焊核区、热机影响区、热影响区和母材,在热机影响区的两板结合区存在钩状缺陷;不同区域的显微组织相似,母材为典型的轧制态组织,热影响区晶粒形貌与母材的相似,热机影响区晶粒扭曲变形,焊核区为细小均匀的等轴晶。

(2) 焊接工艺参数对接头疲劳寿命的影响程度从弱到强的顺序为回填时间、插入时间、插入深度、旋转速度;在搅拌工具旋转速度为2 500 r·min-1,回填时间为2 s,插入深度为1.9 mm,插入时间为3 s下,接头的疲劳寿命最高,可达211 919周次。

(3) 在疲劳试验过程中接头存在上下板分离和上板断裂两种失效模式;疲劳裂纹萌生于上下板结合区的钩状缺陷位置,疲劳裂纹扩展区存在典型的近似等间距的疲劳条带,瞬断区存在撕裂棱、二次裂纹、等轴韧窝以及一些夹杂物,呈典型的韧性断裂特征。