两河口水电站竖井旋流泄洪洞一体化设计技术研究

2021-12-15杜震宇谢金元

杜震宇,陈 军,谢金元,刘 跃

(中国电建集团成都勘测设计研究院有限公司,四川 成都 610072)

0 前 言

竖井旋流内消能工是一种新型消能方式,通常利用前期导流洞改建而成,具有布置灵活、消能率高、地形地质条件适应性强等优点[1-5]。另一方面,竖井内螺旋式水流水力学指标难以测量及分析,上平洞段与涡室岔口、竖井与导流洞交叉口水力学体型难以确定和清晰表达,并且,其与前期导流洞结合部位改建施工也较为繁琐[5-10]。

两河口水电站为雅砻江中下游的“龙头”水库,采用坝式开发,最大坝高295.00 m,校核洪水位2 870.36 m,电站装机3 000 MW。工程泄洪系统由洞式溢洪道、深孔泄洪洞、竖井旋流泄洪洞和放空洞组成,均布置左岸。竖井旋流泄洪洞为利用3号导流洞改建而成的非常泄洪洞,最大泄量约1 200 m3/s,具有水头高、泄量大等特点。根据施工进度安排,由3号导流洞改建竖井旋流泄洪洞的设计及施工周期均较短,为实现2021年首台机组蓄水发电的目标,满足三维可视化要求并提升设计效率,应加强竖井旋流泄洪洞设计的规范化、可视化和一体化建设。鉴此,本文基于两河口水电站,对竖井旋流泄洪洞一体化设计技术进行了初探,以期为类似工程提供一定参考。

1 一体化设计方案

1.1 架 构

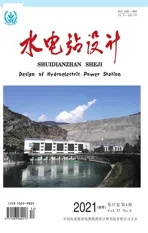

结合竖井旋流泄洪洞设计的内容和特点,将一体化设计技术定义为一种能由工程师进行水力学、结构、施工仿真设计且能有效指导现场施工的一种方法,具有智能化、标准化、可视化、体系化和规范化等特点。竖井旋流泄洪洞一体化设计应包含水力学仿真计算模块、结构计算模块、仿真建造反馈模块和三维交付模块(见图1)。

图1 一体化设计模块

1.2 方案和平台

结合竖井泄洪洞水力学优化、结构设计和施工仿真需求和特点,在查阅文献的基础上,提出了三个方案,即传统方案、独立方案、Workbench方案。经充分对比分析后,从经济性、效率性、技术性、规范化等方面综合分析,最终采用Workbench方案作为一体化设计方案,并充分利用集合在ANSYS Workbench平台内的各计算软件,及平台自带的内部信息传导机制。

1.3 流 程

一体化设计包含水力学仿真计算、结构计算、仿真建造反馈、三维交付四大模块。其中水力学仿真计算模块充分利用了ANSYS Workbench平台内的ICEM、FLUENT和CFD-POST三款软件分别进行的网格剖分、数值求解和后处理,另一方面该模块还充分利用了ANSYS Workbench集成平台内各软件之间的流场信息传递;不同结构体型只需进行一次参数化建模,就可以达到自动剖分网格,然后再进行不同结构体型的水力学数值计算和后处理。具体水力学仿真分析流程见图2。

图2 水力学仿真流程

结构设计模块的功能及目标是根据水力学推荐的体型先采用结构力学方法进行简化粗算,后选取结构较为特殊复杂部位利用ANYS Mechanics有限元精算,结构设计流程见图3。

图3 结构设计流程

施工仿真模块的功能及目标是根据水力学和结构计算成果,在CATIA平台中仿真“建造”竖井旋流泄洪洞三维模型,并根据现场实际情况初步明确一期修建边界、二期改建部分及一期与二期的结合问题,使用CATIA软件的包络体建模、布尔运算、隐藏与显示等功能,通过显示不同时刻建造的形象面貌,从而实现仿真“建造”竖井旋流泄洪洞过程,并采用录屏软件显示施工过程,用以指导现场施工。三维交付模块功能及目标是通过采用仿真(CFD-POST后处理软件、Mechanics后处理)及CATIA软件新工具,提供可视可感的三维数字化成果,达到轻量化、可视化的效果,并有效指导现场施工和管理。

在水电工程设计中,CATIA依靠其强大的建模功能和便捷的协同数据管理模式,被作为开展三维设计的建模软件,而ANSYS Workbench依靠友好的人机交互界面和完善的多物理场计算能力,使其在数值分析工程领域得以广泛应用。ANSYS Workbench本身的建模功能虽然较传统的ANSYS APDL有所加强,但相比专业的三维设计软件,在建模效率上仍有很大差距。一体化设计技术的关键在于两者之间实现数据通信的双向传递并互相驱动,各模块间的信息传递情况见图4。信息传递与统筹本质为通过一种参数化、信息化的三维模型,贯穿竖井旋流泄洪洞一体化设计全生命周期。

图4 各模块间的信息传递

2 一体化设计成果

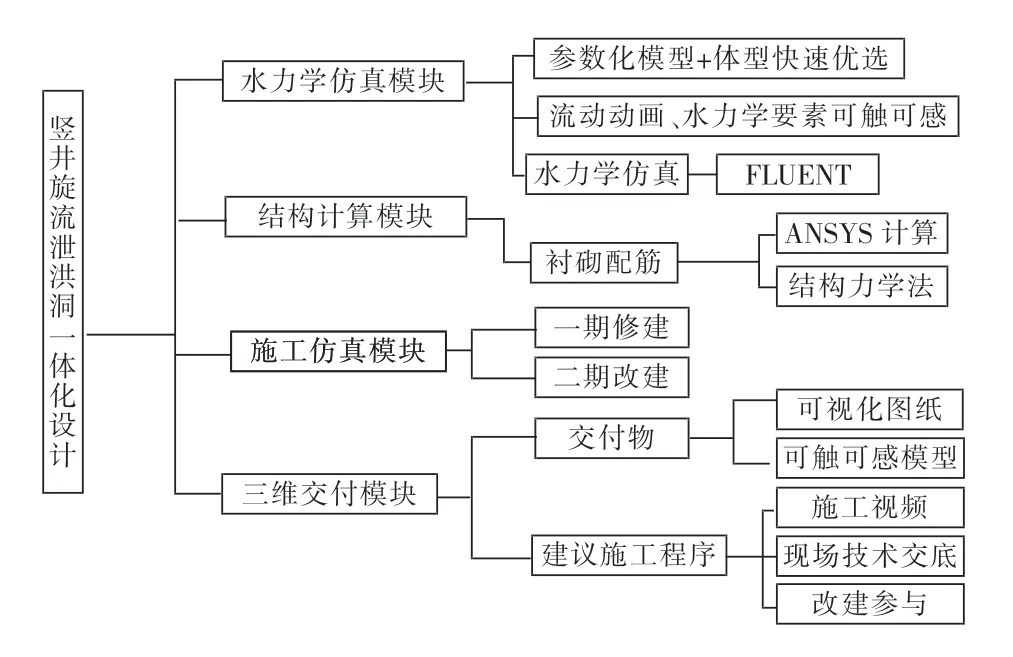

首先,在CATIA中建立两河口竖井旋流泄洪洞的参数化模型,然后导入ANSYSWorkbench平台内嵌的ICEM软件进行网格剖分,再导入ANSYSWorkbench平台内嵌的FLUENT软件进行水力学仿真计算。通过对初拟体型进行数值模拟研究成果发现,初拟体型的涡室涡井存在水流在涡室顶部有一定的壅高,最高点已经达到竖井顶盖,顶部将无法保证有效通气,此外竖井收缩段及竖井下部壁面压强较小,存在水流空化数较低等问题(见图5)。

图5 初拟体型校核工况下涡室流态

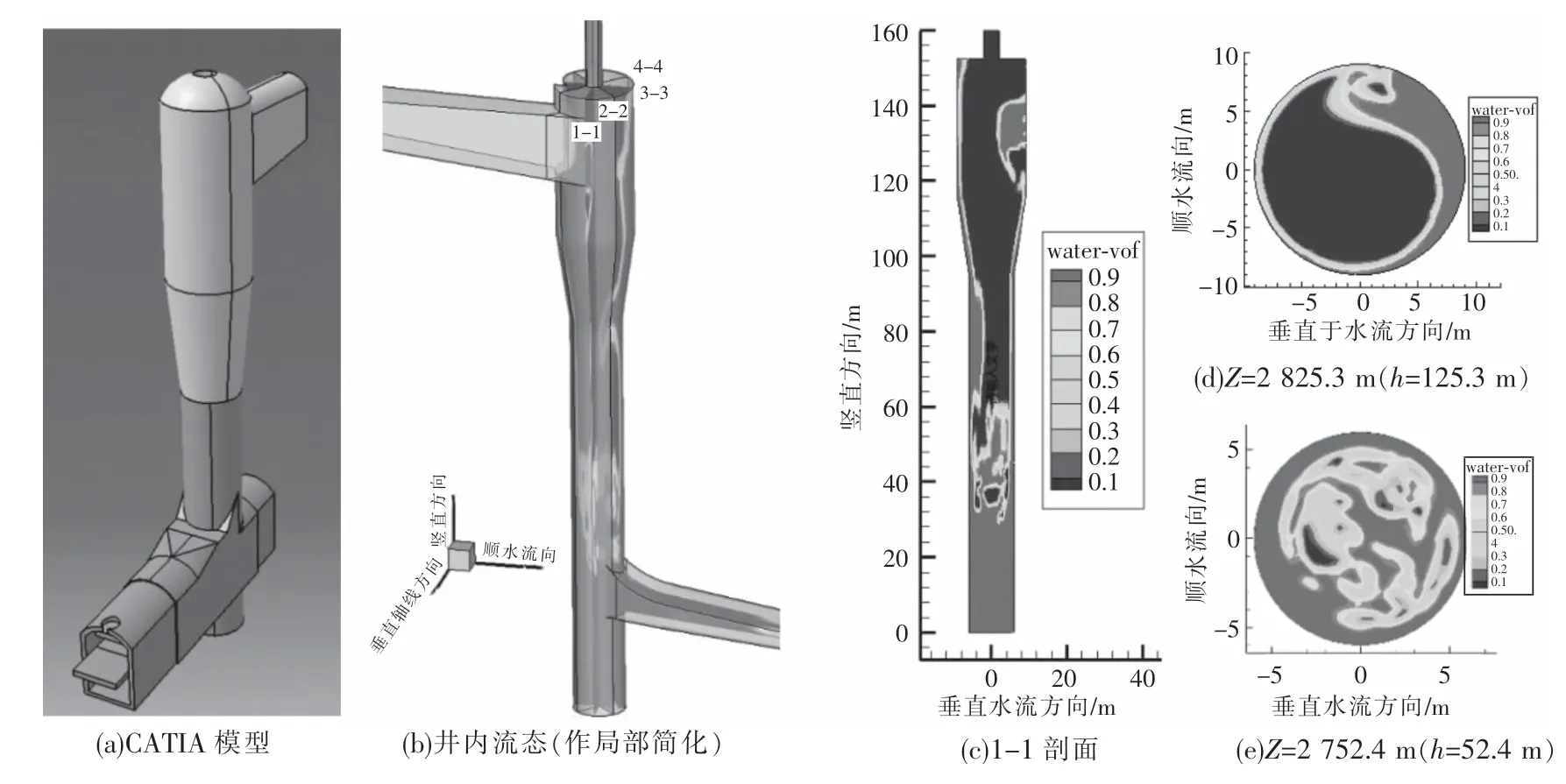

鉴此,对涡室涡井体型进行了多次优化,包括将涡室顶部由原来的2 852 m高程抬高至2 865 m高程,增加收缩段长度至30 m,将竖井底板抬高到2 710 m高程等;并通过竖井旋流泄洪洞一体化设计技术,在CATIA修改中参数化模型得到优化体型,经网格剖分后导入FLUENT软件再次进行仿真计算,如此循环得到推荐体型(见图6)。数模成果表明,校核工况下涡室最大瞬时水面高程2 850.72 m;环状水跃发生高程约2 767.5 m,涡室涡井壁面压强见图7,竖井壁面水流空化数见表1(均大于0.3)。经专家评审,校核工况下,水流流态、壁面压强及空化数等均能满足规范要求。

表1 竖井壁面水流空化数

图6 推荐体型校核工况下涡室流态

图7 P~h关系曲线

在得到两河口竖井旋流泄洪洞推荐水力学体型后,将推荐体型的CATIA模型(同一个模型)导入ANSYSMechanics中进行结构计算。通过ANSYS竖井结构与前期导流洞结构结合段结构内力计算成果可知,衬砌最大拉应力为0.06 MPa,最大压应力为-3.6 MPa,均未超过混凝土抗拉/抗压强度设计值,采用相关配筋后能满足规范要求,衬砌内力及裂缝开展宽度可控。

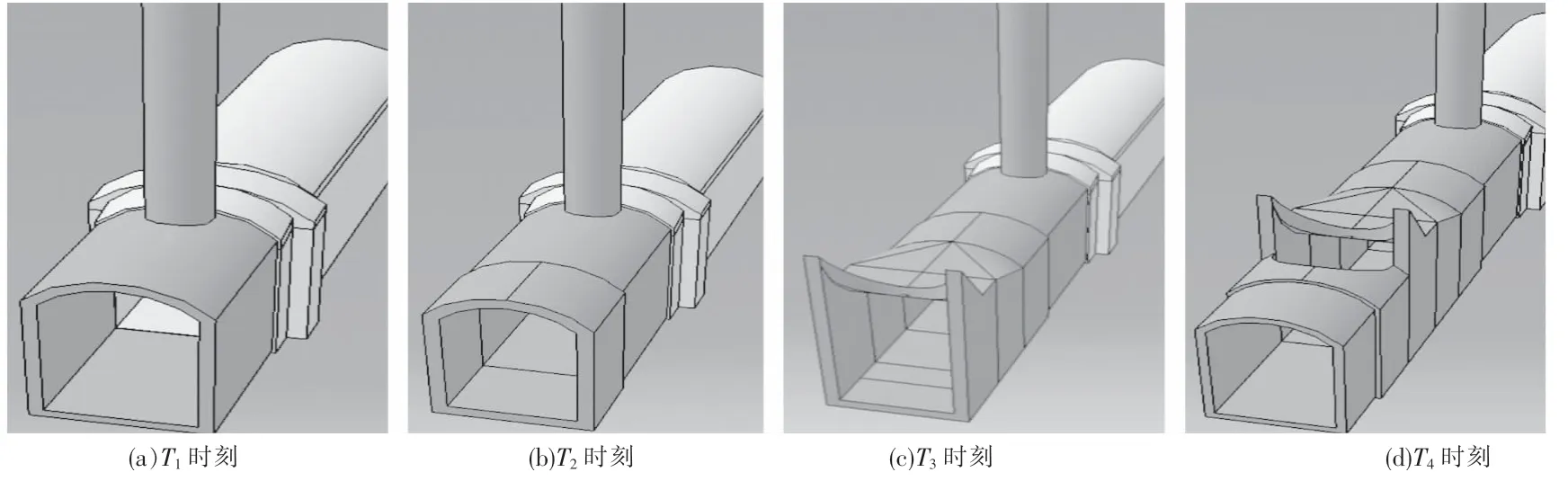

从便于现场实施的角度,在CATIA软件中对竖井旋流泄洪洞三维模型进行了重构,并重新对一期、二期混凝土进行了定义,形成了改建仿真施工的方案。一期和二期混凝土不同时刻的施工形象面貌分别见图8和图9。最后形成并交付的产品包含:①竖井旋流泄洪水力学仿真试验模拟动画(整体及局部);②竖井旋流泄洪洞结构计算算稿;③竖井旋流泄洪洞结构图、钢筋图(含大量三维轴测)等;④竖井旋流泄洪洞施工仿真建造视频;⑤轻量化可随时查看的3D Composer模型。

图8 不同时刻的一期混凝土施工形象示意

图9 不同时刻的二期混凝土施工形象示意

3 效益分析

采用本文所述的一体化设计方法进行测算,其中参数化水力学仿真试验(ANSYS Workbench的ICEM、FLUENT、CFD-POST)需要50天,成本需10万元,结构计算需要15天,成本需3万元;采用BIM软件辅助设计需10天,成本需2万元;采用BIM软件进行竖井旋流泄洪洞仿真建造设计需要5天,成本需1万元。综上,采用一体化设计的总费用为16万元,总设计周期80天。若采用传统方案,即采用传统模型试验+EXCEL表格结构计算+AUTO CAD设计出图,经测算需要总费用45万元,总设计周期210天。若采用独立方案,即采用多软件独立进行水力学仿真试验(FLOW 3D)+结构计算(ANSYS Mechanics)+AUTO CAD设计出图,经测算总费用为32万元,总设计周期160天。鉴此,采用竖井旋流泄洪洞一体化设计技术,可以大大节约时间并创造良好经济效益。

4 结 语

两河口水电站的竖井旋流泄洪洞一体化设计技术采用基于CATIA+ANSYSWorkbench平台的水力学仿真试验+结构计算+仿真建造+三维交付的方法,其充分利用了Workbench平台内嵌套的各软件之间的数据双向传递和驱动功能,实现了信息贯穿一体化设计周期。另外,水力学仿真可得旋流式流道内轮廓,然后计算结构衬砌和配筋,再利用计算模型进行仿真建造及三维交付。该技术使竖井的复杂体型和结构变得可触可感,实现了可视化设计。由于作者研究范围所限,本文仅在Workbench平台实现了初步功能,但并不能适用平台以外的软件,其功能还有待进一步完善。