基于实测脱空的道岔板力学特性分析

2021-12-15吕红朴赵维刚谢铠泽王麒麟杨怀志

吕红朴,赵维刚,谢铠泽,赵 佳,王麒麟,杨怀志

(1.石家庄铁道大学大型结构健康诊断与控制研究所,石家庄 050043; 2.石家庄铁道大学土木工程学院,石家庄 050043;3.京沪高速铁路股份有限公司,北京 100844)

引言

我国高速铁路发展迅速,其运营里程已居世界第一。因无砟轨道具有持久保持轨道几何形位的突出优势,已成为高速铁路轨道结构的首选[1],然而,我国高速铁路建设周期短,相对经验较少,特别是对复杂条件下无砟轨道结构服役性能研究不足,且随着岔区板式无砟轨道在工程中的广泛应用,受材料性质、施工条件、高速列车的动荷载作用、基础不均匀沉降、温度梯度荷载作用等因素影响[2],实际线路运营过程中预制混凝土道岔板不可避免会出现脱空,脱空的存在会加速道岔板与底座损坏,减小道岔的使用寿命。

文献[3]通过建立道岔区板式无砟轨道有限元模型,假设脱空分为板边、板角和板端等脱空,计算分析了不同脱空状态对道岔区无砟轨道结构变形与受力的影响规律;刘洋等[4]假设脱空为板边、板端和板中等脱空,模拟正常状态下和脱空区域内道岔板与砂浆层的接触关系,分析不同脱空形式和脱空面积对桥上纵连板式无砟道岔结构受力和变形的影响;孙旭等[5]假设轨道板纵向全部脱空,横向为不同的脱离宽度,对轨道板底部地基弹簧拉应力进行分析;郭利康等[6]预设轨道板脱空长度,运用有限元软件ANSYS建立有限元梁体模型,对轨道板不同脱空长度的轨道结构进行模态分析;蔡世昱等[7]基于无砟轨道弹性地基梁体模型,针对板端横向全部脱空和板边纵向全部脱空两种常见脱空形式进行分析。以上研究均为通过假设脱空长度或面积,且脱空形状为规则矩形且位置单一,这与道岔区无砟轨道结构实际脱空状态存在较大差异,必然导致计算数据产生较大误差。

为提供较为真实的理论数据,依据冲击回波扫描仪采集某高铁线路道岔区的实际检测数据,采用Abaqus有限元软件建立道岔板实体脱空模型,研究道岔板脱空状态下不同动力系数和脱空高度对其竖向最大变形和疲劳寿命的影响,并提出合理的维修建议。

1 道岔区结构及脱空检测

1.1 道岔区结构

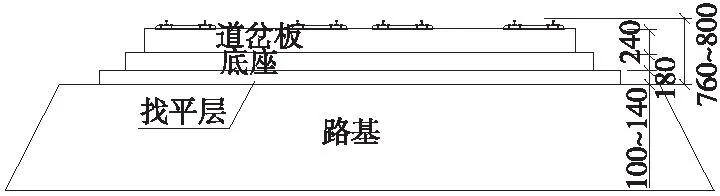

18号单开道岔总长88.7 m,道岔板宽2.6~5.1 m,找平层宽3.2~5.5 m,共27块板,每块道岔板的长度和宽度参考18号单开道岔,岔区板式无砟轨道结构由道岔部件、预制道岔板、底座承载板、找平层及路基等部分组成,道岔板与底座承载层间设置剪力筋[8],道岔板采用C55混凝土,厚240 mm;底座板采用C40混凝土,厚180 mm;找平层采用C25混凝土,厚130 mm,道岔区轨道结构[9]横断面如图1所示。

图1 道岔区轨道结构示意(单位:mm)

1.2 道岔区脱空检测

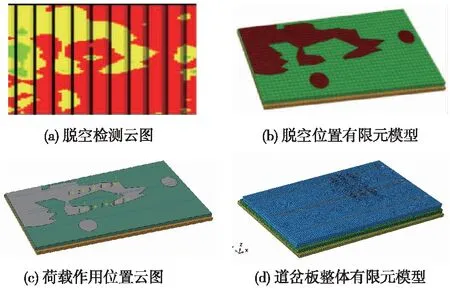

道岔板脱空或蜂窝孔洞的存在会降低道岔结构整体性,影响其受力和变形。采用扫描式冲击回波方法[10]对某高铁线路道岔板进行了脱空检测。基于实测道岔板脱空数据,绘制道岔板脱空检测结果云图,如图2所示。

图2中绿色和黄色部分表示无脱空,状态完好,红色部分表示脱空,理论上当道岔板与CA砂浆层之间产生缝隙时,仪器就可以识别出离缝,但考虑到人为影响因素和周围环境影响因素,取2 mm作为道岔板与CA砂浆层之间缝隙高度的最小值,取5 mm作为最大值,故本次研究道岔板与CA砂浆层间脱空的高度为2~5 mm。从云图结果看,轨枕90号~146号之间脱空比较严重,其具体对应道岔区的第15号~27号块道岔板位置,即护轨所在道岔板位置到道岔区的末端。

2 模型建立与参数取值

2.1 建立模型

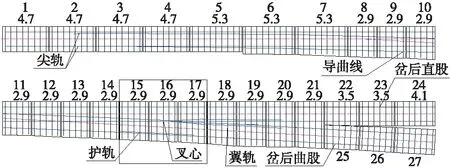

18号单开道岔有27块道岔板,尖轨尖端位于第2块板板中,心轨尖端位于第16块板板中,在道岔区[11],叉心部位较为薄弱且结构受力比较复杂,所以在反应真实脱空状态基础上,为消除边界效应,选择叉心位置的第15号、16号、17号三块道岔板进行有限元建模分析,其具体位置对应岔枕90号~117号位置,如图3所示。

图3 板式无砟道岔

根据脱空云图的具体位置和大小比例,绘制CAD脱空平面图,然后导入有限元软件Abaqus中,建立带脱空的道岔结构实体模型,如图4所示。

图4 脱空检测位置及有限元模型

模型中钢轨视为点支承连续梁,采用梁单元模拟;扣件采用线性弹簧单元模拟;轨道板、自密实混凝土和底座板均采用实体单元模拟;路基采用线性弹簧单元模拟,底座板和找平层的连接性能好,在模拟找平层与底座板的连接时按绑定处理[12],道岔板和底座板之间采用摩擦系数为0.4的接触模拟。

2.2 荷载及参数取值

为研究道岔板脱空状态下不同动力系数和脱空高度对其竖向最大变形和疲劳寿命的影响,同时根据文献[13]的计算结果表明,预应力基本能够抵消温度梯度所产生的拉应力,因此不考虑温度荷载和其他因素的影响,仅考虑列车荷载作用,采用单轴双轮加载,列车静荷载取170 kN,考虑道岔区固有的结构不平顺,动力系数分别取2.0,2.5,3.0和3.5[3]。模型中的扣件垂向刚度取50 kN/mm,路基面支承刚度取76 MPa/m[13-14],主要计算参数见表1。

表1 主要计算参数

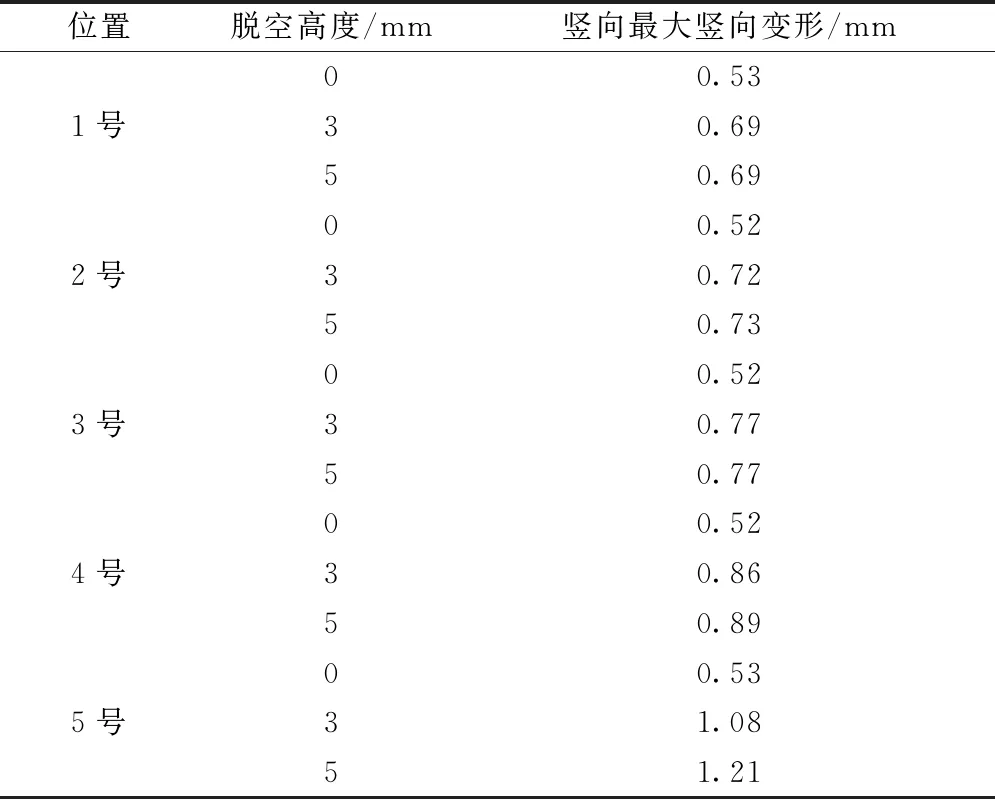

3 最大变形分析

在第16块道岔板轨枕上的扣件对应钢轨位置处施加单轴双轮荷载,从左到右依次编号为1号~5号。由图4可知,道岔板下面右侧脱空面积较左侧脱空面积严重,每个加载位置施加荷载的动力系数分别为2.0,2.5,3.0和3.5四种工况,脱空高度分别为0,3,5 mm三种工况,根据正交实验原理,通过有限元模型模拟,分别计算出12种工况下道岔板的最大竖向变形,因计算结果变化趋势近似,故以动力系数为3.0时的计算结果为例展开分析,如表2所示。

由表2可以看出:荷载分别作用在5号位置时,道岔板脱空前,其竖向最大变形基本接近,道岔板脱空后,其竖向最大变形随着位置号变大而增大,1号~3号位置时,其竖向最大变形增幅较小,在4号、5号位置处增幅较大,最大增幅达到0.68 mm。针对脱空高度对最大变形的影响,5号位置处受影响较大,随着脱空高度的增加,最大变形值为1.21 mm,变形率超过50%。

表2 动力系数为3.0时道岔板最大竖向变形

由以上变化规律可知,道岔板脱空位置和脱空高度均会对列车荷载作用下的道岔板竖向最大变形产生较大影响,长此以往必然会加快道岔板的损伤速度,因此,需及时采取相应的措施进行维修和改善。

4 最大拉应力及疲劳寿命分析

4.1 疲劳方程的选取

无砟轨道主要为混凝土结构,其抗拉强度远低于抗压强度,且轨道结构长期处于弯拉状态,所以采用混凝土弯拉疲劳方程计算轨道板和底座板的疲劳寿命。选择应力水平与疲劳寿命的单对数函数作为混凝土弯曲抗拉疲劳方程,弯拉疲劳方程[15]为

(1)

经有限元模型计算,轨道板在脱空前的纵向最大拉应力为1.117 MPa,将纵向最大拉应力代入弯拉疲劳方程,计算得N为4.3×1010次,与文献[17-18]的计算结果较为接近,验证了模型、参数、假定及所选疲劳方程的合理性。

4.2 最大拉应力分析

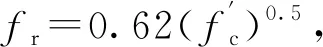

基于现场脱空检测数据,计算道岔板5处脱空位置在0~5 mm脱空高度的最大拉应力值,4种动力系数下道岔板最大拉应力的变化规律相似,取动力系数为2.0,2.5,3.0和3.5时的结果,如图5所示。

图5 脱空前后最大拉应力曲线

由图5中道岔板脱空前后的最大应力对比可知,脱空高度在0~5 mm内,脱空前后1号~3号位置处的最大拉应力没有明显变化,是由于1号~3号加载位置对应的道岔板下面脱空面积较小且不连续,即荷载作用于左股钢轨(外侧)所对应的道岔板底面接触较良好,荷载作用于右股钢轨所对应的道岔板底面脱空不连续;脱空后4号、5号作用位置处最大拉应力出现明显增大,因为4号、5号位置处荷载作用于左股钢轨所对应的道岔板底面已经脱空,且脱空连续、贯穿到道岔板侧面边缘。

道岔板C55混凝土的开裂应力为3.162 MPa[19],最大拉应力超过开裂应力时混凝土开始产生裂缝;由图5可知,道岔板脱空前所受的最大拉应力为1.89 MPa,小于C55混凝土开裂应力,道岔板在正常服役情况下不会出现开裂;道岔板脱空后,在动力系数为3.5时,5号位置所受的最大拉应力为4.97 MPa,大于C55混凝土开裂应力,道岔板会出现裂缝,如不及时进行修复,随着离缝长度和高度的增加道岔板极易产生横向贯通裂缝,影响道岔板耐久性。

4.3 疲劳寿命分析

所测某高速铁路道岔板已服役约8年,期间由于混凝土冻融循环破坏、混凝土碳化、钢筋锈蚀等原因,混凝土道岔板内伤损逐渐累积,材料逐步劣化,性能逐渐减弱,同时由于预应力钢筋的预应力损失,导致道岔板承受的应力增加,道岔板所能承受的疲劳作用次数不断减小。文中不考虑伤损积累和其他不可控因素,根据60年设计使用要求,将剩余使用寿命代入弯拉疲劳方程计算得道岔板受到的最大拉应力为1.76 MPa。

在计算60年内列车荷载作用次数时,根据高速铁路运营特点,天窗时间为6 h,中间车站列车追踪间隔时间为3 min,动车为8节车厢编组,一节车厢有2个转向架,每个转向架2个轮对,每个轮对通过一次为列车荷载作用一次,则60年内列车对轨道上某一点的总作用次数为2.52×108次[20],道岔板在使用初期所能承受的疲劳作用次数远远大于使用60年时的疲劳作用次数。

由图5可知,道岔板处于非脱空状态时,取动力系数为2.0,2.5和3.0时,1~5号位置荷载作用位置处最大拉应力均小于1.76 MPa;当动力系数为3.5时,在3号和5号位置的最大拉应力分别为1.88 MPa和1.89 MPa,已经不满足60年设计使用要求,所以当道岔区损伤严重使动力系数加大时,更不利于道岔板的稳定性。

道岔板处于脱空状态下,在1号、2号、4号和5号位置时,道岔板最大拉应力受脱空高度的影响不大;脱空高度对3号(叉心)位置的影响较大,原因可能是3号位置道岔结构复杂;5号位置处有大面积脱空,动力系数在2.0~3.5内,道岔板最大拉应力均已超过60年设计使用要求;4号位置在动力系数为2.0和2.5,脱空高度在2~5 mm时,均满足60年设计使用要求,但是在动力系数为3.0和3.5,脱空高度在2~5 mm时,不满足60年设计使用要求;1号和2号位置在动力系数为2.0,2.5和3.0,脱空高度在2~5 mm时均满足60年设计使用要求,当动力系数为3.5时,不满足60年设计使用要求。

综上所述,所选某高铁线路的道岔板在弯拉疲劳方程计算下,道岔板部分位置在服役过程中不能满足60年设计使用要求,故此道岔板的脱空需及时进行维修处理,这有利于道岔区结构的稳定性和耐久性,同时应当避免各种可能因素造成的动力系数增大,防止因动力系数增大使脱空的道岔板损坏加快,产生不必要的损失。

5 结论

采用扫描式冲击回波方法对某站一道岔区脱空情况进行了检测,在实际检测数据的基础上,建立道岔区无砟轨道结构真实脱空状态下有限元模型,研究不同动力系数、脱空高度和荷载作用位置对道岔板最大变形、最大拉应力和疲劳寿命的影响,并对叉心位置脱空的影响进行了分析。主要结论如下。

(1)道岔板脱空状态下,其竖向最大变形随着脱空面积增大而增大,脱空高度较大时,5号位置处道岔板的变形率超过50%,在荷载反复作用下,变形的增大会加速道岔板与底座损坏,形成高低不平顺,影响行车平稳性与安全性。

(2)道岔板脱空高度在2~5 mm时,其最大拉应力所受影响较小,动力系数对荷载作用位置的最大拉应力影响较大,脱空严重的5号位置处已不满足60年的设计使用要求;在道岔板实际服役过程中要及时对道岔板脱空进行修复,以免因道岔板的脱空引起动力系数增大,加速道岔板损坏。

(3)道岔板的脱空高度对3号(叉心)位置影响较为明显,现场应重点关注叉心脱空和连续贯穿的大面积脱空区域,并及时开展维修工作。