基于ANSYS Workbench/LS-Dyna的马铃薯杀秧装置参数优化

2021-12-15孙思宇杨明金武逸凡韩定强庞有伦

孙思宇,李 瑞,杨明金,武逸凡,韩定强,杨 玲*,张 涛,庞有伦

基于ANSYS Workbench/LS-Dyna的马铃薯杀秧装置参数优化

孙思宇1,李 瑞1,杨明金1,武逸凡1,韩定强1,杨 玲1*,张 涛2,庞有伦2

1. 西南大学工程技术学院, 重庆 北碚 400715 2. 重庆市农业科学院, 重庆 九龙坡 401329

针对我国马铃薯收获机械化水平较低,很多地区仍采用手工作业的方式清除马铃薯秧蔓,劳动强度大、成本高且效率低的问题,本文设计了一种马铃薯杀秧装置,运用Solidworks进行杀秧装置的三维建模。通过ANSYS Workbench对杀秧装置进行模态分析以使工作频率避开固有频率,进而避免杀秧装置因共振而发生破坏。通过ANSYS Workbench/LS-Dyna对杀秧装置的工作过程进行显式动力学仿真,并以动刀片转速、刀具刃角和前进速度为试验因子进行虚拟正交仿真试验,对仿真试验结果进行极差分析和方差分析,获得杀秧装置最优结构和工作参数。结果表明,在动刀片转速为1200 r/min、刀具刃角15°和前进速度7 km/h时,峰值剪切应力最低,此时,马铃薯秧蔓易于切断。

马铃薯; 杀秧装置; 参数优化

马铃薯是仅次于小麦、水稻和玉米的世界第四大粮食作物,全世界有一百多个国家或地区种植马铃薯,马铃薯在粮食安全方面发挥着重要的作用[1]。目前马铃薯已经成为我国第5大粮食作物。随着我国农业的不断发展,我国已成为世界上马铃薯总产量最多的国家,种植面积和产量占世界的23%~28%,居世界第一[2,3]。马铃薯的植株比较茂盛,在收获前一般需要把薯秧进行清除。对马铃薯进行割秧,可以促进马铃薯的嫩皮老化变硬,减少挖掘时对表皮的损坏,降低马铃薯的破皮率;减少机械挖掘时薯秧和杂草进入到振动筛上,避免机械化挖掘马铃薯时薯秧对收获机具的缠绕;茎叶还田,可有效增加土壤有机质含量,提高土壤肥力;有效提高马铃薯的收获效率[4-6]。

目前清除薯秧的方法主要有人工割秧、药物灭秧或者机械杀秧等。人工割秧的劳动强度比较大,效率较低。药物灭秧的优点是杀秧效率较高、效果好,但是农药会残留在薯秧上,可能会影响食用安全性[7]。目前采用最广泛的杀秧方式是机械杀秧,这种方式既能避免农药的危害,还能降低劳动强度,提高杀秧效率,对完善马铃薯田间生态环境管理和提高马铃薯的产量有重要的促进作用。

我国是马铃薯生产大国,但不是生产强国,国际竞争力比较小。主要表现在我国马铃薯收获机械化水平较低。目前,我国很多地区仍采用人工清除秧蔓,这种方式劳动强度大、效率低、成本高。在马铃薯的机械化收获方面,国外马铃薯杀秧机发展的比较早,到现在已经有了较为成熟的技术和机器,国外很多发达国家早已经实现了全程机械化。而我国马铃薯综合机械化率还没有达到50%,尤其是马铃薯的机械收获环节更是比较薄弱,机械化水平更低[8]。表现比较明显的是我国的西南地区,其马铃薯产量和面积占比很大,但是综合机械化水平却比较低。当前国内已有的马铃薯杀秧机存在效率较低、留茬高度不均匀、薯秧易于机器缠绕等问题。国外关于马铃薯杀秧机的产品很多,但主要适用于大块地作业,难以适应我国丘陵山区小地块作业。另外国外马铃薯杀秧机价格比较昂贵,限制了其推广应用。因此,亟需开发适合我国国情的马铃薯杀秧装置[9]。

本文基于ANSYS Workbench/LS-Dyna对马铃薯杀秧装置进行了仿真试验,对杀秧装置的参数进行了优化,能为马铃薯杀秧机的进一步研究提供参考。

1 马铃薯杀秧装置结构及工作原理

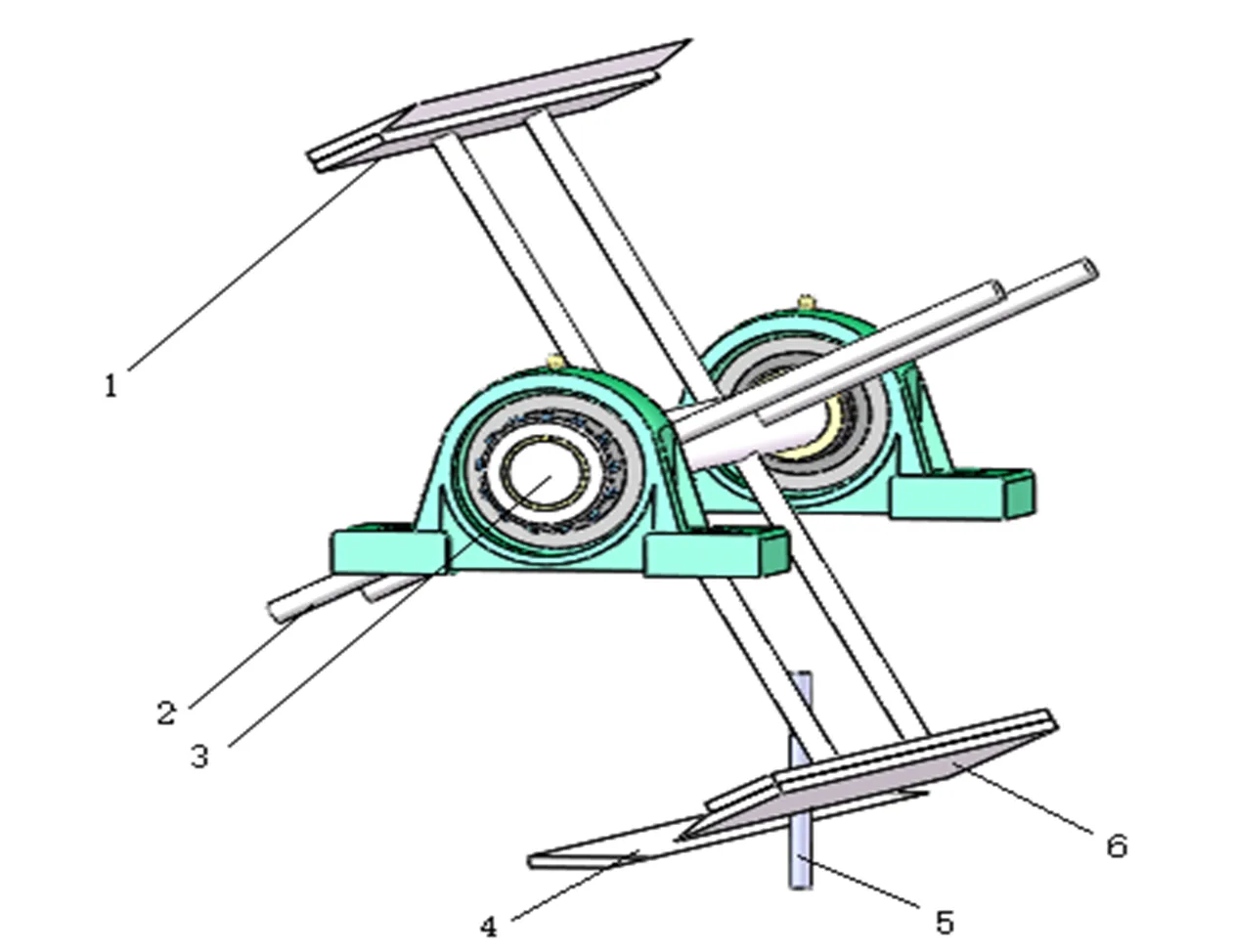

马铃薯杀秧装置属于旋转式切割器,主要由动刀转动架、动刀片、定刀片组成,其中动刀转动架由转动轴、分秧柱、动刀支撑板组成,整体结构如图1所示,在工作过程中,杀秧装置随动力机械前进,由分秧柱将马铃薯秧蔓分成不同的切割区域,在动刀片转动和动力机械前进的共同作用下,将马铃薯秧蔓推向定刀片,最终完成切割作用。

1.动刀支撑板 2.分秧柱 3.转动轴 4.定刀片 5.茎秆 6.动刀片

2 马铃薯杀秧过程动力学仿真及模态分析

为了研究马铃薯秧蔓在杀秧过程中的应力和变形,本文基于ANSYS Workbench/LS-Dyna对马铃薯秧蔓的杀秧过程进行显式动力学仿真以及模态分析。

2.1 模型导入

运用Solidworks对杀秧装置和马铃薯秧蔓进行三维建模及装配,马铃薯秧蔓主茎高度为100mm,主茎直径为8 mm[10],如图1所示。图中立式轴承座用于模拟动力机械,将模型以(.x_t)格式保存,并导入ANSYS Workbench/LS-Dyna。

2.2 材料及属性赋予

根据相关文献,成熟期马铃薯秧蔓轴向抗拉强度为2.073 MPa,剪切强度为0.819 MPa,轴向抗压强度为5.75 MPa,径向抗压强度为1.674 MPa,其泊松比为0.25[11]。在Workbench中建立新材料,并将材料参数赋予马铃薯秧蔓,杀秧装置材料采用默认结构钢。为减少仿真时间,提高仿真效率,将马铃薯秧蔓、动刀片、定刀片设置为柔性体,将其余构件设置为刚性体。

2.3 网格划分

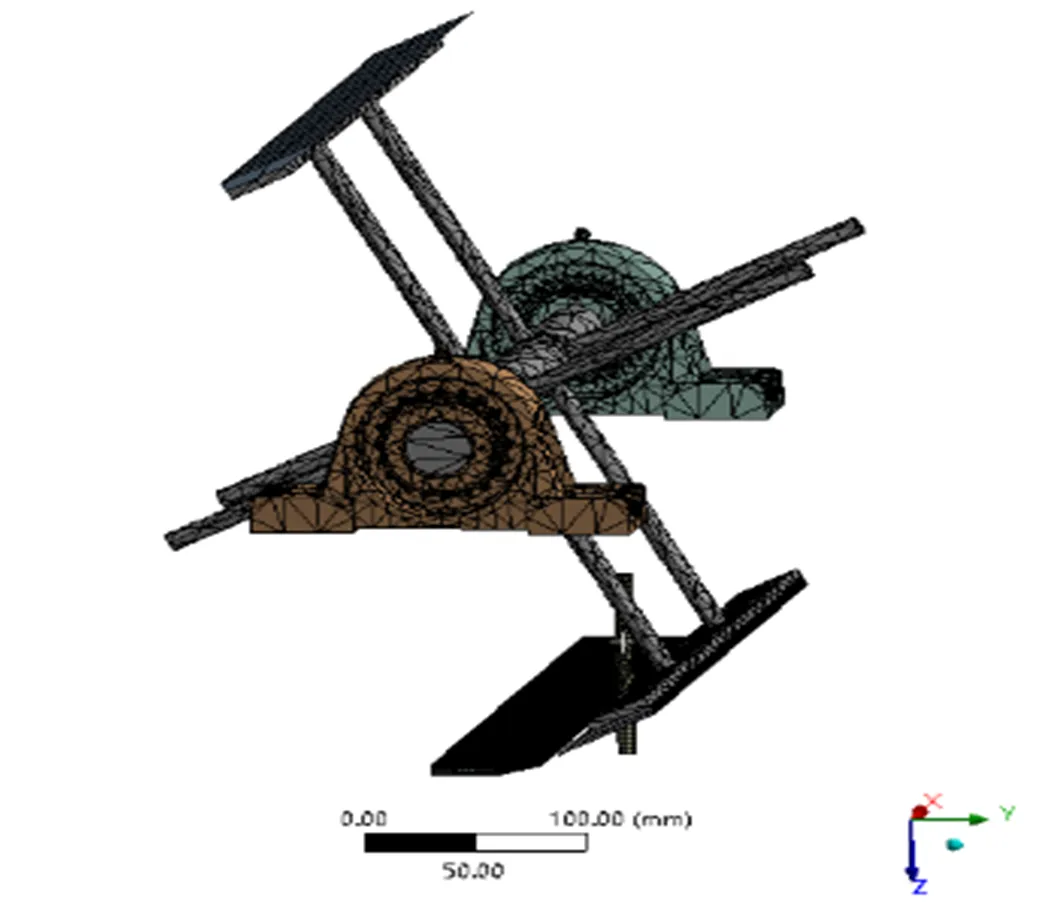

分别对马铃薯秧蔓、动刀片和定刀片进行网格划分,在DM中对马铃薯秧蔓切割部分进行切片处理并将切片后所得的各部分放入同一Part中,以使划分后的网格在各部分连接处能够保证共节点。为了保证仿真结果的精度并减少仿真计算时间,在网格划分时,对马铃薯茎秆切割部分进行网格加密处理,划分结果如图2所示。对动刀片和定刀片进行六面体网格划分,整体网格划分结果如图3所示。刚体部分网格仅有显示作用,不参与计算,划分结果共有149614个网格节点,51898个网格单元,网格质量较好,满足计算需求。

图2 马铃薯茎秆网格

图3 网格划分

2.4 施加约束

考虑杀秧装置工作时的运动状态,将动刀片固定约束在动刀支撑板上,对转动轴和轴承内圈施加转动约束,对轴承座和定刀片施加水平方向的前进速度并限制其他方向的自由度,添加接触特性,将自动接触定义为侵蚀接触。

2.5 模态分析

杀秧装置工作时,动刀转动架以一定的速度旋转,其在转动过程中有[12]:

n=60f(1)

式中:n—临界转速(rad/s);f—工作频率(Hz)。

由式(1)可知,每一个转速对应一个工作频率,为了避免动刀转动架因固有频率和工作频率相近发生共振而导致的杀秧装置破坏,需要对杀秧装置进行模态分析,以确定其固有频率。由于动刀转动架在转动过程中会产生一定的离心力,会对模态分析的结果造成影响,所以需要将动刀转动架的转动考虑在内,即进行有预应力的模态分析[13]。

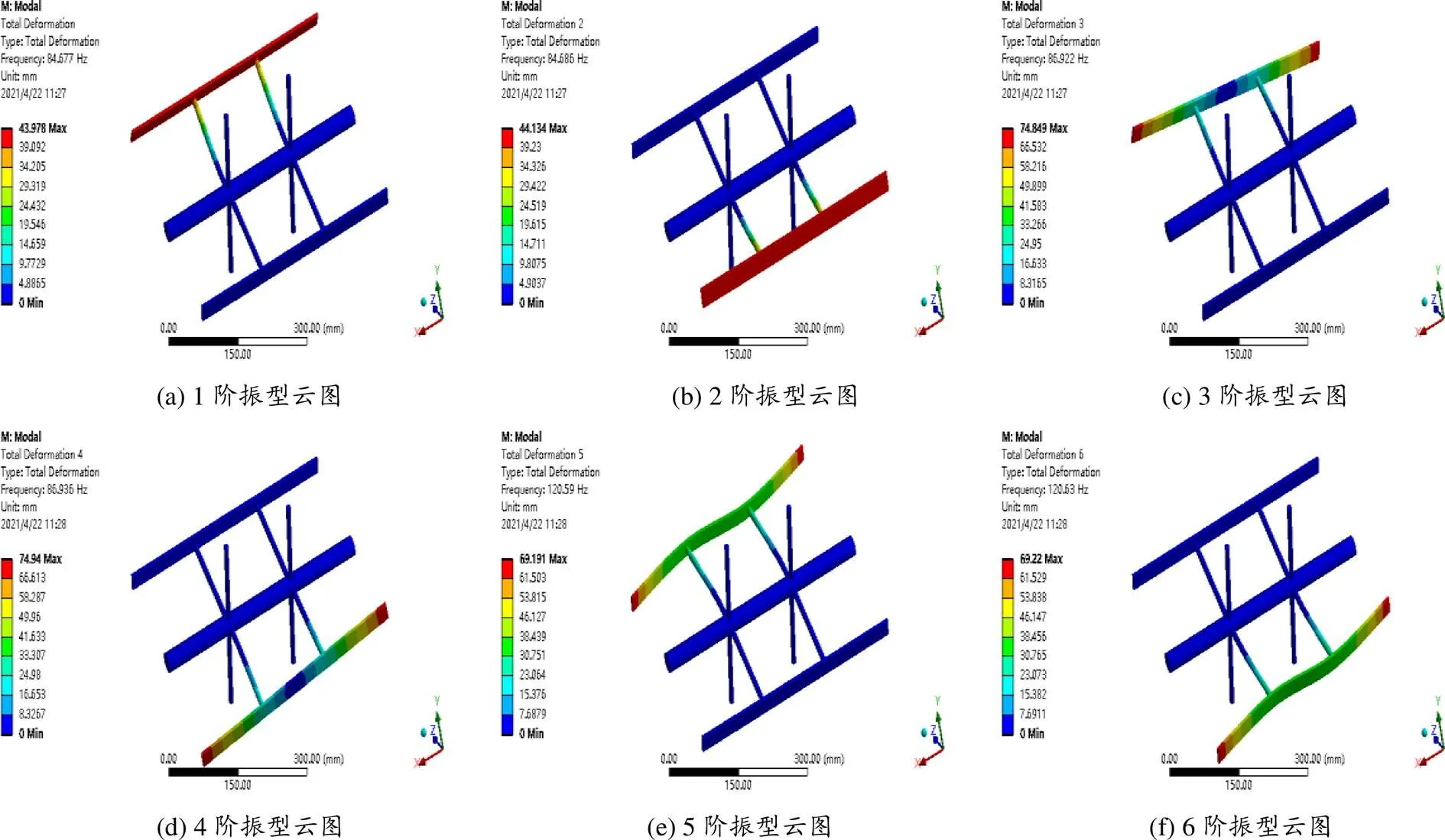

首先对动刀转动架进行静力学分析,依照实际工作状况,限制其、及方向上的位移,对其施加绕方向上的600 r/min转速,得到动刀转动架的预应力,再进行模态分析,由于低阶共振的危险性高于高阶共振,且更易于触发[14],所以本次只求取前6阶低阶振型,前6阶振型云图如图4所示,动刀转动架各阶固有频率如图5所示。

图4 动力转动架前六阶振型云图

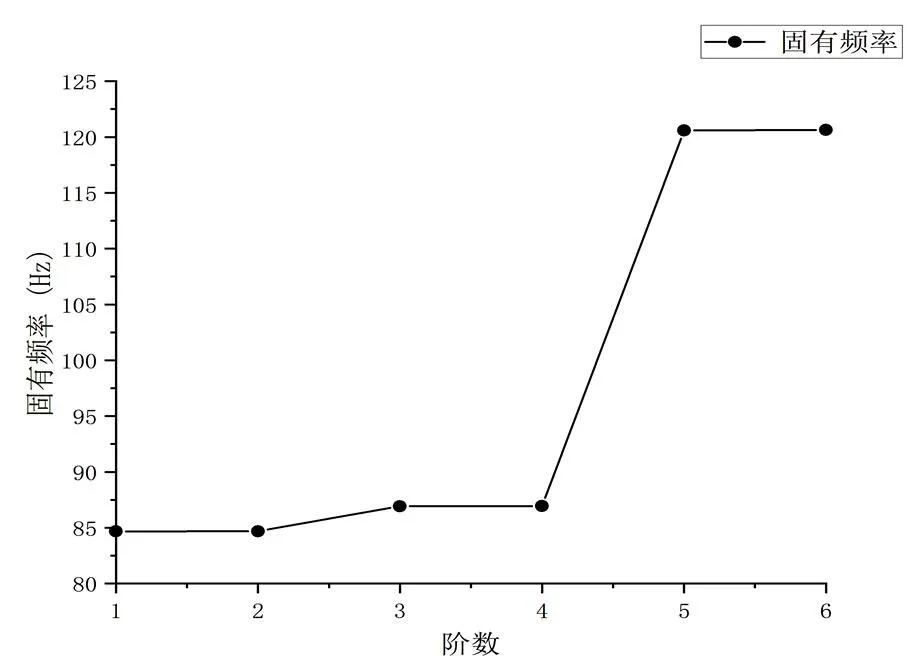

图5 动刀转动架前6阶固有频率

由图4和图5可知,动刀转动架的一阶固有频率为84.677 Hz,第六阶固有频率为120.63 Hz,随着阶数的增加,动刀转动架的各阶固有频率也不断增大。由式(1)可以计算出,最低临界转速为5080.62 r/min,远远高于动刀转动架的工作转速600 r/min~1200 r/min,而从图4中可以得知达到四阶固有频率之后动刀转动架才出现较为明显的破坏,因此动刀转动架在工作过程中不会因发生共振而破坏。由求得的模态结果可知,最大振动位移主要发生在分秧柱和动刀支撑板上,具体表现为分秧柱的弯曲和动刀支撑板的扭曲及倾斜,这是因为他们的强度相对小于转动轴,但是在满足使用要求的情况下无需进行优化。

3 仿真试验方案设计与结果分析

3.1 方案设计

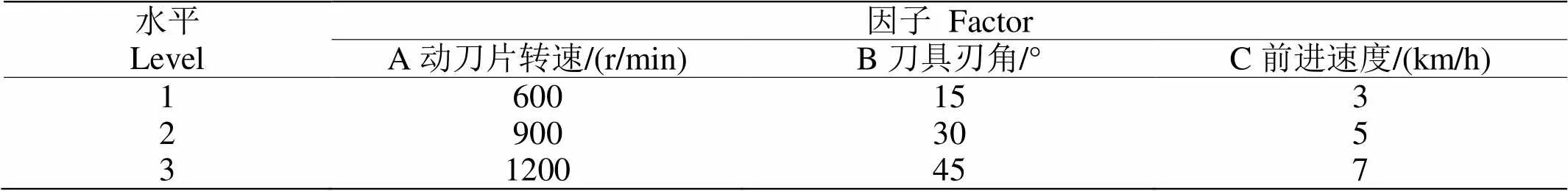

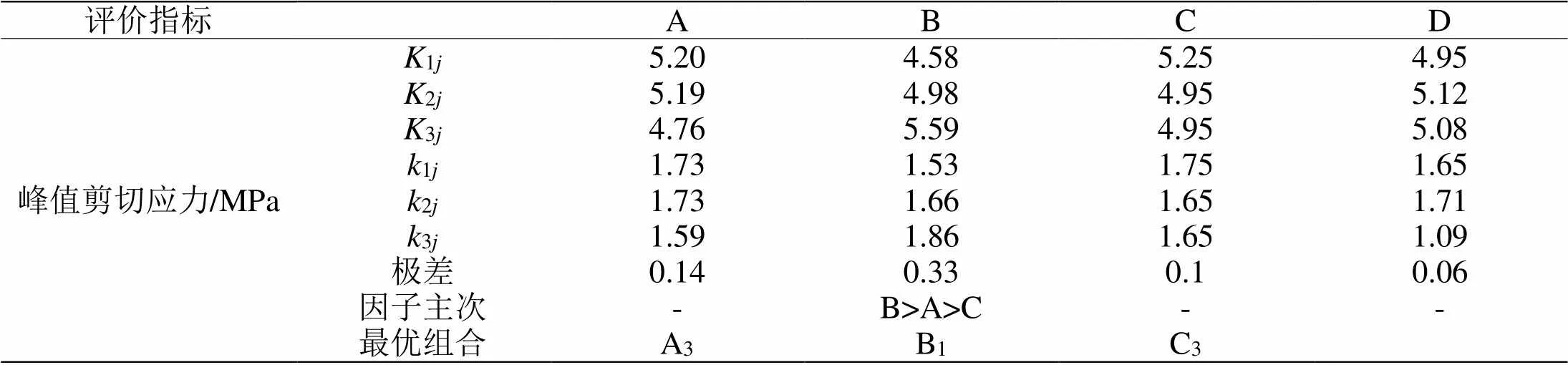

在马铃薯杀秧装置的工作过程中,影响其切割效率的因素很多,主要包括杀秧装置的结构参数、工作参数和秧蔓本身的物理特性。而马铃薯秧蔓的物理特性已经确定,需要通过改善杀秧装置的结构及工作参数,来提高其切割效率[15]。相关研究表明,刀具的切割速度和刃角对切割效率有着一定的影响[16],而马铃薯杀秧装置的切割速度由动刀片的转速和动力机械的前进速度共同组成,所以本文选取动刀片转速、刀具刃角和前进速度作为实验研究因素。农业机械的田间前进速度一般为5 km/h,所以前进速度的研究水平以5 km/h为中点上下等距浮动,而刀具刃角过大不利于切割,过小则易于折断,所以选取刀具刃角为15°~45°,动刀片的转速为600 r/min~1200 r/min,综合考虑各因素所得因子水平表见表1。按照正交表L9(34)安排试验方案,运用ANSYS Workbench/LS-Dyna对每次试验按照相应数据进行显式动力学仿真,设置时间为0.006 s,查看马铃薯茎杆在切断过程中受到的剪切应力,以峰值剪切应力为优化指标,该指标越小越好,峰值剪切应力越小表明马铃薯茎秆越容易被切断,可以降低切割能耗,提升切割效率,实验方案及结果见表2。

表1 因子水平表

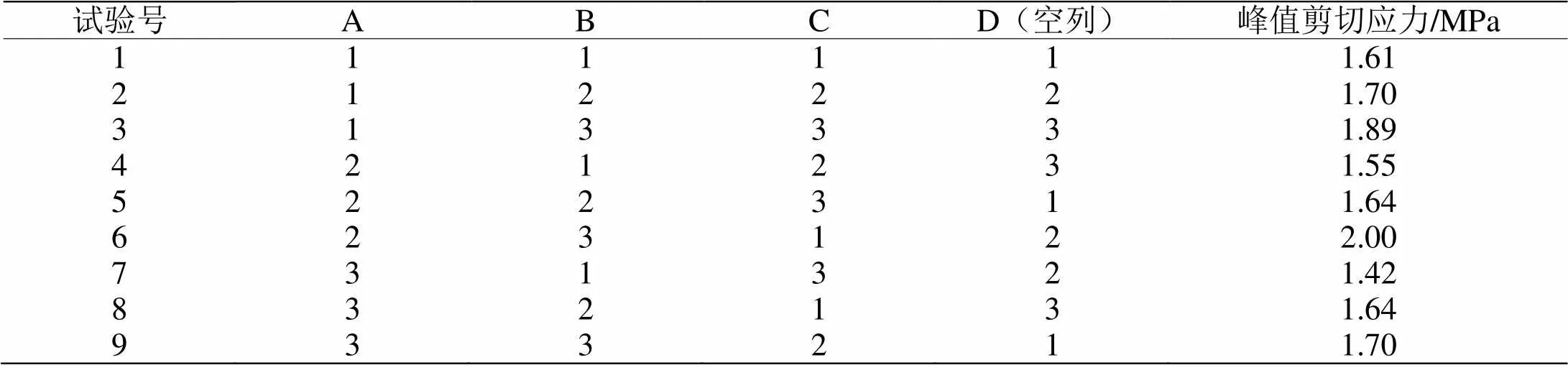

3.2 仿真结果分析

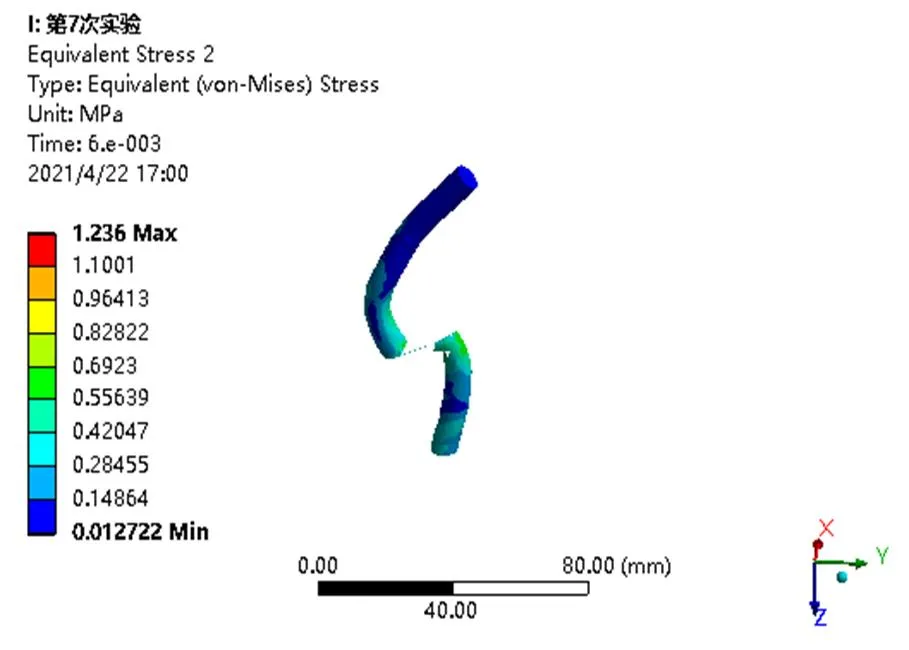

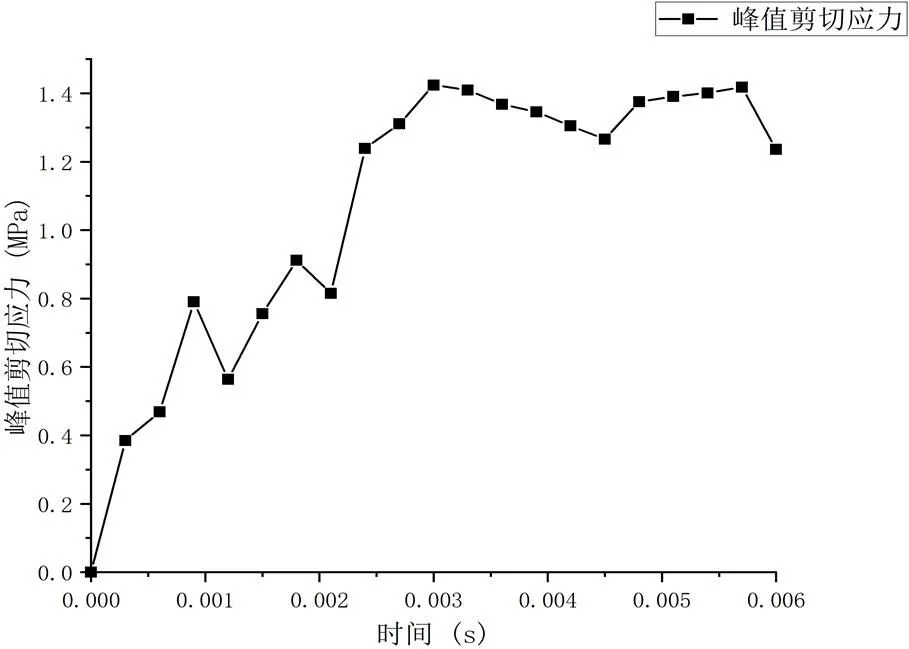

采用Excel软件和SPSS软件对仿真结果进行极差分析和方差分析,极差分析结果见表3。由极差分析的结果可知,各实验因子对峰值剪切应力的影响主次为:刀具刃角B>动刀片转速A>前进速度C。最优组合为A3B1C3,该组合也是表中最优组合,即为第7次实验,实验结果见表2,其峰值剪切应力为1.42 MPa,仿真结果图如图6所示。切割过程中马铃薯茎杆所受到的剪切应力如图7所示。马铃薯秧蔓由粗纤维束组成,当刀片与粗纤维束接触时,剪切应力上升,反之,剪切应力下降[17]。

方差分析结果见表4。由方差分析结果可知,刀具刃角B对峰值剪切应力的影响显著,动刀片转速A和前进速度C对峰值剪切应力有一定的影响力,方差分析结果符合极差分析结果,说明实验结果是可靠的。

表2 试验方案与结果

表3 极差分析

注:1j、2j、3j分别为各列1、2、3水平的峰值剪切应力之和;1j、2j、3j分别为各列1、2、3水平的平均峰值剪切应力。

表4 方差分析

注:显著性水平=0.05。

图6 仿真结束结果图

图7 剪切应力图

4 结 论

本文设计了一款小型马铃薯杀秧装置,利用Solidworks对其进行了三维建模,采用ANSYS Workbench对动刀转动架进行模态分析,利用LS-Dyna对其工作过程进行显式动力学仿真,选取动刀片转速、刀具刃角和前进速度作为影响因子,进行虚拟正交试验。主要结论如下:

(1)杀秧装置的刀具刃角为影响剪切应力的主要因子,在适当的范围内刀具刃角越小峰值剪切应力越小,越容易切割;动刀片转速和前进速度对峰值剪切应力有一定的影响,动刀片转速影响程度略大于前进速度;

(2)杀秧作业的最优组合为动刀片转速1200 r/min、刀具刃角15°、前进速度7 km/h时,此时杀秧装置对马铃薯茎秆的峰值剪切应力最小,为1.42 MPa;

(3)通过正交试验仿真对马铃薯杀秧装置的主要工作参数进行了优化,能为马铃薯杀秧装置的结构设计、工作参数优化等提供基础参考。

[1] 刘洋,高明杰,何威明,等.世界马铃薯生产发展基本态势及特点[J].中国农学通报,2014,30(20):78-86

[2] 朱聪.我国马铃薯生产发展历程及现状研究[J].安徽农业科学,2013,41(27):11121-11123

[3] 罗其友,刘洋,高明杰,等.中国马铃薯产业现状与前景[J].农业展望,2015,11(3):35-40

[4] 孙景彬,李学强,王相友.马铃薯杀秧机的优化设计与分析[J].农机化研究,2017,39(7):83-88

[5] 刘洪芹.马铃薯机械化杀秧及收获技术详述[J].农民致富之友,2019(11):25

[6] 白玉文.马铃薯机械化收获技术及机具使用[J].农机使用与维修,2017(7):94

[7] 吕金庆,杜长霖,孙玉凯,等.马铃薯杀秧机的研究现状和发展趋势[A].中国作物学会马铃薯专业委员会、甘肃省农 业农村厅、定西市人民政府.马铃薯产业与美丽乡村(2020)[C].中国作物学会马铃薯专业委员会、甘肃省农业 农村厅、定西市人民政府:中国作物学会马铃薯专业委员会,2020:6

[8] 赵庆亮.国内外马铃薯收获机械研究现状及发展展望[J].农业工程,2020,10(6):7-10

[9] 宋佳,吕钊钦,穆桂脂,等.马铃薯机械化薯秧处理现状与发展[J].农业机械,2019(11):100-103

[10] 李晓军,孙伟,张涛,等.收获期马铃薯茎秧切割及杀秧刀片设计与试验[J].干旱地区农业研究,2019,37(2):253-259

[11] 辛青青,吕钊钦,张万枝,等.马铃薯成熟期秧蔓的机械物理特性参数研究[J].农机化研究,2020(1):179-184

[12] 郭颖杰,操子夫,赵婉宁.基于ADAMS和ANSYS Workbench的秸秆粉碎抛送装置仿真分析[J].中国农机化学 报,2017,38(2):1-6

[13] 杨伟,马星国,尤小梅.基于ANSYS的齿轮装配体模态分析[J].沈阳理工大学学报,2008,27(4):71-75

[14] 蒋贤耀,王达君,刘一方,等.基于ANSYS Workbench的汽轮机叶片频率分析[J].现代制造技术与装备,2020(2):1-2

[15] 万芳新.花椒采摘机的设计与试验[J].安徽农业科学,2014,42(4):1229-1230,1253

[16] 吴良军,杨洲,段洁利,等.龙眼树枝修剪机具刀片切割力的影响因素试验[J].农业工程学报,2012,28(24):8-14

[17] 辛青青,郭子蒙,吕钊钦,等.往复式割刀切割马铃薯秧数值模拟分析[J].农机化研究,2021(1):19-22

Parameter Optimization of Potato Topping Device Based on ANSYS Workbench/LS-Dyna

SUN Si-yu1, LI Rui1, YANG Ming-jin1, WU Yi-fan1, HAN Ding-qiang1, YANG Ling1*, ZHANG Tao2, PANG You-lun2

1.400715,2.401329,

In view of the low of mechanization of potato harvesting in our country, manual work is still used to remove potato vines in many areas, which is labor-intensive, high-cost and low-efficiency. To solve these problems, this paper designed a device for potato topping. Three-dimensional modeling of the potato topping device was established by Solidworks software, and modal analysis of the topping device was carried out by ANSYS Workbench, so that the working frequency can avoid the natural frequency, so as to avoid the destruction of the topping device due to resonance. Through ANSYS Workbench/LS-Dyna, the working process of the topping device was simulated by explicit dynamic, and the virtual orthogonal simulation test was carried out with rotation speed of moving blade, cutter edge angle and forward speed as experimental factors. The range analysis and variance analysis of the simulation test results were carried out, and the optimal structure and working parameters of the topping device were obtained. Results show that the peak shear stress is the lowest when the rotating speed of the moving blade is 1200 r/min, the cutting edge angle is 15º and the forward speed is 7 km/h. At this time, topping work is easy.

Potato; topping device; parameter optimization

S225.7+1

A

1000-2324(2021)05-0799-06

2021-06-13

2021-06-28

重庆市科学技术局技术创新与应用发展专项(cstc2019jscx-gksbX0108)

孙思宇(1998-),男,硕士研究生,专业方向:机械设计. E-mail:1044845200@qq.com

通讯作者:Author for correpondence. E-mail:yangyaoling2000@126.com