油缸断裂故障分析及改进措施

2021-12-15郑宝义

郑宝义 高 生

(三一重型装备有限公司,辽宁 沈阳 110027)

0 引言

巷道修复机是一种集破岩、除渣、侧卸、挖掘水沟及侧掏皮带机下方的浮煤等多项功能于一身,在狭小巷道内完成各项复杂作业的设备。油缸是设备重要的执行元件,巷道修复机所用油缸有动臂油缸、斗杆油缸、铲斗油缸、中间臂油缸和推土铲油缸等,其复合动作均通过调节油缸来实现[1]。其中,斗杆油缸动作最频繁,斗杆油缸的推拉力直接决定设备挖掘力,因此斗杆油缸也是故障发生最高的部件[2]。油缸出现的主要故障包括油缸漏油和活塞杆断裂两大类,其中前期故障以油缸漏油为主,漏油又分为杆漏和内漏两种;随着油缸使用时间不断增加,发生的故障多以活塞杆断裂为主,断裂形式分为油缸的杆头焊接部位及螺纹部位断裂和油缸的活塞杆中部断裂等[3]。通过对设备进行故障总结分析以及制定相应改进措施,可以为后人进行设备结构设计提供借鉴。

1 故障介绍

巷道修复机工作在泥岩和半煤岩巷道内,岩石平均硬度为F5-F6,巷道断面尺寸为3m×4m矩形巷道,每天三班连续工作,每班工作3小时,每班进尺4.8m,修复及除渣效率19.2m3/h。

设备在运行过程中,斗杆油缸共断裂两次,第一次在坡度为12°的下坡时,设备运行109小时,油缸在缸杆伸出最长540mm处断裂;第二次在水平巷道内工作,设备在更换油缸后工作45小时,油缸在缸杆伸出430mm处断裂,两次断口均显示为脆断裂纹油缸断裂如图 1 所示。

图1 油缸断裂图

2 原因分析

在油缸缸杆断裂处未观察到明显的塑性变形,断口与缸杆成垂直角度,断口处表面平齐,断口边缘无明显剪切痕迹。根据油缸缸杆断裂形式初步判断,材料缺陷可能性较大。

下面分别从设计、材料以及工况三个方面详细分析断裂原因。

2.1 设计分析

油缸的类型为双作用单活塞杆液压缸,结构形式采用两铰点销轴联结。

设备系统压力P=21MPa,工作最大负载F≤100kN,缸筒

速比不宜过大,否则无杆腔回油流速过高将形成很大背压。但也不宜过小,不然活塞杆直径相对缸径太细,稳定性差,此油缸速比为1.89。

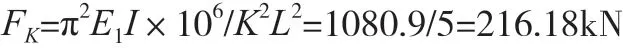

活塞杆稳定性计算:F≤FK/nK

式中:F—活塞杆的作用力,F=55.7kN;FK—活塞杆弯曲失稳临界压缩力,N;nK—安全系数,通常取nK≈3.5~6,取nK=5;E1—实际弹性模数,E1=1.8×105MPa;I—活塞杆横截面惯性矩,I=0.049d4=0.45×10-6;K—液压缸安装及导向系数,K=2;L—液压缸行程,L=430 mm。

所以,F≤FK/nK,达到稳定性要求,油缸满足强度要求。

2.2 材料分析

对故障油缸缸杆取样分析检验,分析内容及结果如下。

2.2.1 宏观分析

由图2可知,油缸杠杆没有明显塑性变形,属于脆性断裂。在断口处有部分位置淬硬层发生脱落。从断口分析,断面存在近20mm的高度差异,断口整体呈现灰色,可明显观察到裂纹源、裂纹扩展区、瞬断区和剪切唇的存在,并肉眼可见大量二次裂纹。

图 2 油缸杠杆的断口宏观形貌

2.2.2 硬度测量

利用线切割在油缸杠杆断裂处从表面到心部取样,进行磨抛后,利用硬度计对试样进行硬度测试。具体结果如表1所示。

表1 油缸缸杆的硬度

从表1中可已看出,油缸杠杆表面硬度最大值约为734HV(62HRC),该值随着深度的增加逐渐降低。当离表面距离超过2.3mm时,其硬度基本与心部硬度相同。该油缸杠杆的淬硬层深度在2.2mm~2.5mm,并且淬硬层硬度相较于标准(53HRC~58HRC)略有偏高,这可能导致淬硬层韧性不足。

2.2.3 金相检测分析

利用线切割靠近断口处沿油缸杠杆径向取样进行磨抛、腐蚀后,采用倒置金相显微镜进行显微组织观察。

由图3可见,油缸杠杆表面存在白亮层,其为镀层。淬硬层组织为板条状马氏体,随着距离逐渐向心部延伸,逐渐在晶界处有少量的块状铁素体出现,此时为块状铁素体+板条马氏体组织。在油缸杠杆心部,可明显看到有大量的铁素体存在,铁素体呈网状或半网状分布,其他为细片状珠光体。

图4(a)为油缸杠杆光杆外表面光镜图,在图上可清晰看出在光杆表面沿垂直于轴向方向存在较多裂纹。图4(b)为油缸杠杆截面光镜图,可清晰看出在靠近光杆表面位置,分别分布有垂直和平行于外表面的裂纹,其中垂直于外表面的裂纹长度超过40μm,其在反复受力过程中,易发生扩展,作为裂纹源,发生断裂。平行于外表面的裂纹,其在反复受力过程中,发生扩展,易造成淬硬层脱落。

图 3 油缸杠杆的金相组织

图 4 油缸杠杆表面光镜图

2.2.4 断口分析

分别在断口表面裂纹源区、裂纹扩展区和瞬断区等位置取样,经酒精超声波清洗后利用扫描电镜(SEM)对试样进行微观形貌观察。

由图5可知,在油缸杠杆裂纹源处看到有由油缸杠杆表面向内部延伸的裂纹。在剪切唇处,可清楚看到靠近油缸杠杆表面存在较多孔洞。这些缺陷在油缸杠杆工作过程中,受到反复的拉-压作用,会逐渐聚集形成裂纹,最终导致断裂。

图5 油缸杠杆裂纹源及剪切唇处 SEM 形貌

由图6可知,油缸杠杆纹扩展区断口主要由舌状花样、河流花样、解理台阶等混合组成, 并且部分位置存在二次裂纹,沿着河流花样的解理阶有部分裂纹存在,说明材料的脆性较高。因此,该区域属脆性断裂。

图6 油缸杠杆裂纹扩展区 SEM 形貌

油缸杠杆瞬断区主要由舌状花样、河流花样、解理台阶及撕裂棱等混合组成,属于典型的解理断口显微形貌,因此该区域属脆性断裂。

经过材料分析表明:油缸杠杆外表面存在大量垂直于轴线方向的微裂纹,裂纹向油缸杠杆内部延伸深度可达40μm以上,并且在油缸杠杆表层存在较多孔洞。油缸杠杆在工作过程中做往复运动,主要承受轴向拉-压作用力和一定的弯曲应力,其表面的微裂纹和孔洞等缺陷,在力的作用下,发生延伸和扩展,最终导致油缸杠杆断裂。此外,油缸杠杆表面组织为马氏体,其硬度为57HRC~62HRC,略高于要求的53HRC~58HRC,较高的表面硬度导致其表层韧性较差。

2.3 工况分析

事故发生在两种工况,一种工况为12°斜坡;另一种工况为水平巷道。通过受力分析,油缸属于二力杆,两端受力,本身只受轴向力不受弯矩,无径向力;而此次油缸断裂在伸出最大处明显因受较大弯矩导致突然脆断。

根据现场情况分析,油缸断裂跟12°斜坡与水平巷道等工况无关,主要由于斗杆臂架集料堆满导致油缸活动受限,活塞杆伸出最大导致缸杆与缸筒产生径向力,由此产生较大弯矩,弯矩超出材料刚度导致活塞杆断裂。

通过设计、材料和工况三个方面分析,找出该油缸杠杆的失效模式属于脆性断裂。油缸杠杆表面有微裂纹和孔洞等缺陷,在反复的拉-压作用力下,缺陷发生扩展,导致油缸杠杆承受交变应力的能力下降而发生脆性断裂;同时局部结构设计不合理,限制油缸运动空间,使油缸缸杆受到弯矩作用,综合造成油缸缸杆断裂故障。

3 整改方案

整改方案分别从设计和材料检验两个方面进行,完全解决油缸缸杆断裂故障。

首先对油缸材料进行严格检验,保证油缸缸杆强度和刚度达到设计要求,图纸标定的许用硬度大于800HV,活塞杆表面硬度:53HRC~58HRC,对不合格产品进行返厂处理。

其次,对油缸下部结构件进行改进。原油缸臂架采取箱式结构,上部有防护板防止重物掉落撞坏油缸,下部是全封闭空间。在保证结构强度前提下,在臂架下方开两个方形孔,使作业时上方碎石和煤渣掉落到腔体内部,通过方形孔排出臂架外,避免造成沉积,最终限制油缸活动范围使其承受弯矩,从而造成断裂[4-5]。

4 结论

现有某型号巷道修复机在煤矿巷道维修使用过程中发生了斗杆油缸缸杆断裂故障,设备使用工况为泥岩和半煤岩工况,岩石硬度为F5~F6,设备运行109小时发生斗杆油缸缸杆断裂故障,再更换油缸后运行45小时后又断裂,为精准地找出故障根本原因,在油缸返司后第一时间对其进行了机械性能和材料化学成分检验,分别从设计计算、产品质量及使用工况三个方面进行了分析,根据分析结果得出故障原因。该油缸杠杆的失效模式属于脆性断裂。油缸杠杆表面有微裂纹和孔洞等缺陷,在反复的拉-压作用力下,缺陷发生扩展,导致油缸杠杆承受交变应力的能力下降而发生脆性断裂。针对故障原因制定改进对策,为巷道修复机油缸及臂架的设计、制造及故障分析提供了借鉴和帮助。