二次盐水精制工艺技改效果分析

2021-12-14李迎堂王万金

张 琦,李迎堂,王万金

(山东大地盐化集团有限公司,山东 潍坊 262725)

氯碱生产企业的二次盐水精制生产工艺目前已经相当成熟、可靠,因此在抓好质量和管理工作的同时,节能降耗成为一项重要的工作内容,针对二次盐水精制生产工艺中酸、碱、除盐水消耗大的问题,山东大地盐化集团有限公司(以下简称“公司”)与有关技术单位合作进行了二次盐水精制工艺技术改造,取得了比较理想的效果。

1 二次盐水精制工艺介绍

1.1 工艺原理

二次盐水精制是利用螯合树脂的吸附和脱吸作用,将一次盐水工序送来的合格一次精制盐水通过螯合树脂塔设备经过吸附净化处理,使其中的钙、镁、锰、铁等金属离子得到更进一步去除,制成满足电解系统生产需要的合格精制盐水。螯合树脂是一种离子交换树脂,与普通树脂不同的是,它能吸附金属离子形成环形结构,如鳌钳物,故称螯合树脂。螯合树脂就是通过吸附、脱吸、再生这三个步骤,释放出吸附的金属离子,然后恢复自身原有的特性。

1.2 流程介绍

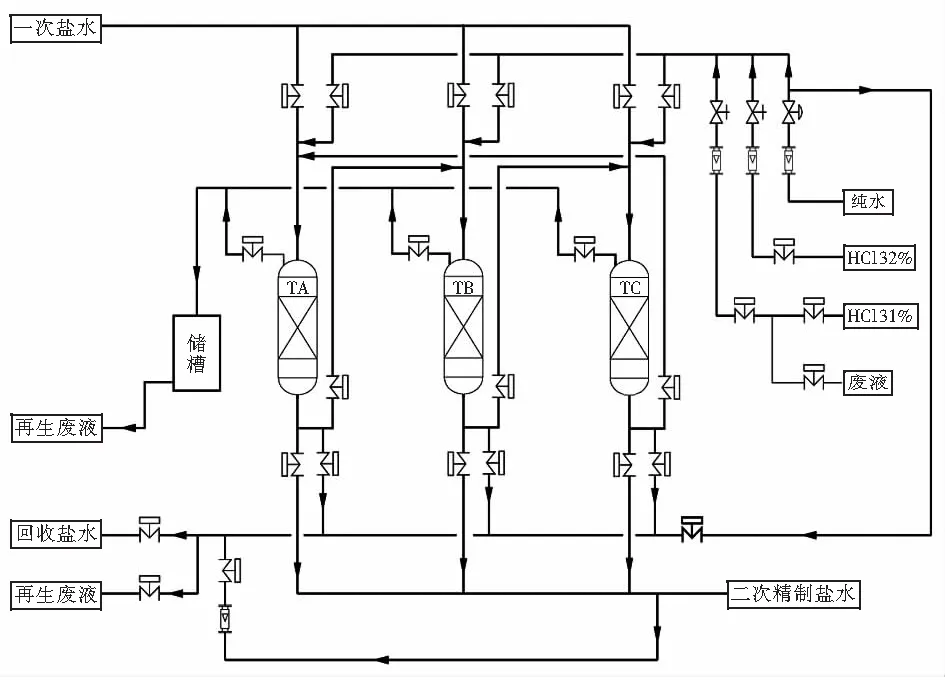

二次盐水精制一般采用三塔流程,也有企业采用二塔流程。三塔流程的优点是始终两塔运行,一塔再生或等待,运行塔主塔承担主要生产负荷,辅助塔起辅助吸附和保护作用,这种工艺保险系数大,缺点是投资大,占地面积大,工艺复杂;两塔流程工艺简单,一塔运行一塔再生,也能满足生产需要,从工艺安全角度考虑,不如三塔流程保险。公司采用的是三塔流程,技术改造前工艺流程见图1。

1.3 流程叙述

一次盐水经过升温到60 ℃±5 ℃,从树脂塔主塔顶部进入,经过树脂吸附后的盐水从树脂塔底部送往保护塔顶部,经过保护塔内的树脂吸附后从保护塔底部送往精盐水罐。树脂塔运行模式为两塔串连一主一辅在线运行,另一台下线隔离进行树脂再生。主塔下线再生后,辅塔晋升为主塔,再生塔上线成为辅塔。为增强树脂的活性,确保进入电槽的精制盐水质量连续长久达标合格,下线塔(作为主塔)中吸附了大量多价阳离子的树脂需要每隔72 h用盐酸和烧碱进行循环再生还原一次。离子交换塔的切换和树脂的再生还原根据设计程序自动进行。

图1 二次盐水精制工艺流程图Fig.1 Process flow chart of secondary brine refining

1.4 再生废水种类及数量

螯合树脂再生过程中,会产生大量的酸、碱、盐、废水,按15万t/a烧碱产能设计,树脂塔技改前再生程序及每步废水生成量见表1。

表1 树脂塔技改前再生程序及废水生成量Tab.1 Regeneration procedure and wastewater generation before technical transformation of resin tower

从表1可看出,树脂塔每再生一次共计使用除盐水314 m3,31%盐酸12.5 m3,32%烧碱7.71 m3,盐水81 m3。除盐水消耗量较大,酸碱消耗多,增加公司生产成本。这么多废水需回收到一次盐水工序,动力负荷和一次盐水工序生产负荷也同比增加。

2 技术改造措施

2.1 技改方法

为了达到节能降耗的目的,公司和淄博一技术单位合作,通过工艺改进,充分利用仪表风的吹出功能,改变螯合树脂塔再生操作运行模式,用仪表风替代一部分除盐水进行置换和水洗,减少了废水总量和酸碱消耗,除盐水和酸碱的使用量明显减少,降本增效非常显著。

2.2 技改后的工艺流程(图2)

图2 技改后二次盐水精制工艺流程图Fig.2 Process flow chart of secondary brine refining after technical transformation

2.3 技改后再生工艺步骤

(1)排出盐水。用0.6 MPa的纯净仪表风排出树脂塔中的盐水,为除盐水反洗树脂做准备。

(2)反洗。用除盐水疏松被压缩的树脂层。用于反洗的除盐水从树脂塔底部供给,废水从树脂塔的顶部排出(反洗水量不满罐,水层在树脂层以上即可,目的是为了松动树脂)。

(3)排水。用仪表气排出树脂塔中的清洗水。

(4)酸洗。用稀释的HCl溶液洗脱吸附在树脂上的物质,31%盐酸用除盐水通过混合器稀释至约7%。稀HCl溶液从塔的中间部分向下输送到树脂层,酸洗过程要足量。

(5)鼓泡。停止进、排酸洗液,用仪表气鼓泡,使树脂层与盐酸充分反应,仪表气从塔的底部进入。

(6)沉降。停气,静压沉降因鼓泡而沸腾的树脂层。

(7)排废酸液。用仪表气排出树脂塔中的稀HCl溶液,仪表气从树脂塔顶进入。

(8)水洗。用除盐水洗涤树脂塔中残留的HCl溶液,除盐水从树脂塔的中部进入,废水从树脂塔的底部排出。

(9)鼓泡。用仪表气鼓泡,使树脂层与弱酸水充分反应。仪表气从塔的底部进入。

(10)沉降。沉降因鼓泡而沸腾的树脂层。

(11)排水。用仪表气排出树脂塔中的弱酸水

(12)水洗。用除盐水洗涤树脂塔中残留的HCl溶液。除盐水从树脂塔的中部进入,废水从树脂塔的底部排出。

(13)鼓泡。用仪表气鼓泡,使树脂层与弱酸水充分反应。仪表气从塔的底部进入。

(14)沉降。沉降因鼓泡而沸腾的树脂层。

(15)排水。用仪表气排出树脂塔中弱酸(废)水。

(16)碱洗。32%的NaOH用除盐水经过混合器稀释至约4%。稀NaOH溶液从树脂塔的中部供入到树脂层,弱碱水从树脂塔底部排出。

(17)鼓泡。用仪表气鼓泡,使树脂层与碱液充分反应,仪表气从塔的底部进入。

(18)沉降。沉降因鼓泡而沸腾的树脂层。

(19)排碱水。用仪表气排出树脂塔中的稀碱水。

(20)水洗。用除盐水洗涤出塔树脂塔中残留的NaOH溶液。 除盐水从树脂塔的中部输入,废水从塔的底部排出。

(21)鼓泡。停止进—排液,用仪表气鼓泡,仪表气从塔的底部进入。

(22)沉降。沉降因鼓泡而沸腾的树脂层。

(23)盐水置换及填充。用盐水将树脂塔中残留的含少量稀NaOH的水溶液置换出来。盐水从树脂塔底部进入,废水从树脂塔顶部排出。

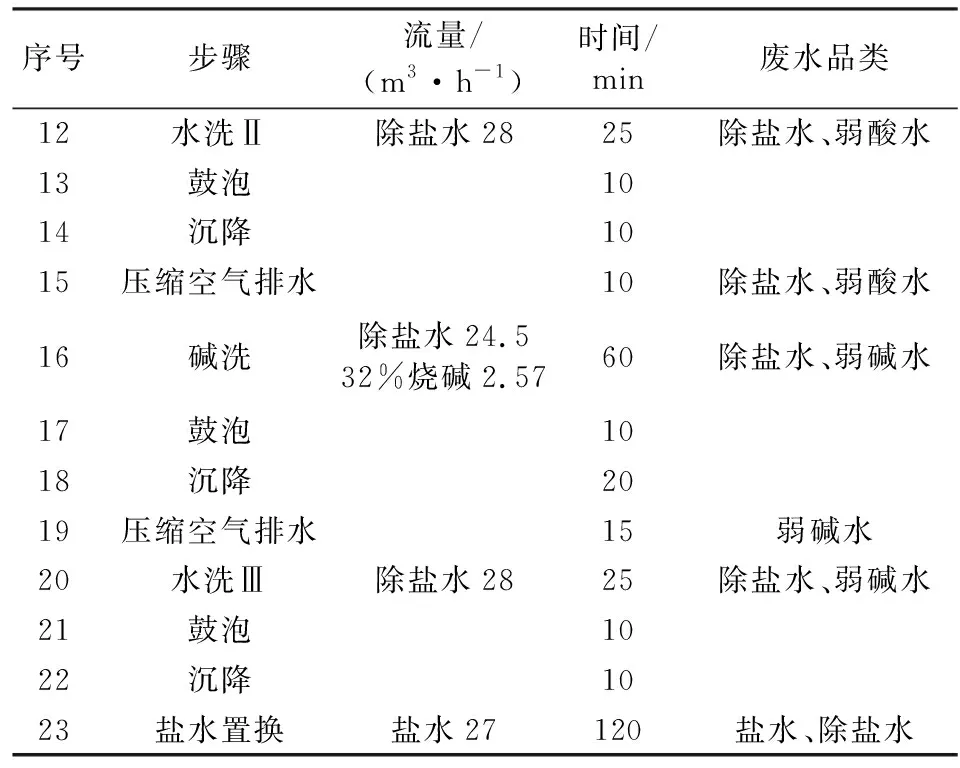

2.4 技改后树脂塔再生程序及每步废水产生量(表2)

表2 技改后树脂塔再生程序及废水生成量Tab.2 Regeneration procedure of resin tower and wastewater production after technical transformation

续表2 (Continue)

从表2可看出,技术改造后,螯合树脂塔每再生一次共计使用除盐水87 m3,31%盐酸5 m3,32%烧碱2.57 m3,盐水54 m3。大幅度降低了除盐水和酸碱的消耗,节能降耗效果显著。

3 改造后效果

产能15万t烧碱/a,每24 h再生一塔,1 a共节约费用(按照330 d计算,除盐水价格6.1元/t,32%烧碱900元/t)。

除盐水:(314-87)×330×6.1=45.70万元/a

烧碱:(7.71-2.57)×330×900=152.658万元/a

减少盐水负荷:(81-54)×330=8 910 m3/a

全年共节省费用:45.70+152.658=198万元。

此项技改1 a可收回全部投资费用,技改成效明显。

4 结语

二次盐水精制是氯碱生产中关键工序,高质量精制盐水是离子膜电解装置高效、低耗、安全、稳定运行的必要条件,公司通过此项技术改造,达到了节能降耗的预期目的,二次精制盐水质量没有受到丝毫影响,这说明二次盐水精制技术改造非常成功。氯碱企业发展至今,生产工艺日臻完善,降本增效的空间越来越小,公司需加强管理创新和技术创新,不断发现新的节能降耗方法和技术突破点。