百冠研发多功能无菌灌装生产线

2021-12-14高郁林

高郁林

2002 年汇源果汁集团巨资引进PET 瓶无菌冷灌装生产线算起,国内已有20 年无菌冷灌装技术的使用、研发、积累、突破经验。

廊坊百冠包装机械有限公司根据技术趋势和客户需求,于2019 年推出30000~36000b/h GWJX×HP 系列多功能无菌吹灌旋生产线,满足多种产品生产需求,把无菌灌装技术提升到了新高度。截至2021 年9 月底共售出21台套。客户现场设备使用情况良好,无菌保持性稳定可靠,满足了客户多品类生产的需求。

一、PET 瓶无菌灌装产品分类和定义

A)物料PH 值划分:高酸产品,PH 值≤4.5。

低酸产品,PH值>4.5,其中PH值在6~7之间定义为中性产品。

B)物料内容物划分:清汁、浊汁、低粘度、高粘度、含纤维、含果粒等。

C)灌装方式划分:接触式灌装、非接触式灌装。

D)包装形式划分:碳酸产品、非碳酸产品。

百冠认为多功能无菌灌装技术的定义是:一套无菌灌装生产线同时满足灌装中性产品,满足多内容物兼容灌装能力,满足接触式与非接触式灌装且可快速切换,兼容含气与不含气产品的灌装技术。

百冠 GWJX 生产线实现上述多功能灌装,设备质量和无菌安全性达到国内先进水平,无菌生产周期达到120小时。该线集成专用的无菌混比系统,无菌工艺流程采用百冠成熟的“湿法杀菌”平台研发,该平台在国内有超过60 套的成熟应用,微生物安全性和机械稳定性可靠。该线完全兼容碳酸、非碳酸生产,并可延伸至敏感型非碳酸中性产品,兼容含果粒灌装、含纤维灌装、高低粘度物料灌装。

二、百冠多功能无菌生产工艺要求

无菌灌装生产技术的关键是保证灌装、旋盖后的饮料内部微生物控制在允许范围内,即达到“商业无菌”。

为了保证无菌灌装的成功,生产线必须满足以下基本要求:

A)无菌料液 — UHT 杀菌及无菌罐保存,无菌保持周期≥120 小时。

B)无菌环境建立 — 灌装主机无菌区域,通过标准COP、CIP、SIP、SOP 程序建立无菌环境。

C)无菌环境维持 — 初高效过滤环境空气,保持正压维持无菌环境。

D)空瓶和盖子无菌 — 通过PAA 湿法杀菌达到包材无菌状态。

E)无菌压缩气/无菌CO2— 无菌级过滤器过滤处理。

F)无菌水 — UHT 杀菌处理。

G)物料与CO2混比 — 无菌混比过程实现。

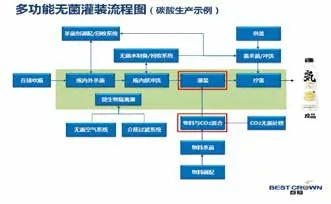

三、生产工艺流程图

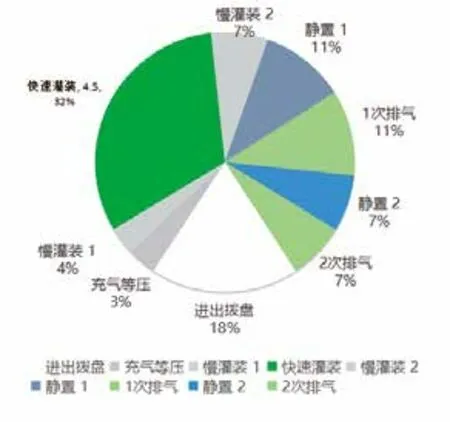

图1.多功能无菌灌装流程图(碳酸生产示例)

图1.是标准的多功能无菌灌装生产工艺流程,满足传统常规无菌灌装和碳酸无菌灌装要求,在原标准无菌灌装工艺流程中,增加CO2无菌处理、物料与CO2无菌混比过程,同时无菌灌装主机灌装系统采用多功能无菌灌装阀,可实现非碳酸非接触式灌装和碳酸接触式灌装过程。同时,无菌线采用标准的中性培养基验证方案,需要验证无菌混比系统、无菌灌装机系统、无菌罐系统的无菌性能,要求满足120 小时的验证标准。

四、GWJX25HP 设计要求

非碳酸吹灌旋主机速度达到40000 b/h(500ml)。碳酸吹灌旋主机速度:36000 b/h(500ml)。瓶型适用容量250 ~ 1500ml,直径50 ~ 100 mm,瓶高150 ~300 mm。瓶坯材料PET,瓶口28mm。

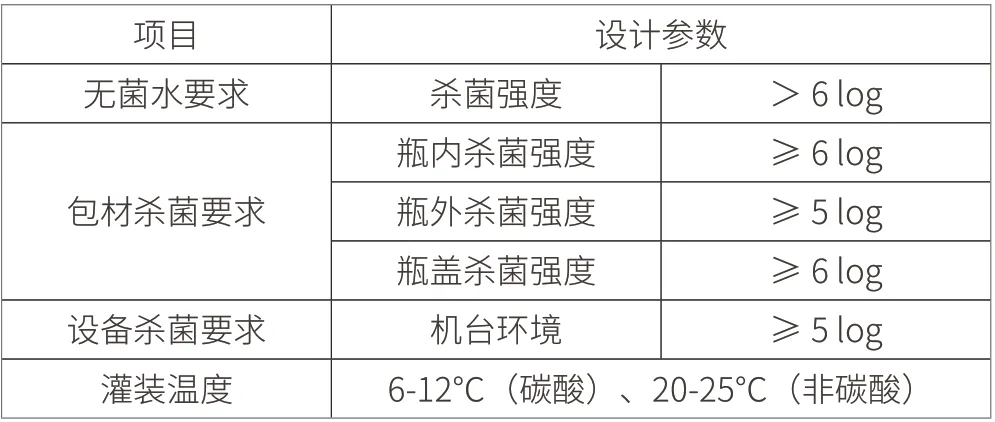

五、项目设计无菌工艺参数

表1.无菌灌装工艺参数

无菌灌装安全性、稳定性最关键的工艺参数就是对设备的无菌状态建立和杀菌保持,百冠通过多年的经验积累,采用目前安全的湿法杀菌方式,对包材和机台环境,进行彻底的杀菌,稳定达到表1 的杀菌强度要求。

六、主要结构和技术创新

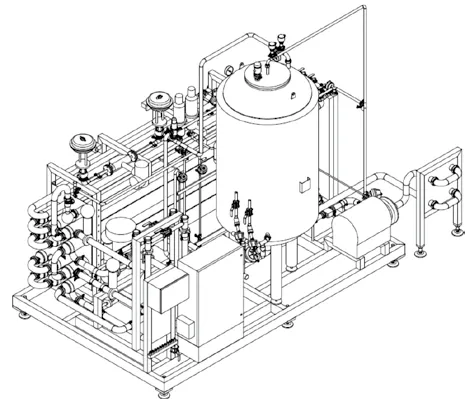

生产线主要包括洁净型吹瓶、空瓶杀菌、无菌水冲瓶、多功能灌装、伺服旋盖和盖杀菌等单元。辅机部分包括无菌水制备、消毒液制备、无菌阀组控制、无菌缓存、CIP在线清洗、尾气中和排放等单元,以及化学品供应中心等设备。集成多功能无菌灌装阀、隔离式瓶提升系统、灌装过程控制系统、无菌型混比系统、空瓶喷冲杀菌、盖子杀菌冲洗与输送、无菌水冲洗、无菌高速伺服旋盖、灌装无菌气路分离、产品回路无菌保持、空瓶喷冲压力检测、无菌型气液混合等多项自行研发新技术。

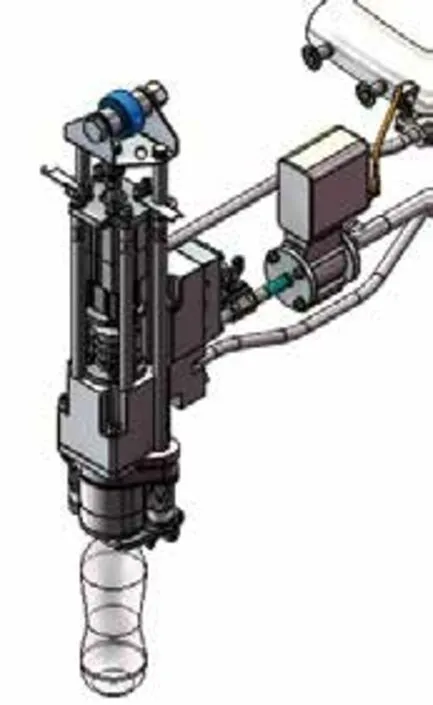

1.多功能无菌灌装阀

无菌灌装系统及灌装阀是关键的部件。多功能灌装阀结构设计的合理性关系到无菌灌装过程是否稳定、可靠,并实现多功能灌装的重要保障。百冠创新地进行了灌装阀结构设计,研发出基于标准中心柱式灌装技术的多功能无菌灌装阀。见图2。

灌装方式采用碳酸产品接触式等压灌装/非碳酸产品非接触式非等压灌装方式;灌装阀具有粗/精双速灌装方式,确保灌装容量高精度;灌装阀背压和瓶内泄压采用独立回路系统设计,这种相互隔离的结构设计确保无菌安全性;同步兼容碳酸/非碳酸产品灌装,无需任何换型件(瓶口尺寸相同)。灌装阀中心柱“伸缩密封件”采用进口复合材料制造,保证关键零部件质量稳定可靠。灌装阀可灌装纤维或 3× 3×3 果粒产品(非接触)。该灌装阀在满足无菌灌装工艺性要求下,可进行标准的CIP 清洗/SIP 杀菌流程,各关键密封件/弹簧件等均达到年度维保时间≥6000 小时的标准要求。

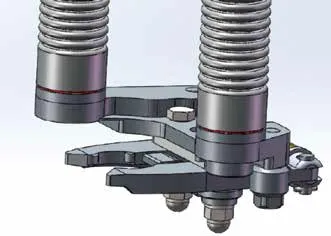

2.隔离式瓶提升系统

图2.多功能无菌灌装阀

图3.隔离式瓶提升系统

该部件在灌装过程中,要满足其上下往复升降运动,同时也要实现无菌灌装机滑动部位的内/外机械隔离功能。该机构和多功能灌装阀集成一体,维护简单,全自动提升机构设计方案。根据产品特性自动设定“提升/不提升”状态,完成碳酸产品接触式灌装,非碳酸产品非接触式灌装功能。灌装隔离罩外部设有独立驱动系统,实现上下升降动作,并通过动态“伸缩密封”实现内外非接触隔离。

3.产品灌装过程控制工艺

图4.灌装过程

碳酸灌装过程:空瓶进-充气等压-慢速灌装-快速灌装-慢速灌装-关阀静置-排气-静置-排气-实瓶出。根据物料产品配方特性,灌装过程可以调整为“快速灌装-慢速灌装”或“全部快速灌装”方式。

非碳酸灌装过程:空瓶进-慢速灌装-快速灌装-慢速灌装-关阀静置-实瓶出。同样根据物料产品配方特性,灌装过程可以调整为“快速灌装-慢速灌装”或“全部快速灌装”方式。

碳酸灌装方式与非碳酸灌装方式,通过程序可以实现一键切换产品品类和产品配方的在线转换(接触式灌装与非接触式灌装的快速转换)。各工位设定时间可根据产品物料特性,在人机界面上实现方便的参数调整,实现稳定的灌装过程。

4.无菌型混比系统(碳酸无菌)

图5.无菌型混比系统

该无菌碳酸生产过程的重要设备首先需要实现内部物料通道的无菌化设计,还要按气液混合要求完成CO2自动在线混合,系统设有混合后物料无菌储罐。关键混比核心硬件采用质量流量计控制CO2混合精度。根据客户需求,可选配无菌型CO2在线监测仪,标配管式换热降温系统,集成独立专用的CIP 清洗和SIP 杀菌功能,达到设备无菌工艺性要求。该系统标配快速灌装产品切换装置。CO2含量3-8.4 g/L( 6-12℃)。混比精度≤ ±0.1 vol。

5.空瓶喷冲杀菌单元

瓶内杀菌。标准双大盘湿法喷冲杀菌,累计时间>10s,耐腐蚀高分子材料喷嘴具有强劲的机械冲刷力,提高了杀菌剂化学效果,可以轻松去除冷污点。喷嘴可伸到瓶子内部,降低冲洗死角并提高灭菌效率,杀菌强度保证≥6 log。喷嘴喷冲压力检测传感器具有低压“监测报警”功能,保证压力>2.5 bar。

瓶外杀菌。定制角度扇形喷嘴具有强劲的机械和化学处理能力,对瓶口、瓶颈、瓶身和瓶底各外部全面彻底杀菌。上中下3 层均布置多道喷嘴,实现杀菌强度≥5 log。目前,采用湿法杀菌方式,瓶内杀菌强度可以非常可靠的达到所需要的杀菌强度,设备设计需要关注的是消毒液的残留控制技术。

图6.瓶外杀菌

6.盖子杀菌、冲洗与输送单元

螺旋盘式输送浸泡喷冲杀菌时间>60s,盖杀菌槽内部配置多组喷嘴,保证强劲的机械和化学处理效果,保证盖子达到全面的杀菌,杀菌强度≥6 log。并通过无菌水喷冲段、无菌气吹气沥水和输送段,最终保证盖子的过氧化物残留<0.5 ppm。

图7.盖子杀菌、冲洗与输送

同时,该系统配置“管式换热管”,控制盖子的温度在45℃左右,保证消毒升温在合理范围内,避免过热变形,影响后期旋盖质量。

7.无菌水冲洗单元

独特设计的螺旋喷嘴保证无菌水喷射水流均匀分布,喷冲压力>2.5 bar。多段间歇式喷冲,瓶内冲净效率高且耗水量较低,保证过氧化物残留<0.5 ppm。喷嘴堵塞时,系统及时报警。

百冠研发专用高速喷冲压力检测传感器系统,具有高低压“监测报警”功能。

图8.高速无菌型伺服旋盖系统

8.高速无菌型伺服旋盖系统

国内首创“高速无菌型伺服旋盖”系统,配制一体式伺服电机及控制器+无菌隔离技术+无菌型旋盖头。相比传统机械式旋盖,无菌区死角少,利于COP 清洗和SOP消毒。更换盖子时设备调整简单方便。碳酸非碳酸产品切换时,旋盖扭矩调整简单方便,保证扭矩和不同盖子匹配。内外无菌隔离采用电热阻隔技术:旋盖升降臂配置电加热线圈,实现高温无菌隔离,电加热屏障温度>100℃,保证微生物灭活彻底,并具有低温报警功能。自主研发伺服旋盖软件控制程序,具有生产过程“旋盖扭矩异常”监控报警和“旋盖配方”快速切换功能。

七、GWJX 生产线优势和前景

湿法杀菌是成熟稳定的杀菌技术。确保瓶内和盖子杀菌能力 ≥ 6 log。确保无菌空间杀菌能力 ≥ 6 log。确保瓶子外部杀菌能力 ≥ 5 log。多功能无菌灌装阀,满足多种灌灌装方式的无菌安全性。包材过氧化物残留<0.5 ppm。

兼容碳酸非碳酸、高酸低酸、高粘度、果粒(3×3×3),快速产品换型和快速无菌切换。

高低酸产品连续生产周期最长达120 小时,期间无需短杀菌,生产效率≥95 %。

2020 年5 月首台样机在安徽滁州元气工厂开始安装,经过近两个月的生产线连线、无菌灌装系统调试,于同年7 月一次性通过120 小时中性培养基验证,并顺利投入生产。无菌灌装产品包括系列气泡水、加气100%果汁、燃茶等产品,实现无菌灌装的多功能生产。经检测产品品质达到客户的认可,产量、能耗等主要技术指标国内领先或超越国际同类产品。

目前,百冠GWJX 系列提供三种生产线,满足客户不同的速度需求,25HP(非碳酸40000 b/h 、碳酸36000 b/h)、15HP( 非碳酸24000 b/h 、 碳酸20000 b/h)、10HP(非碳酸灌装18000 b/h 、碳酸12000 b/h)。

2021 年9 月,百冠参与承担国家“十三五”重点科研项目顺利通过验收,其中36000b/h 多功能无菌线被科技部专家委员会评定为“属国内首创、技术国际一流、可替代进口”。