激光辐照下45#钢板响应特性*

2021-12-14汪庆桃钱秋冬王崇旭

汪庆桃,钱秋冬,李 霄,王崇旭

(1. 国防科技大学 军事基础教育学院, 湖南 长沙 410072; 2. 国防科技大学 空天科学学院, 湖南 长沙 410073; 3. 国防科技大学 前沿交叉学科学院, 湖南 长沙 410073)

激光辐照下金属板的动态响应对于激光加工、未爆弹药销毁等具有重要的意义,Chun等[1]指出,这一过程中同时包含着多种复杂的物理过程。在激光辐照下,大量的激光能量被材料表面吸收并转化为热能,热量向内部传递使得材料迅速升温,形成相应的温度场。若材料温度达到其熔点或沸点,则会发生熔融甚至气化现象,由此产生的粒子继续被加热形成蒸汽等离子体,使得材料发生一系列变化,产生损伤效应[2]。相关实验结果也表明,激光与材料之间相互作用最显而易见的效果是材料熔融等烧蚀破坏现象[3]。

Sami[4]、Anisimov[5]、Valette[6]等采用数值计算方法研究了激光辐照下金属材料的温度变化,并用物理方法估算了材料表面径向热扩散区的范围。Le Harzic等[7]利用透射电子显微镜观察了金属铝在激光辐照作用下的热影响区,发现表面烧蚀损伤明显。王伟平[8-9]、Chimier[10]等建立了激光辐照下的热传导数值模型,由此得到了金属靶的温度场分布。在此基础上,梁业广[11-12]、赵凤艳[13]等考虑金属材料熔融相变的影响,分析了模型中材料参数和激光参数对计算结果的影响。通过研究,王译那等[14]进一步发现激光辐照的整个破坏过程主要包括升温、穿孔和孔径增大三个阶段。赵方东[15]、何雅静[16]等对激光辐照金属靶过程进行了数值模拟,得到了金属靶熔化深度、速率以及不同深度处温度等随激光作用时间的变化规律。

本文以45#钢为研究对象,采取实验和数值模拟相结合的方法,对激光辐照下靶板的热响应特性展开研究,为激光加工金属材料或者破坏金属结构提供理论参考。

1 激光辐照下45#钢靶的热响应实验

1.1 实验条件

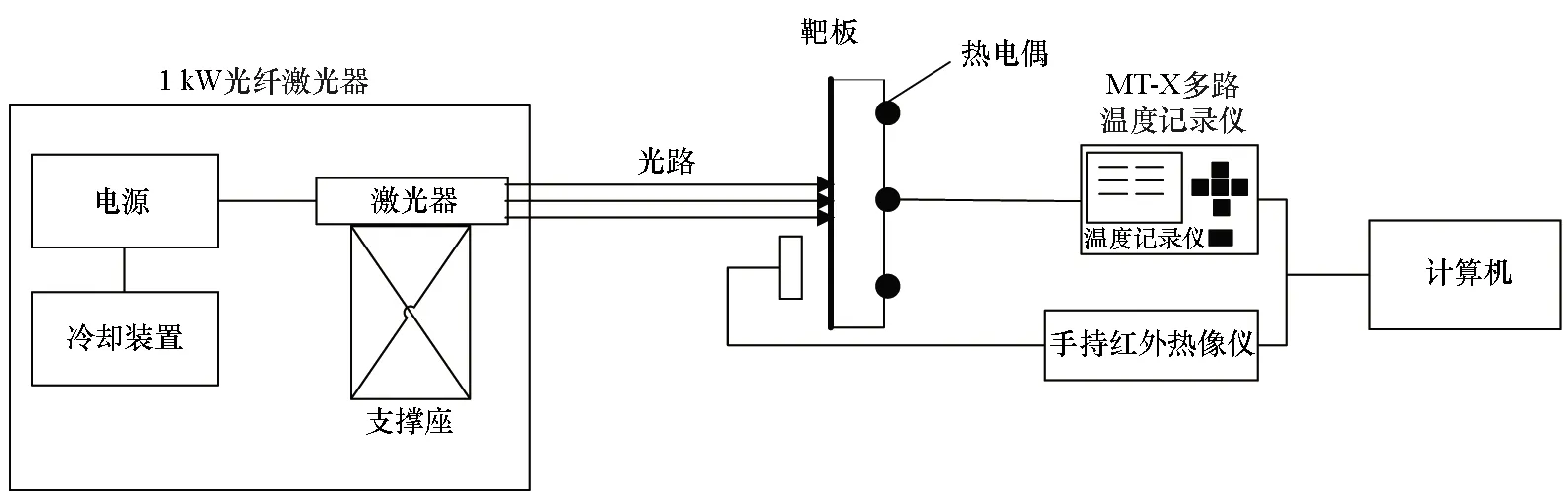

实验采用连续光纤激光器系统,该系统由电源、激光器以及冷却装置三个部分组成,波长为1 080 nm。测温装置采用接触式与非接触式两种方式测温。接触式测温采用24通道MT-X温度记录仪、SH-K型镍铬-铜镍热电偶实现数据采集,测温范围为-100~1 768 ℃,精度为±0.5 ℃,分辨率可达0.1 ℃。非接触式测温采用FLUKE手持式Tis75红外热像仪,其测温范围为-20~1 500 ℃。钢靶为直径100 mm圆柱形,厚度分别为3 mm、4 mm、5 mm、8 mm四种情况,实验装置示意如图1所示。实验中激光发射功率分别为546 W、699 W两种功率,光路长度为4.8 m,光斑直径为10 mm。

图1 实验装置示意Fig.1 Schematic diagram of the experimental device

实验前借助激光观测仪调节激光器光路与金属靶板相对位置,使激光入射方向垂直于靶板正面且激光辐照光斑中心点位于金属靶板圆心处,选取靶板受辐照面圆心为正面中心点。在靶板辐照的背面以圆心为起点沿径向设置4个SH-K型热电偶,接触应牢固可靠,热电偶的另一端与MT-X多路温度记录仪相连接,完成数据的记录与储存,每两个热电偶之间的间隔为10 mm,如图2所示。

图2 靶板背面热电偶测温点Fig.2 Thermocouple temperature measurement point on the back of the target

钢靶受到激光辐照作用后吸收热能,温度上升。在靶板正面,入射激光光斑中心处温度最高,研究中记作靶板峰值温度,峰值温度超出金属熔点范围后金属靶发生相变,呈现为液态。由于激光能量在光斑中心最高并沿半径衰减,辐照靶材后会在表面形成近似圆形的液相区域,将该圆的直径记作熔池半径,而液相区域纵向发展在中心处最大,该值记作熔池深度。沿径向温度逐渐降低,从而导致金属表面发生氧化反应的程度不同,形成了明暗层次分明的光晕痕迹,光晕近似呈圆形,且尺寸大于熔池。本文以该光晕痕迹直径来表示温度传导的范围,实验结束后,利用直尺对每一块靶板表面的温度传导范围进行测量记录,如图3所示。

图3 温度传导范围的测定Fig.3 Determination of the temperature conduction range

1.2 实验结果

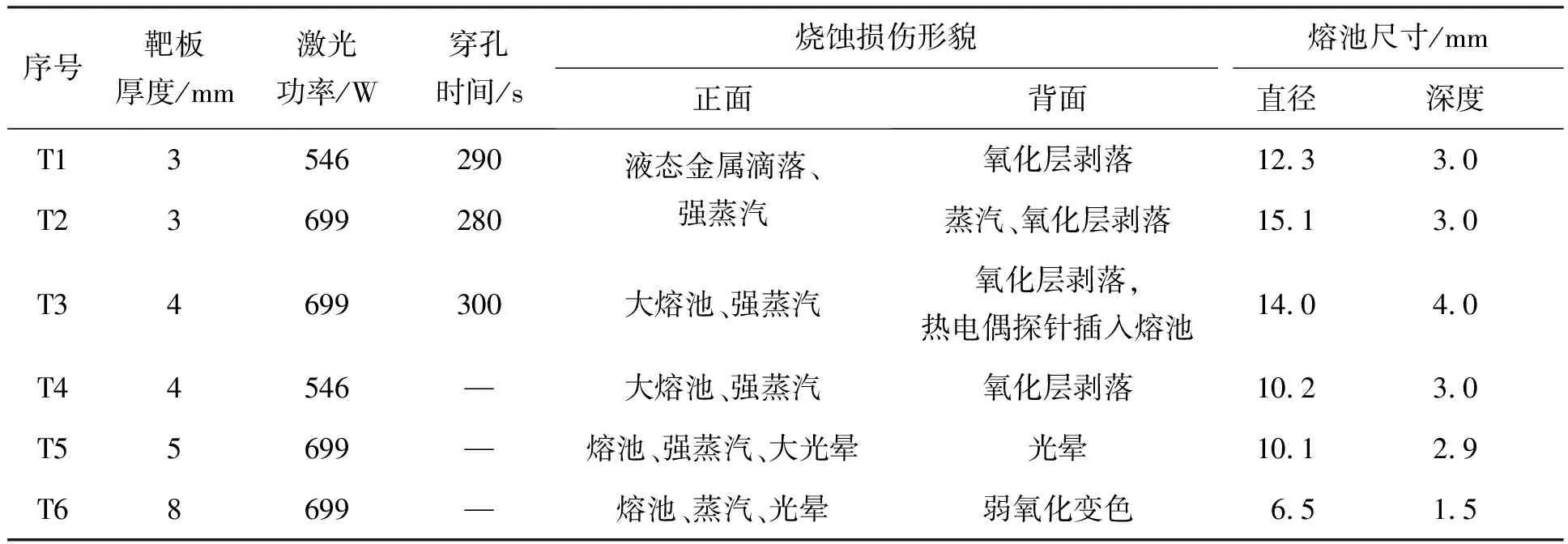

表1为激光辐照作用下的实验结果。其中,T3次实验在辐照过程中未观察到烧蚀孔贯穿靶板,辐照结束后对熔池深度进行测量时发现整个熔池区域金属已全部熔融,液态金属虽然尚未完全滴落,但探针插入熔池后可以完全贯穿,故可认为靶板已经实现烧蚀穿孔。

由表1可知:熔池尺寸与激光功率直接相关,当激光功率为699 W时,对于厚度小于4 mm的靶板均可以成功穿透;同时,当靶板厚度一定时,随着激光功率的增大,熔池的直径和深度均增大;当激光功率相同时,随着靶板厚度的增加,熔池的直径与深度均相应减小。

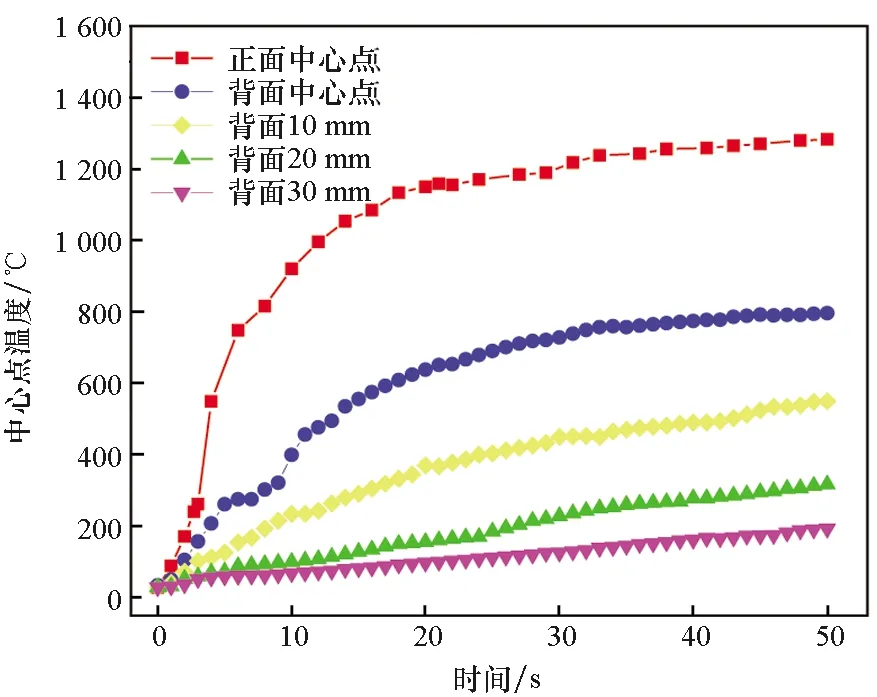

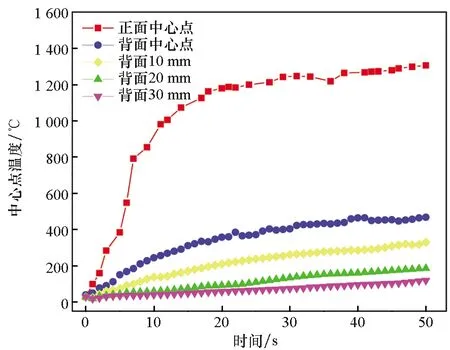

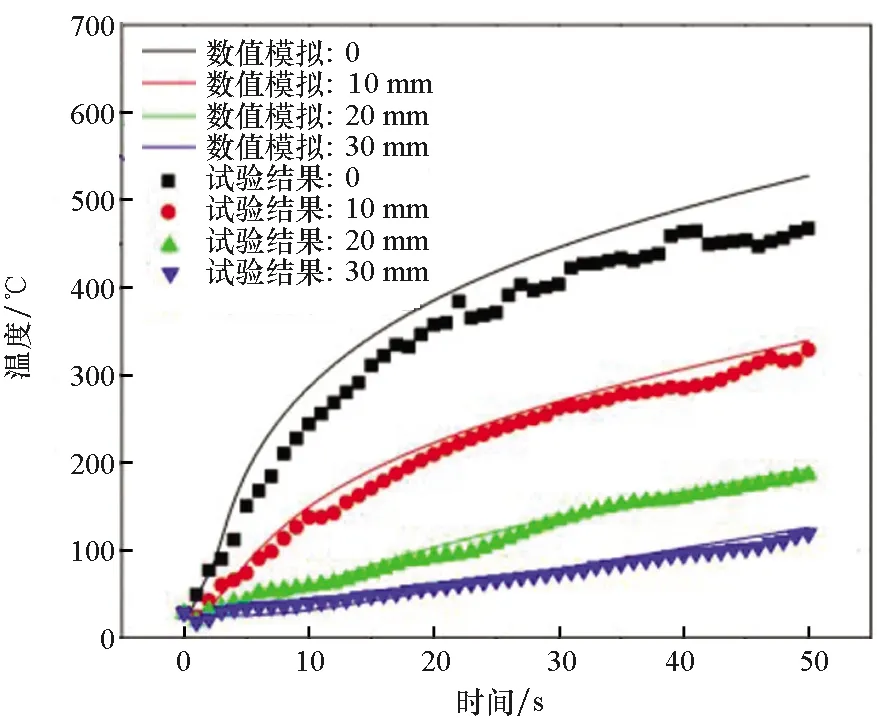

图4给出了几个典型工况的温度场响应曲线。

表1 激光辐照实验结果

(a) T5

(b) T6图4 温度场随时间变化曲线Fig.4 Variation curves of temperature with time

由图4可知,在激光辐照作用下,金属靶板正背面温度均有所升高但二者温升速度和幅值存在较大差异,究其原因,靶板正面能量来源为入射激光能量,其转化为热量并直接被吸收,而背面能量来源为正面所吸收能量的热传导;同时可以发现,温度传导范围与温度峰值存在一定的正向关系,当温度峰值升高时温度传导范围也随之增大,温度场峰值温度和温度传导范围随着靶板厚度的增大而减小。

2 激光辐照下45#钢板热响应数值模拟

2.1 数值模型及验证

基于有限元软件ANSYS建立三维数值模型,靶板离散成八节点实体单元Solid70,采用映射法划分网格。为了统筹计算规模和计算效率之间的关系,采用变网格技术,即在激光辐照及影响区域采用较为精细的网格。考虑到模型的对称性,仅建立四分之一模型,这样在总体网格数量保持不变的情况下可以尽可能地使网格尺寸更加精细。靶板为圆柱形结构,直径为100 mm,材料参数参考文献[17]。当材料的温度超过熔点范围最高温度时,判定该材料被侵蚀,程序自动删除该网格单元的质量,用以模拟烧蚀穿孔现象。

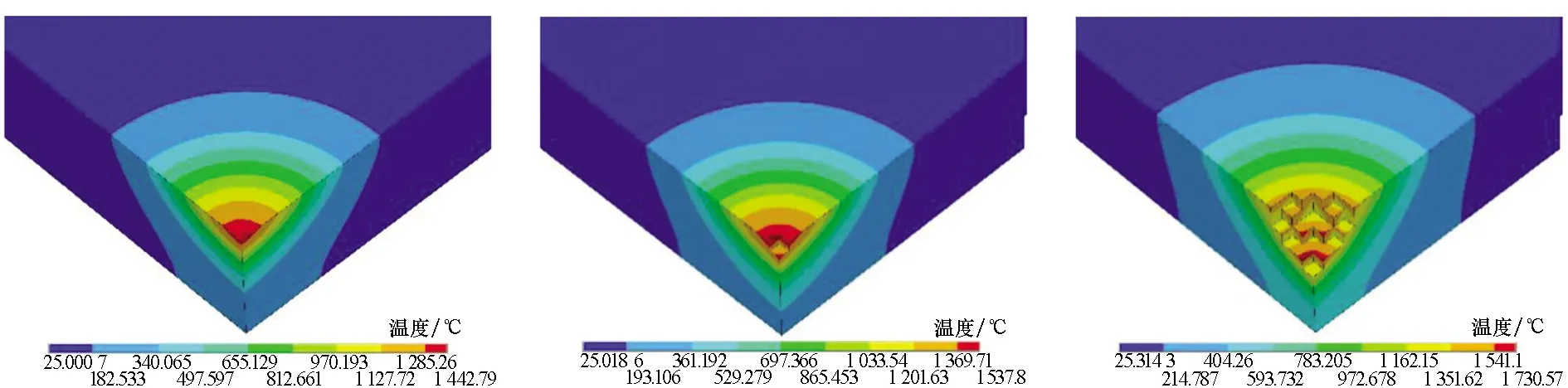

图5为激光功率密度为2 000 W/cm2、光斑直径为10 mm的连续激光辐照10 mm厚度金属板时热响应云图。

从图5(a)可以看出,在激光辐照初期,靶板迅速升温,温度传导到一定的范围。靠近光斑中心区域温度较高,沿着径向方向往外温度值逐渐降低。此时,金属靶板吸收能量仅用于温度增长,尚未形成熔池。当t=4.55 s时,温度升高至超出材料熔点范围上限,单元被删除,形成孔洞,如图5(b)所示。随着激光辐照过程的持续,温度传导的范围不断扩大,温度持续上升,孔洞不断向纵深发展,如图5(c)~(d)所示。当t=10.55 s时,靶板背面中心区域单元温度超出熔点上限,此时实现靶板的贯穿,如图5(e)所示。在此之后,随着温度的进一步升高,穿孔沿径向发展,孔形由倒圆锥状逐渐向倒圆台状过渡,并呈现出向圆柱状转变的趋势,如图5(f)所示。

(a) t=3.0 s (b) t=4.55 s (c) t=7.05 s

(d) t=9.05 s (e) t=10.55 s (f) t=30.0 s图5 金属靶板烧蚀穿孔过程Fig.5 Process of ablation and perforation of metal target

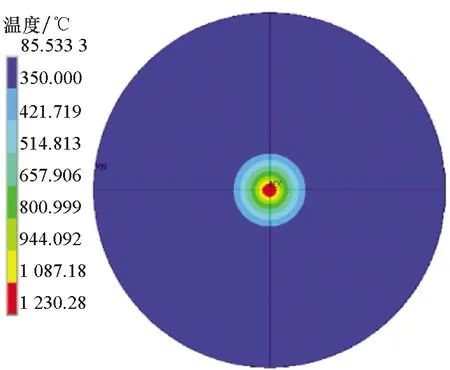

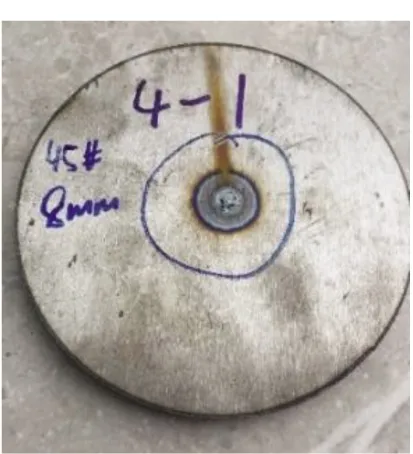

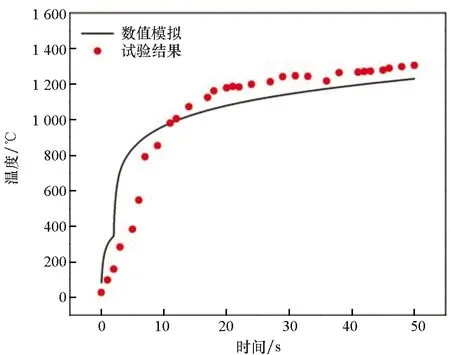

图6为工况T6(激光功率699 W、光斑直径10 mm、金属板厚度8 mm)的数值模拟结果与实验结果的温度场分布比较。图6(a)~(b)中靶板表面中心区域温度值最高,向四周传播的同时温度值下降,由于径向温度梯度的存在,表面呈现规则分布的年轮状温度场,层次分明,与实验结果中靶板表面产生的光晕现象吻合较好。图6(c)~(d)中各特征点的数值模拟温升曲线与实验结果中所测得的曲线趋势基本一致。

(a) 数值模拟温度场分布(a) Temperature field distribution of numerical simulation

(b) 实验温度场分布(b) Temperature field distribution of experimental results

(c) 正面中心点温升曲线(c) Temperature rise curve of front center point

(d) 背面特征点温升曲线(d) Temperature rise curve of characteristic point on the back图6 数值模拟与实验结果对比Fig.6 Comparison of numerical simulation and experimental results

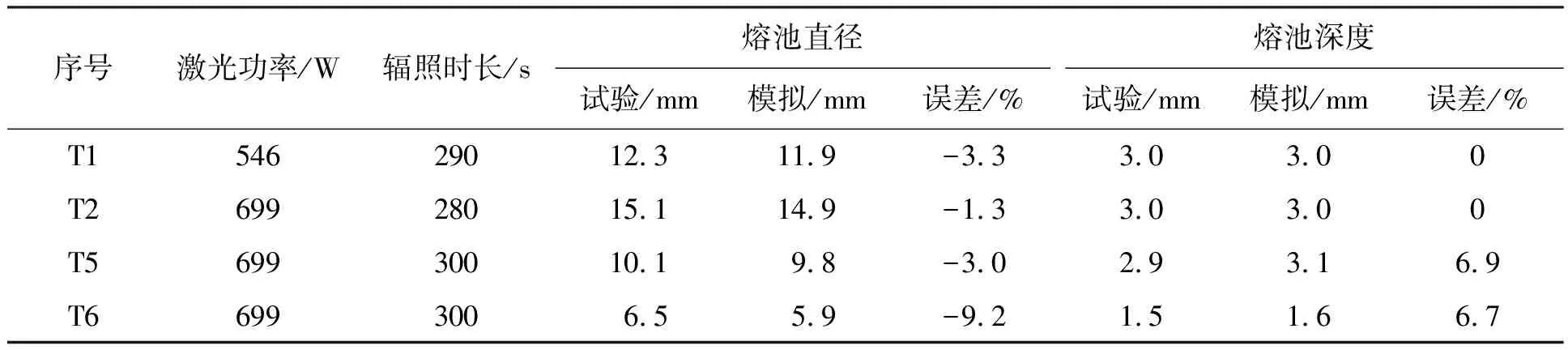

表2将几个典型工况下靶板烧蚀穿孔特性的数值模拟与实验结果进行对比,可以发现,对于熔池直径与深度尺寸的数值模拟结果与实验结果吻合也较好,由此证明了数值模拟结果的准确性。

2.2 影响因素分析

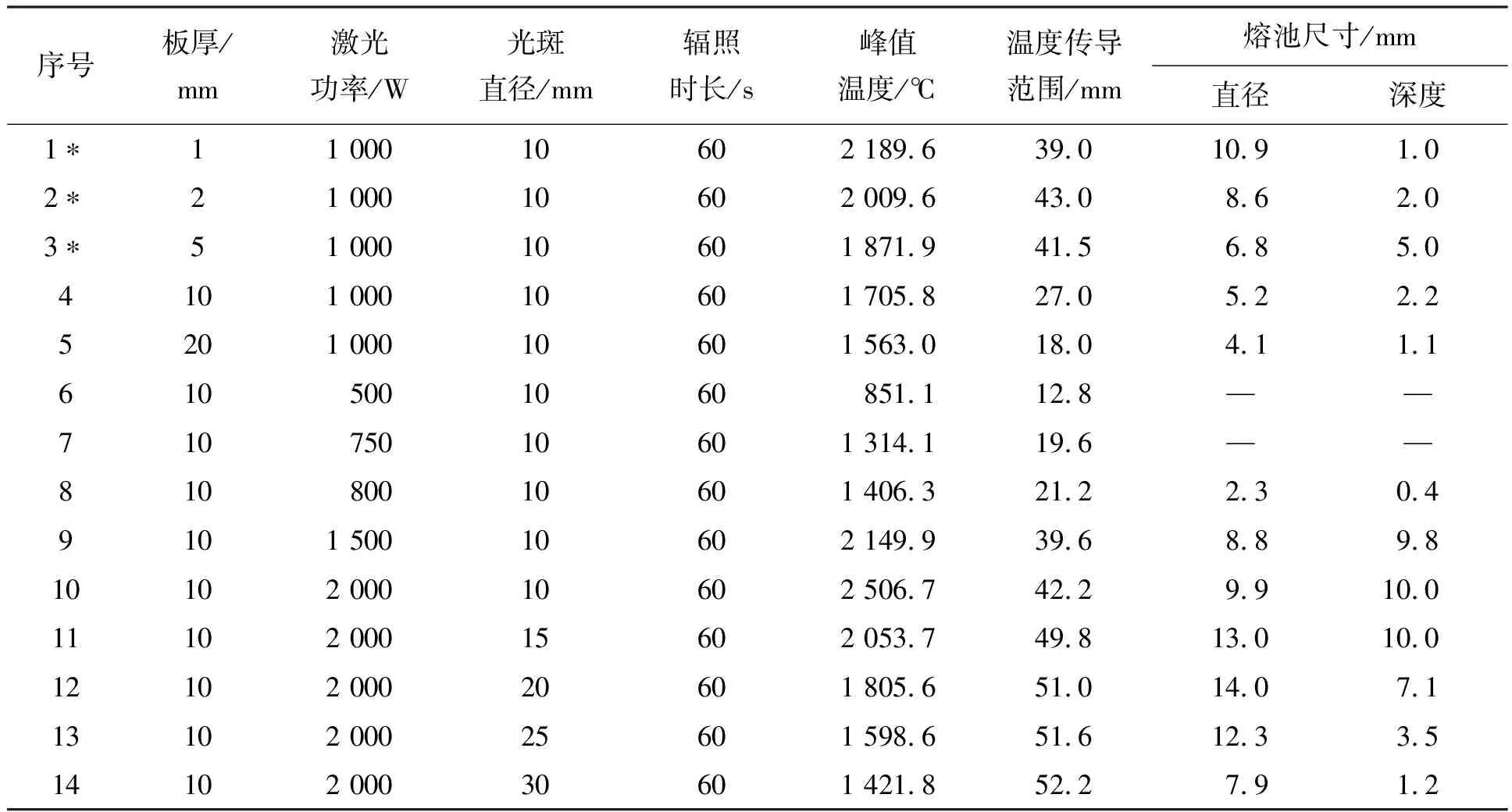

采用数值模拟方法,研究靶板厚度、激光功率以及光斑半径等参数对激光辐照下钢靶板热响应特性的影响规律,数值模拟工况及模拟结果如表3所示。

2.2.1 靶板厚度的影响

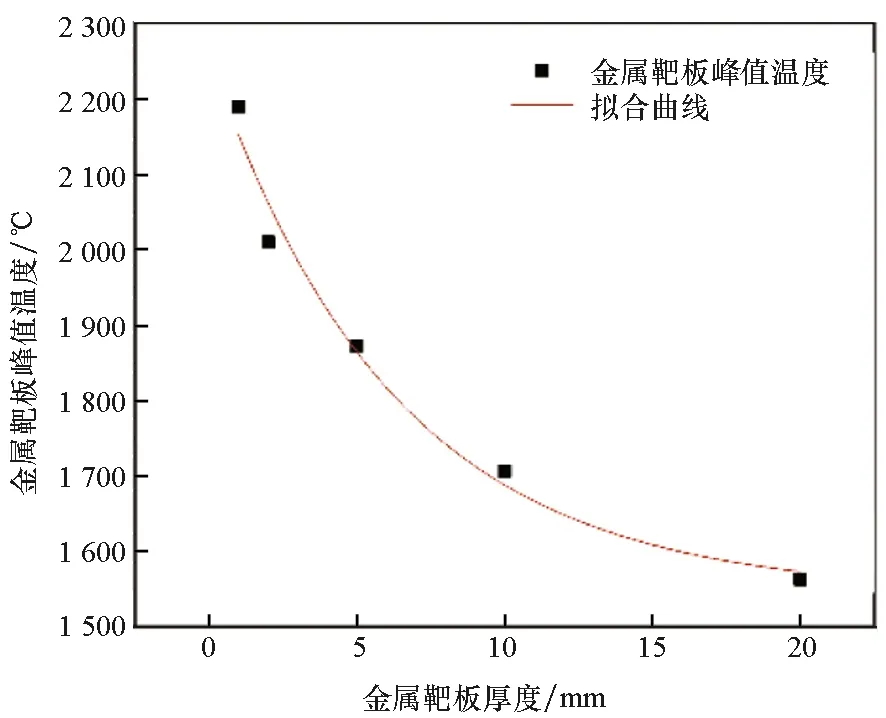

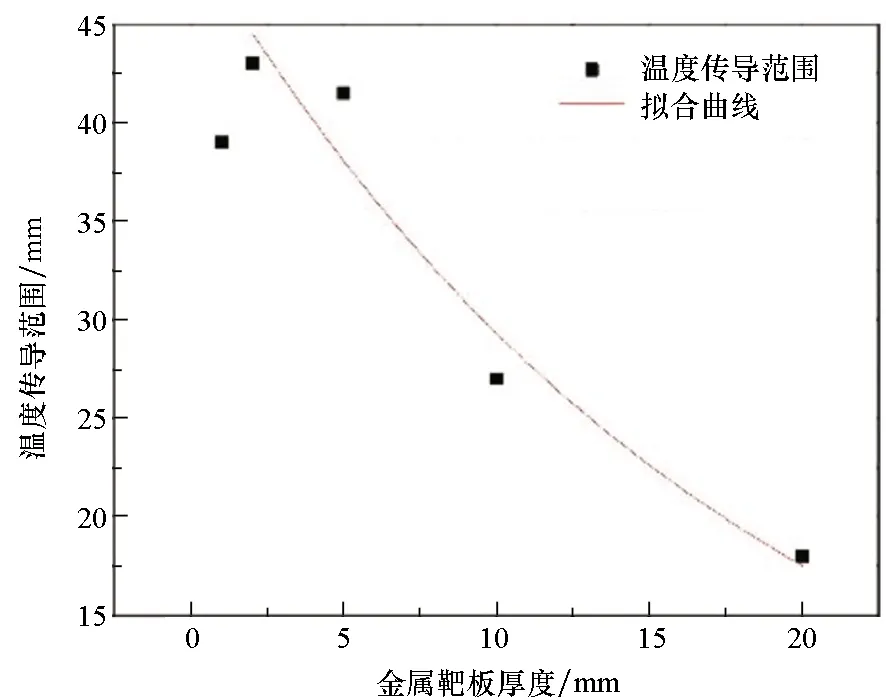

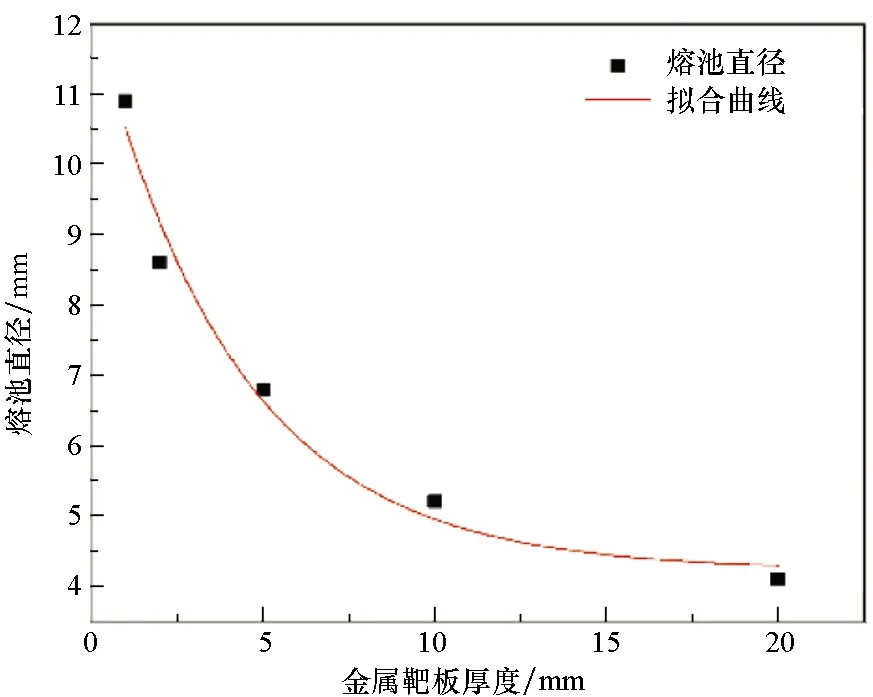

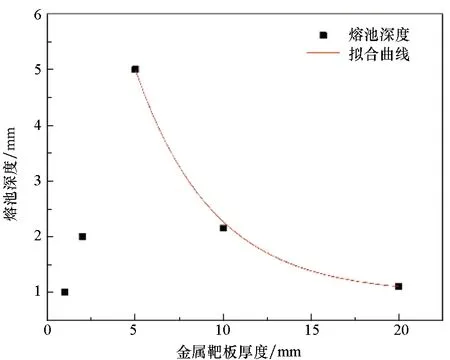

靶板厚度对热响应特性影响很大,在辐照功率相同的情况下,若靶板过厚,则热耗散增大,传导到靶板背面使其升温变缓,同时烧蚀穿孔也相对较为困难。数值计算结果表明,当靶板厚度较小(1 mm和2 mm)时,激光辐照下靶板温度迅速升高,靶板被灼穿。图7给出了在激光功率为1 000 W、光斑直径为10 mm时靶板峰值温度、温度传导范围、熔池尺寸等参量随靶板厚度的变化曲线。

表2 数值模拟与实验结果对比

表3 数值模拟结果

由图7可知,靶板厚度对金属靶板热响应特性影响显著,靶板峰值温度、温度传导范围以及熔池尺寸等均随靶板厚度的增大而减小,且近似呈指数变化关系。

(a) 金属靶板峰值温度(a) Peak temperature of metal target plate

(b) 温度传导范围(b) Temperature conduction range

(c) 熔池直径(c) Melting pool diameter

(d) 熔池深度(d) Melting pool depth图7 金属靶板热响应特性与靶板厚度关系Fig.7 Relationship between the thermal response characteristics of the metal target and the target thickness

2.2.2 激光功率的影响

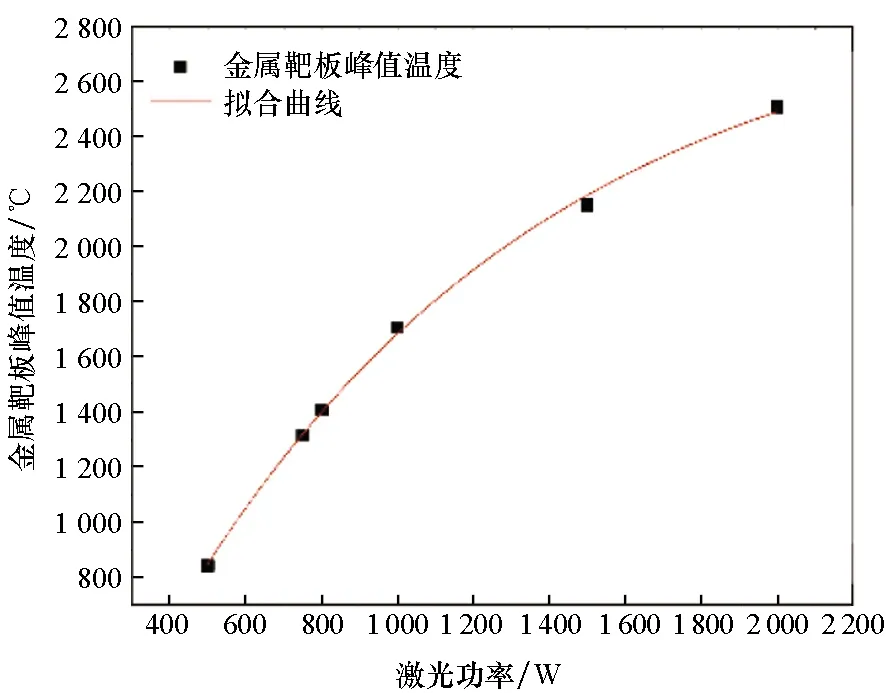

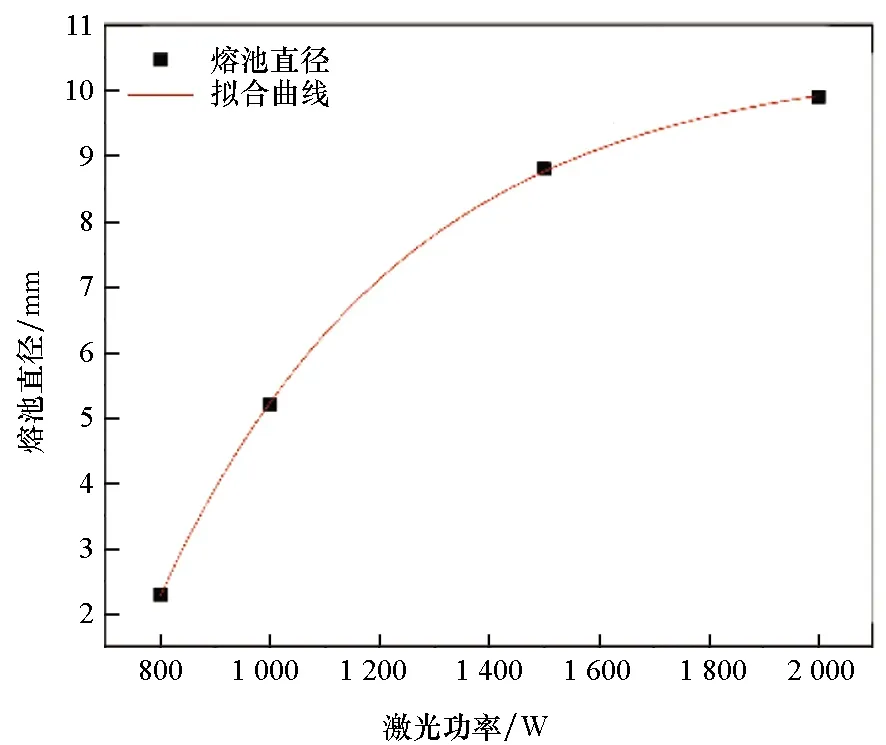

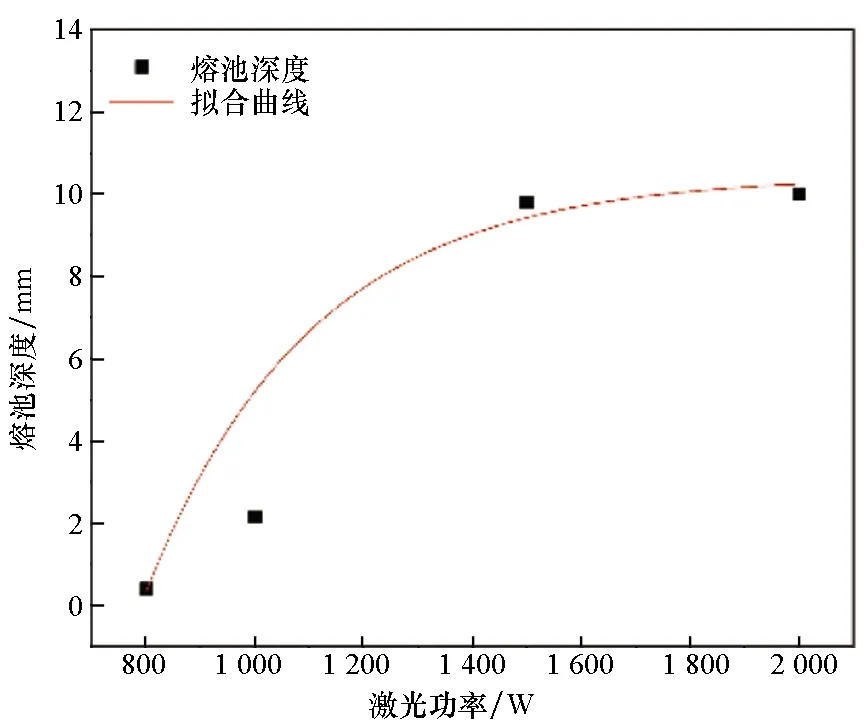

激光功率是金属靶板激光辐照过程中的关键参数,直接决定了整个辐照过程的能量输入大小。图8给出了当光斑直径为10 mm时,不同激光功率情况下10 mm厚靶板的峰值温度、温度传导范围和熔池尺寸等参量的变化曲线。

由图8可知,靶板峰值温度、温度传导范围以及熔池尺寸均与激光功率近似呈指数变化关系,各参数均随激光功率的增大而增大。其中,当激光功率为500 W和750 W时,金属靶板表面温升有限,未形成熔池。分析原因:当靶板由8 mm进一步增加到10 mm时,由于热传导所导致的能量耗散进一步增大。

(a) 金属靶板峰值温度(a) Peak temperature of metal target plate

(b) 温度传导范围(b) Temperature conduction range

(c) 熔池直径(c) Melting pool diameter

(d) 熔池深度(d) Melting pool depth图8 金属靶板热响应特性与激光功率关系Fig.8 Relationship between the thermal response characteristics of the metal target and the laser power

对表3中数值模拟结果与实验结果的对比可以发现,烧蚀穿孔熔池直径的数值模拟值普遍偏小,原因主要有:①数值模拟中以单元温度为失效准则,设置单元温度超出熔点范围后对其进行“杀死”操作,但ANSYS中单元温度为八节点温度取平均值,与单元位置处真实温度存在差异。由于单元较远处节点温度值较低,当单元尺寸较大时数值模拟结果与实际温度相比偏低,增大了误差。②靶板表面有杂质,并且氧化后吸热较强,数值模拟中未考虑由此带来的吸收率增长,导致表面温升较低,熔池生成受限。

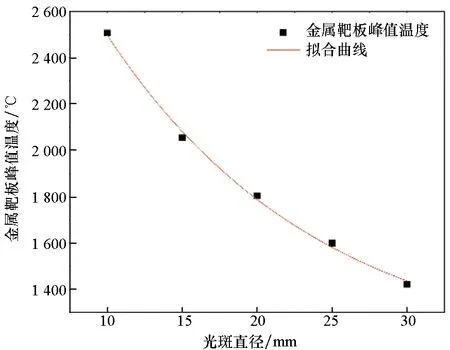

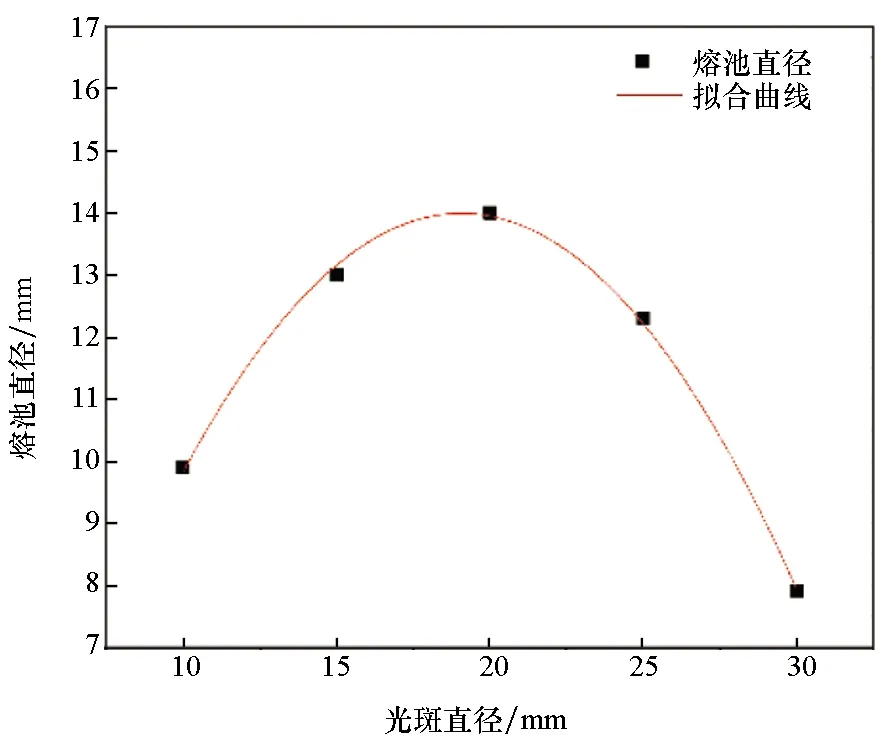

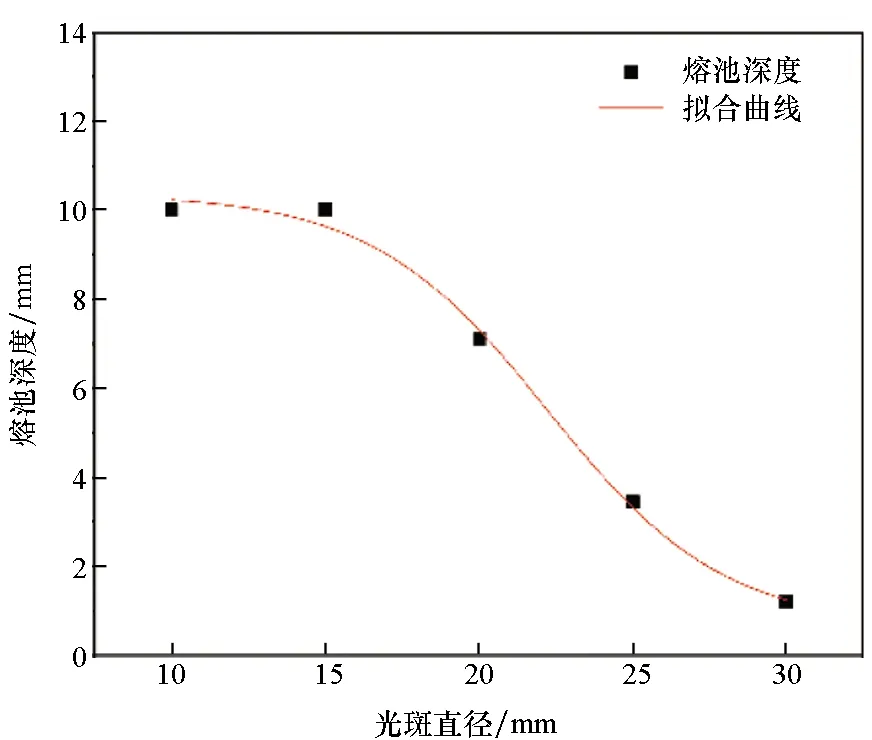

2.2.3 光斑直径的影响

光斑直径是激光辐照过程中十分重要的参数,决定了入射激光的能量分布范围。图9给出了当激光功率为2 000 W时,不同光斑直径情况下10 mm厚钢靶的峰值温度、温度传导范围和熔池尺寸。由图9可知,峰值温度、温度传导范围以及熔池深度与光斑直径近似呈指数变化关系,熔池直径与光斑直径近似呈二次多项式变化关系,钢靶峰值温度以及熔池尺寸随光斑直径的增大而减小,温度传导范围随光斑直径的增大而增大。其中,当光斑直径较小时(10 mm和15 mm),靶板表面温升较高,但能量相对集中限制了熔池向外扩展,导致熔池直径较小。

(a) 金属靶板峰值温度(a) Peak temperature of metal target plate

(b) 温度传导范围(b) Temperature conduction range

(c) 熔池直径(c) Melting pool diameter

(d) 熔池深度(d) Melting pool depth图9 金属靶板热响应特性与光斑直径关系Fig.9 Relationship between the thermal response characteristics of the metal target and the spot diameter

2.3 特征参数随初始条件的关系

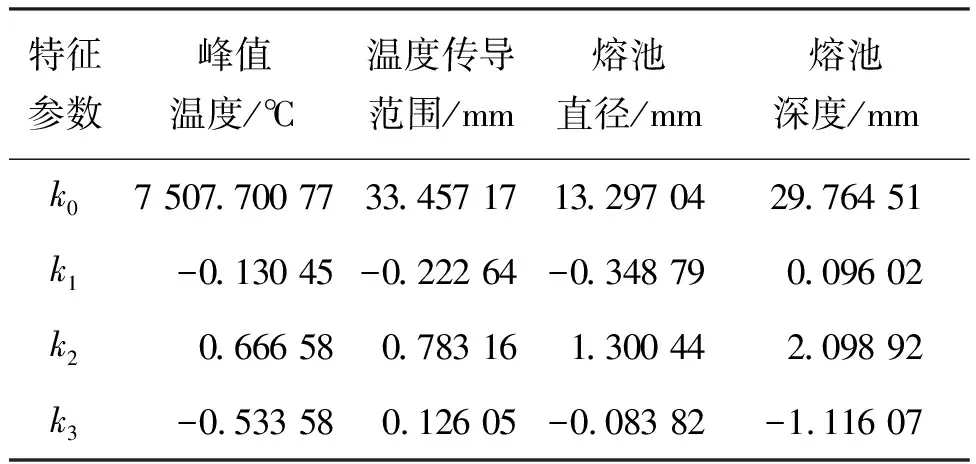

由数值模拟结果可以得出靶板峰值温度、温度传导范围和熔池尺寸等特征参数随靶板厚度、激光功率及光斑直径等初始条件的变化关系,假定特征参数F随初始条件的变化形式为:

F=k0·Ik1·Lk2·dk3

(1)

式中,ki(i=0,1,2,3)为待定参数。

根据表3中数值模拟结果,借助函数绘图软件Origin对靶板峰值温度、温度传导范围、熔池直径、熔池深度随靶板厚度、激光功率及光斑直径的变化关系进行数据拟合,可以得到式(1)中相关参数,如表4所示。

表4 参数拟合结果

3 结论

采用实验和数值模拟相结合的方法,对激光辐照下45#钢板的响应特性进行了研究,主要结论如下:

1)在入射激光功率和光斑直径相同的条件下,靶板峰值温度、温度传导范围以及熔池尺寸均随靶板厚度的增大而减小,在已有结果范围内呈指数关系;

2)在靶板厚度和光斑直径相同的条件下,靶板峰值温度、温度传导范围以及熔池尺寸均随着激光功率的增大而增大,在已有结果范围内呈指数关系;

3)在入射激光功率和靶板厚度相同的条件下,随着光斑直径的增大,靶板峰值温度以及熔池尺寸呈现减小的趋势,而温度传导范围呈现增大的趋势。