寺家庄矿水力压裂切顶卸压技术研究

2021-12-14席冰冰

席冰冰

(华阳新材料科技集团有限公司,山西 阳泉 045000)

1 工程概况

阳泉煤业寺家庄煤矿为典型的高瓦斯矿井,主采的15#煤层厚度在3.5~9.4 m 之间,平均厚5.29 m,煤层倾角在1°~20°,平均5°,赋存稳定。煤层结构较复杂,一般含矸2~3 层。直接顶为平均厚3.10 m 的砂质泥岩,基本顶为均厚6.80 m 的细砂岩,直接底为均厚3.08 m 的砂质泥岩,基本底为均厚6.59 m 的粉砂岩。煤层综合柱状图如图1。

图1 煤层综合柱状图

由于15#煤层上覆顶板岩层厚度较大,且硬度较大,工作面回采后采空区顶板岩层易形成大面积悬顶,而且15#煤层所处区域地应力较大,工作面回采期间,回采巷道在高地应力作用下,产生大变形。由于寺家庄煤矿为突出矿井,提出采用水力压裂的方法,迫使采空区顶板岩层及时垮落,同时改善回采巷道力学环境,减小巷道变形[1-2]。

2 水力压裂切顶卸压方案设计

2.1 水力压裂孔参数

以15110 工作面为工程背景,根据15110 工作面煤层赋存特点及采煤工艺流程,在工作面回采过程中,基本顶岩层断裂后,断裂岩块结构如图2。

图2 老顶岩层断裂岩块结构示意图

如图2 所示,基本顶岩层破断后采场上方形成关键岩块A、B、C,其中岩块B 的一端落在采空区,另一端落在区段保护煤柱上,其重量基本由区段煤柱承担。在工作面回采过程中,采场上覆关键岩块失稳-稳定-再失稳-再稳定的过程导致了工作面周期来压。当采场上覆关键岩块B 厚度越大,长度越长时,对区段保护煤柱产生的荷载也越大,从而引起巷道大变形。水力压裂切顶卸压的原理就是切断采场上覆关键岩块B 的长度,从而减小区段保护煤柱荷载,改善巷道围岩所处力学环境,减小巷道变形量[3-4]。因此,确定关键岩块B 的长度是设计水力压裂孔参数的前提条件。岩块B 的长度由式(1)计算:

式中:LB为关键岩块B 的长度,m;mr为关键岩块厚度,m;q为岩块B 所受上覆岩层的荷载,MPa;RT为关键岩块抗拉强度,MPa。

将15110 工作面现场数据代入上式,计算可得LB=23.86 m。因此,水力压裂的水平长度应不小于23.86 m。

工作面回采后,采场上覆岩层垮落带高度计算公式为:

式中:h为垮落带高度,m;M为采高,m;K为顶板岩层碎胀系数,取1.33。

15110 工作面采高4.5~5.5 m,以最大采高5.5 m 计算可得h=16.67 m。

根据15110 工作面钻孔资料显示,15#煤层上覆16.67 m 范围内的岩层分别为3.10 m 的砂质泥岩、3.91 m的粉砂岩、6.8 m的细砂岩和2.33 m的粉砂岩。采场上方垮落带范围以外,对采场产生影响的岩层依次为3.09 m 的细砂岩、4.64 m 的石灰岩、1.56 m的泥岩、3.35 m 的砂质泥岩、2.75 m 的粉砂岩和5.23 m 的细砂岩,其中最上方的细砂岩厚度大,强度大,且距离工作面较远,可以认为这层细砂岩可以承担上覆岩层的荷载而不发生破断,因此,水力压裂的高度应以压裂2.75 m 的粉砂岩为准。

综合考虑15110 工作面地质条件及施工设备,以上述分析结果为依据,水力压裂方案如图3,每隔10 m 设置一个水力压裂孔。

图3 水力压裂孔参数

2.2 水力压裂工艺流程

考虑到15110 回风巷机械设备较少,因此在15110 回风巷选择400 m 试验段进行现场试验。回风巷顶板岩层水力压裂如图4。

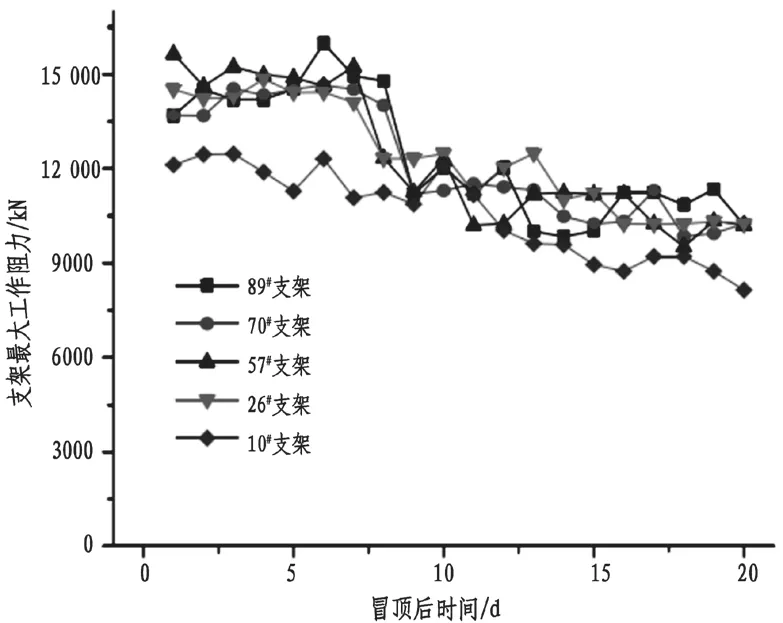

图4 冒顶治理前后工作面支架工作阻力监测值

图4 顶板岩层水力压裂

施工流程如下:

安置封孔器→接注水管→连接高压水泵→对封孔器加压→注水压裂(注水30 min 或者相邻水力压裂孔有出水现象即可停止注水压裂)→封孔器卸压→对注水孔下一段进行注水压裂→直到注水孔压裂段全部压裂→循环上述过程对下一水力压裂孔进行注水压裂。

3 现场试验

3.1 现场施工

在15110 回风巷采用后退式进行单孔压裂,每隔2~3 m 进行一次水力压裂。为保证压裂效果,可借助窥视仪窥视结果对水力压裂的强度进行调整,单孔水力压裂次数保持在10~13 次,在距离孔口处13 m位置停止水力压裂。在水力压裂过程中,如果顶板发出异常声响或者有大面积出水现象,需及时停止水力压裂作业。在水力压裂过程中,可借助窥视仪观察水力压裂效果,并根据窥视结果掌握顶板岩层变化情况,及时对水力压裂孔参数进行适当调整。

3.2 现场监测

为了解水力压裂效果,对15110 回风巷巷道围岩变形及煤体应力进行现场监测。在距离开切眼200 m及300 m 位置布置两个综合测站,用于监测巷道围岩变形及煤体应力。采用十字布点法对巷道围岩变形进行测量,在采帮侧分别打3 m、6 m、9 m、12 m 深的钻孔进行煤体应力监测。现场监测曲线如图5。

图5 现场监测曲线

如图5(a)和5(b),工作面回采期间,两个测点顶板下沉量最大值分别为52 mm 和66 mm,底鼓量最大值分别为144 mm 和72 mm,两帮移近量最大值分别为165 mm 和175 mm。现场监测结果表明,对顶板岩层进行水力压裂后,巷道围岩变形量较小,可以满足现场的安全生产需求。

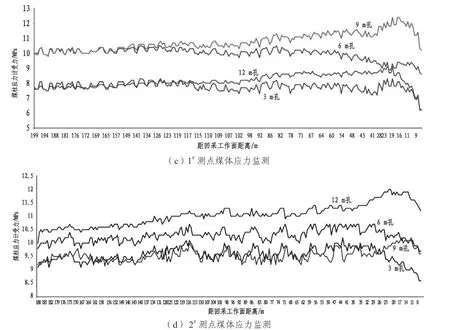

如图5(c)所示,3 m 深钻孔应力计初始数值为7.7 MPa,在工作面回采过程中,应力计监测值在小范围内波动,变化不大。6 m 深钻孔应力计初始数值为10 MPa,工作面回采过程中,应力值基本保持稳定,直到距离工作面62 m 范围以内时,应力值开始减小,最终应力值减小到6.2 MPa。9 m 深钻孔应力计初始数值为10 MPa,在工作面回采过程中,呈波动状缓慢增长的趋势,直到距工作面19 m位置达到最大值12.4 MPa,之后应力值开始降低,表明此时煤体已经处于破坏状态。随着工作面推进,煤体破坏越来越大,应力值也逐渐降低。12 m 深孔应力计初始数值为7.6 MPa,随着工作面的推进缓慢增大,在距工作面16 m 位置达到最大值为9.4 MPa,之后应力值开始降低,表明在距离工作面16 m 时,煤体开始发生破坏。如图5(d)所示,3 m 深钻孔应力计初始数值为9.1 MPa,在工作面回采过程中,应力计监测值在小范围内波动,在距离工作面20 m 时,应力值开始降低,表明此时煤体发生破坏,超前支护范围20 m 是合理的。6 m 深钻孔应力计初始数值为9.8 MPa,工作面回采过程中,应力值基本保持稳定,直到距离工作面26 m 时,应力值达到最大值10.5 m,之后开始减小。9 m 深钻孔应力计初始数值为9.2 MPa,在工作面回采过程中,呈波动状缓慢增长的趋势。12 m 深孔应力计初始数值为10 MPa,随着工作面的推进缓慢增大,在距离工作面23 m 位置达到最大值12 MPa,之后应力值开始降低,表明煤体开始发生破坏,但仍然具有一定的承载力。

4 结语

以15110 工作面为工程背景,通过理论分析、工程对比,确定15110 回风巷顶板岩层水力压裂深度为压裂垂直距离工作面31.5 m 的粉砂岩为准,综合考虑钻孔设备,水力压裂孔与垂直方向夹角为50°。在15110 工作面选择400 m 试验段,并在距离工作面100 m 和200 m 位置布置两个测站用于监测巷道围岩变形量及煤体应力变化。现场监测数据显示:两个测点顶板下沉量最大值分别为52 mm 和66 mm,底鼓量最大值分别为144 mm 和72 mm,两帮移近量最大值分别为165 mm 和175 mm,且煤体并无明显应力集中区域,切顶卸压效果良好。