15110 大采高综采工作面过断层技术研究

2021-12-14段春阳

段春阳

(华阳新材料科技集团有限公司,山西 阳泉 045000)

受地质作用影响,工作面回采过程经常会遇到断层等地质构造[1-2]。断层的存在将在一定程度上影响工作面安全生产,同时导致工作面推进速度大幅降低[3]。当断层落差较小时(小于工作面采高),一般可以采取直接通过的方法[4-5]。断层落差较大时,工作面采煤机截割岩石将直接影响工作面的正常推进,同时对采煤机滚筒造成损伤,而若选择避开断层则会造成煤炭资源的大量损失[6]。针对寺家庄煤矿15110 大采高综采工作面回采期间遇到DSF006断层问题,对大采高工作面过断层技术进行研究,研究结果对类似条件工作面的顺利回采具有良好的参考价值。

1 概况

15110 工作面走向长度2090 m,倾向长度为178 m,煤层平均厚度为5.29 m,采用走向长壁大采高一次采全高综合机械化采煤方法。工作面共安装105 架液压支架,其中机头配备3 架ZYD12000-22.5/45DA 型端头支架、2 架ZYG12000-26/56DA型过渡支架,机尾配备4 架ZYD12000-30/68D 型端头支架,中部配备96 架ZY12000-30/68D 型大采高液压支架,工作阻力均为12 000 kN。15110 工作面回采过程中揭露DSF006 逆断层,影响工作面机头至73#支架,最大落差在工作面40~51 架之间,落差最大约为12.2 m。断层围岩岩性为砂岩,硬度系数f 为3.8~4.6。结合公司现场管理水平、技术装备水平、断层预测情况、经济效益等因素综合考虑,最终确定硬过逆断层方案。

2 工作面回采工艺优化

受工作面范围内断层影响,工作面倾斜角度将发生一定的改变,导致工作面部分区域煤层走向角度增大,同时,煤层及顶板结构较破碎,因此有必要对工作面过断层期间的开采工艺进行优化设计。

2.1 工作面调斜

由于回采工作面布置方向与断层方向有一定差异,为使工作面回采过程中可以最大范围与断层相接,需采取工作面调斜措施。调斜后,断层对工作面布置方向的影响范围将降至最小,有利于工作面生产期间的管理,同时在一定程度上减少煤壁片帮的发生频率。工作面调斜角度主要由断层走向角度确定,并在工作面推进至距断层5 m 前完成调斜。例如工作面推进至DSF006 断层时,由于断层走向角度为125°,正常生产情况下机头与机尾的倾斜角度为133°,为使工作面与断层相接,工作面机头推进速度应高于机尾,机头超前机尾18~25 m。

2.2 调整采高

过断层前,应根据断层具体情况设计相应的工作面推进方案。图1 为15110 工作面过断层期间的推进方案,由图1可知,工作面推进至距断层面L时,根据煤层在该处的倾斜角度以及工作面开采装备性能情况,工作面将呈一定仰角进行仰斜开采,仰采期间工作面需推进距离L的计算方式为:

图1 工作面过断层处

式中:H为该位置断层落差,m;α为煤层倾角,(°);β为工作面仰斜开采角度,(°),根据工作面装备情况,β应小于12°。

DSF006 断层的落差为12.5 m,工作面仰斜开采角度β按12°计算,则工作面应在距离断层面36 m 处开始仰采开采,采取挑顶留底煤的方法推进。同时,在工作面仰采前将采高调整为4.0 m,并在仰斜开采过程中保证4.0 m 采高不变。在工作面推过断层面后,逐渐减小仰斜角度直至恢复至正常回采角度,同时将采高调整至原始采高。

3 过断层技术措施

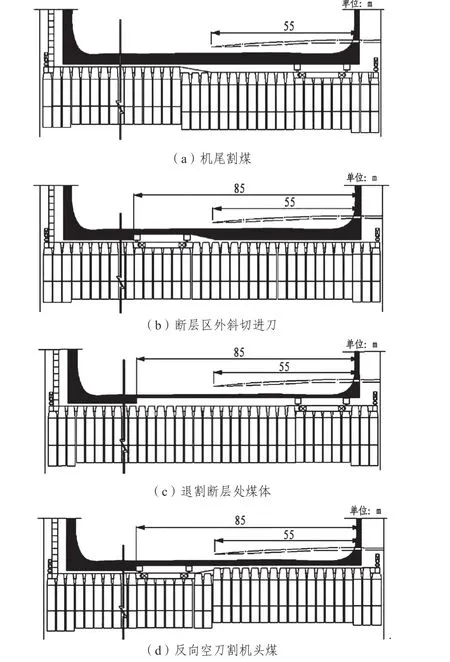

3.1 过断层割煤方案

受断层影响,其附近煤层及顶底板岩层一般十分破碎,工作面推进过程中极易发生片帮、冒顶等事故。大量的生产实践表明,工作面在断层区域割煤时,煤壁较为杂乱,这导致液压支架护帮板无法与煤壁充分接触,致使难以对煤壁形成稳定的控制,进而导致片帮、冒顶等事故。基于此,根据现场实际生产情况,提出不在断层区域进刀割煤的单向割煤工艺,通过将进刀位置提前至断层区以外的方法实现工作面的顺利割煤,工艺流程如图2。

图2 断层影响区域进刀及割煤方式

割煤流程为:

(1)在工作面机头向工作面机尾割煤过程中,当即将揭露断层时,断层区域外及时移架支护工作面顶板,而断层区域内不推移刮板输送机及支架;

(2)采煤机从工作面机尾向机头运行时,在断层区域跑空刀,当采煤机运行至断层区域以外时,采煤机开始斜切进刀,此时推移断层区域内的刮板输送机与液压支架支护顶板,然后调换采煤机滚筒,反向割煤;

(3)当采煤机割完断层区域的煤体后,调换滚筒方向,从工作面机尾向机头运行,在断层区域跑空刀,到达断层区域外时正常割煤直至完成一个割煤循环。

3.2 工作面松动爆破切割矸石

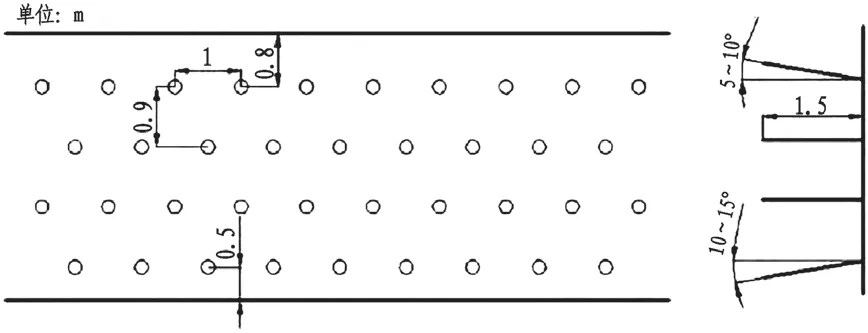

工作面过断层期间,采煤机需要对煤层顶底板岩石进行截割,而断层区岩石强度要大于煤体,这将对采煤机滚筒造成损伤。因此,需要对工作面范围内硬度较大(f>3)的岩石进行松动爆破,然后使用采煤机截割过断层。

工作面炮孔布置方式如图3,共布置炮孔4 排,炮孔间排距为1.0 m×0.9 m,炮孔深度为1.5 m。最上排炮孔距工作面顶板距离为0.8 m,炮孔轴线与水平面夹角为5°~10°,炮孔向上倾斜,最下排炮孔距工作面底板距离为0.5 m,炮孔轴线与水平面夹角为10°~15°,炮孔向下倾斜,中间两排炮孔轴线垂直于煤壁。

图3 爆破炮孔布置图

工作面松动爆破后,采煤机再进行截割,截割深度为0.8 m。每次爆破后采煤机共截割3 刀,截割期间采煤机牵引速度保持在5 m/min。当完成3刀截割后,再进行下一循环预裂爆破,直至工作面通过断层区域。

3.3 过断层期间顶板控制措施

为确保过断层期间工作面顶板不出现冒顶等事故,现场生产中应对液压支架的支护性能进行严格控制。工作面端头支架应及时接顶,并支护好侧护板,防止支架出现倒架、咬架等问题。移架过程应尽可能减少顶板沉降量,采用带压移架方式,快速移动支架支护顶板。若工作面松动爆破后出现冒顶等问题,支架应及时伸出伸缩梁支护工作面顶板。

3.4 效果分析

采取上述技术后,过断层期间工作面推进效率显著提升,相比以往过断层方法,工作面推进速度提升1 倍以上。同时,工作面过断层期间,未出现冒顶、片帮等事故。这表明该技术方案取得了良好的应用效果,能够有效保证工作面安全、快速通过断层。

4 结论

通过对大采高工作面过大型断层技术进行研究,提出了一整套过断层期间的技术措施。在回采工艺方面,采用工作面调斜与调整采高进行仰斜开采的工艺有效降低了工作面过断层的技术难度;同时,通过采用松动爆破等技术对断层岩石进行爆破弱化,避免了采煤机滚筒受损,提高了工作面的推进速度。