双螺杆挤出机对聚甲醛产品质量的影响分析

2021-12-14孟庆亮

孟庆亮

(开封龙宇化工有限公司,开封市聚甲醛基新材料重点实验室,河南 开封 475200)

聚甲醛作为一种综合性能优异的热塑性工程塑料,正在替代一些传统上被金属所占领的市场,尤其是替代铜、铝、锌等有色金属材料。聚甲醛是摩擦副材料的首要选择,其自润滑特性为无油环境或容易发生早期断油的工作环境。在聚甲醛行业,双螺杆挤出机是将聚甲醛粉料与稳定剂混合、混炼、熔融反应、剪切、挤出及造粒的设备,是产品成型的终端设备,其重要性是显而易见的。因此如何使挤出机更为稳定长周期运行显得尤为重要。开封龙宇化工有限公司聚合厂双螺杆挤出机组是从德国进口,型号为ZSK177,由加料系统、驱动装置、机筒主体、切粒装置和干燥分级系统等主要部分以及机简冷却水系统和直空抽气系统等辅助部分组成。根据几年的运行经验,现就该挤出机日常生产中对聚甲醛产品质量的影响和技术改造要点及日常操作控制要点作简单介绍。

1 影响原因分析

1.1 喂料器料斗聚甲醛(POM)粉料架桥对挤出机及产品质量的影响

因粉料过细摩擦力不够,在挤出机双螺杆返料段的影响下不能将喂料器给定的粉料及时送到后端加热融化,造成喂料器料斗POM粉料架桥、挤出机扭矩波动、主电机离合器因扭矩波动频繁跳停等。需反复启动主电机将料斗物料逐步送往后段,此时螺杆螺槽内部物料充满度高,物料在挤出机停留时间长等都会造成小黑粒、异型粒超标等。由于反复启动电机会对电机及离合器和部分设备造成损坏。且料位过高时物料还会进入负压废气管线,堵塞废气管线,造成物料浪费和料斗及给料器微正压状态。

1.2 挤出机真空泵负压大对产品质量的影响

由于挤出机最初真空度可抵到0.080 MPa,因聚甲醛热加工过程中的HCHO(GM)的释放量有限,往往挤出机内部熔融物料会被负压抽至真空进口管线及洗涤塔内部,造成真空管道堵塞及洗涤塔内部积料等。而真空口积存的物料长时间受热发黄、碳化后脱落之挤出机内部,造成成品物料中小黄粒、小黑粒等超标,从而影响聚甲醛成品质量。

1.3 聚合反应对挤出机及产品质量的影响

因聚合反应不好GM(聚甲醛热加工过程中的HCHO的释放量)值偏高,造成挤出机真空洗涤塔浓度高、起沫、液泛、倒灌等。究其原因主要是洗涤液(WP)为手动阀门调节,人为调节不便于控制流量,属于间歇式补水,在液位不高时受液位与外送调节阀的联锁原因,洗涤塔液位不能够及时定量输送出去,造成塔液浓度增高,温度短时间内急剧上升,出现上述倒灌等情况。另外为满足生产节能降耗要求,WP用量一直处于偏低状态,从而造成在聚合反应波动时,不能够对洗涤塔的WP用量根据实际情况进行精确调整。

1.4 挤出机切粒机对聚甲醛成品的粒型的影响

原切粒机存在的明显缺陷:切刀传动装置只能实现上下方向摆动,不足以修正传动轴与挤出机模头的垂直度的偏差,对切粒情况有影响;成品物料中异型粒、骨头粒、尾巴粒、三角粒过多,对成品物料的影响大。因骨头粒、尾巴粒、三角粒、串联粒多而造成缠刀及粒料输送泵堵塞、振动筛堵塞、造成前系统频繁停车等。

2 采取整改措施

2.1 给料器加炭料位器

喂料器料斗架桥主要是因粉料过细摩擦力不够,采取的措施是在料斗底部加装料位计,并且与挤出机给料器增加联锁控制,见图1b。当料斗积料达到料位计时给料器联锁控制跳停,料斗料位不再增加。经技术改造之后,减少了粉料浪费,减少了主电机因扭矩波动跳停次数,降低了螺杆螺槽内物料充满度、物料停留时间,减少了因扭矩波动产生的异型粒、机头料、小黑粒等。

图1 挤出机给料器改造前后效果图

2.2 加装管线控制真空负压

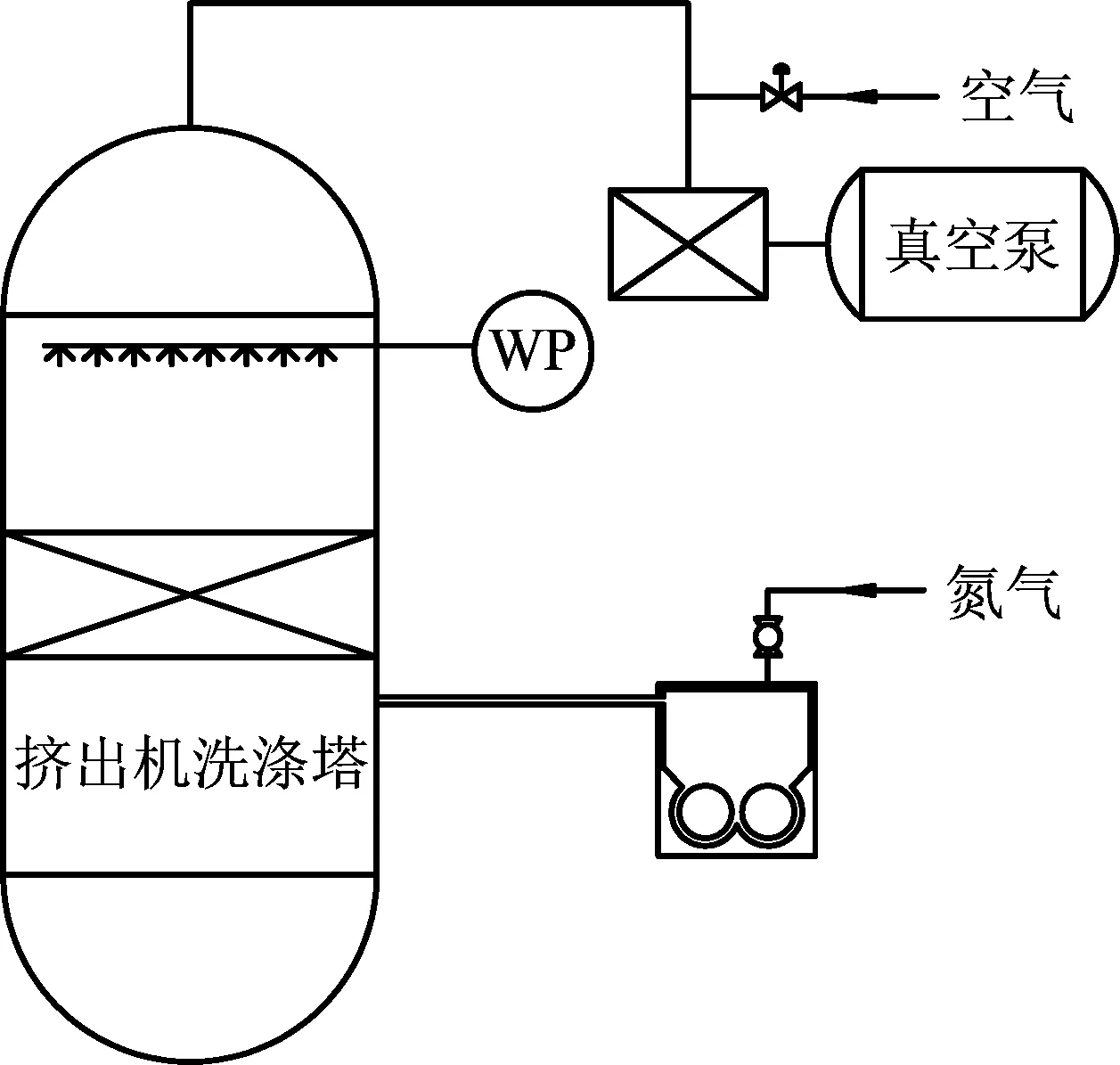

在挤出机废气管线上接近真空泵进口处,增加一根DN20的对空管线并加装球阀用于控制真空度-0.05~-0.08 MPa。在挤出机端盖上加装氮气管线,用于置换机筒至真空泵的废气管线中的GM浓度,见图2。

图2 加装管线后流程图

改造后,由于真空泵进口对空管线的加入,可以根据球阀精准的控制系统负压,满足不同物料条件下(粉料中GM值的高低)对真空度负压的要求,避免因负压高造成挤出机内部熔融物料被抽至废气管线及洗涤塔内部,造成真空管道堵塞及洗涤塔内部积料等。氮气的加入,加大了废气管线的气体流动性,降低了废气管线内部GM气体及低聚物的浓度,减少了真空口的附着物,同时因真空口附着物的减少,碳化物减少,成品中小黄粒、小黑粒明显减少,提高了成品聚甲醛产品质量,延长了挤出机的运行周期,延长了挤出机的清理真空周期,由原来的7~10日1次,延长至现在的15~20日1次。同时由于氮气的加入,熔融物料因重力作用也不易进入废气管线和洗涤塔内部。

2.3 洗涤塔增上监控系统

在洗涤塔补液管线上增加远程流量显示及远程控制调节,循环泵出口处增加在线浓度监控,便于在正常生产时根据塔液浓度来控制洗涤液(WP)用量,同时可以在聚合反应波动时根据在线浓度进行调节和置换对洗涤塔的WP用量,尽可能地满足生产需求及节能降耗的要求,并对WP用量实现精准控制。

经技术改造后,通过增加远程流量显示及远程控制调节,可以实现正常生产情况下的WP精确用量控制,减少因流量控制不好造成的塔液浓度高、起沫、液泛、倒灌及真空泵进口管线粉料多等。延长挤出机运行周期,提高水资源利用效率,清理真空周期,提高产品质量。

2.4 传动装置改为十字型万向传动

将原有切刀的传动装置由一字型改为现在的十字型万向传动,增多切粒机切刀的轴向摆角方向,增大切粒机的摆角角度,使切刀刀片完全贴合于挤出机模头。

改造之后,双螺杆挤出机的切粒机振动值变小、异响变小,运行更加稳定,因串联粒多而造成粒料输送泵堵塞、振动筛堵塞、造成主电机跳车频次明显减少,缠刀现象更是未见再发生。切粒质量得到质的提升,原先成品粒料中的异型粒、骨头粒、尾巴粒、三角粒、串联料、片料明显减少,外观产品质量得到明显提升。

3 双螺杆挤出机日常操作控制要点

根据成品分析结果、清理真空周期,来跟踪小黑粒上升指标,当小黑粒指标每10 kg接近于30粒时,应主动停车降温清理真空及真空管线后再开车。在粉料中GM值偏高时,应适量提高螺杆转速,控制加料量,控制物料在螺槽内部的充满度,提高螺杆转速有利于挥发气体气泡形成、长大和破裂,有利于降低物料停留时间以及在螺槽中的充满长度、增强物料质量传递表面的更新作用,可以提高脱挥效率,但过高的转速使物料在脱挥段的停留时间急剧减少(螺杆扭矩一般不能低于55%),转速过高脱挥效率反而下降。在切粒水槽连续出现串料、小块料时,应主动停车,检查原因及时更换切刀刀片。避免因串联粒多而造成粒料输送泵堵塞、振动筛堵塞、造成前系统停车,造成物料浪费,增加劳动量。

4 结束语

通过对聚甲醛产品质量的影响和技术改造要点及操作控制要点分析,提出了技术改造和操作管理创新,在采取以上措施的同时,并对操作人员进行培训,使其熟练掌握工艺条件和设备性能,定期对挤出机进行维护和清理,提高了聚甲醛外观质量和成品质量,减少了残次品的产生,降低挤出机脱盐水的消耗,降低了生产成本,将设备对生产系统的影响降到最低。