克劳斯硫回收酸性气燃烧+尾气焚烧不同处理工艺比选

2021-12-14陈丽

陈 丽

(河南省煤气(集团)有限责任公司,河南 郑州 472300)

河北某日产480万Nm3高效清洁燃气项目(以下简称该项目),采用低温甲醇洗净化工艺。脱除的酸性气5 062 Nm3/h,其中H2S体积浓度50%。可以选择生产硫黄(S)或硫酸(H2SO4)的工艺流程回收其中的硫,两种工艺都能满足环保要求。该项目经对硫黄、硫酸两种工艺的装置投资、产品市场及存储等项目要素综合考虑后,选择采用二级克劳斯硫回收工艺,将来自低温甲醇洗装置的酸性气和氨汽提装置酸性气中的H2S转化成硫黄加以回收,克劳斯尾气送锅炉焚烧处理。装置硫回收率≥96%,设计硫黄年产量2.95万t,最大年产量可达到3.24万t,装置操作弹性为50%~110%。

1.1 硫回收装置工艺流程

1.1.1热反应段

热反应段采用纯氧作为助燃气,通过燃烧炉的高温燃烧反应,使一部分(约60%)H2S反应生成单质S,其他的烃类等杂质也会在燃烧炉中燃烧分解。出炉后的高温烟气先通过副产中压蒸汽的废热锅炉进行第一次降温,然后通过副产低压蒸汽的一级硫冷凝器二次降温并分离硫黄。

1.1.2一级反应段

从一级硫冷凝器出来的气体经过一级再热器升温至220 ℃左右进入一级克劳斯反应器进行催化反应。一级反应器采用铝基催化剂和氧化钛型催化剂混装模式,以保证克劳斯反应效率和有机硫的水解反应。从一级反应器出来的气体进入到二级硫冷凝器冷却并分离硫黄,二级硫冷凝器同样副产低压饱和蒸汽。

1.1.3二级反应段

从二级硫冷凝器出来的气体经过二级再热器加热至催化剂活性温度后进入二级克劳斯反应器进行催化反应。反应器中装填了氧化钛型催化剂。从二级反应器出来的气体进入到三级硫冷凝器,气体中的硫蒸气在三级硫冷凝器中冷凝分离出来,三级硫冷凝器作为末端冷凝设备,为了尽可能将单质进行冷凝,控制较低温度,所产蒸汽压力较低,约0.2 MPa(A)。经过三级硫冷凝器后,设置硫捕集器进一步精分离液硫,尾气送锅炉装置焚烧处理。

1.1.4液硫系统

所有冷凝分离下来的液硫先流入液硫封,再流入液硫池,经液硫泵送至硫黄造粒、硫黄包装机进行成型处理。液硫池中设置液硫脱气装置,液硫池尾气采用蒸汽喷射器引至焚烧系统。

2 克劳斯硫回收尾气处理工艺方案选择

硫回收尾气如果就地排放,SO2质量浓度需要执行《石油炼制工业污染物排放标准》(GB31570—2015)表3排放限值:硫酸雾≤30 mg/m3,SO2≤400 mg/m3,NOx≤150 mg/m3,达标后通过60 m高的排气筒放空。无论常规克劳斯工艺还是超级克劳斯工艺,都需要进行尾气处理才能达到排放标准的要求。传统尾气经焚烧后再经碱液或氨水循环洗涤处理后达标排放,但是吸收SO2后产生的亚硫酸盐中间产品,还需要进一步处理回收,拉长了工艺流程,导致投资、运行费用偏高。

硫回收尾气因为含有微量单质硫,直接进锅炉烟气氨法脱硫塔入口会影响硫铵结晶。该项目尾气处理工艺方案借鉴同行业生产厂运行经验,选择将尾气送入循环流化床锅炉燃烧段。

尾气进锅炉与燃料煤一起燃烧后,使锅炉出口烟气中SO2质量浓度增加了约373 mg/Nm3,尾气与锅炉烟气经过旋风除尘、脱硝、电袋复合式除尘、氨法脱硫处理后,最终污染物中颗粒物排放质量浓度≤10 mg/m3,SO2排放质量浓度≤35 mg/m3,NOx排放质量浓度≤50 mg/m3,全部达标后排向180 m高的烟囱。

硫回收尾气进入锅炉炉膛处理的方案,精简优化了硫回收工艺流程,节省了装置投资及运行费用。尾气中SO2排放质量浓度远低于传统硫回收处理,SO2由400 mg/m3排放限值降低到35 mg/m3,每年可实现SO2减排45.9 t;NOx由150 mg/m3排放限值降低到50 mg/m3,每年可实现NOx减排 12.6 t,实现了尾气超低排放,环保效益显著。

该项目锅炉设计为两开一备,单台锅炉经核算可接受约7 000 Nm3/h硫回收尾气。为了进一步优化硫回收工艺流程,尽可能减少尾气产生量,降低对锅炉运行的影响,达到安全、环保、经济运行的目的,本文对硫回收原料酸性气纯氧、空气燃烧方式及尾气是否设置焚烧4种方案进行了分析对比。①酸性气空气燃烧+尾气设置焚烧后送锅炉处理工艺;②酸性气空气燃烧+尾气不设置焚烧直接送锅炉处理工艺;③酸性气纯氧燃烧+尾气设置焚烧后送锅炉处理工艺;④酸性气纯氧燃烧+尾气不设置焚烧直接送锅炉处理工艺。以上4种方式的尾气温度要求不低于200 ℃,压力不低于109 kPa(A),进入锅炉燃烧后与锅炉烟气一起经脱硝、除尘及氨法脱硫后达标排放。

3 不同方案的分析比较

3.1 不同方案产生的尾气成分及气量对比

不同方案产生的尾气参数对比见表1。

在尾气焚烧流程,空气燃烧流程比纯氧燃烧流程产生的尾气气量多出约99%;在尾气不焚烧流程,空气燃烧流程比纯氧燃烧流程产生的尾气气量多出150%。空气燃烧产生的尾气量超出了两台锅炉的处理能力,而且尾气中约98%是惰性气,不参与锅炉燃烧,进入炉膛降低锅炉热效率,因此该项目首选尾气产生量低的纯氧燃烧方案。

3.2 两种纯氧燃烧方案对比

3.2.1两种方案正常每小时运行费用及投资概算

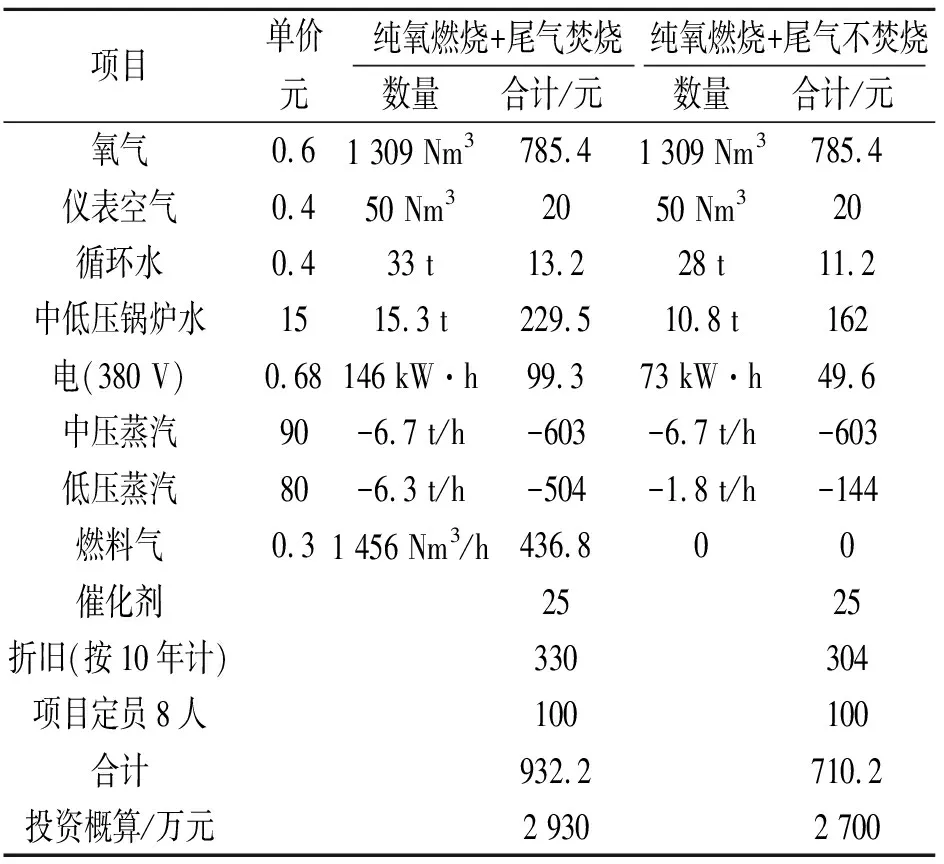

两种方案正常每小时运行费用及投资概算表见表2。

表1 不同方案产生的尾气参数对比

表2 两种方案正常每小时运行费用及投资概算表

3.2.3纯氧燃烧+尾气不焚烧方案与纯氧燃烧+尾气焚烧进行比较

①纯氧燃烧+尾气不焚烧优势:产生尾气气量少,硫回收装置运行费用相对较低,装置投资少。②纯氧燃烧+尾气不焚烧劣势:不经过焚烧的尾气含有可燃组分H2,浓度高达3.33%,与硫回收含有氧气的液硫池引射废气只能分别敷设管路去锅炉燃烧处理;而且锅炉界区需要根据尾气释放源划分防爆区域范围,增加了该防爆区域内电气、仪表设备防爆的投资费用,并影响到锅炉界区的平面布置。③纯氧燃烧+尾气焚烧优势:硫回收装置455 Nm3/h液硫池引射废气含有13%的O2和微量H2S,该项目煤气水闪蒸装置50 Nm3/h的真空闪蒸气含有4.7%H2S、 52.5%CO2、1.9%NH3及煤气冷却装置的闪蒸气882 Nm3/h,含有1.0%H2S、 97.8%CO2、0.2%NH3,没有回收价值而且难以处理,均可以送到该焚烧系统处理后一并送锅炉燃烧处理,与烟气一起达到超低排放标准后高空排放。硫回收尾气加上以上3股废气焚烧后废气量增加到14 406.5 Nm3/h,超出了单台锅炉处理能力,经核算两台锅炉处理该废气量可行。④纯氧燃烧+尾气焚烧劣势:尾气焚烧比尾气不焚烧产生的尾气气量多出100%;每小时运行费用高31%,装置投资估算高约9%。因此综合考虑以上因素,该项目硫回收装置选择纯氧燃烧+尾气(空气助燃)焚烧流程方案。

4 结语

对传统克劳斯硫回收尾气的4种处理方式进行了技术经济比较,综合考虑安全、环保、经济、适用各种因素,选择纯氧燃烧+尾气(空气助燃)焚烧的工艺方案。该方案流程精简,经济效益及环保效益明显,兼顾硫回收装置和锅炉装置安全、环保、经济运行,硫化物达到锅炉烟气超低排放标准,投入运行后可实现年减排45.9 t,可满足逐年升级的环保政策要求。