炔醛法1,4-丁二醇紧急停车后铜铋催化剂的性能恢复

2021-12-14郭欣

郭 欣

(河南开祥精细化工有限公司,河南 义马 472300)

1 炔醛法1,4-丁二醇工艺

1,4-丁二醇(简称BDO)是一种重要的有机和精细化工基础原料,它的下游衍生物主要是四氢呋喃(THF)、聚对苯二甲酸丁二醇酯(PBT)、γ-丁内脂(GBL)和聚氨酯树脂(PU Resin)、涂料和增塑剂等。目前,炔醛法生产1,4-丁二醇是主流的BDO合成方法。淤浆床炔醛法的生产工艺流程为:原料电石经过破碎后进入乙炔发生器内,采取干法乙炔工艺,获得的粗乙炔气与甲醛溶液在炔化反应器内反应,铜铋催化剂添加于反应器内提高炔化反应速率,反应后获得1,4-丁炔二醇(BYD)产品。BYD溶液经精馏工段,获得提纯的BYD溶液,再经过脱离子工段获得精BYD溶液,进入加氢工段。加氢工段是将BYD溶液和氢气在海绵镍催化剂作用下进行低压加氢,经低压加氢后在负载镍催化剂的作用下进行高压加氢,生产35%的BDO溶液,经精馏系统脱水和脱出残渣后,最终获得高纯度的BDO产品[1-2]。

2 炔化反应工艺及催化剂

炔醛法BDO装置炔化反应中BYD溶液是由36%±2%的甲醛水溶液与乙炔气在铜铋催化剂的作用下生成。炔化反应在9台带搅拌的反应器中进行,反应器分为3列,每列三级反应器。甲醛溶液、循环催化剂、新鲜催化剂由一级反应器的顶部加入,各级反应器维持一定压差,以便各反应器逐级溢流。反应后甲醛的浓度降至2.5%以下。三级反应器底部出来的物料经浓缩过滤后,进入中间贮槽中,其余的产品溶液及过滤器中的催化剂循环至第1台反应器中。在生产过程中,催化剂由于中毒、机械磨损、表面被有机物堵塞等原因会失去活性,故要定期将系统中的催化剂排出置换,同时给反应器加入等量的新鲜催化剂作为补充。

炔化反应所使用的铜铋催化剂是一种以硅酸镁为载体,以铋金属为促进剂,应用于甲醛和乙炔在低压下合成1,4-丁炔二醇的铜铋催化剂。这种催化剂有很高的活性和选择性,并且可控制的粒径分布使其达到了最优的过滤性。加入系统中的新鲜催化剂没有活性,当乙炔气与催化剂中的铜反应时,催化剂才产生活性,此过程在正常生产时是连续发生的,在开车期间,催化剂活化则需要批量进行。活化后的催化剂为硅酸盐表面的铜和乙炔的络合物,活性中心为乙炔铜络合物。

铜乙炔化合物当缺乏催化剂载体时是非常危险的,由于催化剂中浸出的铜可能会在设备和管道内沉积。因此,含催化剂和甲醛的溶液在任何时候都应通入乙炔,当乙炔供应长时间无法恢复时,应迅速冷却浆液,降低浸出率,对停用的过滤器及催化剂管线要用水冲洗干净。

3 中断乙炔气后的铜铋催化剂性能表现

公用系统因某种原因无法正常供应(仪表气、电等)时,一套正在运行的BDO装置紧急停车,炔化反应单元在高温状态(95~102 ℃)下,被动中断乙炔气。技术人员立即切断甲醛进料,反应器被迫降温至40 ℃,并通过反应器顶部氮气管线进行置换至合格(乙炔气<0.5%)。炔化反应中断乙炔气紧急停车后,铜铋催化剂处于未钝化保护状态,造成反应浆液中铜离子的含量持续升高(由正常<2×10-6升高至200×10-6),存在活性组分铜离子析出的问题,催化剂失活严重制约炔化反应负荷。

在炔化反应中,活化后的催化剂为硅酸盐表面的铜和乙炔的络合物,活性中心是乙炔铜络合物,催化剂活性控制的关键点在于生产开车期催化剂的激活及生产过程中催化剂的活性组分的保持,减少铜析情况的发生。

结合炔化催化剂的特性、分析结果及现状,为确保停车期间炔化催化剂的保护、开车期间的活化和开车后的置换工作科学有序开展,技术人员采取提升炔化反应系统pH值(pH值>6)及降低系统甲醛含量的措施,减缓铜离子的析出,实现开车后保持铜铋催化剂活性的目标。

具体措施如下:①采用添加碱和醋酸钠及通入除盐水的方法提升炔化反应器的pH值、降低甲醛含量,直至将反应器pH值提升至6.0,防止进一步出现铜及硅的析出;②维持反应器温度<40 ℃,并加强监控;③反应器搅拌器每班次启动30 min,防止催化剂沉积;④计划开车期间,维持低负荷运行以活化催化剂,按照正常工况50%负荷连续运行7天,根据反应效果判断催化剂反应活性,并确定催化剂添加及排放方式,待工艺正常后可逐步提升负荷;⑤根据炔化催化剂现状,需对部分催化剂进行置换,根据催化剂活性分析及开车后反应效果进行评估。

4 失活后的铜铋催化剂保护研究

根据炔化催化剂运行数据及分析结果,为延缓催化剂中铜离子的析出,保护炔化催化剂,技术人员制定炔化催化剂置换保护措施,提升反应器pH值至6.0以上。

4.1 铜铋催化剂置换

技术人员通过采取添加醋酸钠和除盐水置换的方式,提升炔化反应系统pH值至6,降低系统甲醛含量:启动浓缩过滤器与三级炔化反应器打循环采出,添加醋酸钠溶液,提升pH值(使pH值>6);三级反应器pH值置换合格后,将浓缩过滤器切至与一级炔化反应器循环采出,调整pH值至合格(pH值>6);以此方法将二级炔化反应器pH值调至合格(pH值>6)。

4.1.1铜离子分析情况

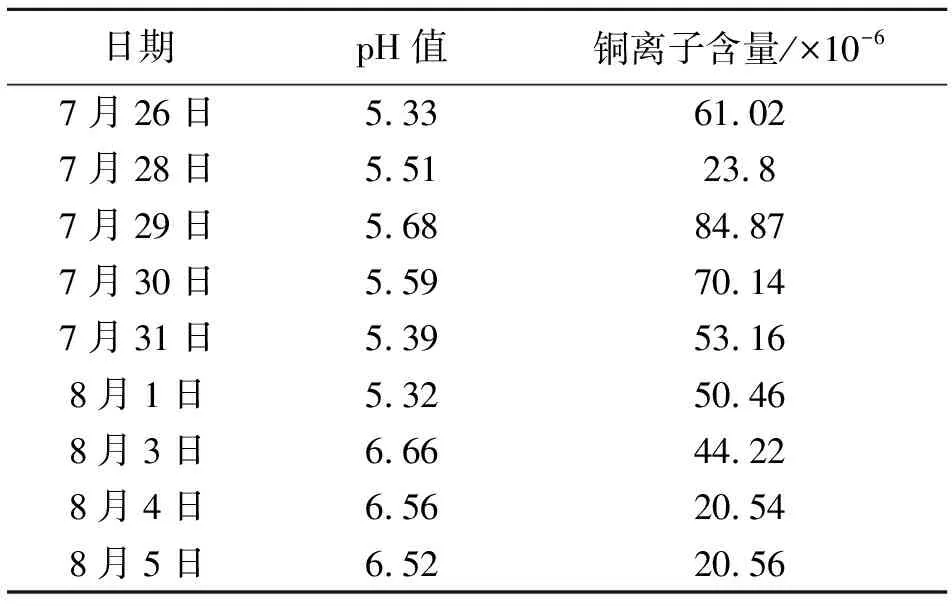

催化剂置换保护期间,对反应器催化剂取样分析铜离子和pH值,分析结果如表1所示。

表1 15R103C pH值及铜离子分析

由表1可知:①在反应pH值未调整前,铜离子趋势为缓慢上升,活性物质铜离子持续析出;②pH值>6后,铜离子上升趋势可有效遏制,并出现降低趋势;③铜离子分析结果偏差较大,考虑到分析进度及干扰,需继续加强观察。

4.1.2开车期间催化剂活化

炔化反应正常开车后,炔化催化剂在紧急停车后,系统甲醛未完全反应,不具备催化剂钝化保护条件。在开车期间,需进行催化剂活化,完全反应系统甲醛。开车活化方案如下:①为确保反应系统循环要求,调整一二级炔化反应器液位至85%,三级反应器液位至60%;②抽出炔化反应器环管内铁丝,用脱盐水冲洗环管;③启动炔化反应器搅拌后,通过换热器投蒸汽预热,维持炔化反应器温度<40 ℃,乙炔气置换氮气,乙炔气>75%,各级反应器压差应<10 kPa;④炔化反应器升温至55 ℃,此时催化剂已开始具备活性,调整乙炔气进气,以2 ℃/h的升温速率,将炔化反应器升温至75 ℃;⑤打开炔化反应器溢流管线,启动浓缩过滤器,反应器与浓缩过滤器打循环,当甲醛含量<1%时,催化剂活化结束,取样分析铜离子、干湿基、LOI值及粒径;⑥投甲醛进料1 m3/h,2 h取样1次,分析pH值、甲醛含量,运行12 h;⑦以每12 h进料0.5 m3的频次,逐步提升甲醛进料至4 m3/h,期间2 h取样1次,分析pH值、甲醛含量,根据炔化催化剂活化及低负荷运行情况,评估催化剂活性及催化效果。

4.1.3开车后催化剂置换

炔化催化剂在活化及低负荷运行后开展催化剂置换工作:①维持系统低负荷运行,对系统催化剂先排后加,降低催化剂消耗;②利用浓缩过滤器F102及圆盘过滤器F103,实现固液分离;③及时转运废催化剂,降低危废储存隐患。

4.1.4催化剂置换方法

①通过浓缩过滤器F102循环管线排料;②圆盘过滤器F103与V112打循环进行甩盘;③V112内稠催化剂排出后,V112与F102打循环采出;④V112采出结束,反应系统继续排料。

4.2 加强开车后铜铋催化剂活性的管控

4.2.1提高催化剂活性

①定时对催化剂取样分析,关注干基和有机损耗。②定时对反应器内铜铋催化剂置换。③对现场F102采出视镜观察,如果颜色发红,及时对负荷调整。④定时对F104溶液铜离子进行分析,出现指标>2×10-6时,及时对负荷调整。⑤F104出口pH值控制在4.9~5.1,根据分析结果进行负荷调整。

4.2.2甲醛进料罐浓度控制

①定期对甲醛吸收塔采出甲醛取样分析,浓度控制在50%~52%,pH值控制在4.2~4.5。②甲醛原料配制槽V106内甲醛浓度控制在36%~37%。

4.2.3乙炔气进气和尾气控制

①定期对炔化反应器乙炔气环管进行检查,出现环管压力高的情况,及时进行冲洗,保证炔化反应过程中乙炔气量充足。②对炔化反应器环管断裂情况进行排查,判断有无短路情况。③根据尾气中乙炔气含量,对尾气放空量进行调整,保证尾气中乙炔气含量>80%。

5 催化剂性能恢复后数据收集

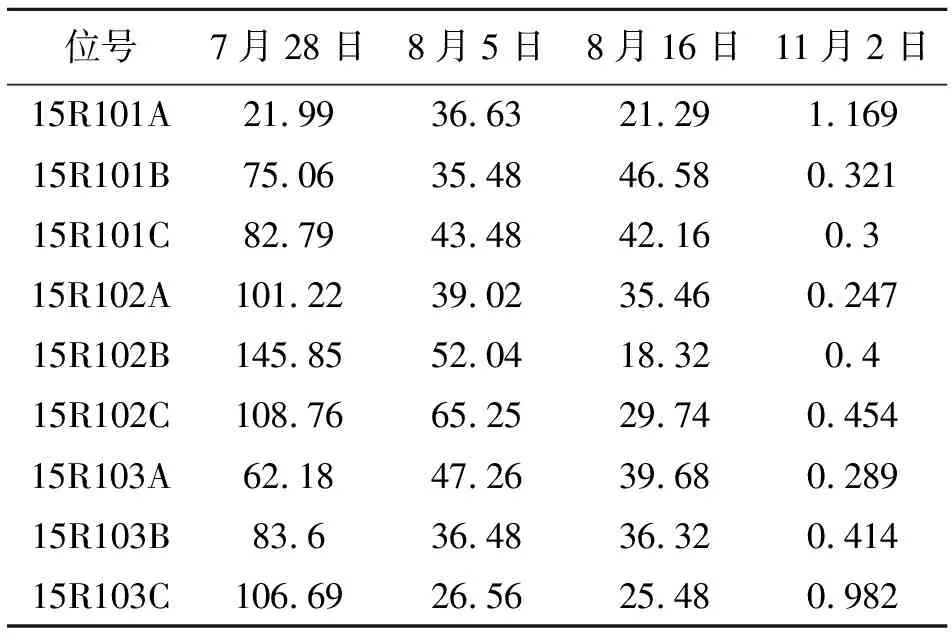

5.1 催化剂性能恢复前后铜离子含量对比(表2)

表2 炔化反应器铜离子含量 ×10-6

乙炔气紧急中断后,通过提升炔化反应器内pH值、稀释甲醛浓度及系统开车后的催化剂活化置换工作,铜离子含量升高,速率得到了明显延缓,且在系统开车一段时间内恢复了正常值(<2×10-6)。

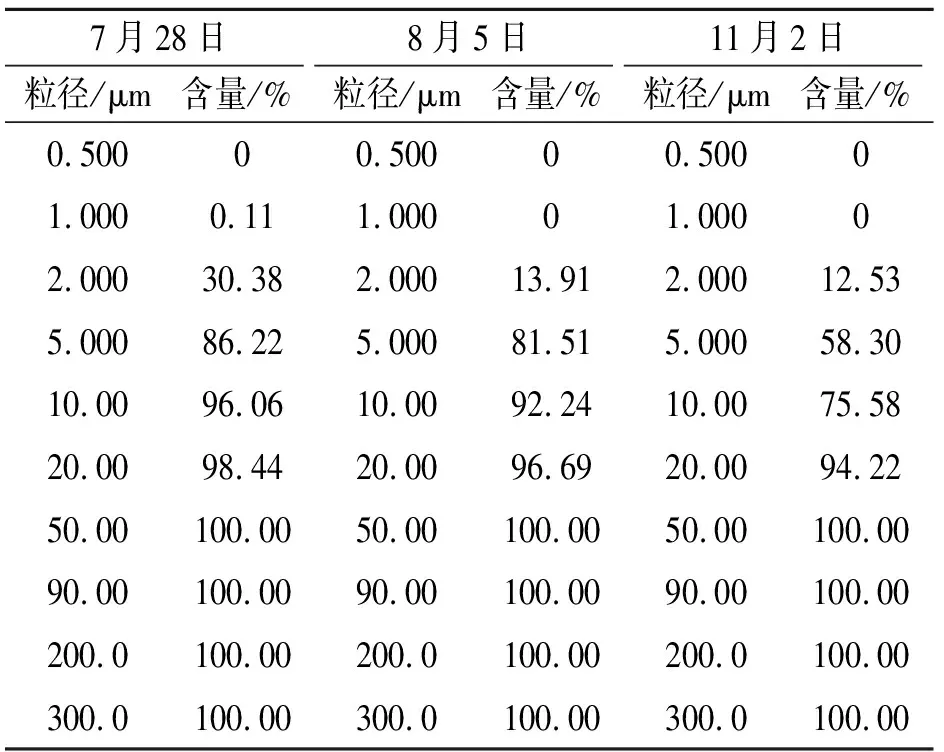

5.2 催化剂性能恢复前后粒径对比

催化剂性能恢复实施前粒径分布见表3。

表3 催化剂性能恢复实施前粒径分布

乙炔气紧急中断后,通过提升炔化反应器内pH值、稀释甲醛浓度及系统开车后的催化剂活化置换工作,铜铋催化剂的粒径分布(5 μm)有了很明显的提升。

5.3 催化剂性能恢复前后物料pH值对比

炔化反应pH值前后对比见表4。

表4 炔化反应pH值前后对比

乙炔气紧急中断后,通过提升炔化反应器物料pH值、稀释甲醛溶液浓度及系统开车后的催化剂置换工作,炔化反应器的物料pH值在系统正常开车后,稳定在5左右,正常(正常范围为4.8~5.2)。

5.4 催化剂性能恢复前后物料颜色对比

乙炔气紧急中断后,通过提升炔化反应器内pH值、稀释甲醛浓度及系统开车后的催化剂活化置换工作,炔化反应的物料颜色从深红色转为金黄色,基本正常。

5.5 催化剂性能恢复前后甲醛含量对比

炔化反应甲醛含量前后对比见表5。

表5 炔化反应甲醛含量前后对比 %

乙炔气紧急中断后,通过提升炔化反应器内pH值、稀释甲醛浓度及系统开车后的催化剂活化置换工作,炔化反应F104出口甲醛含量恢复正常(正常值<3%)。

5.6 催化剂性能恢复前后干湿基及LOI值对比

催化剂性能恢复前后干湿基及LOI值对比见表6。

表6 催化剂性能恢复前后干湿基及LOI值对比

乙炔气紧急中断后,通过提升炔化反应器内pH值、稀释甲醛浓度及系统开车后的催化剂活化置换工作,炔化反应F104出口甲醛含量恢复正常(正常值<3%)。

6 结论

本文旨在解决炔醛法1,4-丁二醇装置紧急停车后铜铋催化剂性能恢复问题,结合炔化催化剂的特性、分析结果及现状,对停车期间炔化催化剂的保护、开车期间的活化和开车后的置换工作科学有序开展,采取提升炔化反应系统pH值(至6.0)及降低系统甲醛含量的措施,以减缓铜离子的析出,实现开车后保持铜铋催化剂活性的目标。通过铜铋催化剂性能恢复方案的制定和实施,有效地实现了在乙炔气紧急中断的情况下,铜铋催化剂的活性保证。