新型开孔全钢(Tin-T)屈曲控制支撑抗震性能分析

2021-12-14胡元超李仁罕沈小璞

胡元超,李仁罕,沈小璞,3

(1. 建筑结构安徽省普通高校重点实验室(安徽新华学院),安徽 合肥 230088; 2. 安徽苏亚建设安装有限公司,安徽 合肥 230601; 3. 安徽建筑大学 土木工程学院,安徽 合肥 230601)

房屋建筑结构的抗震研究一直是建筑工程领域关注的焦点.用于建筑结构消能减震的屈曲控制支撑概念由20世纪70年代日本WAKABAYASHI等[1]提出,经过20年的发展改进,质量较轻的全钢防屈曲支撑结构来到大众视野.1993年,Tada[2]就开始了对双钢管防屈曲支撑的研究,当时的内插钢管为约束构件,外钢管为核心受力构件.2008年,邓雪松[3]对三重钢管防屈曲耗能支撑进行有限元模拟分析,并对开槽的防屈曲支撑进行试验与数值模拟分析.2010年,周云教授[4]对三重钢管防屈曲支撑中的核心受力钢管进行开孔,并对该种防屈曲支撑进行试验研究. 2016年,Jay Shen等[5]对约束构件为方钢管、核心受力构件为圆钢管的方套圆管防屈曲支撑进行试验和模拟研究.2020年,吴珂和徐敏[6-7]对全钢(Tin-T)屈曲控制支撑进行了试验和数值分析.该类支撑消能结构使用在框架中,非地震时起到为框架结构提供侧向支撑,地震时起到吸收地震能量的阻尼器作用[8].对Tin-T防屈曲支撑外方管开孔问题研究开始于沈小璞等人[9],该孔不仅能减轻防屈曲支撑质量,还能方便观察内部支撑结构的破坏情况.为了进一步减轻支撑构件质量,本文对全钢(Tin-T)屈曲控制支撑外方管开孔的尺寸参数对构件的抗震性能进行研究.

1 构件与有限元验证

1.1 构件设计

全钢(Tin-T)屈曲控制支撑是由核心受力圆管与两端加载头共同焊接组成核心受力构件,外约束外方管为核心受力构件提供侧向支撑,防止核心受力构件在受压时出现屈曲失稳,是一种工艺简单、质量较轻的防屈曲支撑.本文主要考虑全钢(Tin-T)屈曲控制支撑外方管开孔率、开孔数量、孔的布置等参数变化对屈曲控制支撑抗震性能的影响,并与单管支撑和未开孔的屈曲控制支撑的抗震性能进行比较.

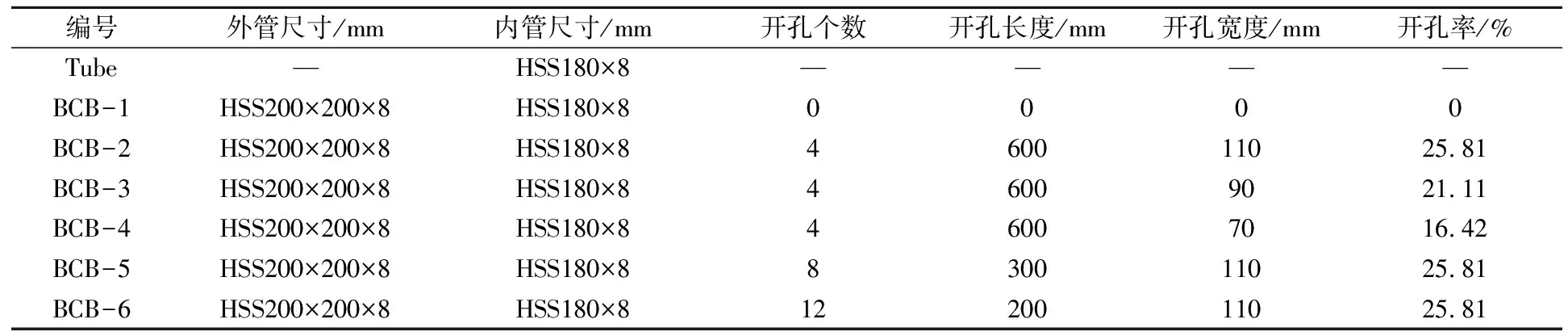

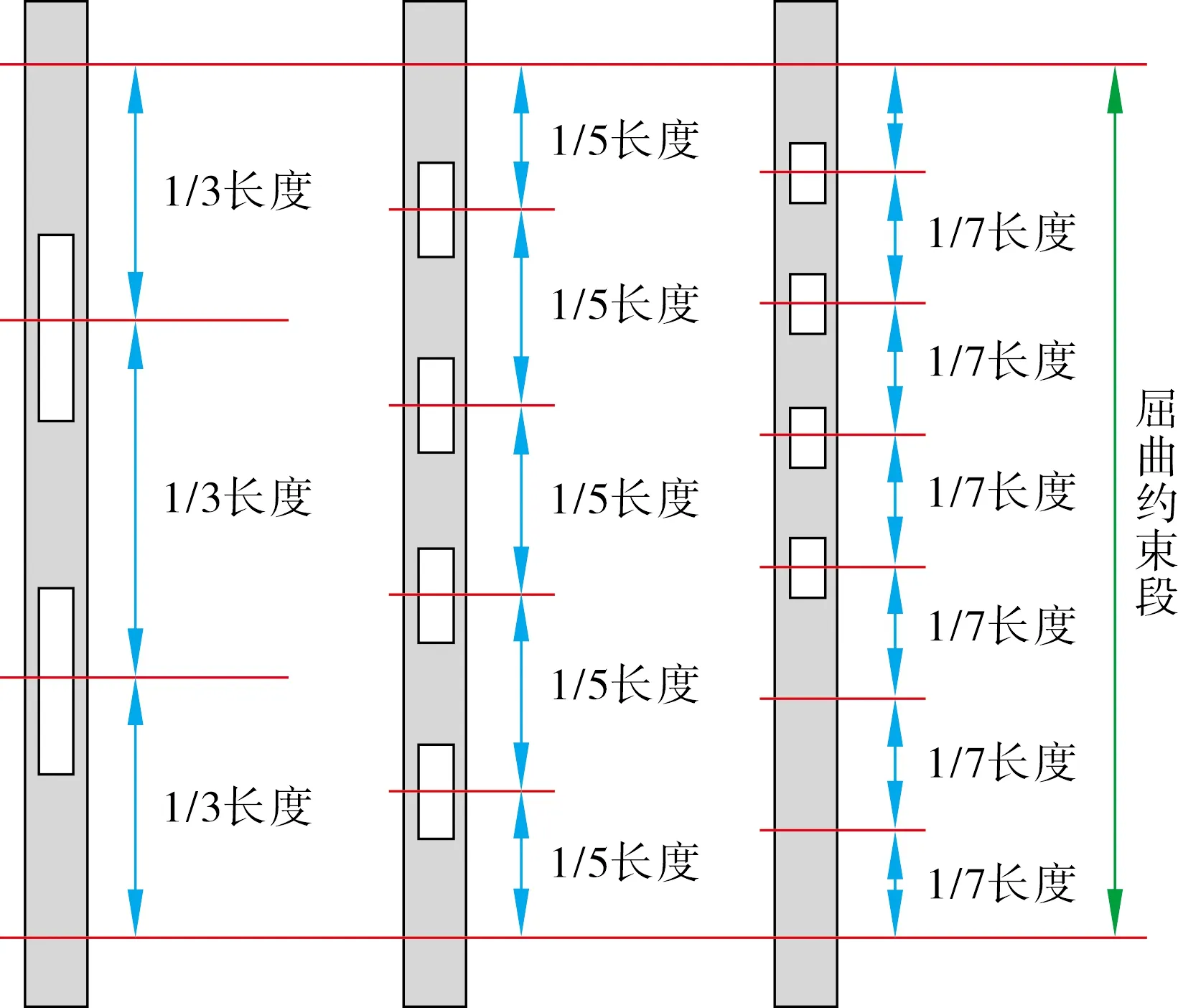

采用7种不同的支撑构件作为研究对象,各种构件的内核心受力圆管均采用Q235B钢管,外约束外方管均采用Q345方钢管,具体构件几何尺寸和构造详见表1和图1所示.开孔位置在沿外方管中间位置成对均匀布置,并避开接触的中间位置.从文献[5]中可以看到,单管支撑在受压时的弯曲变形朝向为y方向.因此,外约束外方管的yoz面需要较大的刚度以阻止核心受力圆管屈曲变形,故研究的全钢(Tin-T)屈曲控制支撑外约束方管侧壁开孔均设置在xoz面上.考虑到外约束钢管需要刚度来为核心受力圆管提供侧向力,本次开孔率控制在30%以内.各构件开孔率、数量、开孔位置等数据详见见表1和图2所示.

表1 全钢Tin-T屈曲控制支撑构件数据

图1 全钢(Tin-T)屈曲控制支撑尺寸(单位:mm)

图2 防屈曲支撑外约束结构开孔位置

1.2 有限元模型验证

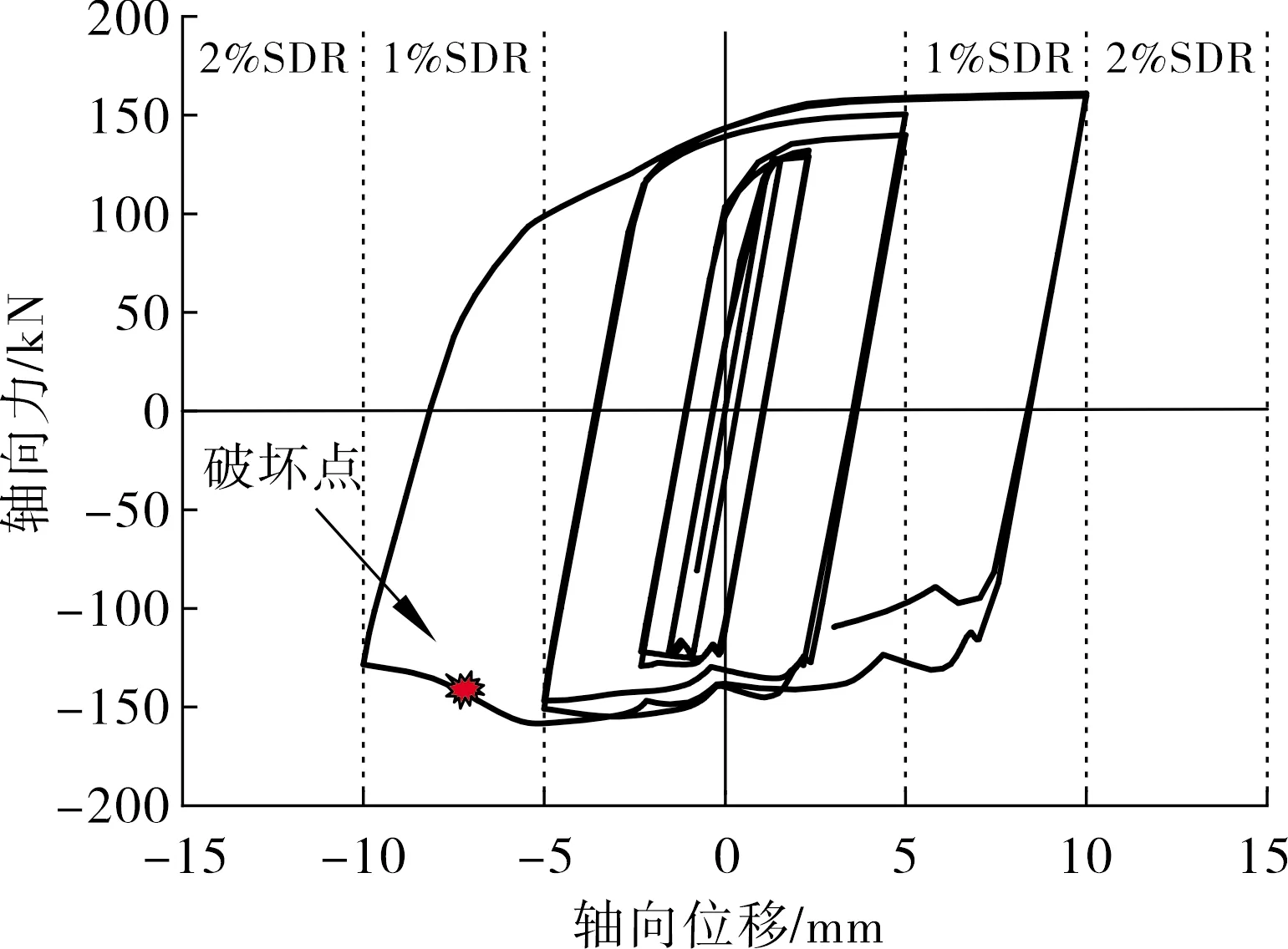

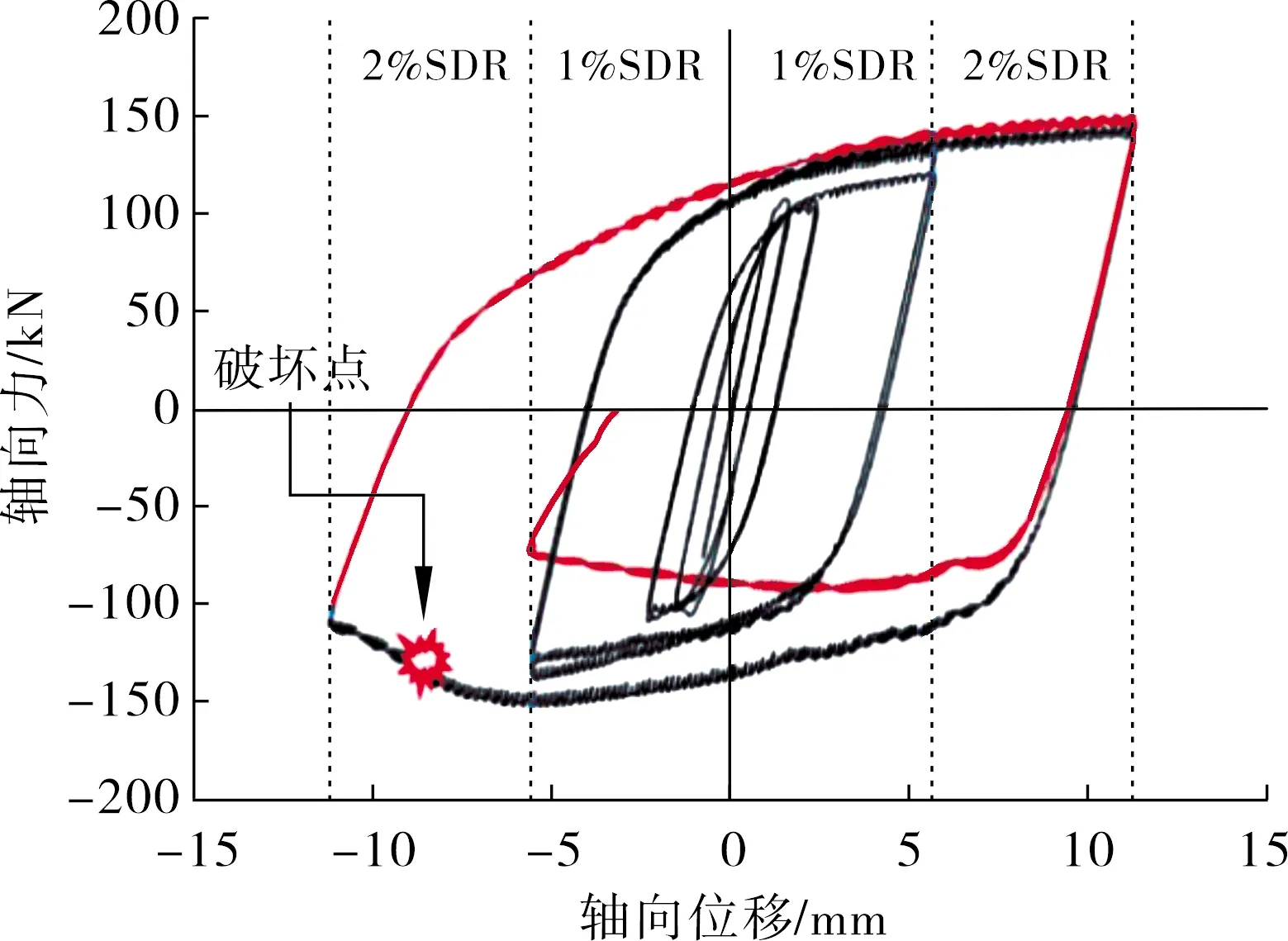

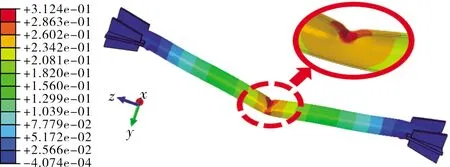

为验证有限元模型的准确性,针对文献[5]的试验进行数值仿真模拟,验证数值计算的有效性.数值分析严格按试验的尺寸、材性和加载幅值等参数设置相关模型数据,对试验模型进行加载后得到有限元模拟滞回曲线(见图3)与试验的滞回曲线(见图4)能较好地吻合,最大受拉和受压力值为正负150 kN,在1.7%SDR受压加载幅值下构件上端出现了破坏,变形及破坏位置(见图5~6)均与试验时基本一致.说明用Abaqus软件对支撑构件进行数值模拟,具有较高的准确度,模拟结果具有很好可信度.

图3 有限元模拟滞回曲线

2 有限元模型建立

2.1 网络划分及边界条件

支撑构件采用8节点实体减缩积分单元C3D8R进行网格划分,网格尺寸控制在15 mm以内,曲率控制为0.1,初始缺陷值为1 mm.核心受力圆管上下两端采用固端连接,内外接触面设置为面接触单元,摩擦因子为0.3[10].模型采用牛顿-拉普逊迭代算法进行非线性分析.

图4 试验滞回曲线

图5 构件Mises应力(单位:Pa)

图6 试验构件破坏形态

2.2 本构关系建立

石永久等[11]建议的钢材本构关系曲线的数学表达式为

(1)

式中:σ为钢材应力;Es为钢材弹性模量;ε为钢材应变;fy为钢材屈服应力;k1为屈服系数;k2、k3为塑形系数.

为使数值模拟分析更加符合实际,钢材材性参考文献[12],内核心受力圆管和外约束外方管的屈服强度分别采用301.0、364.2 MPa.

2.3 加载制度

加载方式采用位移控制,加载制度参照《建筑抗震设计规范》(GB50011—2010)设置[13],依次加载1/300、1/200、1/150、1/100的支撑长度,相对应的层间位移角分别为0.67%、1%、1.33%、2%,各幅值均循环加载3次.

3 抗震性能分析

3.1 试件破坏形态

单管支撑Tube构件破坏是出现在构件中部位置,支撑中部沿y轴变形高达312 mm,其构件破坏形态如图7(a)所示.

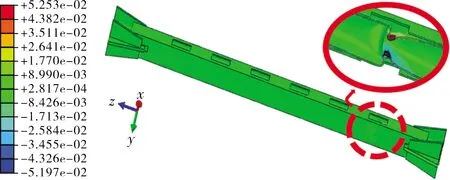

BCB-1构件破坏位置距离构件底端635 mm的位置,核心受力圆管受拉时出现颈缩,受压时构件向内卷曲,破坏形态如图7(b)所示.

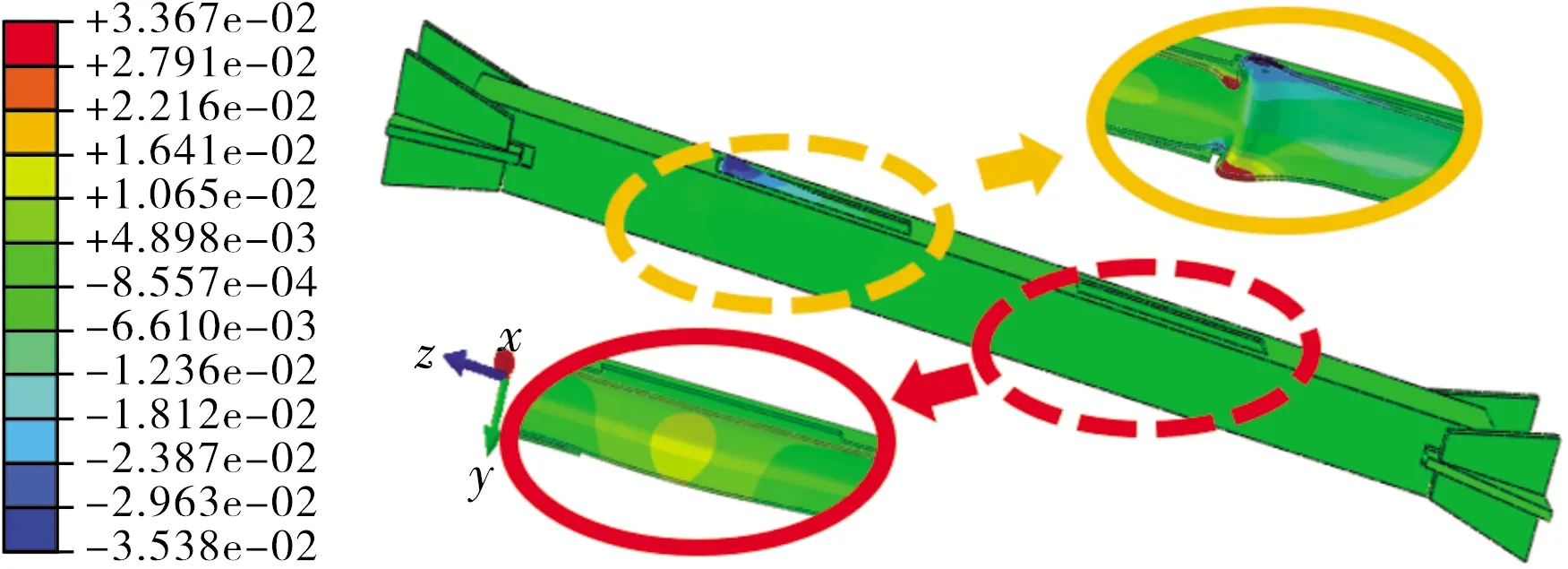

BCB-2和BCB-3构件的核心受力圆管在上孔位置出现鼓曲,下孔处出现屈曲,鼓曲位置最大的变形量达到34 mm;BCB-4构件的核心受力圆管在上下孔位置出现屈曲,屈曲变形达到12 mm,且在距离构件底端625 mm的位置出现向内卷曲破坏,具体破坏形态见图7(c)~(e)所示.

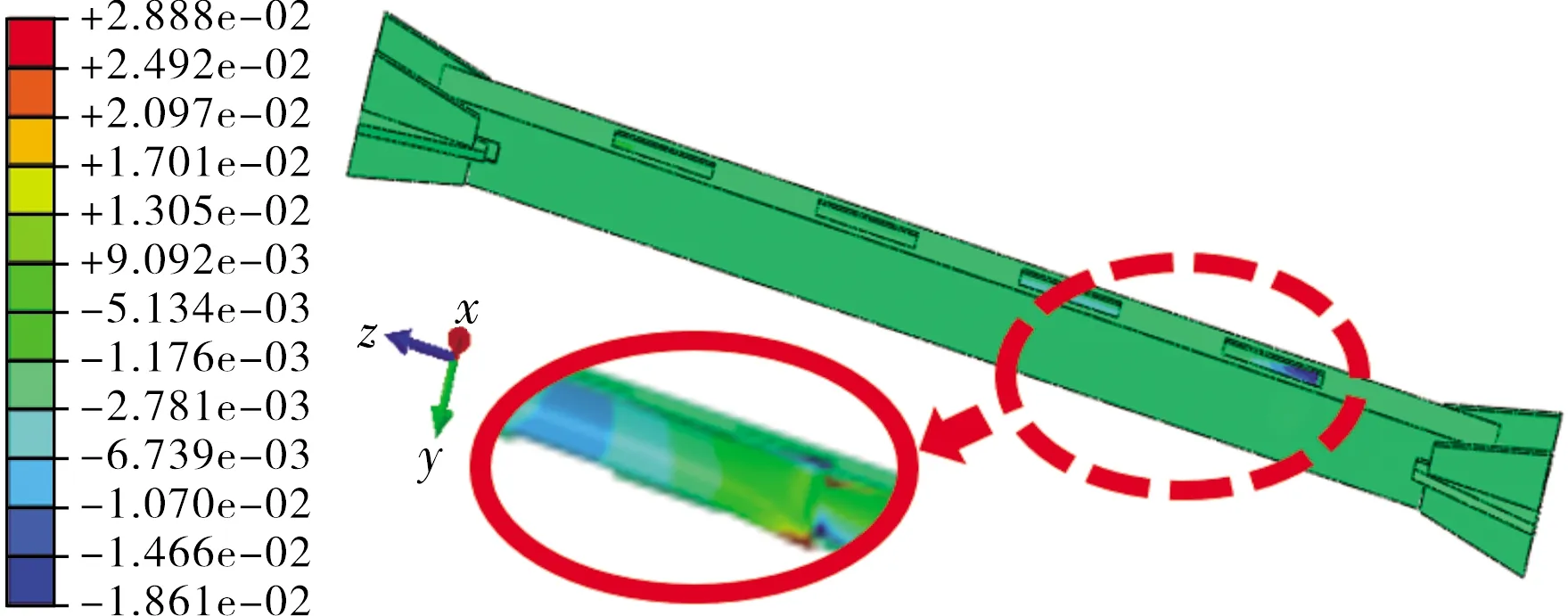

BCB-5与BCB-6构件核心受力圆管均出现褶皱变形,破坏位置均出现在最底端的孔处,具体变形情况如图7(f)~(g)所示.

综上所述,开孔率小,破坏位置靠下(加载端为上端,另一端为下端)且发生向内卷曲,开孔率大,破坏位置靠上发生鼓曲破坏,保持大开孔率增加开孔数,破坏位置在靠下位置.

(a) Tube构件

(b) BCB-1构件

(c) BCB-2构件

(d) BCB-3构件

(e) BCB-4构件

(f)BCB-5构件

(g) BCB-6构件图7 试件在2%SDR状态下破坏形态(单位:m)

3.2 滞回曲线分析

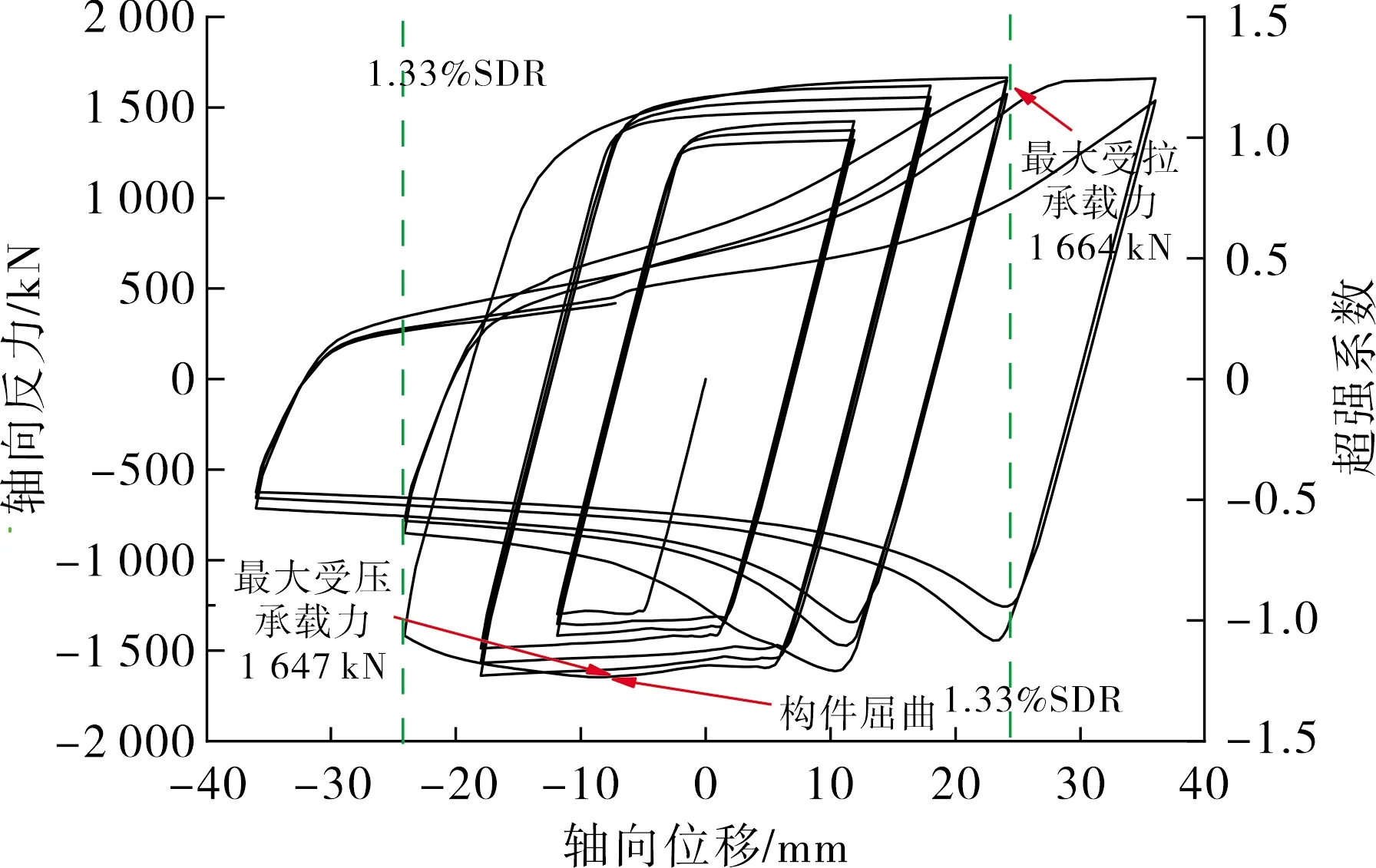

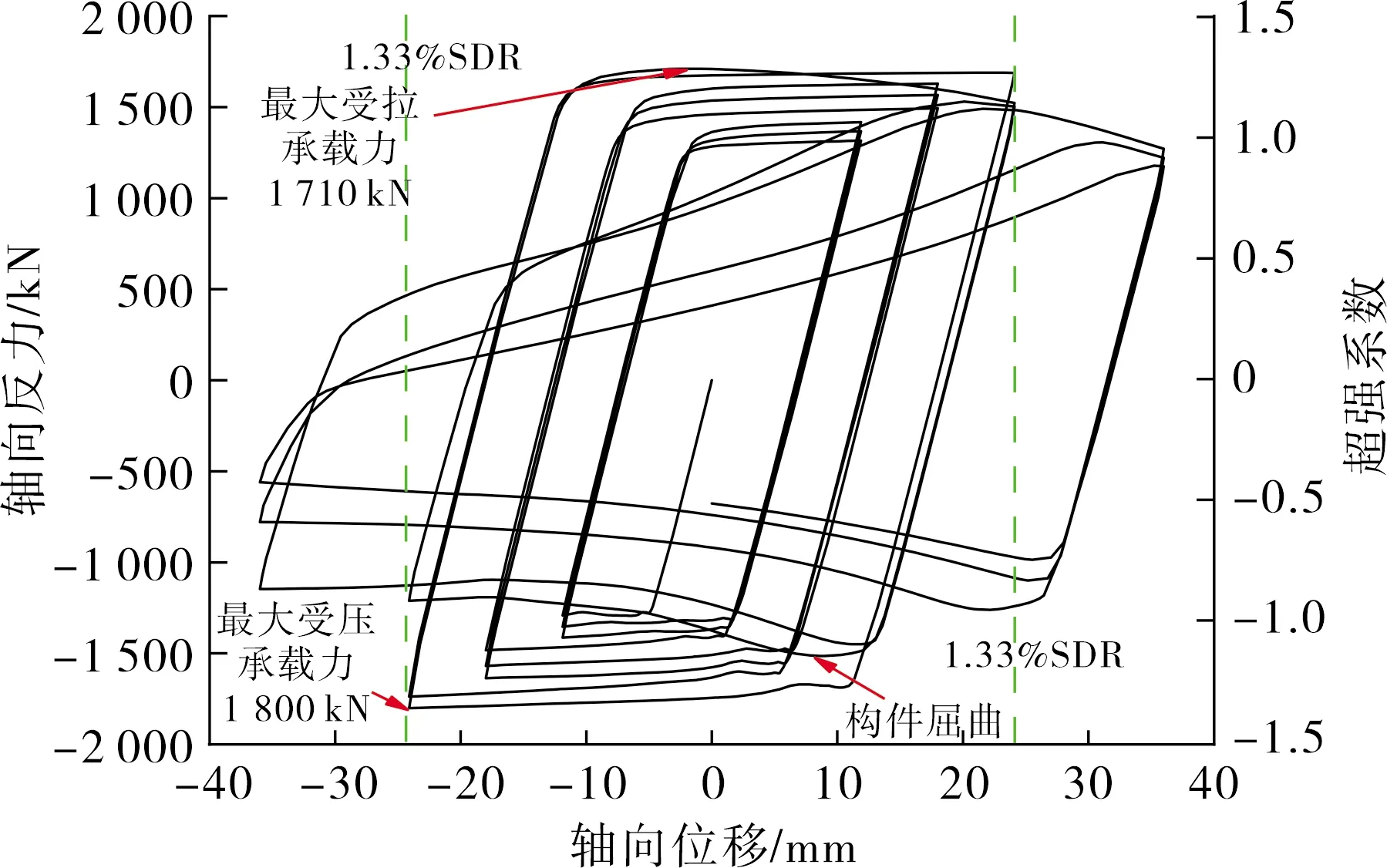

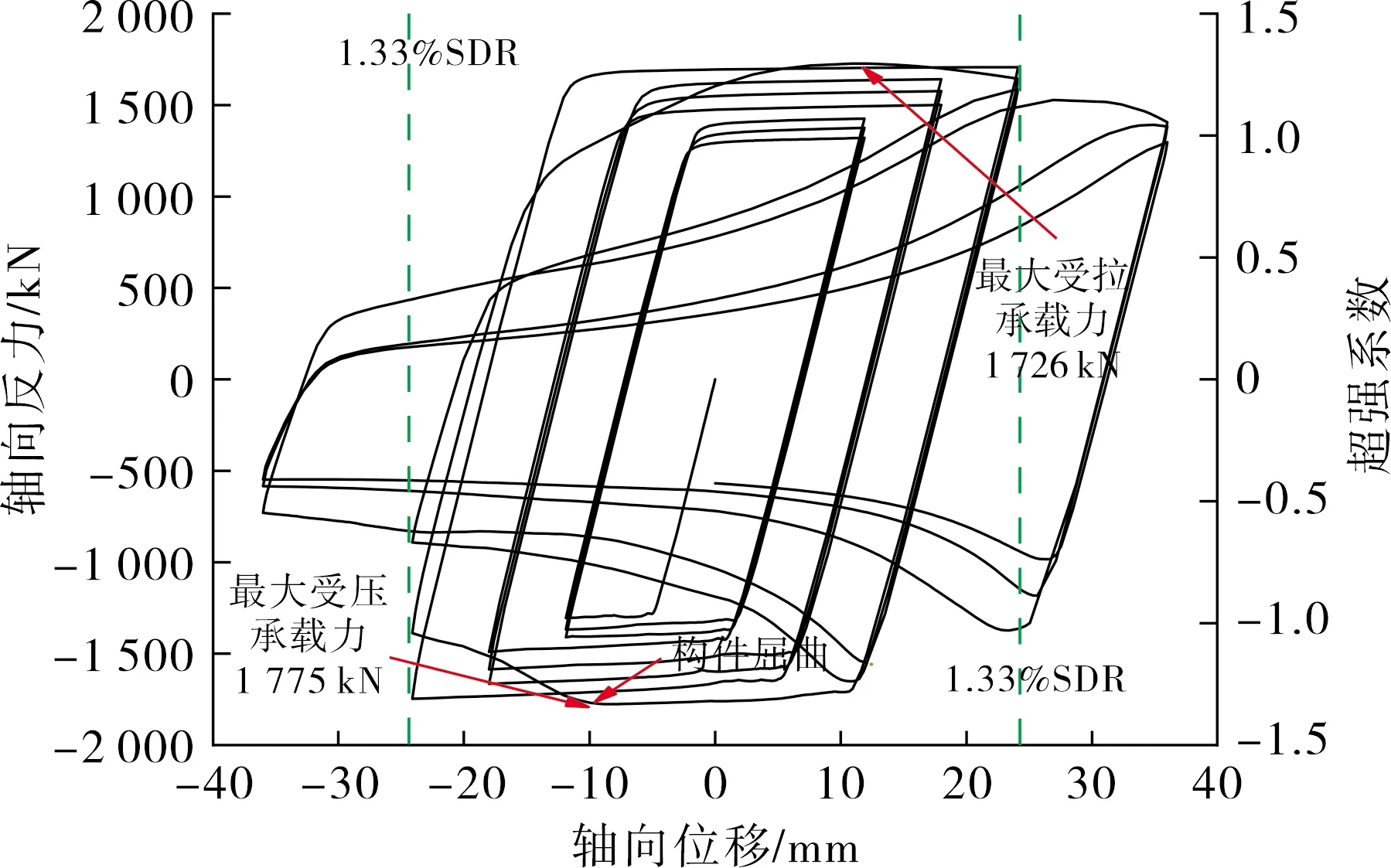

单管支撑Tube构件的超强系数最大值为1,而屈曲控制支撑的超强系数最大值均能达到1.25.且开孔后的屈曲控制支撑的超强系数与未开孔的BCB-1构件相差较小,说明外方管开孔对屈曲控制支撑的超强系数影响较小.各构件的滞回曲线如图8所示.

(a) Tube构件

(b) BCB-1构件

(c) BCB-2构件

(d) BCB-3构件

(e) BCB-4构件

(f)BCB-5构件

(g) BCB-6构件图8 各构件的滞回曲线

由图8可以看出:Tube构件在0.67%SDR第1次加载循环出现受压承载力降低的现象,表现为圆管弯曲.其他6种不同的支撑构件在1%SDR加载循环,均表现出较好的滞回性能;BCB-2构件和BCB-3构件在1.33%SDR第1次加载循环受压承载力下降;BCB-5构件和BCB-6构件在1.33%SDR第2次加载循环受压承载力下降;BCB-1构件和BCB-4构件在1.33%SDR第3次加载循环受压承载力下降.

综上所述,屈曲控制支撑均在1.33%SDR加载循环出现受压承载力下降,且开孔率大、开孔数量少,受压承载力越早出现下降.加载过程中具体的滞回曲线及最大受拉、压承载力和相关破坏加载位置如表2所示.

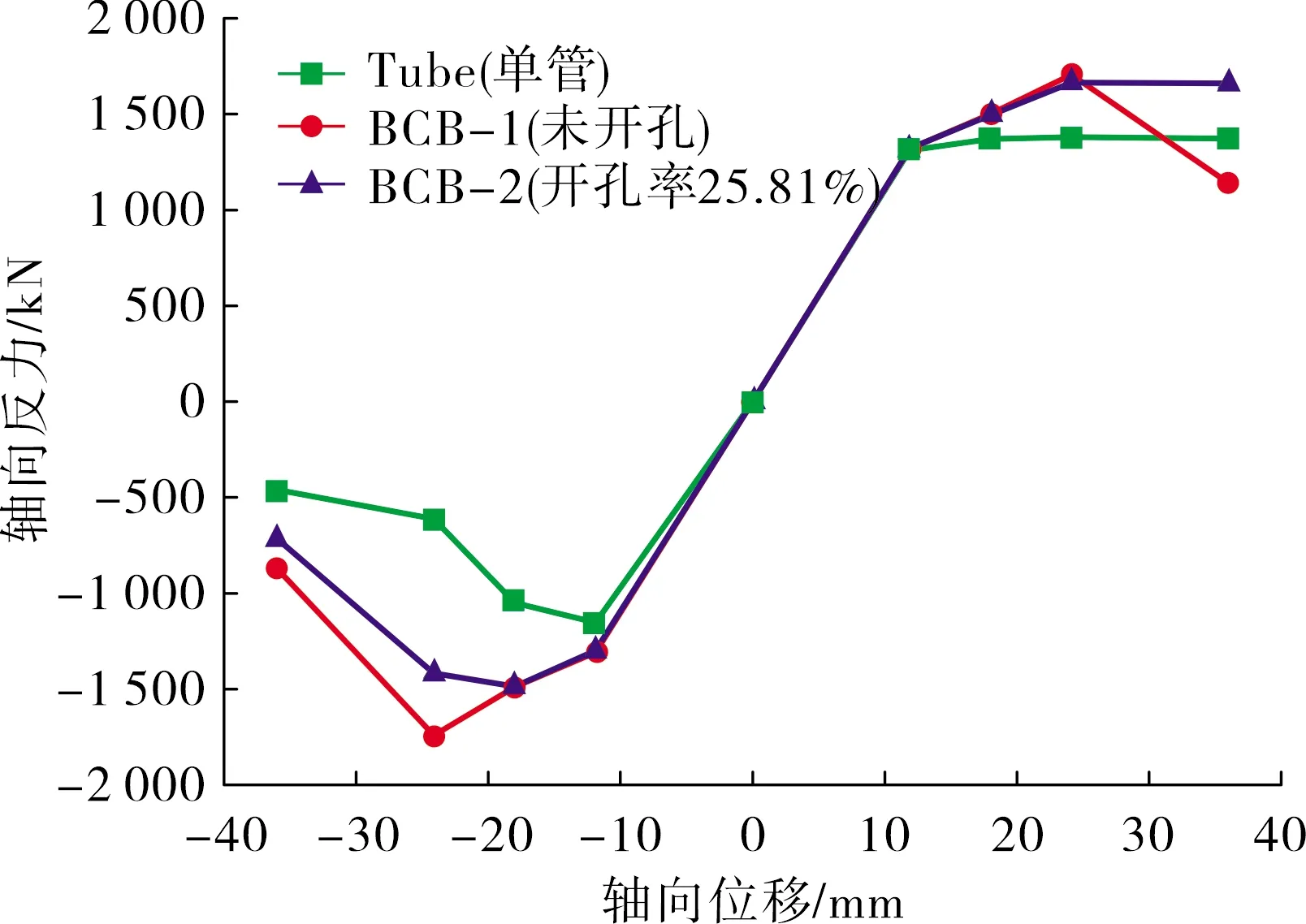

3.3 骨架曲线对比分析

构件BCB-1、BCB-2与Tube(单管支撑)骨架曲线比较如图9所示,除构件BCB-1在2%SDR加载下核心受力圆管出现颈缩现象导致受拉承载力降低外,构件承载力呈BCB-1 > BCB-2 > Tube的状态,可以看出无论开孔与否屈曲控制支撑的承载力都明显地好于单管支撑.

图9 tube、BCB-1、BCB-2骨架曲线对比

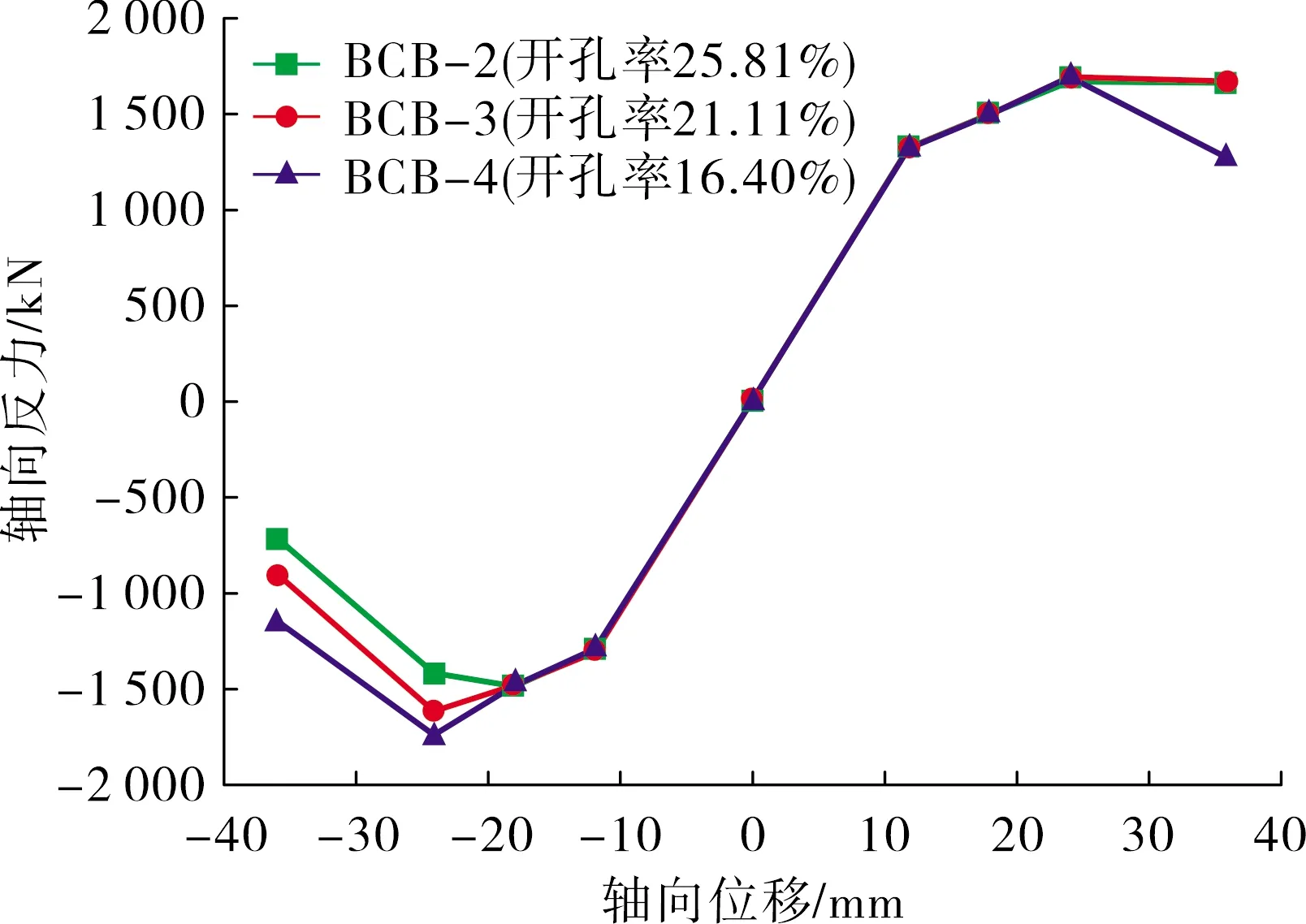

构件BCB-3、BCB-4与BCB-2骨架曲线比较如图10所示),除构件BCB-4在2%SDR加载下核心受力圆管出现颈缩现象导致受拉承载力降低外,构件的受拉承载力相差较小,差值均在1%以内,构件受压承载力表现为BCB-4 > BCB-3 > BCB-2.

构件BCB-5、BCB-6与BCB-2骨架曲线(如图11所示)比较,3种构件除在1.33%SDR受压加载和2%SDR受拉加载时的承载力相差较大(最大差值分别达到18.89% 和17.72%)外,其他加载幅值下承载力差值相差均在5%以内,可以看出开孔屈曲控制支撑承载力明显优于单管支撑,但略差于未开孔屈曲控制支撑,开孔率越大,构件受压承载力表现出明显的下降,但构件的开孔个数与受压承载力之间关系不显著.

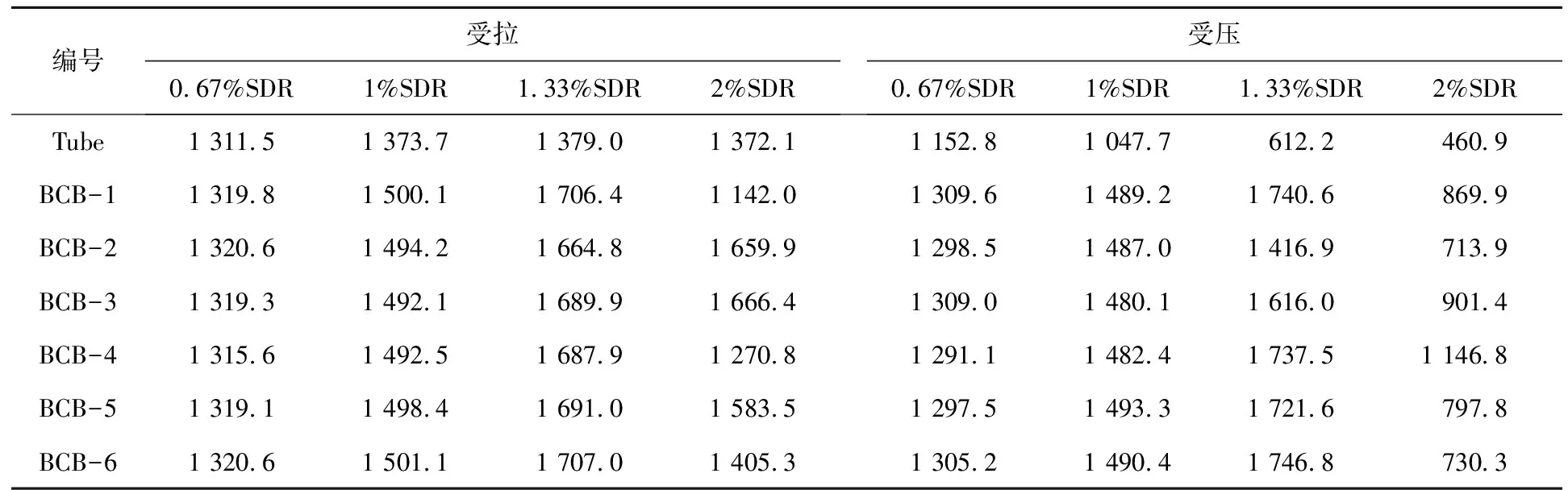

各构件的骨架曲线具体数据如表3所示。

表2 各构件最大受拉、压承载力和屈服发生位置

图10 BCB-2、BCB-3、BCB-4骨架曲线对比

图11 BCB-2、BCB-5、BCB-6骨架曲线对比

表3 各构件在加载幅值下的骨架曲线数值 kN

3.4 耗能对比分析

耗能分析利用等效粘滞阻尼系数(简称“耗能系数”)来反映,各加载幅值下的等效粘滞阻尼系数[14]由式(2)计算.

(2)

各构件在各加载幅值下的耗能系数如表4所示.构件Tube除在0.67%SDR加载幅值下的耗能系数略高于其他屈曲控制支撑构件外,在其他加载幅值下均小于屈曲控制支撑构件的耗能系数.在1.33% SDR和2% SDR加载幅值下,构件BCB-2(开孔率25.81%)比未开孔构件BCB-1的耗能系数分别下降12.9% 和16.72%;构件BCB-3开孔率比BCB-2减少18.21%,而耗能系数分别增加3% 和4.43%,构件BCB-4开孔率比BCB-2减少36.38%,耗能系数分别增加15.51% 和25%,构件BCB-5与BCB-6的耗能系数相差均在2%以内,两者与BCB-2的差值均在8%以内.

表4 各构件加载下的耗能系数 %

4 结论

1) 屈曲控制支撑的主要功能在于提高支撑构件受压性能,未开孔屈曲控制支撑比单管支撑的受压承载力最大提高184.34%,耗能系数最大提高35.94%;开孔率25.81%的屈曲控制支撑比单管支撑受压承载力最大提高131.46%,耗能系数最大提高18.39%,故屈曲控制支撑的外约束结构无论开孔与否,其抗震性能均显著优于单管支撑.

2) 开孔率25.81% 的屈曲控制支撑与开孔率16.42% 的屈曲控制支撑相比,受压承载力降低37.75%,耗能性能下降20.03%;而与开孔率21.11%的屈曲控制支撑相比,受压承载力降低20.8%,耗能性能下降4.24%,说明开孔率越大,抗震性能越差,但开孔率减小至16.42% 时,屈曲控制支撑受拉破坏时承载力出现了明显下降.

3) 开孔屈曲控制支撑外方管与未开孔屈曲控制支撑质量相比减重10.93%,而开2孔,相比未开孔屈曲控制支撑受压承载力下降18.6%,耗能系数下降16.72%;开6孔,相比未开孔屈曲控制支撑支撑受压承载力下降10.9%,耗能数系下降10.7%;故外方管开孔,应遵循小孔多开的原则时(即开孔率不变).