RV减速器行星架孔径在线自动测量技术研究

2021-12-13樊寅斌

樊寅斌,李 兵

(1.中国工程物理研究院计量测试中心,四川 绵阳 621900;2.西安交通大学 机械制造系统工程国家重点实验室,陕西 西安 710049)

0 引 言

国内外针对孔径测量的研究主要面向高准确度、高效率、通用型的综合量仪的研制,目前主要有接触式和非接触式两种测量方式,测量设备如塞规、坐标测量机、光学量仪、气动量仪等[1]。

接触式测量是通过测头与孔壁接触来获取孔的坐标值从而实现对孔径的测量。其中塞规只能判断被测孔径是否合格,不能得到具体孔径尺寸[2]。三坐标测量机测量范围较广,通孔或盲孔均可测量,但是三坐标测量机对测量环境要求较高,只适合进行线下抽检。光学测量是利用激光扫描或数字图像技术等进行孔径测量[3],其具有较高的测量准确度,但对测量环境要求较高。

气动量仪是将高压气体通过气测头喷出,由于孔与测头之间间隙的变化,引起气压改变,通过气电转换装置将气压变化量转换成电压变化量,得到孔内径尺寸以及变化量[4]。气动测量技术研究始于第二次工业革命,先后发展出水柱式气动量仪、差动气路气动量仪、浮标式气动测量仪和电子式气动量仪[5]。目前美国Edmond公司、日本TOSOK、德国mahr、瑞士TESA等在气动精密测量技术方面处于领先地位,国内思科博、中原量仪等的气动量仪产品,数显分辨率均在亚微米级,在国内气动测量产品中处于第一梯队。国内高校主要针对自动化气动测量技术进行研究。哈工大的程保良[6]设计了一种气动测量塞规,测量精度能达到1 µm,但其线性测量范围较小,无法应用于孔径尺寸公差较大的零件。郑州轻工业大学的陈晓雷[7]研究了基于嵌入式SPC的气动量仪系统,在生产线上对产品质量进行实时分析及控制,大大提高了对工业现场环境的适应能力。

气动测量可以减轻测量过程中零件的损伤,在一定程度上气流可以清洁被测表面,而且抗干扰能力好,适用于工业现场,但是现有气动量仪产品多是人工操作的手持式、浮标式的气动量仪,为半自动化测量,不适应零件自动化生产线。难以应用在行星架大批量生产的自动化生产线上。本文针对RV减速器行星架圆周孔孔径测量,提出一种基于差压式气动测量的孔径比较式测量方案,设计了气机电结合的高准确度孔径自动化测量系统,在生产线上实现了数据采集实时化和测量过程的自动化,实现高效率和高准确度的孔径测量。

1 测量方法研究

1.1 被测零件分析

行星架作为RV减速器的核心精密零件,为整个RV减速器结构基础,其圆周孔是精密轴承和偏心轴安装的关键部位。在实际加工过程中,由于生产手段和工艺等因素的限制,将不可避免地出现孔径尺寸的加工误差,而孔径的加工误差对减速器的性能有着直接的影响。行星架圆周孔的加工精度直接影响减速器运行中的载荷分布、传动平稳性,同时也对RV减速器装配精度、传动精度以及使用寿命有重要的影响[8],因此必须通过检测剔除加工误差较大的零件,同时只有全检才能保证其加工效果。本文针对某型RV减速器320 E的行星架孔径测量进行研究,如图1所示,行星架被测孔为圆周均布孔,分上下孔,公差为0.008 mm,由上下零件装配后整体磨削加工而成,因此测量时上下孔必须同时测量。

图1 行星架(单位:mm)

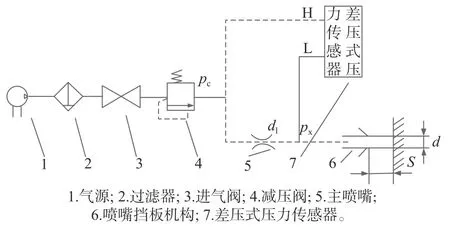

1.2 孔径测量原理

本文提出一种基于差压式气动测量的孔径比较式测量方案,首先通过测量双标定规得到气动系统的线性参数,再根据气动测量技术原理进行被测件孔径测量。气动测量原理如图2所示,以压缩空气为介质,气动测头外径与被测零件内工作面存在一定的微小间隙δ,高压喷嘴将高压气流喷入空腔,利用空气在空腔中的压差与间隙尺寸的微小变化成线性关系的特点,用空气流量或者系统中的背压来表征测头与孔内表面之间的间隙大小[9]。

图2 气动测量原理示意图

根据气动测量技术原理,测量时的气压变化与孔的尺寸变化成线性关系,孔内径的直径可以通过公式计算得出:

式中:p——测量时的压力值,kPa;

k、b——气动测头气压与距离线性关系的斜率和截距。

本文采用双标定规对气动测量系统进行标定,其孔径已知且视为理想尺寸。通过气动测量系统测量双标定规,即可求出气动系统的线性参数。

其中 p1、p2分别为上限标准规和下限标准规标定时的气压值。

气动方案选择差压式气动测量,如图3所示,当空气经过空压机进行压缩,并通过过滤器、进气阀和减压阀后保持恒定的压力pc,然后分两路流动:一路经主喷嘴和测量喷嘴,从喷嘴挡板机构流入大气,另一路流入差压式传感器的高气压输入端。最后,差压式压力传感器所获得的值是输入的恒定压力pc与测量腔压力px的差值。测量前,预先调好减压阀使pc为恒定的常数,当孔与测头之间间隙为0 mm时,p1等于pc;当孔与测头之间间隙不为0 mm时,p2等于px。所以有dmax–dmin=k(pc–px),即S=dmax–dmin=k(pc–px)=k·Δp,即S与pc与px的压力差Δp呈线性函数关系。当气动测头固定不动时,Δp的变化量即反映间隙S的变化量,从而得到工件尺寸(孔内径)的变化。

图3 孔径测量气路原理

2 自动测量方案研究

要完成孔径的在线自动测量,必须自主实现测头喷气的启停、气动测头相对于孔轴线的直线运动和被测零件的圆周转动。本文气动测量系统由气路系统、运动机构及气电转换控制系统三部分组成,运动方案如图4所示。

图4 孔径测量方案示意图

2.1 气路系统方案

气路系统包括气动测头和气路结构两部分。根据行星架圆周等分孔的结构特点和公差要求,设计气动测头。本文设计了单截面四向喷嘴,对径两喷嘴共用一支气路,单截面共两支气路,测量时得到截面两垂直方向的直径,取平均值作为该截面的测量值。由于行星架有上下两组通孔需要测量,因此气测头设计双截面八喷嘴结构。根据气动测头设计标准,确保喷嘴在测量时处于线性段范围内,喷嘴类型选择圆喷嘴[10]。其气动测头喷嘴数量与布置结构如图5所示。

图5 气动测头喷嘴布置图(单位:mm)

同时气动测量属于比较式测量,需要用已知的基准量进行标定处理。行星架气动测头为双截面八喷嘴设计,因此行星架双标定规采用加厚设计,使气动测头两截面喷嘴能够同时完成标定。本文采用经机械工业洛阳计测中心检定合格的双标定规系统,其上下限尺寸分别为 Φ58.004 0 mm、Φ57.996 0 mm。综上完成行星架的气动测头设计和双标定规设计,其结构分别如图6、图7所示。

图6 八喷嘴气动测头

图7 加厚双标定规

2.2 运动机构方案

根据内径测量方案,系统运动机构主要由直线运动机构和精密回转机构组成,如图8所示,气动测头安装于直线运动机构上,实现气动测头在竖直方向的上下运动,使气动测头喷嘴到达测量位进行测量。测量时被测件固定于圆周回转机构上,气动测头轴线与零件圆周等分孔基准圆相切,保证了气动测头能安全进入测量位。

图8 行星架孔径测量部

常规气动量仪通常是手持式气测头,无法在生产线上完成自动测量,因此本文设计了气动测头直线运动机构,保证气测头能够快速准确进入测量位,完成自动测量。直线运动机构由气缸、直线导轨、立柱、限位装置、安装座和浮动机构组成,如图9所示。为避免气动测头进入被测孔发生刚性碰撞,设计了浮动机构,其刨面图如图10所示,气动测头固定于安装板上,保持架上的滚动钢珠使气动测头可在上下两安装板之间径向存在微小的运动自由度,同时限位套和4个圆周限位螺钉使其浮动距离保持在1 mm内,避免了气动测头与零件孔壁的刚性碰撞。

图9 直线运动机构

图10 浮动机构

精密回转机构如图11所示,主要由驱动电机、精密主轴、圆光栅与回转定位台组成,负责零件完成特定角度的旋转与定位。圆光栅在主轴运动过程中将位置信息实时反馈给系统,以控制转台转动的角度与启停。

图11 精密回转机构

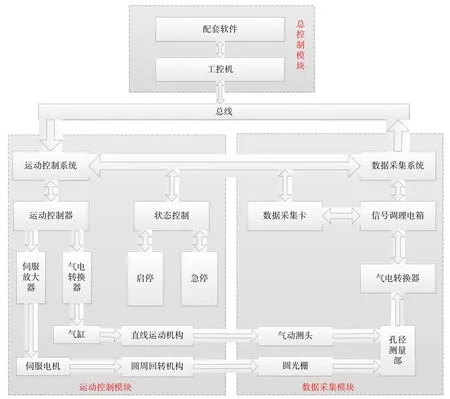

2.3 电气系统方案

本文采用模块化进行电气系统软硬件设计,实现测量过程的自动化和数据采集实时化。总控制模块通过总线向运动控制模块和数据采集模块传送指令,运动控制模块可控制气动测头的竖直运动、圆周回转机构的转动及整机的启停与急停,数据采集模块可实现各测量部传感器的数据采集和数据处理,电气系统工作原理见图12。

图12 电气系统工作原理

利用高集成度的工控机配合运动控制卡、数据采集卡、气电转换器、信号调理电箱等硬件模块,控制伺服电机和气缸的运动动作以及传感器数据的实时采集和处理。数据采集模块主要用于采集气动测头的测量数据,将气动测头的压差信号,经信号调理电箱滤波放大后传输给工控机,参与数据处理。采用闭环反馈系统,工控机通过PCI总线模式发出指令信号给运动控制卡和电机驱动器,运动控制卡和电机驱动器通过信号处理和响应,将数字量信号发送至端子板,进而控制伺服电机与气缸等运动,实现气动测头直线运动机构和圆周回转机构的运动控制,完成自动化测量过程,同时,圆周回转机构的实时位置信号由圆光栅进行反馈,控制伺服电机的启停。

3 系统误差分析

本文研制的孔径在线测量仪面向零件自动化生产线,生产一线存在振动、温度漂移、灰尘油污等多种因素影响测量准确度,同时测量系统机械结构与装配精度也不可避免地给系统引入误差。

3.1 结构误差

理想状态下,测量时气动测头轴线和被测孔轴线完全重合,而当测头存在安装误差或机构运动产生误差时,气动测头轴线较理想轴线位置产生平移或倾斜,使气动测头喷嘴与被测孔壁间隙发生变化,因此引入测量误差。当气动测头轴线较理想轴线位置产生平移时,气动测头与被测孔壁之间的间隙在径向呈不均等分布,如图13为轴线发生最大位移S时,此时产生的测量误差最大。

图13 气动测头平移状态

由于实际测量轴线与理想轴线平行,上下两截面产生的测量误差相同,仅需对单截面测量误差进行分析,根据气动测头单截面喷嘴布置方案,气动测头存在两极限位置,如图14、图15所示。

图14 气动测头平移位置Ⅰ

图15 气动测头平移位置Ⅱ

视单截面对径两喷嘴连线方向的孔壁距离为实际测量值,当气动测头处于位置Ⅰ时,喷嘴1、2测量值为D,喷嘴3、4测量值为 A1B1,此时得到的测量值为:

当气动测头轴线较理想轴线位置产生倾斜时,测头与被测孔壁之间的间隙在径向和轴向呈不均等分布,如图16为轴线发生倾斜 θ时测头位置。

图16 气动测头倾斜状态

同样视单截面对径两喷嘴连线方向的孔壁距离为实际测量值,当倾角 θ最大时,单截面对径喷嘴测量值相同,因此产生的测量误差δ3为:

由于θ极小,测量误差δ3可简化为:

行星架孔深H为98.3 mm,取行星架上极限尺寸58.004 mm和气动测头下极限尺寸57.981 mm差值作为气动测头与被测孔间隙,求得气动测头测量轴线倾斜时所产生的最大误差为δ3=0.156 µm。

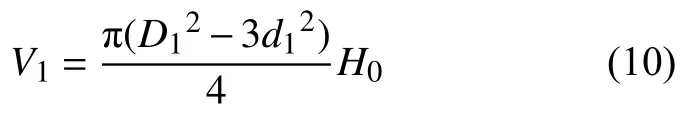

3.2 环境温度影响

孔型零件受热变形量取决于零件的材料、几何尺寸、受外力情况以及所处的温度场。本测量方案为静态测量,排除受外力的情况,传统的孔型零件内径的受热变形量的计算方法通常是利用一个线性公式[11],即 D1=D0(1+αΔT)。针对行星架较复杂的实际外形尺寸,为简化处理,只考虑圆周3个均布孔的热变形情况,设其初始内径、外径分别为d0、D0,则零件在温度变化前体积为:

当温度变化后,孔形零件的儿何尺寸发生改变,其内径、外径分别为d1、D1,且D1=D0(1+αΔT),温度改变后孔的体积为:

行星架外圆直径尺寸D0约为Φ200 mm,轴承安装孔的内径为Φ58 mm。其材质为GCr15,其在20~100 ℃范围内的热膨胀系数约为1.4×10–5/℃[12-14]。假设零件均处于稳态均匀温度场中,可计算得:当温度变化量ΔT为1℃时,轴承安装孔内径尺寸变化量约为0.39 µm。

4 测量试验研究

4.1 溯源验证试验

在实际测量之前,需验证测量系统的测量准确度,经机械工业洛阳计测中心进行溯源,采用标准尺寸为58.002 0 mm的2等标准环规对气动测量仪进行校准,得到10组校准试验数据,如图17所示,得到示值误差小于0.5 µm,说明气动测头测量准确度满足要求。

图17 校准实验数据

4.2 孔径测量试验

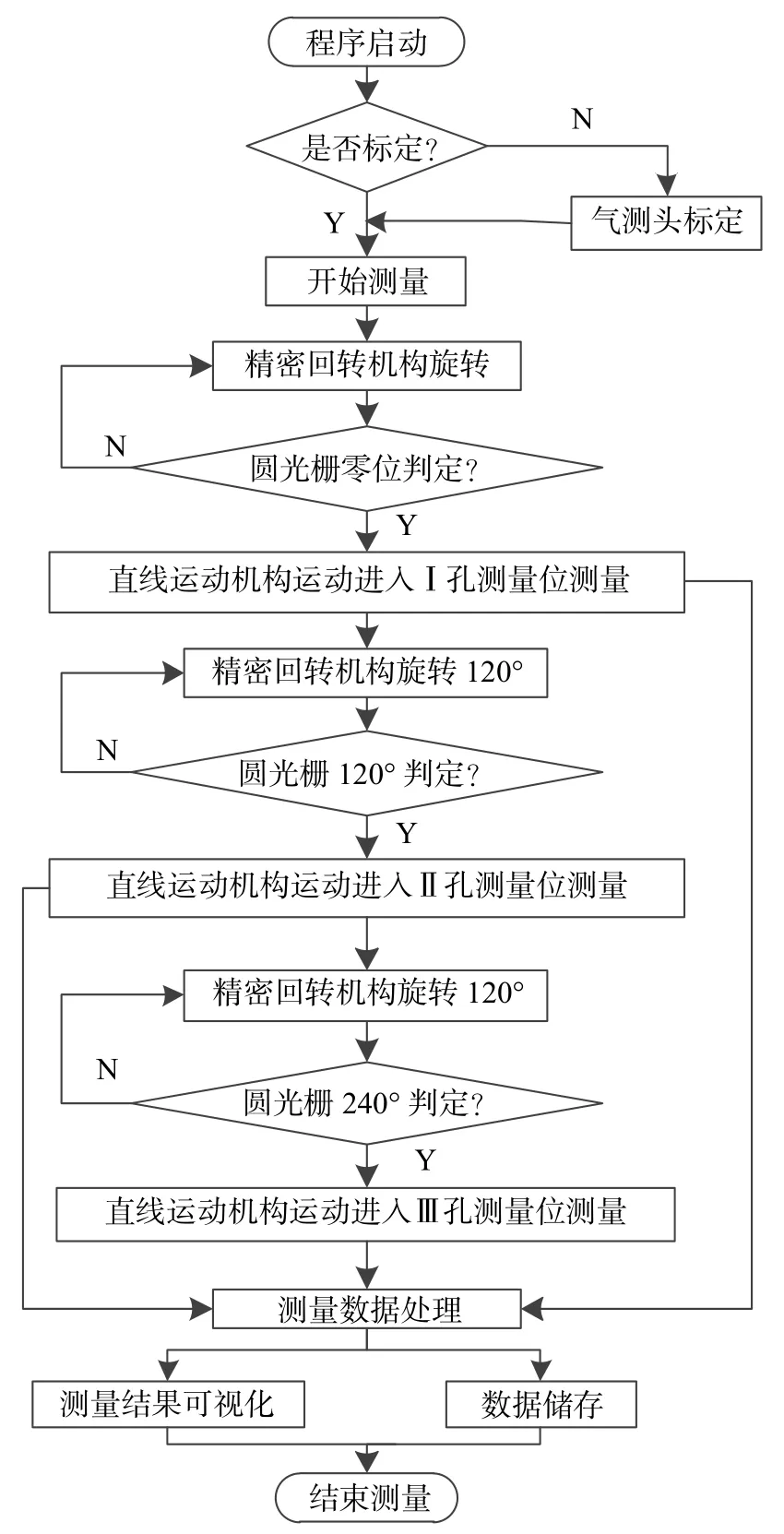

孔径测量试验环境为行星架生产线恒温车间,车间温度恒定在(20±1)℃范围内,相对湿度为61%,测量现场提供0.7 MPa的工业稳压气源。在测量之前对气动测头进行标定,同一批次零件测量时只需标定一次,标定完成后进行测量试验。单个零件测量节拍控制在30 s内,可实现对行星架圆周等分孔孔径在线快速测量,测量流程如图18所示。

图18 孔径测量流程

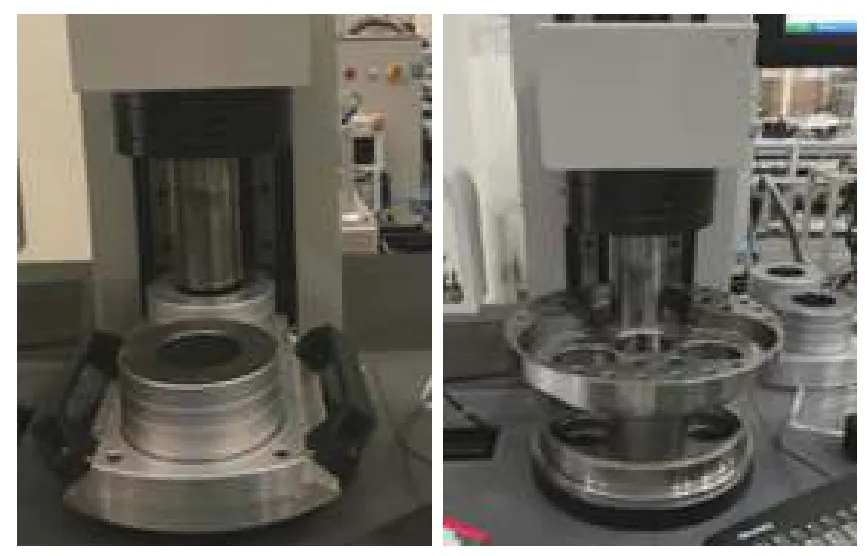

在相同的试验条件下,对编号1809122的行星架零件进行重复测量试验,对测量系统的准确度和重复性进行验证。根据测量要求,本试验每个零件每轮进行30次重复测量,由于行星架属于上下深孔设计结构,测量时利用双截面八喷嘴气动测头,可同时获得上孔、下孔的孔径。并使用Leitz Infinity 15.9.7/B4s三坐标测量机对被测件进行测量,获得圆周Ⅰ、Ⅱ、Ⅲ孔三坐标机测量值,其在100 mm×100 mm×100 mm空间范围内的任何位置测量误差值可达到(0.3+L/1 000)µm,视三坐标机测量值为参考值,见表1,计算得到测量误差。行星架孔径测量标定与测量过程如图19所示。

图19 行星架测量过程

表1 行星架孔径试验结果分析 mm

将行星架的上孔、下孔的测量数据分别绘成折线图,如图20、图21所示。从图可以看出:测量数据均较稳定;圆周Ⅰ孔、Ⅱ孔、Ⅲ孔的上孔、下孔孔径测量值的走势相同,说明双截面八碰嘴气动测头具有良好的线性特性。

图20 行星架上孔孔径测量结果

图21 行星架下孔孔径测量结果

试验结果见表1,行星架上孔孔径测得值极差小于 0.7 µm,重复性标准差小于 0.15 µm,误差小于 1.3 µm;下孔孔径测得值极差小于 0.8 µm,重复性标准差小于0.22 µm,误差小于0.8 µm;综合分析,孔径测量部上测量截面稳定性较好,下测量截面测量准确度较好,整体误差小于1.3 µm,具有较高的准确度和良好重复性。

4.3 测量结果不确定度评定

根据JJF 1059—2012《测量不确定度评定与表示》中的不确定度的定义及评定要求,对测量结果进行不确定度评定,不确定度来源如表2所示。

表2 不确定度来源

各不确定度分量不相关,因此合成标准不确定度为

5 结束语

本文针对在线测量RV减速器精密零件行星架的圆周等分孔孔径,设计了基于气动原理的孔径在线自动测量方案,并研制出孔径在线测量仪,通过实验验证和不确定度评定,得出以下结论:

1)研制出一种基于差压式气动测量的孔径在线自动测量仪,操作简便,单个零件测量节拍小于30 s,适合生产线上的测量要求。

2)测量实验结果表明重复测量条件下,孔径在线自动测量仪重复性标准差小于0.22 µm,测量误差小于1.3 µm,测量结果不确定度0.8 µm,具有较高准确性和良好的重复性。