机器人用滚子包络精密减速器的仿真测试研究

2021-12-13王世松邓星桥

洪 雷,王世松,李 凡,邓星桥

(1.二重(德阳)重型装备有限公司,四川 德阳 618000; 2.成都理工大学核技术与自动化工程学院,四川 成都 610059)

0 引 言

工业机器人在制造业有着广泛的应用[1-2],例如机械制造、冶金、电子、轻工和原子等行业均运用了大量的工业机器人,而工业机器人的整体性能在很大程度上与机器人关节减速器相关。目前,广泛运用于工业机器人的减速器可分为两种,分别为谐波减速器与RV减速器[3-4],这两种减速器都具有大速比、高精度的特点,其中谐波减速器有着结构简单,体积小的优势,多用于机器人的执行末端关节处,RV减速器有着大扭矩的优势,多用于机器人其余需承担重载的关节处。对于这两种减速器,一直受到国内外专家学者的广泛关注与研究[5],旨在减速器的性能上做出进一步的突破,以提升工业机器人的综合性能。

目前,对于这两类减速器,在仿真建模[6]、加工制造[7]、精度测量[8]等方面都有着大量的研究,这些研究为其性能的提升提供了一定的理论支撑,然而由于齿面滑动摩擦的存在,对于传动效率与精度保持性能方面难以得到进一步的提升,为此,王进戈、邓星桥等人[9]提出了一种滚子包络精密减速器,该减速器利用蜗轮上的特殊回转机构,可将齿面啮合时的滑动摩擦转化为滚动摩擦,有效提升了传动效率,减小了齿面磨损,在工业机器人领域有着极大的潜在价值,该类型减速器在结构设计[10]、加工方法[11]、润滑与温升分析[12-13]等方面都有着相关的研究,但是目前尚未有相关研究将该类型减速器具体应用于工业机器人,这对于该类型减速器在工业机器人中的推广与应用造成了一定的阻碍。

基于上述情况,本文设计了一款以滚子包络精密减速器为核心部件的工业机器人,并基于多体动力学算法,建立了相应的仿真模型,测试其在不同负载、不同运行速度下滚子包络精密减速器的传动转角误差,为滚子包络精密减速器在工业机器人的应用提供了理论指导。

1 多体动力学建模及试验验证

1.1 模型的简化

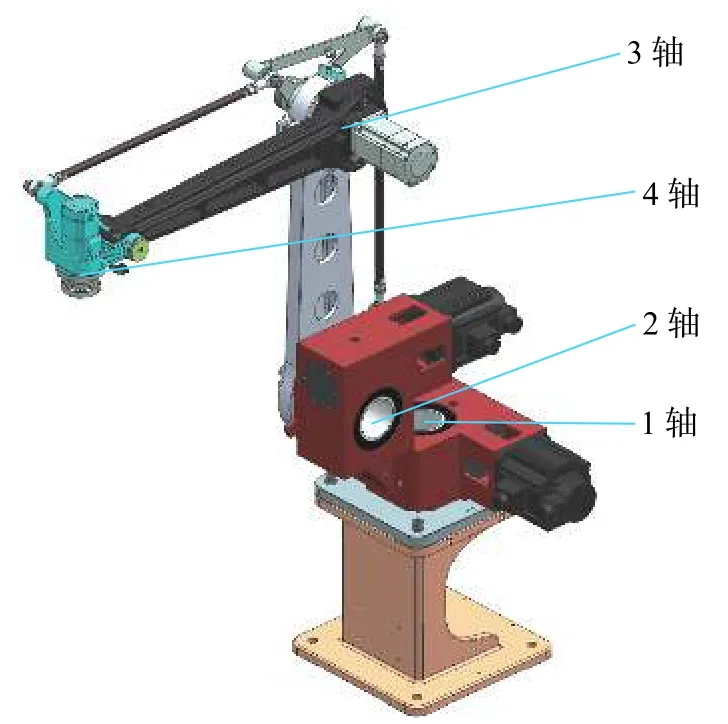

如图1所示,为设计的一款4轴机器人,其中1轴与2轴为承担负载最大的关节,对于此处的减速器综合性能有着更高的需求,因此1轴与2轴以滚子包络精密减速器作为关节减速器,方便后续分析滚子包络精密减速器的传动性能,且两轴减速器设计参数相同,如表1所示,而承担载荷较小的3轴与4轴分别采用RV减速器与谐波减速器作为关节。

图1 机器人三维模型

表1 滚子包络精密减速器设计参数

在多体动力学分析过程中,主要涉及到运动副与接触参数的设置,考虑到仿真的效率与复杂程度,因此将模型做一定程度的简化,对于螺栓、电机、轴承等位置简化为运动副形式,并且本文研究的重点为滚子包络精密减速器,因此对于3轴与4轴的减速器也进行简化,在后续同样将其设置为对应的运动副形式,从而在保证仿真精度的同时提高仿真效率,简化后导入Recurdyn的模型如图2所示。

图2 简化后三维模型

1.2 运动副的设置

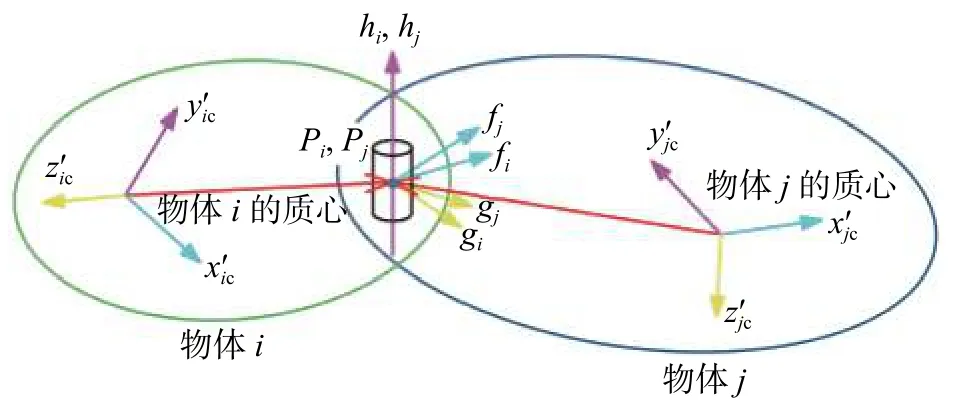

图3 转动副设定原理

按照转动副的设定原理,分别将具有相对转动的零件处设定为转动副,主要包括1轴与2轴滚子包络精密减速器、3轴与4轴的关节位置以及其余存在相对转动的位置,至此完成模型运动副的设置。

1.3 接触的设置

接触的设置是影响分析准确性的重要因素,在物体接触时会产生对应的接触力,从而对计算结果产生影响,因此需要准确设置接触参数才能得到有效的计算结果。

在Recurdyn中,将物体的接触力分为法向力与切向摩擦力两种,其中法向力根据赫兹接触理论进行计算,切向摩擦力是在法向力的基础上进行计算,具体计算公式如下:

式中:fn——法向力;

ff——切向摩擦力;

k——弹性系数;

c——阻尼系数;

m1——刚度指数;

m2——阻尼指数;

m3——压痕指数;

δ——穿透深度;

µ(v)——与两物体相对运动速度相关的摩擦系数。

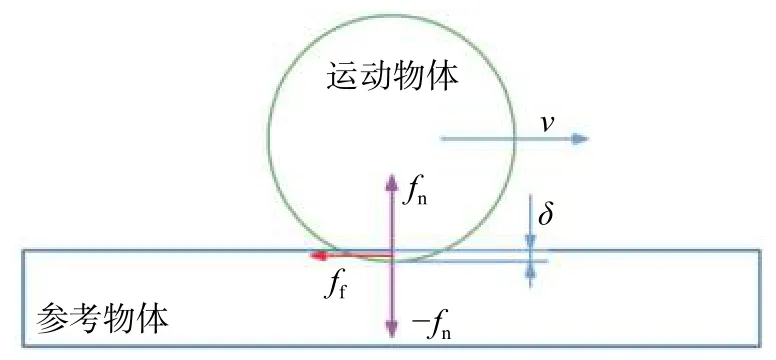

fn、ff与v的关系如图4所示。

图4 接触示意图

摩擦系数µ(v)的数值与静摩擦系数µs、动摩擦系数µd以及静摩擦相对运动速度阈值vs、动摩擦相对运动速度阈值vd相关,具体计算如下式所示:

在Recurdyn的算法中[14],µ(v)与v的关系如图5所示,可以看出在未达到静摩擦相对运动速度阈值时,摩擦系数随着速度的增加而增加,当速度介于动摩擦与静摩擦阈值之间时,摩擦系数逐渐下降,当达到动摩擦相对运动速度阈值时以及以后,摩擦系数保持在一个稳定状态。

图5 摩擦系数与速度的关系

在本研究中,主要存在滚子包络精密减速器内部蜗轮蜗杆副啮合齿面的接触关系,如图6所示,蜗杆齿面(蓝色)与滚柱面(橙色)即为接触面。

图6 接触设置

根据上述参数需求,参考相关文献进行参数设置[15],确定接触参数如表2所示,至此完成多体动力学的建模过程。

表2 接触参数

2 不同工况下的仿真测试

在完成多体动力学模型建立后,利用该模型测试1轴、2轴减速器在不同转速下,机器人执行末端在不同负载下,减速器的传动转角误差。测试条件如表3所示。其中1、2、3组对比测试不同转速下的运行情况,2、4、5组对比测试不同负载下的运行情况。

表3 测试工况

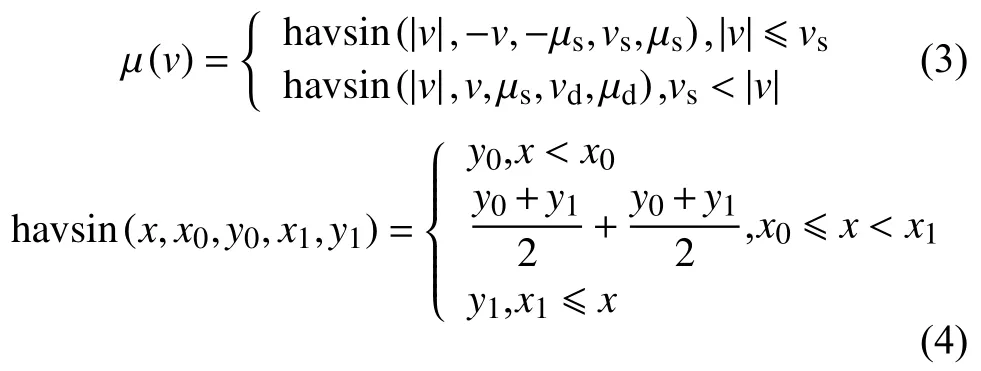

2.1 不同转速的仿真测试

如图7所示为1轴与2轴在不同蜗杆转速下运行的传动转角误差,无论1轴或2轴,在启动阶段的传动误差均较大,随着传动的逐渐稳定,传动误差也稳定在一个较小的水平,这是由于启动时,速度的突变导致初始传动较大,因此实际使用中,需要避免速度的突变,从而减小传动误差。

进一步的,当传动误差稳定之后,对于1轴,如图7(a)所示,随着蜗杆转速的增加,传动误差的波动会相应增加,且在900 r/min时可以明显看出该转速下的传动误差远大于其余两种转速下的传动误差,稳定后误差保持在±2′以内;对于2轴,如图7(b)所示,虽然转速的增加同样会导致传动误差的波动加剧,但是波动范围均较小。根据这一现象可以推测,相较于2轴,转速对于1轴的传动误差影响更大,因此在实际使用中,可以适当提高2轴运行速度,从而在保证传动精度的同时,提高工作效率。

图7 不同转速下关节转角误差

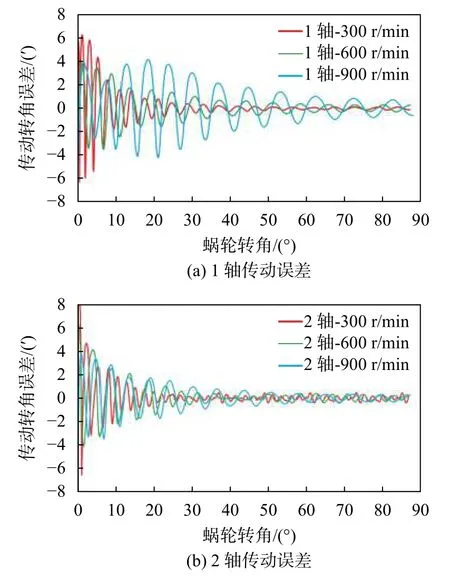

如图8所示,是在不同转速时,仿真测试的执行末端位置与理论位置的相对误差,在起始阶段,误差会有一个较大的波动,这与减速器的转角误差结果相互对应,在稳定后,误差会随着关节的转动而逐渐累积,但在1轴与2轴均转过近90°的情况下,执行末端的相对位置误差仅在0.03%~0.04%,由此可以说明该机器人的整体精度水平较高。

图8 不同转速下执行末端相对误差

2.2 不同负载的仿真测试

如图9所示为1轴与2轴在不同执行末端负载下运行的传动误差,从结果可以看出,相较于速度变化的影响,负载变化对于传动误差的影响较小,传动误差仅在启动阶段有着较大的波动,待传动稳定之后,三种负载下的传动误差均保持在±1′以内,因此实际使用中,在额定负载内,随着负载的增加,不会对机器人的传动精度造成过大的影响。

图9 不同负载下关节转角误差

对比1轴与2轴在不同负载下的传动误差可以发现,1轴的传动误差几乎不受负载的影响,而2轴的传动误差会随着负载的增加,出现细微的变化。这一现象主要是由于在1轴位置,负载主要是以力的形式作用于蜗轮轴向,而在2轴位置,负载是以扭矩的形式作用于蜗轮,因此导致2轴的传动精度在一定程度上会受到负载变化的影响。

如图10所示,是在不同负载时,仿真测试的执行末端位置与理论位置的相对误差,随着负载的增加,末端位置的相对误差会略微增加,误差的波动幅度也会加剧,但是最大误差也仅为0.055%,这进一步说明了机器人的整体精度水平较高。

图10 不同负载下执行末端相对误差

综合对比不同转速、不同负载对其减速器的传动误差的影响情况可以看出,虽然不同工况对于传动误差有着一定的影响,但是仿真测试结果表明在稳定状态下的传动误差均在±2′以内,1轴、2轴在均转动近90°时,且未考虑伺服电机负反馈调节的情况下,执行末端的相对误差最大仅为0.055%,由此可以说明将滚子包络精密减速器用于工业机器人的可行性。

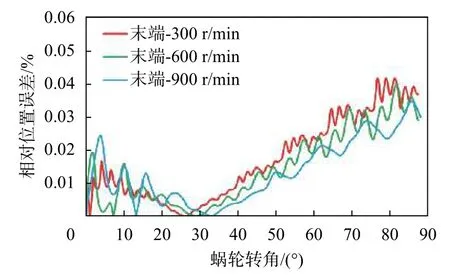

3 试验验证

为验证仿真模型的有效性,需进行相关试验测试,但由于试验条件所限,难以直接测试安装在机器人中的减速器相关传动参数,因此针对该减速器设计了一款测试平台,如图11所示,并按照GB/T 35089—2018《机器人用精密齿轮传动装置试验方法》进行传动误差测试,若仿真结果与该测试平台的测试结果一致,则可以间接说明文中所建立机器人模型的有效性。

图11 减速器测试平台

按照标准要求,在蜗杆转速10 r/min,蜗轮负载100 N·m的工况下,分别进行了仿真分析与试验测试,传动误差的对比如图12所示。从图中可以看出,试验和仿真结果的传动转角误差基本均在–0.6′~0.4′的范围内,由此间接说明文中所建立的工业机器人仿真模型的有效性。

图12 传动误差对比

后续按照设计参数加工制造了机器人实物,如图13所示,该机器人在实际运行过程中,能够保证传动平稳、噪声低,结合前文的仿真分析结果,有力地证明了将滚子包络精密减速器用于工业机器人关节的可行性。

图13 制造的机器人实物

4 结束语

本文以滚子包络精密减速器为核心,设计了一款工业机器人,并建立了基于多体动力学算法的仿真模型,测试该机器人在不同转速、不同负载下的减速器传动转角误差以及末端执行误差,得到以下结论:

1)在不同转速下,随着转速的增加,1轴与2轴减速器的传动误差均会增加,但1轴减速器的传动误差对于转速的变化更为敏感,在实际使用中可适当提高2轴转速以提升工作效率。

2)在不同负载下,随着负载的增加,1轴减速器的传动误差不会出现明显变化,而2轴减速器的传动误差会略微增加,因此在额定负载范围内,随着负载变化,不会对1轴、2轴减速器的传动精度造成过大的影响。

3)虽然转速与负载对于减速器的传动精度、有一定的影响,但在稳定状态时,传动误差均不超过±2′,1轴、2轴在均转动90°,且未考虑伺服电机负反馈调节的情况下,执行末端的相对误差最大仅为0.055%,由此可以说明将滚子包络精密减速器用于工业机器人的可行性。