重型卡车电阻点焊合梁的质量控制研究

2021-12-13毕宝鹏葸淑苗

□ 毕宝鹏 □ 范 坤 □ 葸淑苗

陕西重型汽车有限公司 西安 710200

1 研究背景

重型卡车在国防建设、快递运输、采矿等行业都有广泛的应用。车架作为重型卡车的脊梁,影响着重型卡车使用的安全性及寿命。随着焊接技术和设备的不断推陈出新,各种焊接工艺在重型卡车上的应用也越来越多。重型卡车的车架结构基本相同,主要零件为纵梁总成、横梁总成及各种支架。纵梁总成分为两层板结构和三层板结构,两层板结构为纵梁+内加强梁,三层板结构为纵梁+内加强梁+内加强板。目前,对于纵梁两层板结构,国内外部分厂家使用电阻点焊作为主要连接工艺。通常一根纵梁上有18~30个焊点,焊接质量的优劣直接影响重型卡车整车的外观和使用性能。笔者对重型卡车电阻点焊合梁的质量控制进行研究。

2 电阻点焊原理

电阻焊属于以电阻热为能源的焊接方法,以熔渣电阻热为能源的焊接方法称为电渣焊,以固体电阻热为能源的焊接方法称为电阻焊。电阻焊是压焊的一种。目前使用的点焊机是浮动式三相次级整流点焊机,主要用于纵梁内外梁合梁时的焊接。电阻点焊是一种形成永久结合焊点的金属连接方式,在焊接时,焊件由于焊接电流处局部发热而发生塑性变形,同时在焊件加热接触处施加压力,形成熔核。目前,电阻焊已广泛应用于航空、航天、汽车、电子、仪器仪表等工业领域。

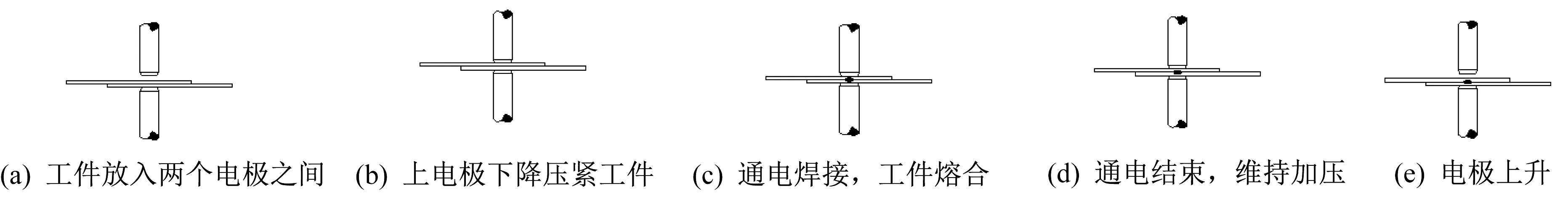

电阻点焊过程如图1所示。由焦耳定律可知:

Q=I2Rt

(1)

式中:Q为产生的热量,cal;R为两个电极间电阻的总和,Ω;I为电流,A;t为电流通过的时间,s。

▲图1 电阻点焊过程

R为焊件与电极之间接触电阻、焊件电阻,以及焊件间接触电阻的总和。一般情况下,焊件与电极之间的接触电阻取决于焊件表面状况和电极压紧力,焊件电阻取决于焊件电阻率,与所焊的金属种类有关,焊件间的接触电阻取决于焊件表面状况及电极压紧力。

在点焊过程中,主要的控制参数为焊接电流、焊接压力、焊接时间。焊接电流对热产生的影响比电阻和通电时间大,属于必须严格控制的重要参数。焊接压力增大时,内外梁的接触电阻减小,散热增加,导致总热量减少,焊点的熔核变小,会出现未焊透现象。所以在通常情况下,为保证焊点强度,在电极压力增大的同时,焊点电流必须增大或者焊接时间必须增加。电极压力减小时,内外梁之间电阻增大,总电阻增大,但内外梁之间接触不良,焊点极易出现飞溅和烧穿现象。焊接时间指电流脉冲持续的时间,对焊点强度的影响和焊接电流相似。焊接时间增加,熔核变大,但过长的焊接时间会引起焊接区域过热、飞溅等质量问题。焊接时间过短,会导致熔核减小、焊点强度不够等质量问题。

3 电阻点焊试验

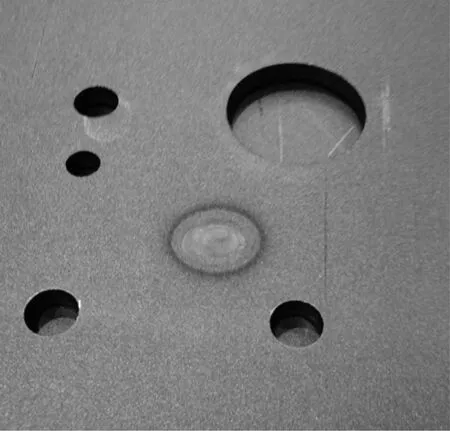

笔者所在单位的车架纵梁内外梁采用点焊合梁的方式,点焊机型号为DZ-3X125FD,主要质量问题为焊点飞溅,如图2所示。焊点飞溅是点焊过程中经常出现的一种问题,根据发生的时间可分为前期飞溅和后期飞溅。前期飞溅产生的原因主要是内外梁表面的清理工作未做好,造成纵梁表面存在杂质,从而导致焊接部位压强分配不均,电流无法平均,最终造成焊点飞溅。后期飞溅的原因主要是熔核增大速度过快,电极无法承受过大的压力,从而产生后期飞溅。如果不解决焊点飞溅问题,会造成纵梁外观质量差,使用寿命缩短等问题。

通过查看加工现场,图2所示焊点飞溅属于后期飞溅,需要优化点焊合梁加工过程中的焊点压力和焊接时间。笔者拟采用正交试验法对影响焊点飞溅的因素进行分析,避免出现焊点飞溅等质量问题。

保持焊接时间不变,焊接电流分别设为12 000 A、14 000 A,焊接压力分别设为0.2 MPa、0.3 MPa、0.4 MPa,对(8+7)mm、(8+5)mm、(8+4)mm的纵梁内外梁分别点焊,点焊试验结果见表1。

▲图2 焊点飞溅

表1 点焊试验结果

内外梁规格为(8+7)mm,点焊合梁电流为14 000 A,焊接压力为0.3 MPa时,焊点的直径及外观质量符合工艺要求。内外梁规格为(8+5)mm、(8+4)mm,点焊合梁电流为12 000 A,焊接压力为0.3 MPa时,焊点的直径及外观质量符合工艺要求。

对不同内外梁规格进行试验,以确定最优点焊参数。试验方案见表2、表3,1周波为1/50 s。因为加压时间和焊点参数是影响焊点不平整、焊点过深的主要因素,因此在保持焊接参数和焊接后参数不变的情况下,对不同加压周期和焊点参数进行试验。

表2 (8+7)mm内外梁规格试验方案

表3 (8+5)mm、(8+4)mm内外梁规格试验方案

经过对表2中12个方案进行试验验证,最终确定(8+7)mm内外梁规格的最优点焊参数为加压周期70周波、加热周期15周波、冷却周期10周波、焊接周期12周波、焊接电流占额定电流百分比36%、保压周期12周波、冷却周期10周波。多次试验发现,焊点焊接效果及外观质量均符合工艺要求,且透孔后内外梁间隙无开焊现象发生。

经过对表3中12个方案进行试验验证,最终确定(8+5)mm、(8+4)mm内外梁规格的最优点焊参数为加压周期30周波、加热周期15周波、冷却周期10周波、焊接周期12周波、焊接电流占额定电流百分比33%、保压周期12周波、冷却周期10周波。多次试验发现,焊点焊接效果及外观质量均符合工艺要求,且经过透孔后内外梁间隙无开焊现象发生。

4 改进措施实施效果

点焊合梁编程调试人员在日常工作中按照上述参数进行操作,严格执行不同规格合梁使用不同参数,车间及相关科室加强操作人员技能培训和工艺纪律检查等。在随机抽查的七个批次中,焊点压痕及内外表面压痕高度无超差,焊点外观符合工艺要求。电阻点焊效果如图3所示。

▲图3 电阻点焊效果

5 结束语

笔者研究了重型卡车电阻点焊合梁的质量控制,基于电阻点焊原理,对现有点焊工艺加工参数进行优化,采用正交试验法对不同规格车架纵梁的点焊参数进行优化,最终确定最优的焊接压力及焊接时间,从而提高了生产效率,降低了生产成本,进而提高了重型卡车车架的整体质量,提升了笔者单位的市场竞争力。