基于逻辑控制的换流站阀冷控制保护设备系统设计

2021-12-13叶太阳杨雨琪

刘 钊,史 磊,叶太阳,杨雨琪

(1.国网宁夏电力有限公司检修公司,宁夏 银川 750001)(2.国网宁夏电力有限公司,宁夏 银川 750001)(3.广州高澜节能技术股份有限公司,广东 广州 510633)(4.三峡大学电气与新能源学院,湖北 宜昌 443002)

换流站在运行过程中涉及到各个环节的关键设备,换流阀作为其重要组成部分,融合了暖通、制冷、电气、水处理、控制等多个处理回路和系统。近年来,因换流阀冷却系统各类故障直接导致的直流系统非计划停运占故障总数的一半左右,表明阀冷系统故障是影响直流系统安全可靠运行的重要因素之一[1]。

为了保证阀冷系统在全生命周期内的可靠性,根据《国家电网公司二十一项直流反事故措施》等条例的要求,换流站阀冷系统在投入使用前应根据预设工作程序对主泵等关键一次设备进行切换控制、跳闸保护等功能性验证,以确认预设工作程序是否正确。目前的校验方法是通过修改阈值或改变可调电位器代替真实的数值波动,使阀冷控制系统接收到的仪表数值达到预设的跳闸阈值,继而输出跳闸保护信号,然而此方法工作量大、准确度不高、试验结果不真实。另外,频繁启停主循环泵易对一次设备尤其是主泵机封造成损害。文献[2]对阀冷系统的加热器建立数学模型并进行仿真,从温控角度进行了有关保护控制的分析;文献[3]主要介绍了一种换流阀外冷系统风机的优化控制方法,能够有效减少风机频繁启停;文献[4]设计了一套阀冷控制系统测试方案,但未涉及一次设备的现场测试;文献[5]设计了一套换流站阀冷系统仪表综合检测装置,目的在于实现现场仪表的实时检测,但未涉及保护控制系统的模拟和测试。

本文设计了一套具备主循环泵切换逻辑验证的换流站阀冷系统控制保护设备现场测试系统,基于仪表检测原理、参数保护整定计算和控制逻辑关系,使一次设备模拟装置能够根据逻辑功能要求输出所需要的仪表检测数据,在实现快速测试的同时获得准确的测试结果,从整体上提高换流站阀冷系统保护和校验水平。

1 换流站阀冷系统构成及工作原理

换流站阀冷系统主要由外冷水系统、内冷水系统及阀冷控制系统3部分组成。

内冷水系统主要利用冷却水的循环流动带走换流阀产生的热量[6]。外冷水系统负责对内冷水进行冷却。阀冷控制系统能够对流量、压力、液位、温度等运行参数和设备状态进行有效监测,一旦发现异常情况可及时发送报警信号,从整体上实现阀组的智能化运行[7]。换流站阀冷系统整体结构如图1所示。

图1 换流阀冷却系统工艺结构图

2 一次设备模拟装置的研究设计

2.1 模拟装置硬件设计

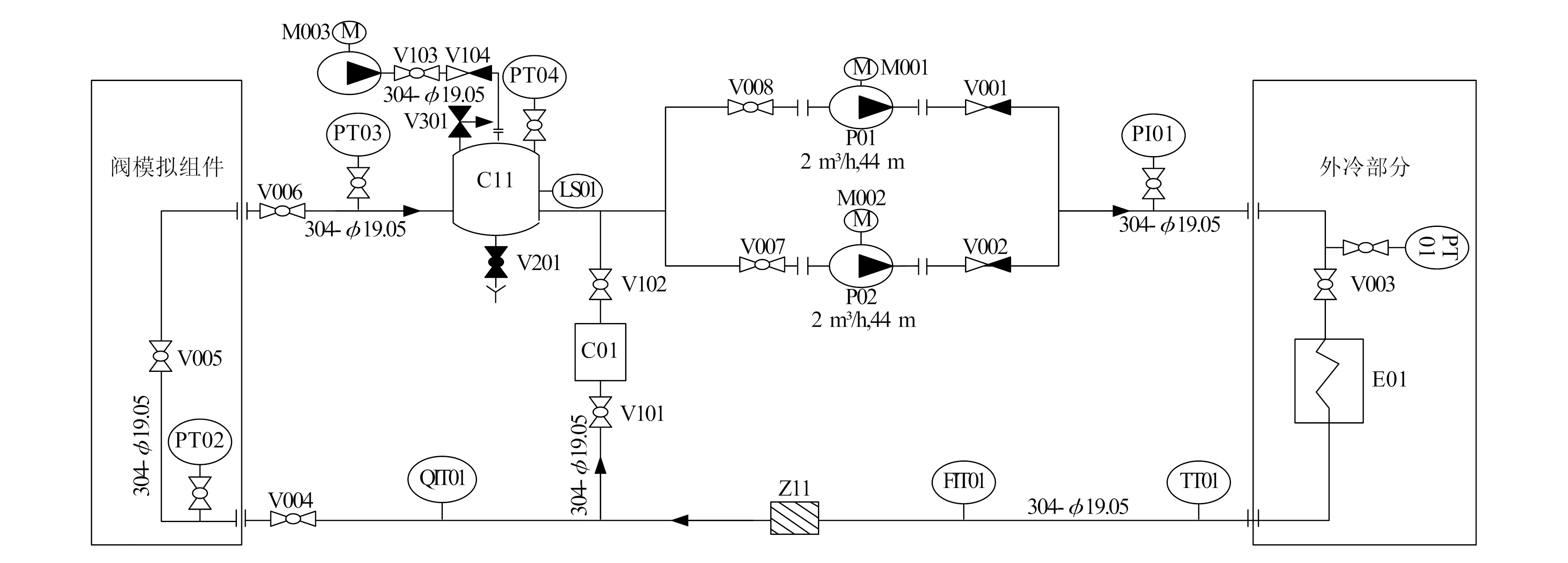

为还原现场一次设备性能,本文设计的模拟装置在启动时间、建压时间、流量与压力变化等方面与实际阀冷系统保持一致。设计原理图如图2所示。

图2 一次设备模拟装置设计原理图

模拟装置内包含了控制芯片、模拟主泵、缓冲罐、阀模拟组件以及冷却装置的冷却部件,它们通过管道首尾连接。其中控制芯片用于根据预设工作程序控制模拟主泵进行模拟测试,同时通过传感器获取测试数据。

电机M001根据预设工作程序驱动模拟主泵P01工作,使冷却水通过阀门V001流向待冷却部件,同时通过压力变送器PT01检测管道内的水压值;电机M003驱动水泵向缓冲罐C11中输入冷却水,其中设有自动排气阀V301防止C11中气压过大;通过液压开关LS01监测液位,防止C11中液位过低。另外,C11能够及时补充冷却水,防止冷却水因温度变化而发生容量变化。若模拟主泵P01损坏,可以根据需要自动或手动切换至备用模拟主泵P02完成测试。为了保持模拟设备外管、外冷系统和机械本体的水阻与现场设备一致,需在外冷系统部分与阀体部分相应的位置上分别布置阀件,主循环泵启动后,通过观察阀前后压力传感器的值,调整阀的开度。

换流站阀冷系统中主循环泵为离心泵,采用一用一备冗余配置。模拟装置按照实际主循环泵的型号和配置设计,最终设计型号为CHLF2-60,其是流量为2 m3/h、扬程为44 m、功率为110 kW的一次模拟设备主循环泵。选用规格为3/4″、外径为19.05 mm、壁厚为1.5 mm、管内径约为16.05 mm的不锈钢管作为主循环管道。

2.2 保护控制原理及逻辑实现

换流阀冷却系统的主泵由软启动动力回路、工频运行回路以及控制回路3部分组成。按照直流阀冷工程的高可靠性和经济性设计理念,在保证装置功能完备以及模拟装置柜体尺寸合理的情况下,可得模拟装置控制设计原理图,如图3所示。

图3 模拟装置控制原理图

为了模拟控制回路的保护功能并准确检测系统发生的各类故障,在控制逻辑不变的情况下,测试系统由可编程逻辑控制器(PLC)自动监控各机电单元和在线仪表的实时运行状态,并通过触摸屏实现人机交互。整套模拟系统包含的控制保护逻辑分为以下几类[8-10]:

1)当循环冷却水主泵运行过程中的出水压力低于整定值,或因为过载而发出报警信号时,将切换至备用泵运行;当检测到出水压力高于整定值发出报警信号时,立即停机。

2)检测到膨胀罐低液位开关信号时,立即停机。

3)检测到动力电源故障时,切换至备用泵运行。

4)检测到循环系统的冷却水因温度过高发出报警信号时,启动空气散热器的风扇,持续对外散热直至温度降低到设定值。

5)工作泵连续运行168 h,自动切换至备用泵运行。

6)主循环泵采用变频器控制启停,启动时间可任意设定,模拟阀冷系统启动建压建流特性。

7)自动模式下,可通过操作面板按键手动切换工作泵与备用泵。

8)检测到冷却介质温度低时,输出低温告警,提示用户对装置进行紧急保温或泄空操作。

3 仪表模拟装置的设计

仪表模拟装置的技术校验范围包括进阀温度保护、冷却水流量保护、进阀压力保护、高位水箱保护以及膨胀罐液位保护等,校验过程中采用PLC控制系统替代电位器,输出高精度的、可自动调节的模拟信号。

3.1 保护校验值计算

3.1.1流量、压力保护整定

阀冷系统在对运行参数进行保护整定时,通常将冷却水流量和进出阀压力结合分析。冷却水流量根据式(1)、(2)进行计算。

(1)

(2)

式中:Q为阀组发热功率;M为额定进阀流量;C为介质比热;Tin为进阀温度;Tout为出阀温度;Tj为换流阀晶闸管的结温;PTH为单个晶闸管损耗;RTH为总热阻。

进出阀压力保护定值如式(3)所示。

(3)

式中:P2为进阀/出阀的压力;Pp为泵出口压力;△P为泵出口至管路的压损;Ps为膨胀水箱目标压力值;P1为工况流量下泵的扬程;Pf为泵出口至管路沿程的水力损失;Pj为局部水力损失;i为单位管路长度的水力损失;L为冷却水管路长度;ξ为局部阻力系数;v为液体平均流速;g为重力加速度。其中,进阀流量报警值范围为90%M~105%M。

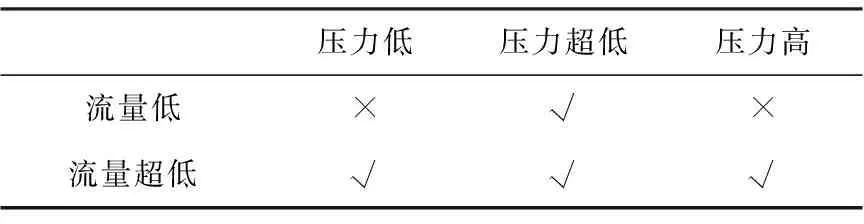

流量和压力保护遵循三冗余有效值原则。组合跳闸条件见表1(×表示不动作,√表示跳闸)。

表1 流量和压力组合跳闸条件

3.1.2温度保护整定

进阀温度为阀冷系统主要运行参数,配备有相应的报警和跳闸保护。稳态时晶闸管结温计算公式为:

(4)

式中:T0为散热器中冷却介质进水温度;ZTH(t0)为瞬态热阻,稳态运行时取零;ΔPTH为晶闸管瞬态损耗与前稳态损耗的差值;PTH,dy为动态损耗;U0为门槛电压;R0为晶闸管的平均通态伏安特性中的斜率电阻;Id为直流电流;ZTH(t)为任意时刻等效的热阻;ri为各阶环节等效热阻和热容;τi为各阶热时间常数;n为模型阶数。等效热阻和热容可以由各阶热阻和热容确定。

3.1.3液位保护整定

阀冷系统运行过程中,高位水箱液位、膨胀水箱液位均含有报警和跳闸保护。因温度变化引起的膨胀水箱液位变化ΔH如式(5)所示:

(5)

式中:Ha为温度ta时膨胀水箱液位;Hb为温度tb时膨胀水箱液位;m为闭式系统内冷水质量;ρb为温度tb时介质密度;ρa为温度ta时介质密度;r为膨胀水箱内半径。其中,补水罐低液位报警值通常设定为总液位的20%[11]。

3.2 仪表模拟装置设计及自动测试原理

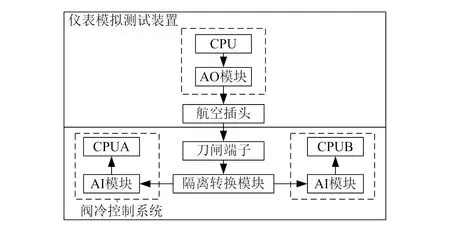

阀冷系统仪表分为两线制仪表、四线制仪表和PT100温度传感器三类。两线制仪表包括流量、压力、温度等相关参数变送器;有源的四线制仪表正、负极连接直流电源,输出端返回电流型数值到隔离转换器输入端;PT100连接温度变送器,其原理与四线制仪表相同,常用于主泵电机温度监测。

基于数据采集原理,在仪表模拟装置端输出4~20 mA电流信号,将信号接入隔离转换模块输入端,模拟阀冷系统的流量、压力、液位等。应自动信号变化的要求,仪表模拟装置的无源电流变送器将PLC输出的有源信号转换为无源电流信号,断开阀冷系统的无源两线制仪表,在刀闸端子处接入无源电流变送器,完成仪表仿真。仪表模拟装置原理图如图4所示。

图4 仪表模拟装置设计原理图

阀冷控制系统通过DP/DP耦合器将报警和状态信息上传到阀冷控制端,断开阀冷控制端后接入仪表模拟装置并进行信号通讯,采集阀冷系统的相关信息。装置单个控制保护逻辑测试步骤如图5所示。

图5 仪表模拟装置设计原理图

3.3 功能实现

由于阀冷系统不上传保护限值、控制参数等运行数据,因此需要在仪表模拟装置的触摸屏输入保护整定值。软件整体能够实现阀冷系统各种工况下故障诊断、仪表模拟、保护逻辑验证等功能,同时上传历史故障信息,以达到模拟现场仿真试验的目的。

仪表模拟装置软件界面效果图如图6所示。

图6 仪表模拟装置软件界面效果图

整套现场一次设备测试系统可以模拟真实换流站阀冷系统的检测过程,通过仪表模拟装置进行自动信号变化和控制功能匹配性研究,同时通过获取的测试数据判断在预设工作程序下模拟装置能否正常工作。若符合系统保护控制逻辑,则可将该预设程序移植到真实的换流阀冷却系统中,保证系统的正常运行,避免多次停启实际主泵,提高系统一次设备的使用寿命,从整体上提升换流站阀冷控制保护的试验能力和水平。

4 试验分析

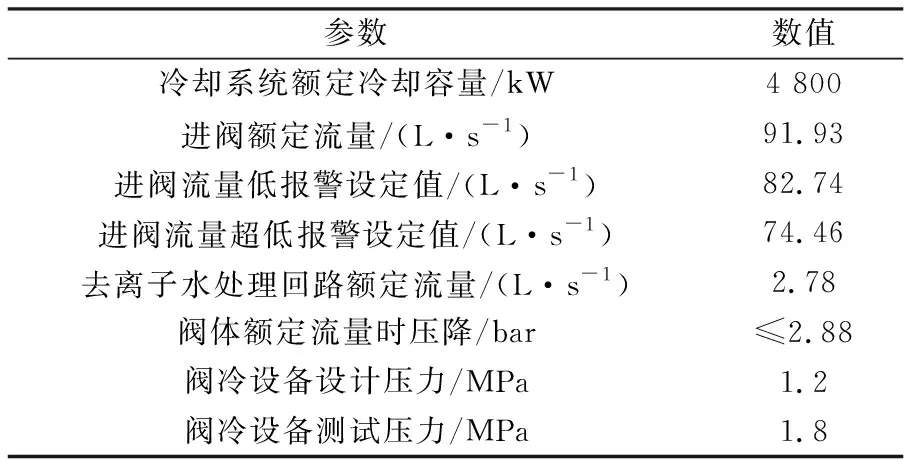

将该套阀冷控制保护设备测试系统应用于宁夏某换流站进行测试,验证其全部功能。以流量保护为例,试验时主要技术参数见表2。

表2 模拟测试装置主要技术参数

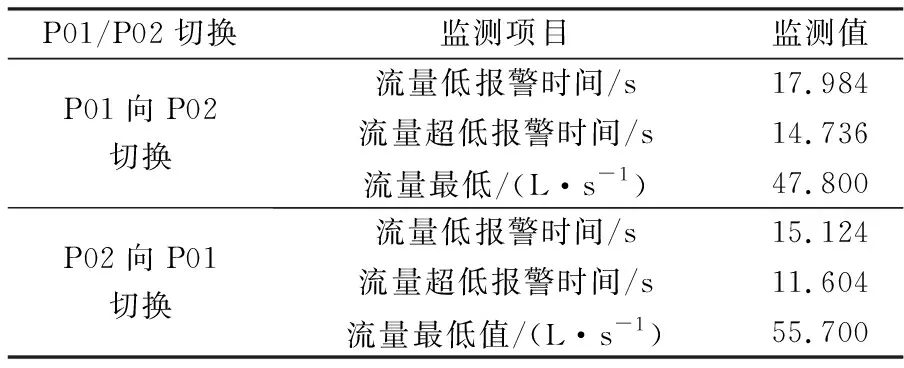

软启动切换时,得到阀冷控制保护设备测试系统监测值,见表3。

表3 软启动运行装置监测值

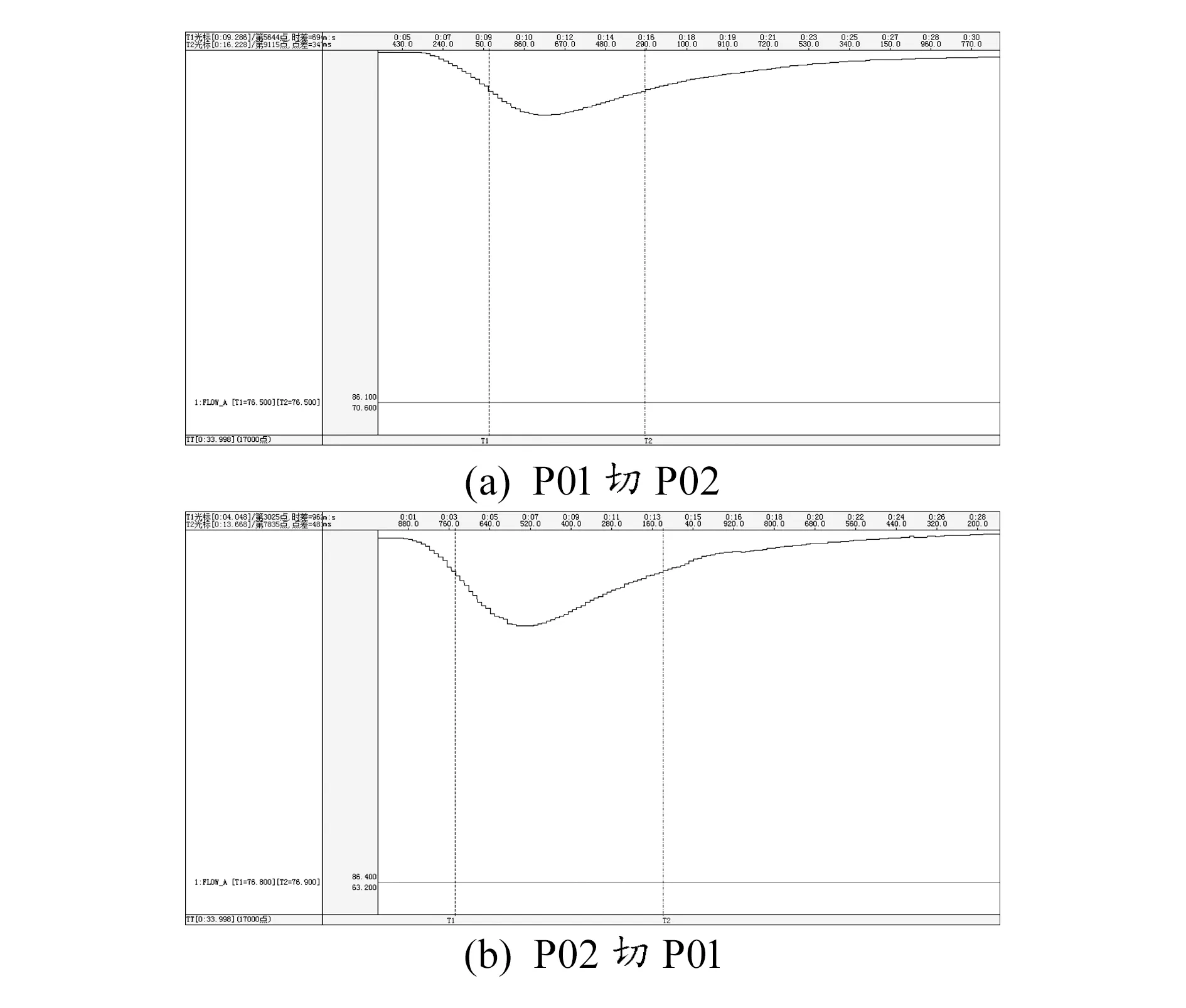

该模式下主循环泵(P01)向备用循环泵(P02)切换时的流量变化曲线如图7所示。

图7 软启动主、备用泵切换流量变化曲线

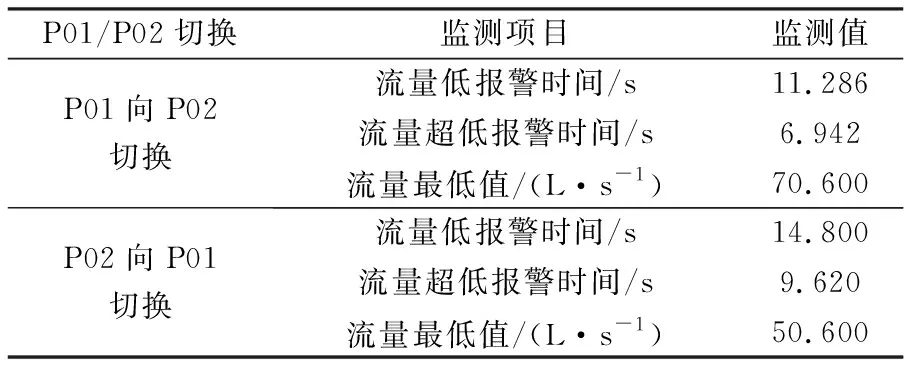

工频切换时,得到阀冷控制保护设备测试系统监测值,见表4。

表4 工频运行装置监测值

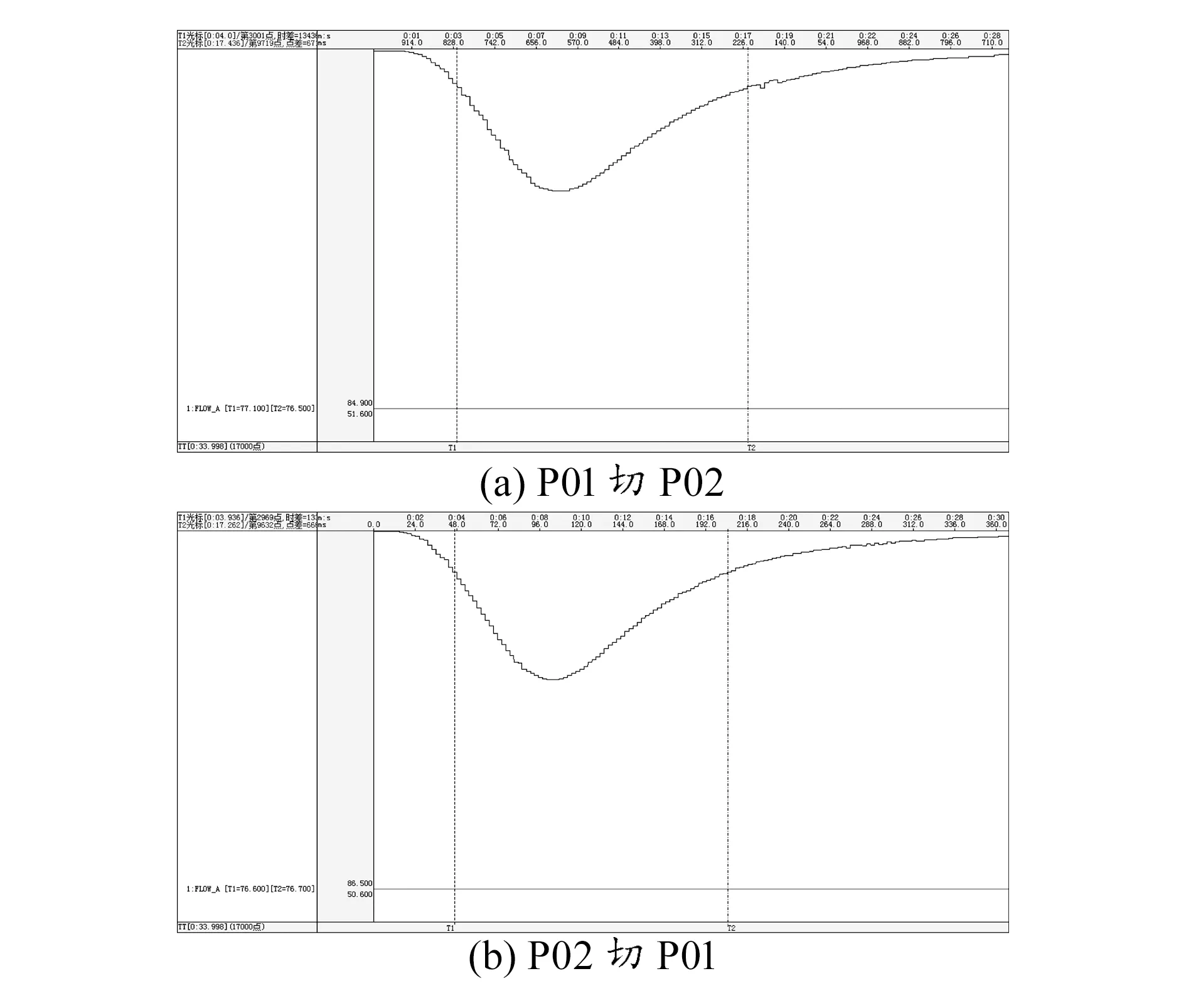

工频运行模式下P01向P02切换时的流量变化曲线如图8所示。

图8 工频主备用泵切换流量变化曲线

与手动调节电位器模拟阀冷系统仪表校验方法相比,仪表模拟装置采用自动测试方式,在校验步骤上从每条逻辑至少5步减少至1步,速度从每条逻辑约20 min减少至约3 min(不包括阀冷固化延时),单个阀组阀冷系统校验总时长从8 h减为30 min,且校验值可精确到小数点后三位。

综上,本文设计的现场测试系统能够准确、稳定地进行主、备用循环泵的切换,并有效完成相关保护控制逻辑的验证。分析得:

1)整套系统的开发应用有效防止了保护测试过程中频繁启停主泵导致机封漏水等故障的发生。经过运维人员对比计算,单套阀冷系统主泵启停测试次数同比之前减少了90%。

2)根据现场实际需要,在模拟测试装置中输入运行参数保护整定值,确保达到报警值时可靠动作,提高换流站运维效率。

3)将该套装置应用于实际工程,阀冷系统整套保护校验工作从3人减少至1人即可,且单套阀冷系统保护校验时间由原来的8 h缩短至30 min,显著提高了阀冷系统保护运维工作的效率。

5 结束语

为了保证阀冷系统在全生命周期内的可靠性,本文提出了一种换流站阀冷控制保护系统现场测试系统的设计方案,提升了系统控制保护的试验能力和试验水平,减少对现场一次设备的损耗。经过应用测试,该系统有效解决传统方法中存在的精确度低、整组测试难、一次设备损耗高等问题,缩短了保护校验时间,从整体上提高了阀组的运维效率。