基于三维断裂理论的DX 001有机玻璃表面裂纹疲劳扩展模拟与实验研究

2021-12-13戴美想李业媛于培师

戴美想,李业媛,俞 哲,于培师

(1.江苏省生产力促进中心,江苏 南京 210042)(2.江南大学机械工程学院,江苏 无锡 214122)

因具有透明、轻质、高强等优异的性能,DX 001有机玻璃广泛应用于大型建筑物、汽车部件等重要场合中。然而,由于初始加工或服役过程中造成的缺陷,在交变载荷作用下,易引发结构表面裂纹的萌生和扩展,进而导致结构发生疲劳断裂而引发重大事故,因此研究有机玻璃表面疲劳扩展规律对其结构的安全评估具有重要意义。

含裂纹结构的疲劳寿命预测是机械强度设计的重要内容,目前普遍采用Paris公式对裂纹扩展进行预测[1]:da/dN=C(ΔK)m,其中da/dN为单次循环载荷造成的裂纹扩展量,ΔK为裂尖应力强度因子幅值,C和m为材料常数。然而,在实际工程应用中,Paris公式中C和m都不是常数,对于含穿透直裂纹的平板结构,其裂纹扩展速率与板的厚度、应力比密切相关。此外,即使得到了各种厚度下的材料数据,在面对实际结构中大量存在的非穿透曲线裂纹时,C和m仍然无法根据厚度选取。20世纪90年代以来,Guo等[2-3]引入离面约束因子,实现了考虑三维约束状态对一定厚度平板的裂纹闭合效应的分析。进一步,Yu等[4-6]建立了适用于非穿透曲线裂纹的等效厚度概念,为实现表面裂纹疲劳扩展的定量预测奠定了理论基础。

针对有机玻璃因裂纹引起的破坏问题,Liu等[7]研究了冲击载荷对有机玻璃裂纹扩展的影响;Gee等[8]利用XFEM方法模拟了有机玻璃的复合型断裂行为;王综轶等[9]通过实验研究了不同温度下平面应变断裂韧性。然而,对于有机玻璃表面疲劳裂纹扩展的准确预测和实验研究依然存在一定挑战。首先,如何将基于穿透直裂纹测定的材料参数准确应用于非穿透表面裂纹的寿命预测依然存在一定的困难。其次,在预制初始表面裂纹时,对有机玻璃表面进行精密切割以及对疲劳扩展中的裂纹前沿进行实时测量依然存在较大难度。

针对上述困难,本文基于三维理论对DX 001有机玻璃表面裂纹的疲劳扩展行为进行了有限元模拟与实验研究,建立了有机玻璃类材料的表面裂纹疲劳扩展寿命预测方法和实验验证手段。

1 穿透直裂纹扩展实验

1.1 试件准备

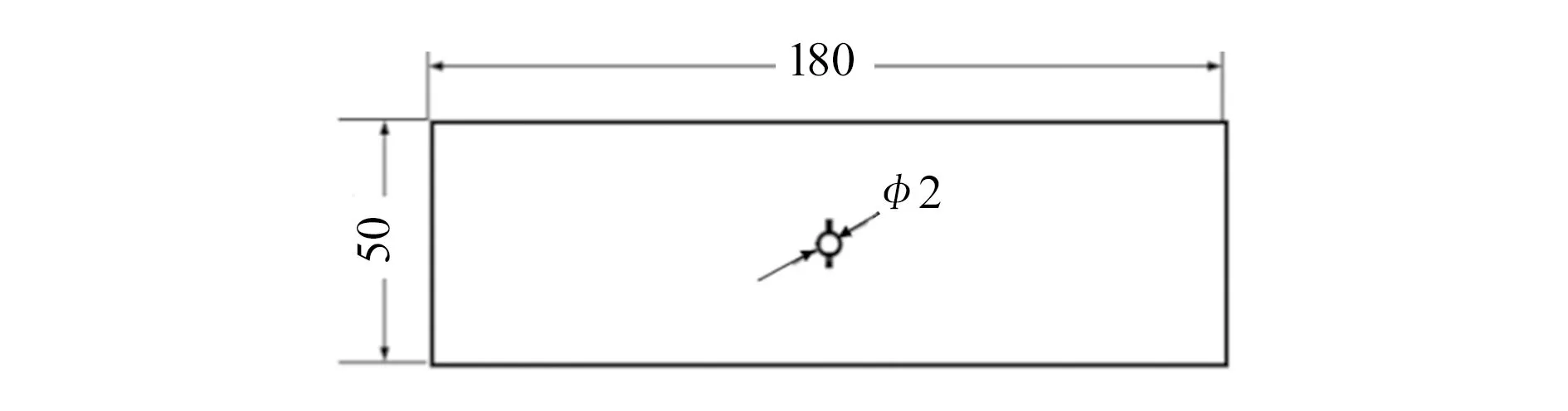

本文采用标准疲劳实验方法以及含中心穿透裂纹的标准试样,对DX 001三菱有机玻璃进行了疲劳裂纹扩展实验。试样尺寸为180 mm × 50 mm × 5 mm,在有机玻璃表面中心位置加工直径为2 mm的孔,试样尺寸如图1所示。用手工工具在通孔的两侧切出长度为1 mm的裂缝,手工刀片的厚度不应超过0.2 mm。预制裂纹长度见表1。实验使用的是MTS Landmark370疲劳试验机,载荷精度为0.01 N。室温环境为18 ~ 25 ℃,湿度为50%~60%。在一定循环载荷作用下分别进行应力比R为-0.5和0.1、频率f为2 Hz下的有机玻璃疲劳裂纹扩展速率实验。

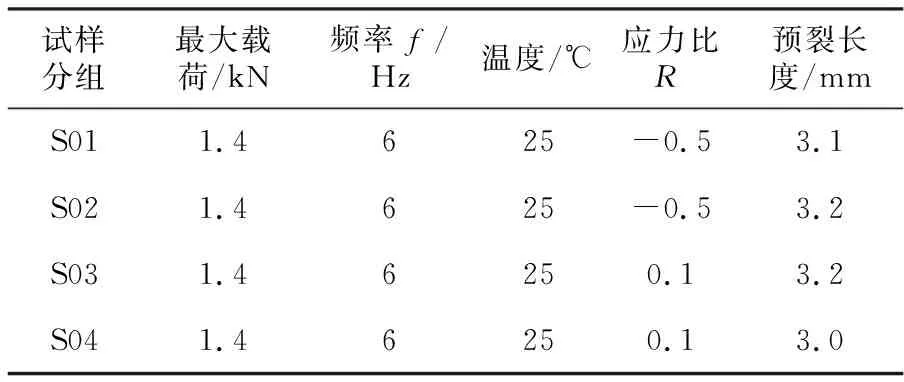

表1 裂纹尺寸与载荷情况

图1 疲劳裂纹扩展试样

本实验采用最大载荷为1.4 kN,R=-0.5,f=6 Hz,对试件进行预裂处理,预裂尺寸约为2 mm。

1.2 实验结果

实验过程中,采用100倍数码显微镜和粘贴刻度尺并附加灯光辅助的方法实时测量表面方向的裂纹尺寸,采用载荷勾线法记录裂纹的长度。其中,刻度尺的精度为0.1 mm。实验结束后从断面可观察到“贝壳状”条纹,采用工具显微镜测量裂纹长度。DX 001有机玻璃疲劳裂纹扩展至断裂的断口形貌图如图2所示。

图2 DX 001有机玻璃疲劳裂纹扩展形貌

在传统二维理论框架下,使用双对数坐标表示不同应力比R(-0.5,0.1)的疲劳扩展曲线da/dN-ΔK,如图3(a)所示。由图可知,在二维理论框架内,有机玻璃的疲劳扩展速率无法用传统的Paris公式做统一描述。在小范围屈服条件下,基于Chang、Guo[10-11]提出的三维条带屈服模型,有效应力强度因子幅度可以由式(1)得到:

(1)

式中:ΔKeff为有效应力强度因子幅值;ΔK为应力强度因子幅值;Kopen为张开应力强度因子;Kmax为最大应力强度因子。其中Kopen/Kmax由文献[10]或文献[12]给出。由式(1)可知,当外加循环载荷应力比恒定时,考虑三维约束效应的穿透直裂纹平板的疲劳裂纹扩展速率的公式可写成如下形式:

(2)

式中:da/dN为裂纹扩展速率;Ceff,meff为材料常数。

基于式(2)处理原始da/dN-ΔK数据,得到的da/dN-ΔKeff曲线如图3(b)所示,图中的纵坐标为归一化的裂纹扩展数据。经过进一步数据拟合可以得到在三维理论框架下Paris公式中的材料常数:Ceff=1.035×10-13,meff=10.02。该组参数是材料的本征裂纹扩展数据,可用于曲线裂纹扩展预测。

图3 不同理论框架下的裂纹扩展速率数据

2 有机玻璃表面裂纹疲劳扩展模拟

2.1 有限元模型

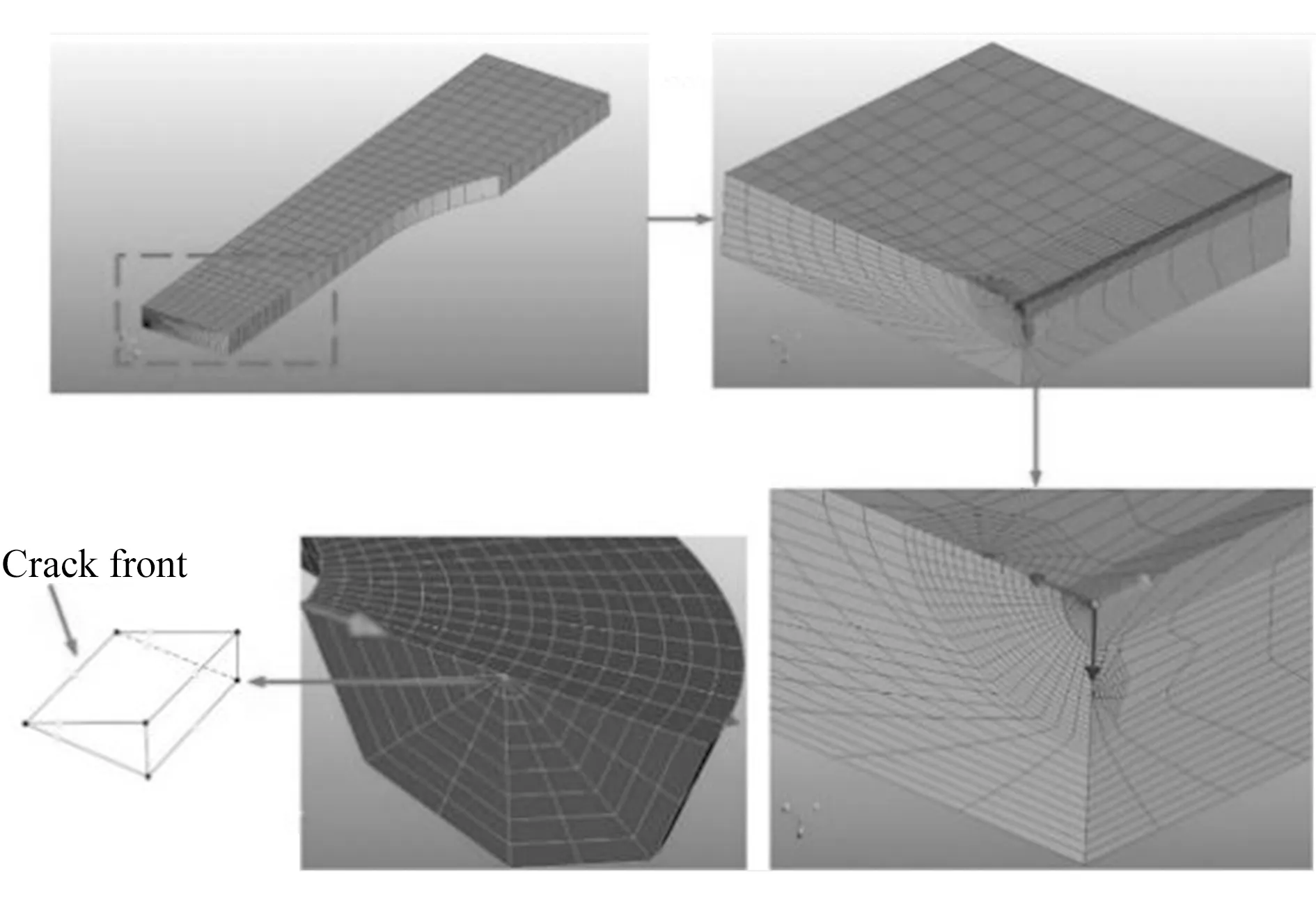

在通用有限元软件ABAQUS的基础上,本文利用专业的裂纹分析软件Zencrack实现有机玻璃试件表面裂纹的建模、扩展分析与结果后处理。基于Zencrack的Crack-block技术,可根据裂纹前缘位置自动更新裂纹尖端网格,得到裂纹扩展至新位置的有限元模型。由于表面裂纹模型具有对称性,在ABAQUS中只需建立1/4模型,然后将有限元模型导入到Zencrack软件中,并设置材料参数、裂纹扩展速率(式(2))、疲劳载荷。典型的半椭圆表面裂纹试件有限元模型如图4所示。

图4 半椭圆表面裂纹试件有限元模型

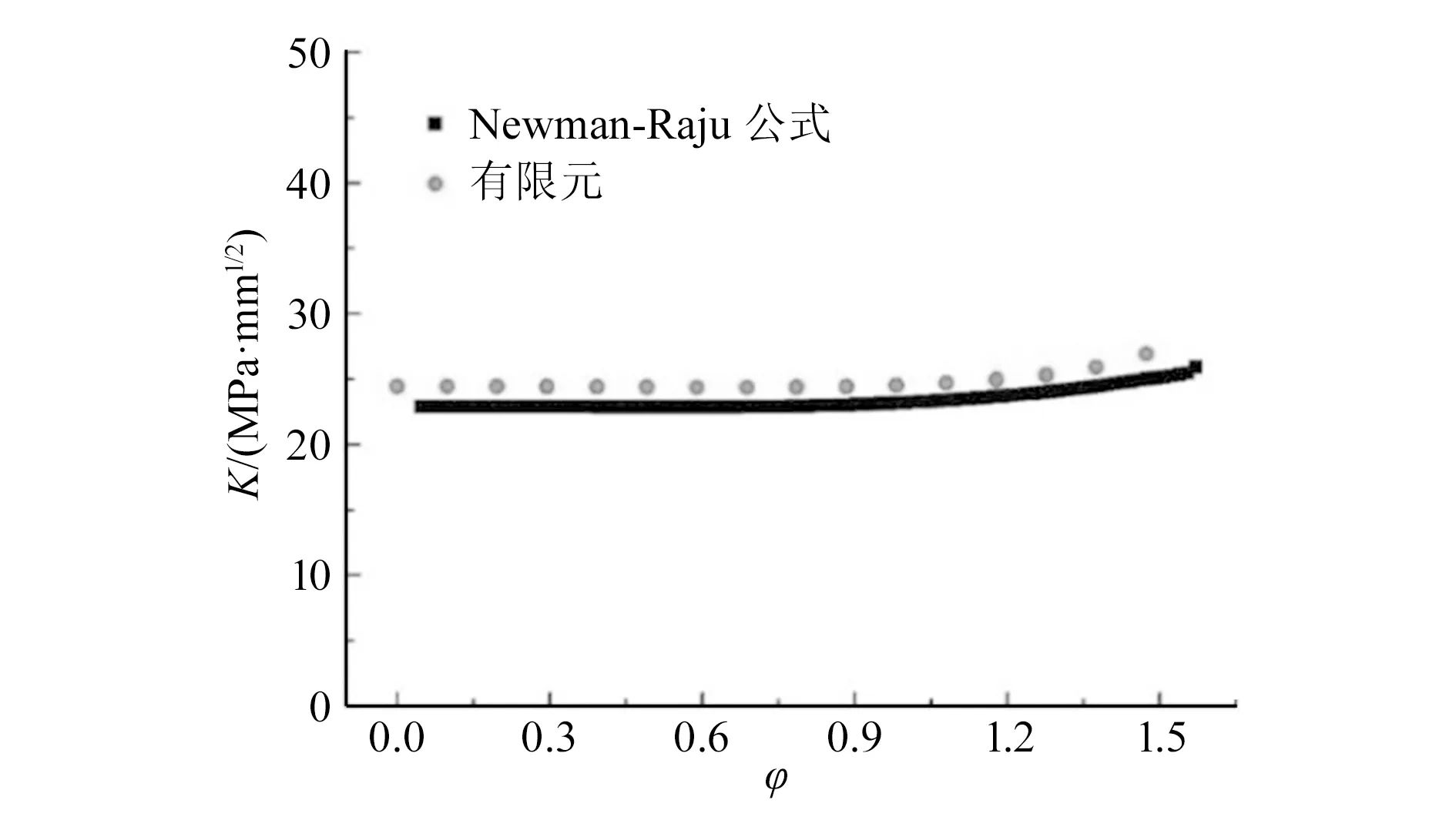

为了验证有限元模型的有效性,建立了厚度t=5 mm、宽度w=44 mm的表面裂纹试件模型。裂纹表面长度c=2.09 mm,内部长度a=2 mm,在远端载荷σt=13 MPa作用下裂纹前沿应力强度因子K随椭圆裂纹参数角φ变化的有限元结果与经典的Newman-Raju公式[13]计算结果的对比如图5所示。由图可知,基于本文有限元模型计算的裂纹前缘应力强度因子与经典公式计算结果高度吻合,说明本文结果具有较高的精度,为后续模拟寿命的准确性奠定了基础。

图5 半椭圆表面裂纹前沿应力强度因子的有限元结果与经典公式对比

2.2 模拟结果

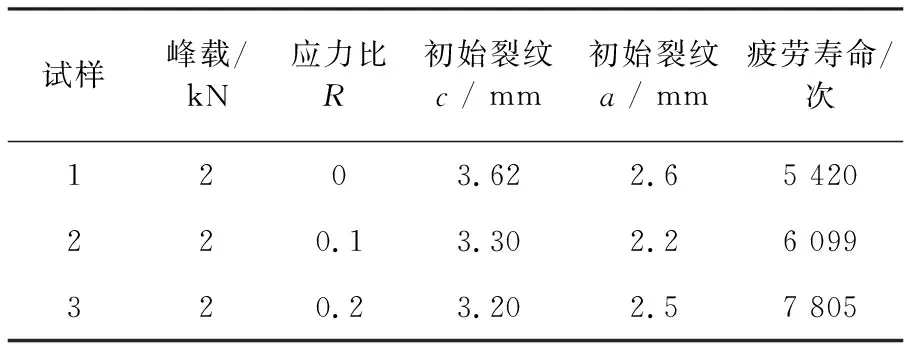

模拟试样厚度为5 mm时,初始裂纹尺寸、峰载和疲劳寿命见表2。

表2 试样详细尺寸、载荷和裂纹扩展寿命

通过Fortran将半椭圆表面裂纹条带屈服模型和裂纹前沿点的等效厚度计算公式[5]写入Zencrack后处理程序中,模拟在拉伸循环载荷作用下的半椭圆表面裂纹疲劳扩展的行为,可以得到表面裂纹长度、内部裂纹长度、有效应力强度因子Keff、疲劳裂纹扩展速率da/dN等参数。

由表2可知,当外加载荷峰值相等,初始裂纹为3.62 mm×2.6 mm、3.30 mm×2.2 mm、3.20 mm×2.5 mm,应力比R为0,0.1,0.2时,疲劳裂纹扩展寿命分别为5 420,6 099,7 805次。该组数据是在三维理论框架内基于穿透直裂纹试件的材料扩展速率模拟得到的,与传统模拟方法相比,所需要的实验材料数量大大减少,实现了高效的曲线裂纹扩展预测。

3 半椭圆表面裂纹疲劳扩展实验

3.1 试件制备

有机玻璃试件的制备参考金属的表面裂纹拉伸试样断裂韧度实验方法,整体尺寸为250 mm×63 mm×5 mm,在试件中心处加工如图6所示的切口。加工刀片的厚度小于0.2 mm。加载频率f为2 Hz,预制的裂纹尺寸、载荷大小与应力比与模拟时一致(表1),并且各组需进行2次重复实验。

图6 半椭圆表面裂纹试件

3.2 实验结果

有机玻璃在3种应力比下,基于二维和三维理论处理得到的疲劳裂纹扩展速率在深度方向的结果汇总如图7所示,其中纵坐标为每个循环载荷对应的裂纹扩展尺寸,B为试件厚度。

由图7可知,经过理论处理后不同应力比的疲劳裂纹扩展速率曲线重合在一定的窄带范围内,与穿透直裂纹的处理结果相一致,说明三维模型适用于非穿透曲线裂纹疲劳扩展速率的准确描述。

图7 表面裂纹深度方向疲劳裂纹扩展速率

3.3 模拟与实验结果对比

为了对比实验与模拟的疲劳寿命以及形状演化过程,针对表1中1,2,3号试件进行有限元与实验的对比,结果如图8所示。由图可知,无论是扩展寿命还是裂纹扩展形貌,模拟与实验结果都吻合得较好,进一步说明基于三维理论的模拟方法是可靠的。

图8 不同应力比下的含半椭圆表面裂纹疲劳扩展模拟与实验对比

4 结束语

本文基于三维断裂理论对有机玻璃的表面裂纹疲劳扩展展开了数值模拟和实验研究。研究发现,有机玻璃的表面裂纹扩展呈现出显著的三维效应,在二维理论框架内,无法实现此类表面裂纹扩展的准确描述,因此无法准确预测表面裂纹的扩展寿命及形貌;利用标准穿透直裂纹试件得到裂纹扩展速率曲线,在三维理论基础上对数据进行处理,可以得到与几何尺寸、应力比无关的材料常数,并直接用于同种材料的非穿透曲线裂纹疲劳扩展预测,实现了高效、高精度的裂纹扩展预测。但是,本文研究仅针对常幅疲劳载荷下的裂纹扩展,而针对变幅疲劳载荷等更复杂的情况,尚需进一步深入研究。