工业以太网在舞台机械控制系统中的运用

2021-12-13戴明

戴明

(江苏大剧院运营管理有限公司,江苏南京 210019)

舞台机械系统的控制模式经历了从人工控制到半自动化控制,再到智能控制的转变。在舞台机械智能控制系统中,工业以太网发挥了至关重要的作用。在前沿技术的推动下,基于TCP/IP 协议的工业以太网因为数据传输时间有一定延迟,无法满足新时期舞台同步控制的要求,在这一背景下基于Power-Link 实时协议的工业以太网,由于在兼容性、实时性方面优势显著,逐渐成为现阶段舞台机械控制系统的优先选择。探究基于工业以太网的舞台机械控制系统构建与优化策略成为当前的一项重要研究课题。

1 基于工业以太网的舞台机械控制系统硬件设计

1.1 舞台机械控制系统的硬件结构

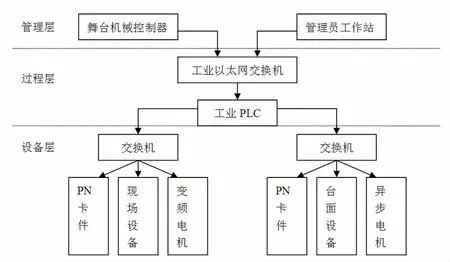

整个控制系统的硬件部分共包含3 个层次,各个层次的功能如下:(1)管理层。涵盖了管理员工作站,、舞台机械控制器、操作台等硬件设备。作为整个系统的核心部分,管理员可通过人机交互界面编辑操作程序、下达控制指令。同时,前端各个模块运行状态参数,也会通过显示器反馈给管理员,从而实时掌握舞台机械控制系统的工况。(2)过程层。包含了以太网交换机、工业PLC 两部分。前者负责将舞台各部分机械控制接口与主机的总线相连,采用“一对多”的数据传输模式,提高数据传输效率。后者则负责根据管理层下达的指令,向前端动作单元发布控制命令,保证舞台机械作出相应动作。(3)设备层。主要由交换机与PN 卡件、现场设备、变频/异步电机等设备组成。具体组成如图1 所示。

图1 基于工业以太网的舞台机械控制系统硬件结构

1.2 舞台机械控制对象设计

控制对象主要包括两部分,即台面设备和舞台吊杆。其中,台面设备又涵盖了车台、升降台、车载转台等核心设备。车台用于实现舞台机械的平面运动,车载转台可支持直线运动或左右灵活转动,边缘转动速度最大可以达到1.0m/s。另外,台面设备还需要由变频电机、继电器等电气设备支持控制命令的实现。吊杆系统也是舞台机械的重要组成,同样配备异步电机提供吊杆升降动力,以及配备继电器用于控制吊杆的急停,最大升降速度可达0.8m/s。

1.3 通讯系统设计

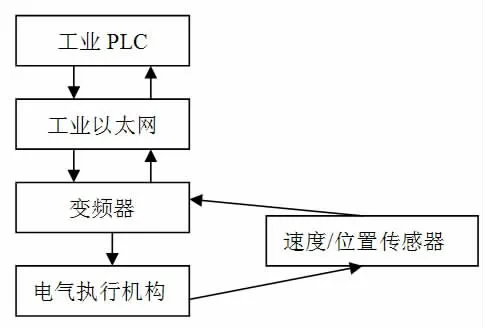

实时性是舞台机械控制系统设计与应用的核心指标,这就对该控制系统的通讯能力提出了较高的要求。通常情况下,在工业以太网的技术支持下,舞台机械控制系统中,从终端指令发送到变频器、继电器等电器设备作出相应,最大时延不得超过10ms。通讯系统的组成架构如图2 所示。其中,速度传感器、位置传感器的数据采样频率为1.2ms/次。从工业PLC 生成并发送指令,到电气执行机构完成动作并将信号反馈给工业PLC 的整个闭环周期,所用时间不得超过15ms。

图2 通讯系统的组成架构

1.4 网络拓扑设计

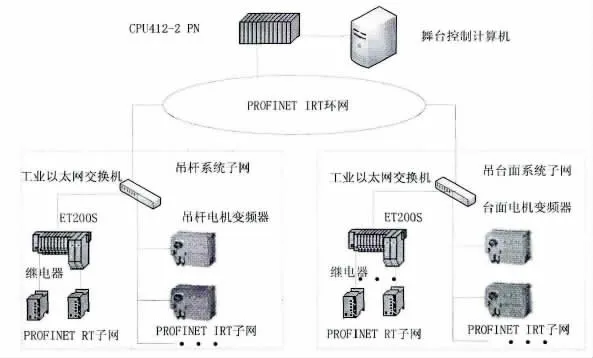

工业以太网的网络拓扑结构以总线型较为常见,但是从实际应用效果来看有较多的弊端,例如响应速度慢、网络通道易堵塞等。因此,本文在网络拓扑设计中提出了一种“内层环形+外层树形”相结合的混合式拓扑结构。其中,内层环行结构有助于增强系统运行的稳定性,确保PLC 控制指令能够准确传达至电气执行机构。而前端动作单元的运行情况、位置变化等信息,也能够同步传输至PLC,从而实现了信息同步。外层树形结构可最大程度上降低时延。无论是以太网交换机,还是继电器、变频器等设备,都能够做到即时相应,进一步增强了舞台机械控制的实时性。混合式网络拓扑结构的组成如图3 所示。

图3 舞台机械控制系统的网络拓扑结构

其功能主要包括:(1)权限管理。所有访问舞台机械控制系统的用户,必须具备相应的权限,进行验证之后才能解锁人机交互界面完成各项操作,最大程度避免非管理人员的误操作行为。(2)设备控制。提供手动和自动两种控制方式,默认为自动,切换为手动后可通过鼠标点击按钮控制设备。(3)状态监测。对舞台机械(如升降机、吊杆设备等)的运行工况进行实施监测、反馈,并以XML 文件的形式存储在数据库中。(4)故障报警和系统保护。根据状态监测结果,发现异常工况后进行故障报警,并根据故障发生位置采取强制断电等保护措施。

2.4 上位机可靠性设计

2 基于工业以太网的舞台机械控制系统软件设计

2.1 舞台机械控制系统的软件结构

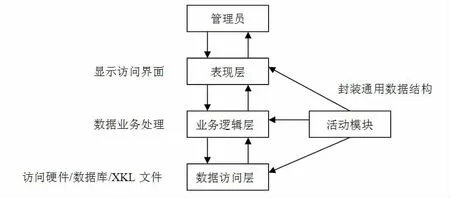

硬件功能的实现必须依靠软件系统,基于工业以太网的舞台机械控制系统软件部分,主要由PLC 程序、上位机软件两个模块组成。上位机是管理员了解系统功能、下达操作指令和掌握舞台机械运行情况的主要设备;而PLC 程序则根据舞台机械运行的需要,涵盖了多项功能:(1)数据交换。以工业以太网作为连接枢纽,对上连接PLC、工业以太网交换机,对下连接吊杆、升降机等设备,实现双方之间的数据实时交换。(2)设备控制。以PLC 程序指令作为前端执行机构的动作指令,在PLC 的控制下,舞台机械作出相应的动作,配合舞台演出的顺利完成。(3)异常处理。在舞台机械发生异常工况后,PLC 能够根据反馈信息,准确判断故障类型、位置,然后结合预设的程序发送停止指令,采取断电保护等措施。该控制系统的软件组成如图4 所示。

图4 舞台机械控制系统的软件组成架构

考虑到舞台机械控制系统运行情况直接关系到舞台演出人员和现场观众的安全,因此在系统设计时除了要求控制功能的稳定实现外,还必须进行可靠性设计。具体内容包括:(1)指令的有效性判断。对管理层发出的操作指令,上位机根据当前系统运行状态判断能否正常完成指令操作。得出有效性结论后,再执行动作。(2)信号跟踪监测。从指令接受到指令执行完毕,整个过程被纳入监测范畴。若指令执行未完成闭环,则将其录入到故障记录表。(3)软件互锁。某个软件出现故障后,与之配套运行的设备被锁定,防止安全事故的发生。

2.5 PLC 程序功能模块开发

根据舞台机械控制系统的运行需要,终端PLC 程序需要实现的功能包括:(1)判断系统能否开始运行,并选择控制方式;(2)控制车台的行进;(3)控制车载转台的行进、转动;(4)控制升降台的升降;(5)控制吊杆的升降;(6)异常情况的处理等。

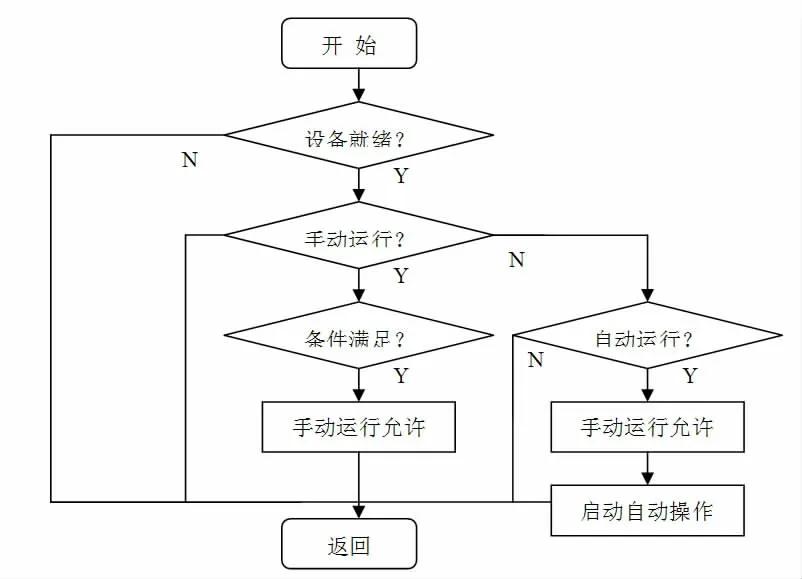

PLC 执行启动程序后,首先进行一遍系统工况的自检,只有确定舞台机械的各个部分均处于正常情况、具备运行条件后,才能正式启动。通过该功能可以有效预防舞台机械带病运行的情况,切实保障设备运行安全。其判断流程如图5 所示。

图5 PLC 系统运行条件判断流程图

2.2 数据交换模式设计

按照数据交换对象的不同,该模块的设计内容主要分为两部分:第一是PLC 与现场设备之间的数据交换。常用的交换方式有制定虚拟I/O 地址进行交换,以及依托调用标准进行交换。前者适用于数据量较小、只在主站与从站之间进行数据传递的情况;后者则适用于主站与从站、从站与从站之间的数据传递,并且对数据长度、数据量没有限制,因此实用性更好。第二是PLC 与上位机之间的数据交换。为了减轻海量数据传递对通讯系统造成的负荷,两者之间的数据传递要借助于数据块DB1 来完成。在保证信息交互及时性、信息本身完整性的前提下,最大程度上降低对网络资源的占用。

完成上述判定后,PLC 上电、控制系统确定控制方式(手动/自动)。至此完成第一道程序的执行。PLC 继续执行第二段程序,即控制车台的行进。PLC 发出的启动、停止等指令,配合前端的限位开关实现对车台运行的控制。其中,flag1 为主变量,可通过设定flag[x]=1,实现对x+1 个车台的控制;flag2 为辅助变量,在车台行进速度过快时,或者继电器过热时进行异常处理。车台控制的执行程序如图6 所示。

图6 基于PLC 的车台控制流程图

2.3 上位机软件功能设计

在车台行进期间,PLC 还会同步执行车载转台控制程序、升降台控制程序、吊杆控制程序,配合完成舞台表演的需要。另外,指示灯控制程序和异常处理程序也是两个与舞台机械控制系统运行同步的程序,管理员可通过指示灯了解设备状态,根据异常处理程序了解热继电器是否存在过热、吊杆运行是否超限等故障,切实保障舞台控制系统的运行安全。

结束语

舞台机械控制系统相对于一般的工业系统,对时延要求更高。采用Power-Link 实时协议的工业以太网,具有网络传输流量大、信息通讯时效性强、数据保密效果好等一系列特点,能够较好地满足舞台机械控制系统的运行需要。在系统硬件方面,重点做好硬件方面的管理层、过程层、设备层的设计以及通讯系统和网络拓扑结构的设计。软件方面则需要关注数据交换模式设计、上位机软件功能设计。以工业以太网作为纽带,将硬件和软件结合起来,才能让舞台机械控制系统的各项功能顺利实现。