某燃气轮机低压压气机结构设计方案研究

2021-12-13孙远伟

孙远伟

(中国航发燃气轮机有限公司,沈阳 110179)

压气机结构设计是燃气轮机部件核心设计之一,如何设计高效压气机,满足整机可靠性及性能匹配需求一直是燃气轮机产品走向成熟的关键课题之一。航机性能要求高,为适应飞机的空中工作状态,性能要求及喘振裕度高。航改型燃气轮机相对于航机,除性能要求及喘振裕度外,还要保证寿命长(压气机部件寿命近似等于燃气轮机总寿命)。在不改变压气机叶片材料的前提下,须要降低发动机设计点,降低透平前初温及转子工作转速。双涵道涡扇航机改制成地面燃气轮机的过程比较复杂,须要新制低压压气机转、静子部件,进而减小低压压气机流道以降低外涵道空气量,提高地面燃气轮机有效做功能力及效率。

据统计,航改型燃气轮机压气机研制成本达到总成本的50%~60%。如何在保证性能及结构可靠的前提下提高设计经济性,将成为压气机结构设计是否合理的标志之一[1]。

为降低航改型燃气轮机压气机研制成本,使航改型燃气轮机能够进入市场并参与竞争,须找到一种有效的压气机设计方案,在符合气动、强度设计要求的前提下,使压气机结构能够满足燃气轮机使用要求,进而实现燃气轮机商品化。

1 某航机低压压气机结构介绍

原航机低压压气机由进气机匣组件1、低压压气机机匣组件2及低压压气机转子3组成(见图1)。其中进气机匣组件是发动机的承力构件,主要由带轮毂及内外环的进气机匣101及进口可调叶片102组成。进口可调叶片前半部分固定,后半部分可调,发动机前支点轴承装在进气机匣内,个别进气整流叶片加厚,通入滑油及空气管路。

1—进气机匣组件;101—进气机匣;102—进口可调叶片;2—低压压气机机匣组件;201—第一级低压压气机机匣;202—第一级静子叶片组件;203—第二级低压压气机机匣;204—第二级静子叶片组件;205—第三级低压压气机机匣;206—第三级静子叶片组件;207—第四级低压压气机机匣前部分;208—第四级低压压气机机匣后部分;209—第四级静子叶片组件及出口整流叶片组件;3—低压压气机转子;301—第Ⅰ级动叶片;302—第Ⅱ级动叶片;303—第Ⅲ级动叶片;304—第Ⅳ级动叶片;305—盘;4—中介机匣。图1 原航机低压压气机结构

低压压气机机匣组件2为整环结构,由第一至第四级低压压气机机匣、第一至第四级静子叶片组件及出口整流叶片组成。第一、二、三、四级机匣借助精密螺栓相互定心。在机匣内表面与动叶片对应部位涂有耐磨涂层。为了便于检查和修理动叶片,在第二、三、四级机匣上设有观察孔。低压压气机机匣的前后分别与进气机匣及中介机匣通过精密螺栓相连。

低压压气机转子3为鼓盘式结构,由第Ⅰ至第Ⅳ级动叶片、盘及轴颈组成。

2 某燃气轮机低压压气机结构设计

2.1 总体设计原则

为满足航改型燃气轮机低压压气机的可靠性及有效降低制造成本,拟采取如下措施对某航机低压压气机进行改型设计:

(1) 低压压气机静子组件结构不变,在流道内各级静子叶片周向及轴向之间增加隔环和挡片并连接固定,从而减小压气机内部流道尺寸。

(2) 为减小设计风险,低压压气机盘、轴及动叶片榫头结构不变,根据减小流通面积后的流道尺寸,新设计动叶片叶型,满足气动及强度要求。

(3) 新设计低压压气机总压比≮2.8,效率≮87%。

2.2 性能评估

某航机经过改型并匹配某动力涡轮形成地面航改型燃气轮机。经过总体性能匹配计算,进口空气流量由原航机的112 kg/s降至51.97 kg/s,低压压气机按压比2.87、效率88%设定,整机效率32%,具体性能参数差异见表1。完成低压压气机气动及强度计算后对整机性能参数再进行修正。

表1 某燃气轮机与原航机性能差异

2.3 静子部件结构设计

针对改型后的燃气轮机进口空气流量偏小问题,除降低发动机低压转子工作转速外,对低压压气机采取减小流道设计。根据相似准则,按公式(1)计算改型后低压压气机流道外环内径。

(1)

式中:D1为原低压压气机进口流道外环内径,mm;D2为原低压压气机出口流道外环内径,mm;D11为改型后低压压气机进口流道外环内径,mm;D21为改型后低压压气机出口流道外环内径,mm;d1为进口流道内环外径,mm;d2为出口流道内环外径,mm;Gg为同等换算转速下改后低压压气机进口空气流量(在低压压气机特性线上可以查到);Gy为同等换算转速下原低压压气机进口空气流量。

在实际工程设计中,改后的低压压气机出口流道外环内径要比计算大1%左右,补偿因气流损失导致实际叶片做功能力下降。中间各级动叶片对应流道表面尺寸根据进、出口尺寸线性插值得到。低压压气机流道内环外径与原航机相同。

为降低制造成本,在原发动机低压压气机机匣及静子叶片不变的前提下,增加隔环及挡片,减小流道尺寸[2]。改型后的低压压气机结构如图2所示。

1—进气机匣前隔环;2—进气机匣后隔环;3—Ⅰ级动叶隔环;4—硅橡胶;5—第一级静叶挡片;6—Ⅱ级动叶隔环;7—硅橡胶;8—第二级静叶挡片;9—Ⅲ级动叶隔环;10—硅橡胶;11—第三级静叶挡片;12—Ⅳ级动叶隔环;13—硅橡胶;14—第四级静叶挡片;15—出口隔环;16—第Ⅰ级动叶片;17—第一级静子叶片;18—第Ⅱ级动叶片;19—第二级静子叶片;20—第Ⅲ级动叶片;21—第三级静子叶片;22—第Ⅳ级动叶片;23—第四级静子叶片;24—出口整流叶片。图2 某航改型燃气轮机低压压气机结构

改型后的低压压气机静子结构简要说明如下:

(1) 原发动机进气机匣、低压压气机机匣、进口可调叶片前半部及静子叶片不变,进口可调叶片后半部切顶。

(2) 进气机匣前隔环1、进气机匣后隔环2、Ⅰ级动叶隔环3、Ⅱ级动叶隔环6、Ⅲ级动叶隔环9、Ⅳ级动叶隔环12及出口隔环15为整环铸铝结构,动叶片对应表面不用涂耐磨涂层。

(3) 不锈钢挡片搭接在相邻两级动叶隔环上,工作时考虑材料热胀系数对贴合表面的影响。

(4) 增加隔环结构不影响低压压气机的装配路线。

2.4 转子叶片结构设计

仅减小低压压气机流道会导致低工况下总压比和效率下降幅度较大,因此须对低压压气机动叶片重新设计。在流道尺寸减小、动叶片高度降低的基础上,降低航改型燃气轮机工作转速会改变同等高度下动叶片出口速度,导致空气进入静子叶片后产生气流分离。同理进入第Ⅱ级及以后的动叶片前气流也会产生气流分离,降低低压压气机效率和压比。

新设计动叶片叶型,在工作转速降低状态下,使空气通过进口可调导叶轴向进入低压压气机第Ⅰ级动叶片后,空气的绝对速度C2的方向发生改变,改为C1,速度C1的方向在对应第一级静子叶片中部与进口安装角α1基本一致,保持沿叶身径向方向的大部分区域未发生气流分离。

空气通过低压压气机第一级静子叶片组件后,进入低压压气机第Ⅱ级动叶片。同理,通过改变低压压气机第Ⅱ级动叶片弦长与发动机轴线的夹角α,使叶片进口气流更加顺畅进入第Ⅱ级动叶片,避免大量气流分离,提高压气机工作效率。

空气经过低压压气机第Ⅳ级动叶片流入低压压气机第四级静子叶片及出口整流叶片后轴向排出。

另外,由于低压压气机第Ⅰ~Ⅳ级动叶片弦长与发动机轴线的夹角α较原结构增加且从叶根至叶尖方向差值增加,使叶片扭转角度较原结构增加,使空气经过动叶片后绝对速度周向分量变化量增加,提高了单级压气机压比,进而增加了低压压气机总压比。

具体动叶片结构须通过后面叙述的气动及强度计算后确定叶片型面坐标。在保证叶片根部安装角及榫头尺寸不变的前提下完成动叶片结构设计。

新叶型叶片与仅改变流道降低高度叶片结构对比见图3。

图3 新叶型叶片与仅改变流道降低高度叶片结构对比

图中C1为空气经过新叶型动叶片出口绝对速度,C2为空气经过原始叶型动叶片出口绝对速度,α为动叶片弦长与发动机轴线的夹角,α1为静子叶片进口安装角。

3 某燃气轮机低压压气机气动计算及动叶片强度计算分析

3.1 气动计算分析

以表1数据作为低压压气机部件气动设计要求,根据公式(1)计算得到低压压气机流道外形尺寸,分别对改后低压压气机一维、 S2(径向截面)、三维气动计算,通过部件性能计算结果再验证表1数据。

计算方法为采用俄罗斯一维气动设计与分析程序[3]进行低压压气机一维设计计算;采用S2通流设计程序进行S2通流设计计算,优化流道[4];采用NUMECA软件进行三维数值模拟,使用Fine Turbo模块[5]。

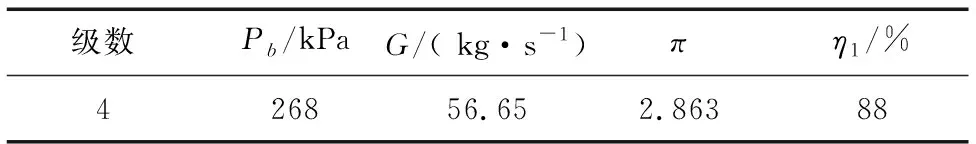

一维气动计算结果见表2,S2气动计算结果见表3,三维气动计算结果见表4。

经过一维、S2及三维气动计算可以得出,在给定设计转速8 920 r/min下,低压压气机气动性能能够满足整机性能计算对低压压气机要求。

由于三维计算考虑到叶片叶型对气动性能的影响,低压压气机性能以三维气动计算为准,在给定出口背压268 kPa(近设计点)下,得出低压压气机压比2.863,绝热效率88%,满足设计要求。

表3 某燃气轮机低压压气机S2计算结果

表4 某燃气轮机低压压气机设计转速三维模拟结果

这里计算流量大于要求流量(要求51.97 kg/s,计算56.65 kg/s,实际大了8.9%),主要原因是设计匹配问题。由于在 S2通流与叶片造型设计完成后,因改型结构限制,须修改转子根部安装角,导致计算流量难以精确达到要求值。但从数值分析来看,流量稍大可以通过实际运行时调整进口可调叶片角度。

3.2 强度计算分析

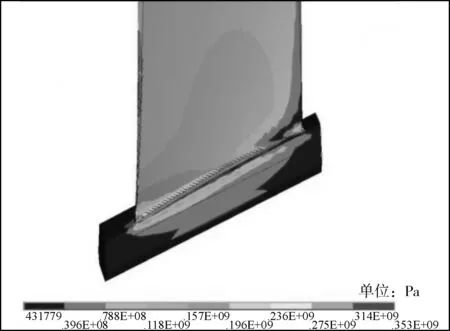

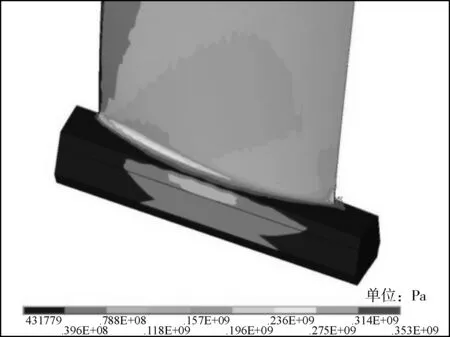

根据低压压气机动叶片气动计算后得到叶型数据,加上原航机动叶片榫头结构,形成新设计动叶的三维模型。使用ANSYS强度分析软件对低压压气机叶片进行强度计算验证,如不满足强度设计要求,须对叶片叶型进行修正,直至符合设计要求。

以低压压气机第Ⅰ级动叶片强度计算为例(强度计算结果见图4),分析强度计算结果对燃气轮机低压压气机工作的影响。其他各级动叶片强度计算结果与第Ⅰ级类似。

从图4中可以看出,低压压气机第Ⅰ级动叶片根部截面的最大等效应力出现在进气边与榫头交叉位置处,3.53×109Pa,根据材料数据可以得出全寿命10万h的强度安全系数为2.1,满足强度设计要求。

(a) 叶盆侧

(b) 叶背侧图4 低压压气机第Ⅰ级动叶片的等效应力 (转速8 920 r/min)

4 结论

采取流道内增加隔环及挡片可以有效降低新制低压压气机研制成本;减小流道及新设计低压压气机动叶片型面方案经过气动计算分析,改型后低压压气机总压比及效率符合设计要求,进口空气流量略大于设计要求,可以通过调整可调叶片角度来调节空气流量;经过强度计算分析最大等效应力出现在进气边与榫头交叉位置处,按全寿命计算强度安全系数2.1,满足强度设计要求,动叶片能够投入正常使用。改型后的低压压气机性能及工作稳定性还须整机试验进一步调整及验证。