超声辅助镁合金搅拌摩擦焊接头厚度方向组织与性能研究

2021-12-13张丛楠徐茂友卫成刚章宇盟杨代立陈书锦于伦铸

张丛楠,徐茂友,卫成刚,章宇盟,杨代立,陈书锦,于伦铸,芦 笙*

(1.江苏科技大学 先进焊接技术省级重点实验室,镇江 212100) (2.南京雷尔伟新技术股份有限公司,南京 211800)

镁合金具有比强度高等优点,但其比热容和熔化潜热小,采用熔焊方法容易产生气孔等缺陷,影响接头性能[1].为拓宽镁合金的应用领域,研究人员提出用搅拌摩擦焊(friction stir welding, FSW)来解决其焊接性问题.搅拌摩擦焊具有绿色环保、焊缝成型好、接头性能优越等优点[2].而研究表明,镁合金FSW工艺窗口较窄[3-4],且FSW是一个复杂的热力耦合过程,其杂乱的传质传热和塑性流变过程会导致焊接过程的温度场、塑性流场及接头的组织性能在三维尺度上呈现出不对称、不均匀、非连续性特征[5-6].文献[7-8]对FSW焊缝各区的组织结构进行了分析.研究表明,在厚度与宽度方向上,焊缝各位置的晶粒尺寸和最大织构强度有明显差异,塑性变形能力及机制也各不相同,进而对性能产生影响.FSW的“三维不对称非线性梯度”特征使得焊接过程中易出现隧道、未焊合等缺陷,从而降低接头的力学性能,限制了FSW在轻合金连接中的应用.

为解决上述问题,研究人员将外加辅助能量施加于FSW过程中,实现对焊接工艺及接头性能的优化[9],其中超声辅助搅拌摩擦焊(ultrasonic vibration friction stir welding,UFSW)最受关注.超声波在焊接过程中起主要作用的为振动效应和体积效应.振动效应可以使塑化金属晶粒在焊缝成型过程中吸收超声能量而高频率振动,金属微粒活性增强,流动加剧的同时晶粒被震碎,为再结晶形核提供了条件,从而起到细化晶粒的作用;其体积效应也可以改善材料流动性,减小金属材料的屈服应力和流变应力,有利于焊接过程的进行,提高接头力学性能[10].文献[11]将超声振动施加在搅拌摩擦焊过程中.结果表明,超声振动可以使焊缝金属原子的移动能力增强,从而细化搅拌区晶粒,提高接头力学性能.

目前UFSW研究主要集中在铝合金领域[12-13],且对焊缝厚度方向上组织和性能的研究较少.因此本研究以AZ31B镁合金为研究对象,把超声振动作为外加辅助能量施加在搅拌头后方的已焊工件上,对比常规以及超声辅助两种焊接条件下镁合金FSW接头厚度方向的微观组织演变及性能差异,验证超声振动对镁合金FSW接头厚度方向组织和性能的改善作用.

1 试验材料与方法

焊接基材为4 mm厚AZ31镁合金,化学成分如表1.焊接设备型号为FSW-3LM-002,工具转速1 500 r·min-1,焊速50 mm/min,主轴倾角2.5°.搅拌工具材料为H13钢,具体尺寸如表2.

表1 AZ31镁合金化学成分

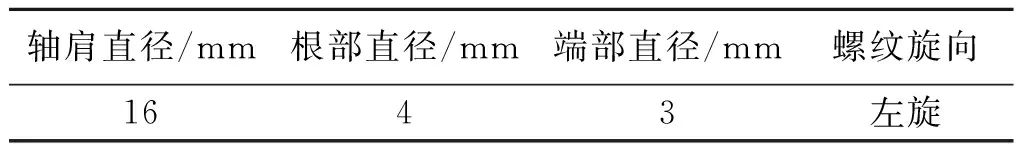

表2 搅拌工具尺寸

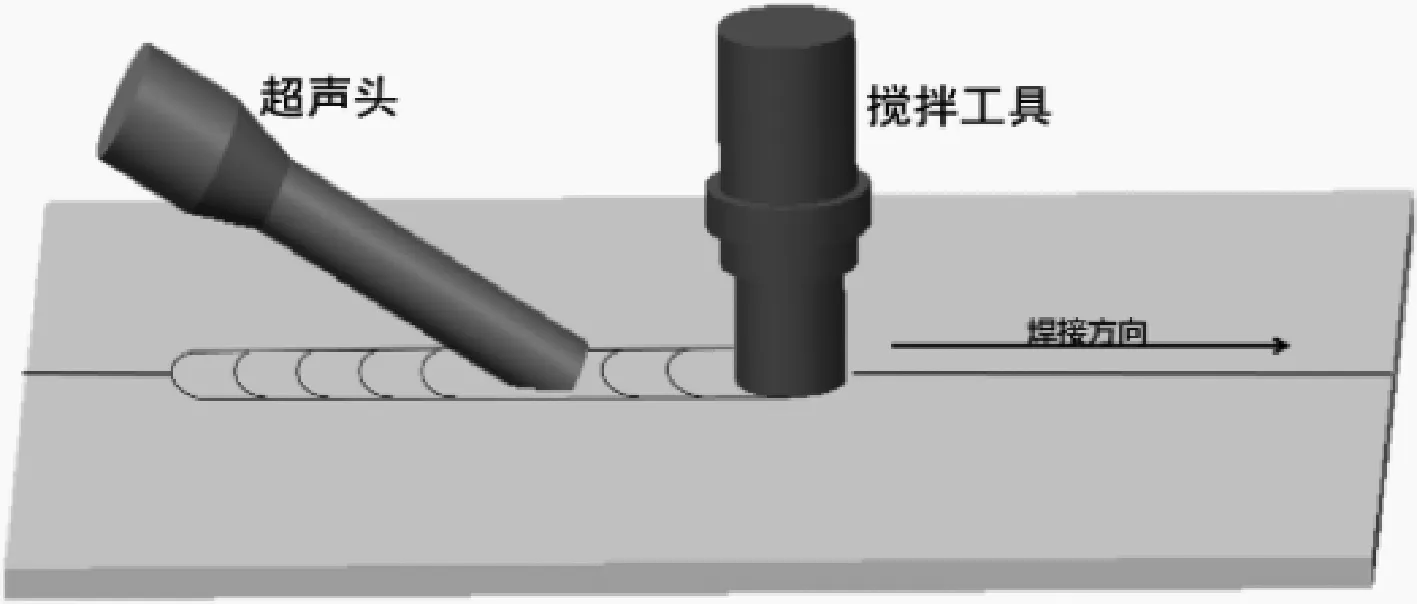

试验所采用超声振动装置功率为500 W,频率为20 kHz,施加于针后方的已焊工件上,施振点距搅拌工具40 mm,施振角度为30°.施加方式如图1.

图1 超声施加方式

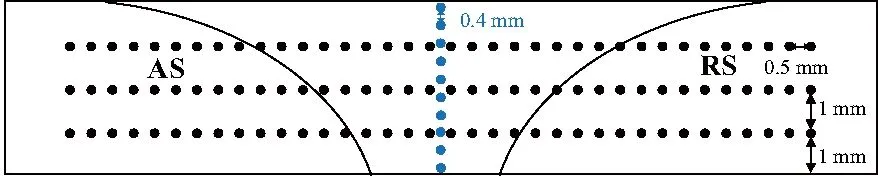

焊后截取两种焊接条件下接头中间稳定段试样,用于宏观形貌及微观组织观察、硬度和拉伸性能测试.金相试样经打磨、抛光、腐蚀后,使用VHX-900超景深显微镜和ZEISS金相显微镜进行宏观形貌与微观组织观察.根据GB/T 6394-2017中的截点法,利用式(1)求得晶粒度等级,接着根据对照表查出对应的晶粒尺寸大小.硬度测试设备型号为KB-30S,压头载荷为1.96 N,保载20 s,其布点示意如图2.拉伸试验根据GB/T 16865-2013在焊缝稳定段选取拉伸试样,进行试验后选取同条件同位置拉伸试样,将其沿厚度方向平均分为上中下三层,用CMT5205拉伸试验机以2 mm/min的拉伸速率对试样进行分层拉伸,计算出抗拉强度和延伸率,并用JSM-6480扫描电镜扫描断口,分析断裂类型.

3.288

(1)

图2 硬度测试点

2 试验结果与分析

2.1 宏观形貌与微观组织

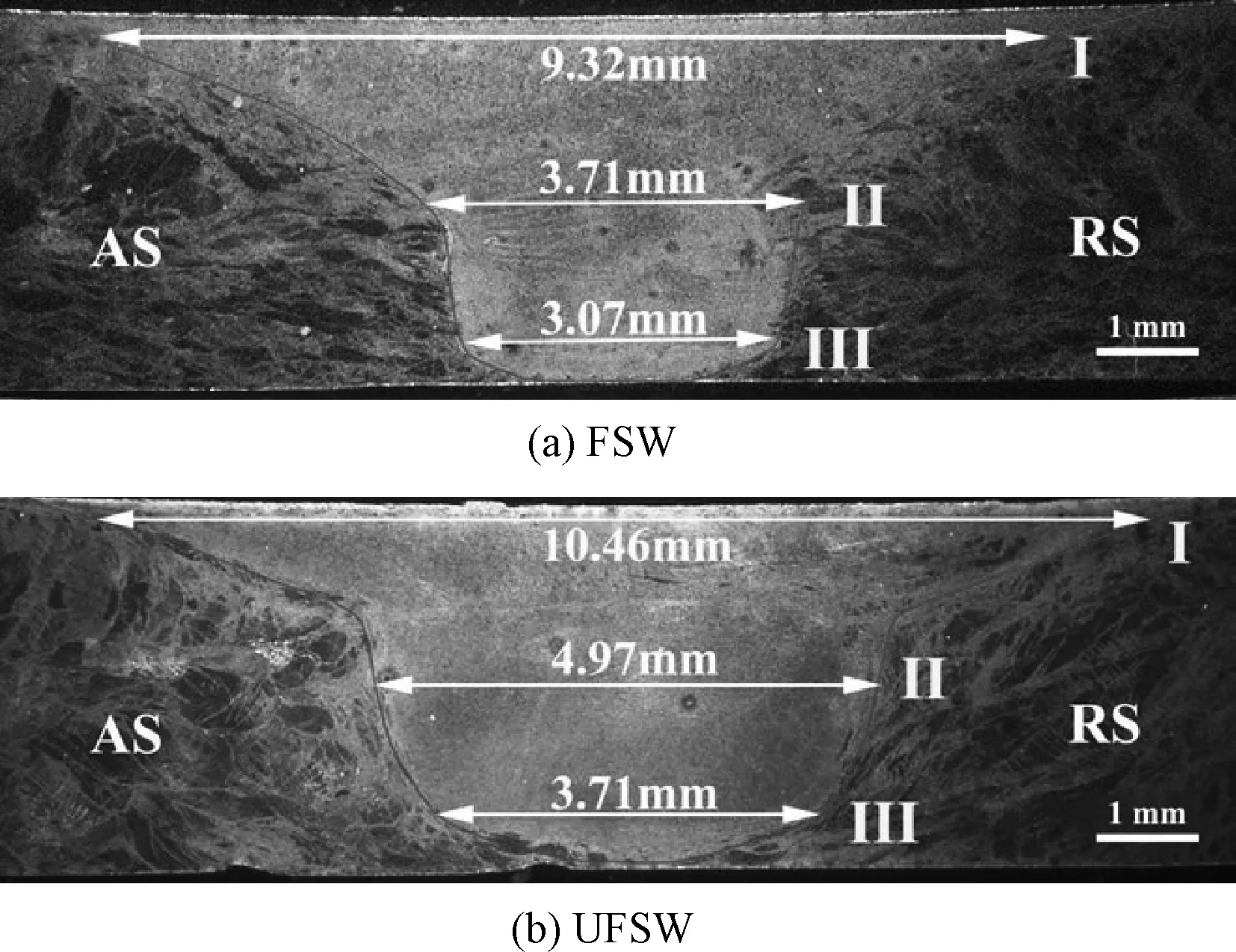

焊缝截面宏观形貌是FSW焊接工艺评价的一项重要参考标准,如图3,试验选取焊缝上层轴肩影响区(Ⅰ)、中层针影响区(Ⅱ)、下层焊缝底部区域(Ⅲ)3个典型位置进行宽度测量.

图3 焊缝宏观形貌

可以看出,FSW和UFSW两种条件下接头横截面轮廓均为上宽下窄的“浅漏斗状”.上部材料受直径较大轴肩的机械搅拌作用,焊后形成搅拌区的轮廓较宽;而焊缝中下部材料距轴肩较远,只在搅拌针作用下发生变形,因此形成的焊缝相对较窄.施加超声后,位置I、II、III处焊缝宽度相比常规条件分别增宽1.14、1.26、0.64 mm,这表明导入焊缝的超声振动可以使焊缝区金属微粒高频振动产热,进而变形抗力下降,流变行为增加,所以搅拌区域流动范围变广[14].而纵向对比可以看出,施加超声后焊缝中上层宽度扩大较为明显,这是因为超声头直接放置于试板上表面,超声能量传递至焊缝底层时损耗较多,使得底层改善效果弱于中上层.

图4为两种条件下焊核区厚度方向的微观组织.用截线法结合晶粒度等级与晶粒尺寸对应表得出,常规条件下焊核区从上到下各区域平均晶粒尺寸依次为11.6、13.8、9.4 μm.焊缝上中部区域受轴肩及搅拌针共同影响,产热较大.上层材料暴露在空气中,且与超声头直接接触,热量可以充分散失;而中部区域散热受阻,高温停留时间较长,因此晶粒最为粗大[6].焊缝底部区域距轴肩较远,热塑性变形程度远小于中上层,产热较小,同时热量通过底部垫板得到有效散失,因此晶粒长大受到抑制,晶粒最细小.施加超声辅助后,焊核区从上到下各区域平均晶粒尺寸依次为8.8、9.1和8.5 μm,相比常规FSW晶粒尺寸均有减小,且上中部晶粒细化较为明显.这可能是由于超声导入焊缝后,金属微粒吸收超声能量活性增强,振动加剧,将焊接过程中产生的再结晶晶粒震碎,对正处于动态再结晶过程中的焊缝金属组织起到细化晶粒的作用,同时钛合金的超声头接触试板上表面时会起到一定的散热作用,有效抑制了再结晶晶粒的长大,使得焊缝晶粒尺寸更为细小.但传递至底部的超声能量损耗过多,且底部晶粒本身最为细小,因此超声对焊缝底部组织的改善效果不明显.

图4 焊核区厚度方向显微组织

2.2 显微硬度

AZ31镁合金在搅拌摩擦加工后几乎不产生析出相或固溶相,其硬度值主要受晶粒大小的影响.图5为两种条件下接头3条横向测试点的显微硬度分布图(D1为到焊缝中心线的距离).可以看出,焊缝硬度分布呈“W”型.除母材外,焊核区硬度值最高,而前进侧热机影响区(AS-TMAZ)最低,这可能是因为AS-TMAZ两侧材料流动方向相反,形成的焊缝组织致密性较差,硬度较低.施加超声辅助后,焊缝区域硬度整体提高,AS-TMAZ处硬度提升最为明显.

图5 焊缝显微硬度

由金相组织试验得到超声振动可以起到细化晶粒的作用,而根据霍尔佩奇公式(式(2))可知,晶粒尺寸越小,对应区域的显微硬度值越高[15].

(2)

式中:HV为显微硬度值;KH为常数;d为晶粒大小.

因此施加超声后,整个焊缝区域硬度均有所提高.此外超声振动施加于后方已焊工件上时,超声在整体化的材料中传递至正在焊接区域,降低焊接阻力,改善了焊接时形成焊缝材料的流动性,塑化金属于针后方由后退侧向前进侧的回填更充分,使得前进侧区域更加密实,薄弱区得到改善,硬度提升最为明显.

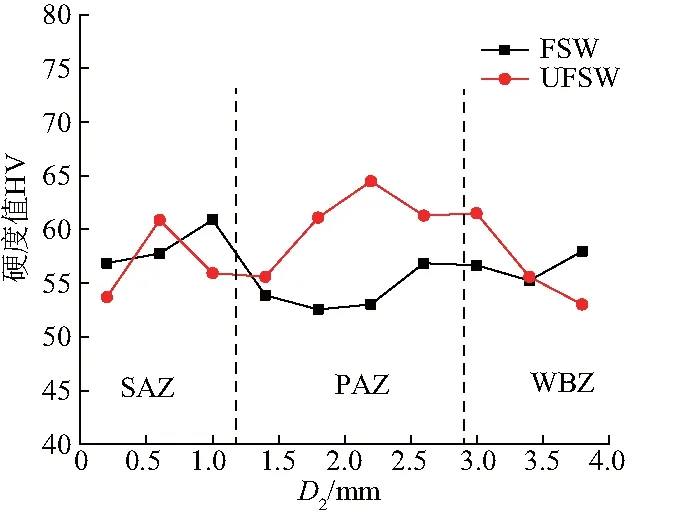

图6为焊核区厚度方向各测试点的硬度值(D2为焊缝上表面的距离),结合图5中三层的硬度分布可以得知,常规条件下轴肩影响区硬度值最高,焊缝底部区域次之,中层针影响区硬度值最低.施加超声后,各层硬度值均有所上升,其中针影响区最为明显.这一现象也可以从公式(2)中得到解释,由金相试验得知,焊缝中层晶粒最粗大,因此硬度值最低.而施加超声辅助后,焊缝晶粒细化,焊缝区域材料填充更充分,硬度得到提升.而观察超声辅助条件下厚度方向的硬度值可以得出,超声条件下焊缝中层针影响区硬度值高于顶层与底层,这可能是因为超声能量导入焊缝后,塑化金属流动性加剧,形成焊缝过程中材料的塑性流场更为复杂,在中间层区域经过复杂的热机过程出现大量位错塞积,宏观上即表现为该测试点硬度值较高.

图6 焊核区厚度方向显微硬度

2.3 拉伸性能

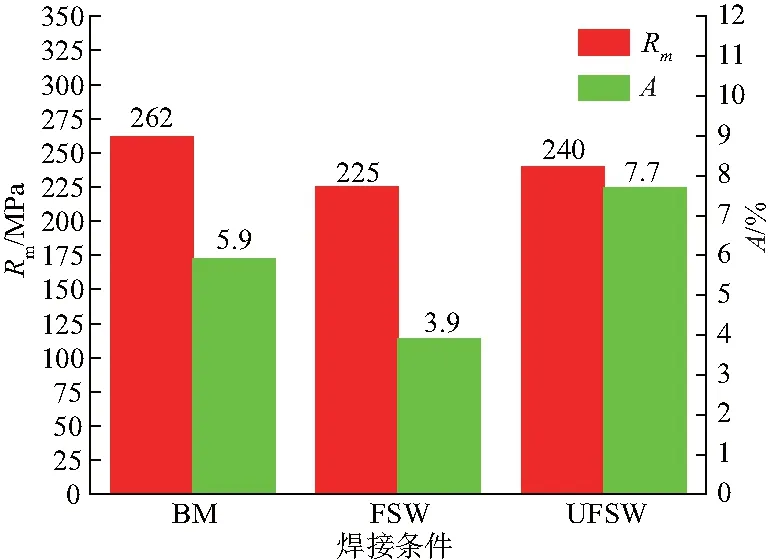

图7为多次试验测得AZ31镁合金两种条件接头及母材拉伸试样的平均抗拉强度及断后延伸率.

图7 平均抗拉强度及断后伸长率

从图中可以看出常规条件下接头强度约为母材强度的86%左右,超声辅助条件下接头拉伸试样的平均抗拉强度达到了母材的92%,断后延伸率也得到明显提升.分析原因可能为:在焊接过程中,高速旋转的搅拌头将焊缝材料打碎,焊缝温度升高使得周围的母材金属受热软化.施加超声辅助后,焊缝周围金属微粒吸收能量,振动加剧,晶粒得到细化,同时金属材料变形抗力降低,材料变形更容易,流动性提高,搅拌头后方瞬时空腔填补更为充分,从而改善了接头的力学性能.

通过扫描电子显微镜对两种条件下断口表面进行扫描分析,得到图8所示断口形貌,左图为特征区域50倍宏观表面,右图为方框所示位置放大到1 000倍后的微观形貌.从低倍图中可以看到两种条件下试样受剪切力作用发生剪切断裂后形成的剪切平台.在高倍视场下可以观察到,图8(a)中FSW断口形貌中出现了大小相间的剪切型韧窝、解理台阶和撕裂棱,呈现的断裂类型以脆性断裂为主.相比于常规条件,图8(b)中UFSW断口形貌中韧窝数量明显增加,尺寸减小,总体上分布更加均匀,呈现出微孔聚集型的断裂特征.

图8 拉伸试样断口形貌

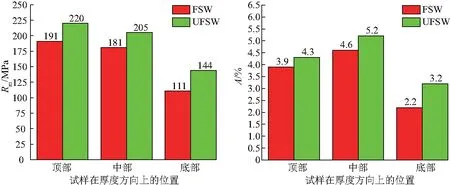

为进一步对比分析焊缝厚度方向各层的力学性能,试验将拉伸试样分为上、中、下三层.图9为两种条件下接头各层的拉伸强度和断后伸长率.

图9 分层拉伸试样抗拉强度

总体来看,中上层试样抗拉强度及延伸率较高,下层性能相比中上层明显较低,约为母材性能的50%.这是因为焊接时所用的搅拌针的长度需小于试板的厚度,一方面是为了减少搅拌针的磨损,另一方面是为了防止焊穿试板,对焊接机器造成伤害,所以这就会造成底部区域出现未焊合现象.拉伸过程中,裂纹从未焊合处萌生并急剧扩展,使得下层试样易于断裂.对比两种条件下,施加超声辅助后,中上层拉伸试样抗拉强度提高约15%,下层试样抗拉强度提高约30%.断后伸长率变化趋势与抗拉强度基本一致.说明施加超声振动后,晶粒细化,材料流动性提高,促进了底层材料的混合,缩小了焊缝底部的未焊合区域,从而提高接头特别是焊缝下层区域的力学性能.而纵向对比三层试样强度,可以看出施加超声未能有效解决厚度方向上性能不均匀的问题,超声传递至底部时损耗较严重,因此后续需对接头背表面加以改善措施来达到提高厚度方向均匀性的目的.

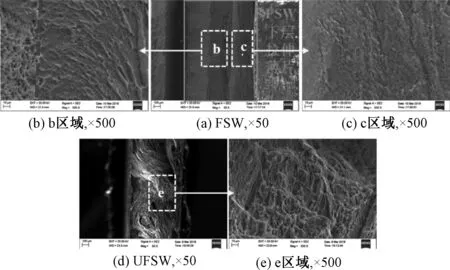

通过对各焊接条件下焊接接头分层试样断口进行形貌扫描发现中上层区域的断口形貌与其所对应条件下平面拉伸试样的断口形貌基本一致,图10中(a)和(d)分别对应常规条件、超声辅助条件下焊缝下层拉伸试样断口形貌的50倍SEM扫描图.图10(b)、(c)、(e)分别为对应区域的500倍放大图.

图10 下层拉伸试样断口形貌

从图10(a)可知常规条件下层断口形貌出现区域分割现象.图10(c)为薄片试样的底部,其表面光滑平整,既无韧窝也无材料间的撕裂痕迹,为典型的未焊合形貌.图10(b)中的微观形貌分为两部分区域,靠近右侧部分出现河流花样,为典型的解理断裂.但在左侧部分(即薄片上面部分)有韧窝存在,出现塑性断裂行为的特征.这是因为试样在拉伸过程中,裂纹源从未焊合处萌生,接着沿与水平面约成45°角的方向扩展,此时裂纹扩展所经过的区域材料间的连接强度较差,出现河流状花纹.当裂纹扩展至薄片上部区域时,由于该部分接近搅拌针影响区,焊接时材料的流动充分,塑性提高,连接强度也较高,因此裂纹扩展受阻,所以断裂后表面出现韧窝.

图10(e)为图10(d)下部区域的500倍放大图,可以看出在超声辅助条件下,焊缝底部未焊合区域基本消失.超声振动的软化作用扩大了焊接过程中搅拌工具作用的范围,焊核区底部材料也能够在超声振动的影响下随着搅拌针一起运动,两侧试板间材料进行充分的交流融合,冷却后形成强度较高的接头.

3 结论

(1) 施加超声振动后,焊缝金属微粒吸收超声能量,热运动加剧,流动范围变广,进而使得焊缝加工区域整体变宽.

(2) 超声振动导入焊缝表面可以将焊缝晶粒震碎,细化晶粒,进而提高接头的显微硬度,对焊缝上中层的改善作用较为明显.

(3) 常规条件下接头的抗拉强度约为母材的86%.施加超声辅助后,接头整体的抗拉强度相比常规条件提高约6%,断后伸长率提高了3.8%,其中底层拉伸薄片强度提高最为明显,抗拉强度提高约30%.