Z-pin增强K-Cor泡沫夹层及其强化机制

2021-12-12郑莹莹

郑莹莹,肖 军

(1.江苏航空职业技术学院 航空工程系, 江苏 镇江 212134;2.南京航空航天大学 材料科学与技术学院, 南京 210016)

泡沫夹层结构具有质轻高强、损伤容限高和抗潮湿能力等优异特性,广泛应用于航天器和导弹外壳等领域。然而,由于泡沫芯材与面板之间胶接强度较低,在受冲击、弯曲或剪切等载荷作用时,易导致面板与泡沫芯材之间脱粘或分层失效,严重限制其在飞机承载件上的应用,因此,发展一种有效的Z向增强技术尤为必要[1-3]。近年来,许多学者提出采用三维增强技术提高夹层结构的整体性和力学性能,主要包括三维缝纫技术和Z-pin技术增强的X-Cor[4]、K-Cor[5]泡沫层结构。三维缝纫技术过程繁琐,针头容易折断或导致泡沫产生较大孔洞对泡沫造成损伤,外界注入渗透的树脂均匀性难以保证。Z-pin增强技术是将树脂融入纤维中,固化后形成一定刚度,将固化好的纤维作为增强棒,沿着Z向植入泡沫进行纵向连接增强的技术。

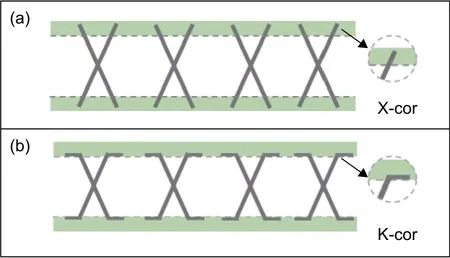

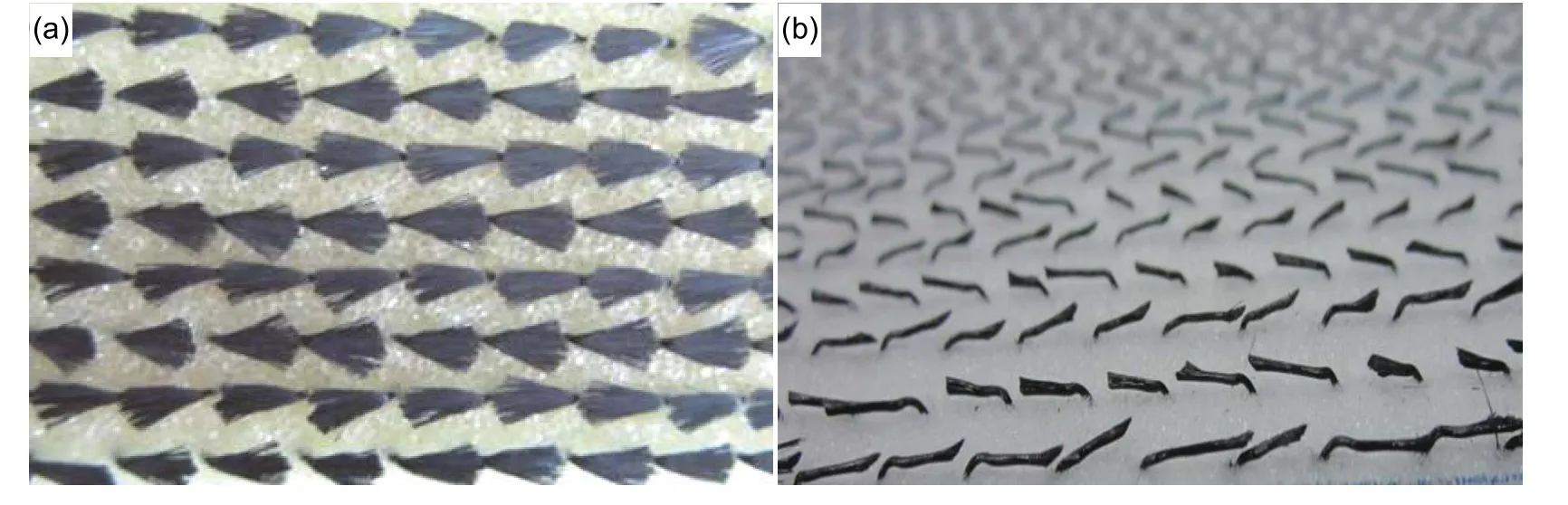

Z-pin技术是美国AZTEX公司研发的专利技术。将Z-pin技术桥接于泡沫夹层中的上下面板与泡沫芯材,减重的同时又能显著提升结构的完整性。由于Z-pin设计不同而产生两种不同轻质高强夹层结构,即X-Cor和K-Cor两种泡沫夹层结构,Z-pin两端和面板的结合差异使两种泡沫夹层结构表现出优异的力学性能。使用全固化Z-pin制备的X-Cor夹层如图1(a)所示,两端露出且刺穿面板,致使泡沫芯材与面板仅形成了机械连接;而KCor结构(图1(b))采用的是半固化Z-pin,露出泡沫表面的Z-pin两端被折弯至泡沫表面,在固化过程中Z-pin与面板内活性树脂基团发生强交联作用,有利于泡沫与面板共固化一体化成型。

图1 Z-pin增强的泡沫基夹层的结构对比 (a)传统XCor夹层;(b)新型K-Cor夹层Fig. 1 Comparison of Z-pin reinforced foam-matrix sandwich structures (a)traditional X-Cor sandwich;(b)newtype K-Cor sandwich

与传统X-Cor夹层结构相比,新型K-Cor夹层结构有以下特点[6]:(1) 不完全固化的Z-pin两端露头加热固化时可更好地与蒙皮发生交联反应,显著提升泡沫夹层的结构完整性和强度;(2) 质软、不完全固化的Z-pin植入泡沫后可在泡沫表面折弯,无需植入到蒙皮内部,降低了对蒙皮的损伤;(3) 不完全固化的Z-pin不需植入蒙皮,因此蒙皮可以是树脂纤维或铝合金等材料,可进一步拓宽夹层结构设计的自由度,目前K-CorTM技术在国外航天器羽翼和高附加值的球杆上已得到广泛应用。借助三点弯曲和DCB实验,Casari等[7]发现采用Z-pin钉扎技术可延缓K-Cor结构中裂纹的扩展速率,减少脱胶或分层等缺陷。Nanayakkara等[8]为验证赛艇受到海浪反复冲击的失效模型,比较了K-Cor结构和蜂窝夹层结构的落球冲击实验,结果表明:相同质量下K-Cor结构是蜂窝结构损伤容限的三倍,该结构已被应用到帆船的船体和桅杆材料。Seibert等[9]借助X射线扫描技术表征了压缩实验下K-Cor结构的破坏形貌,表明Z-pin在拉挤过程中树脂对纤维浸润不完全,导致Z-pin在弹性阶段发生“拔销”失效。Andrea等[10]借助有限元分析软件剖析了平面压缩条件下的K-Cor夹层受力情况,得出Z-pin与面板的连接状态为弹簧约束。Li等[11]开展了Zpin增强泡沫夹层在航天通信的服役寿命预测。采用半固态Z-pin制备新型K-Cor泡沫夹层结构,是对传统泡沫芯材进行Z向增强的一种创新,比传统蜂窝夹层和X-Cor夹层有更优越的力学性能。然而K-Cor结构在国内研究起步较晚,其制备工艺及结构一体化设计等研究尚处于探索阶段。

作者已对K-Cor结构的拉伸性能、滚筒剥离性能和Z-pin热挤压工艺进行了系统研究,但对不同固化度的Z-pin及其植入矩阵密度和角度对该夹层受力行为的影响未深入探讨[5]。本工作遴选NHZP-1型双马树脂拉挤成型低固化态的Z-pin,按设定角度将Z-pin植入Rohacell-51WF泡沫基芯,采用5429/HT7双马单向预浸料作为蒙皮,通过热压工艺一体化共固化成型。Z-pin处于较低固化度状态,热固化过程中与蒙皮发生交联反应,露出泡沫表面的Z-pin两端被折弯到泡沫表面,通过观察不同破坏模式下蒙皮上的Z-pin受损情况,评估其受损形式,优化K-Cor泡沫夹层结构设计。

1 实验及方法

1.1 原材料及设备

泡沫芯材采用Rohacell-31wf泡沫,厚度为12.1 mm。单向预浸料为US12500 as[0/90/0/90]2s用作面板,名义厚度为1 mm,采用各向同性铺层模式进行铺叠。由高模量T300/双马树脂制成直径为0.5 mm的Z-pin作为增强棒,按照设定的角度编植入泡沫中,实现“Z”向增强。

原材料:FW-125双马树脂(昆山裕博公司)和T300碳纤维(模量5K,日本东丽公司),通过热拉挤工艺制备直径为0.5 mm和0.7 mm的Z-pin;泡沫芯采用厚度为12.5mm的Rohacell®31IG型PMI泡沫(德国Evonik Degussa公司);蒙皮面板为US12500单向预浸料(威海光威公司)铺叠而成,铺层顺序[0/90]2s,名义厚度1 mm。

设备:Z-pin热拉挤机、数控自动编植机等(实验室自制),平板热压机,万能SANS试验机,热流型差示扫描量热仪DSC 200 F3 Mara和光学显微镜DVM5000。

1.2 K-Cor夹层制备

在制备K-Cor夹层结构前,采用DSC测定Zpin固化度并调控,确保后续Z-pin与蒙皮树脂发生交联共固化反应(两者所用树脂的放热峰处于同一温度区间)。一般影响固化度的因素包括:树脂中胶含量、热拉挤参数和纤维种类等。经前期对比实验,将固化度为55.3%的Z-pin通过数控自动化机械手植入PMI泡沫中,植入角(Z-pin和面板法线方向的夹角)为20°。通过整体热压工艺将露在泡沫表面的Z-pin折弯(图2(b))。热压板温度为140~150 ℃,加热树脂至玻璃化转变温度(Tg),Zpin端部发生塑化,按设定方向压贴合于泡沫表面。将蒙皮面板铺覆于两种芯子上下表面,在热压机上进行一体化固化成型,热压在0.2 MPa负压灭菌器中进行,温度(140 ± 5) ℃,时间2 h,得到KCor夹层结构(实物图2(c))。相对传统X-Cor结构的表面凸起和毛刺(图2(a))等表面损伤,KCor结构表面Z-pin顶端被整体压制至蒙皮底部,表面平整光滑(图2(b))。

图2 实验室制备夹层结构实物OM图 (a)X-Cor表面;(b)K-Cor表面;(c)K-Cor横截面Fig. 2 OM images of foam structures prepared by laboratory (a)X-Cor surface;(b)K-Cor surface;(c)K-Cor cross-section

1.3 Z-pin固化度测定

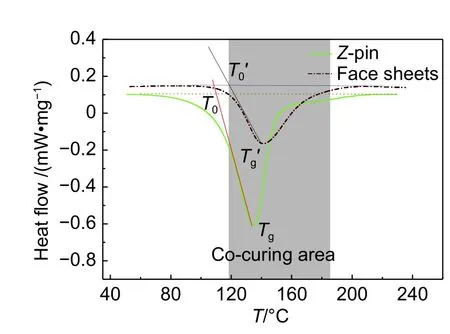

固化度直接决定Z-pin对泡沫夹层整体性能的增强效果。前期实验表明:固化度低于30%,会导致Z-pin刚度不够而不易植入泡沫;固化度高于60%则Z-pin脆性大,植入过程中易发生折断,致使Z-pin尖端受损而发生“纤维粉化”现象,难以被压实至泡沫表面。用DSC技术测定T300纤维/双马树脂(Z-pin)和蒙皮面板所用的树脂的玻璃化温度点(Tg)。从图3中DSC曲线可知:T300/双马树脂的放热峰值在135 ℃附近,蒙皮面板放热峰处于120~140 ℃范围内。因此,热压温度选择120~140 ℃,对应地,模具温度选择120 ℃左右。

图3 Z-pin(T300/双马树脂)和蒙皮的DSC曲线 (5 °C/min)Fig. 3 DSC curves of Z-pin (T300 / epoxy) and skin panel for K-Cor structures

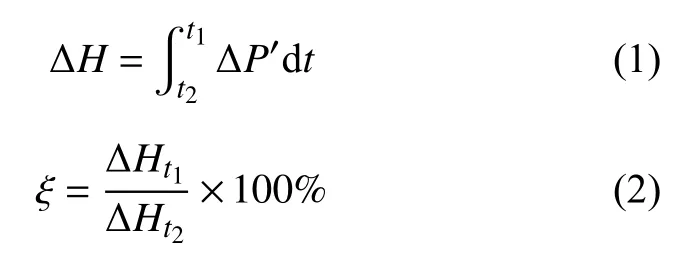

Z-pin的固化度按式(1)和(2)计算:

式中:ΔH为纤维的反应焓,kJ/mol;ΔP′是输入功率的平均值,mW;t1和t2对应于DSC放热峰的起始温度和终止温度,℃;ξ为试样的固化度;测试温度从t1到t2时,试样放热焓用ΔHt1和ΔHt2表示,kJ/mol。

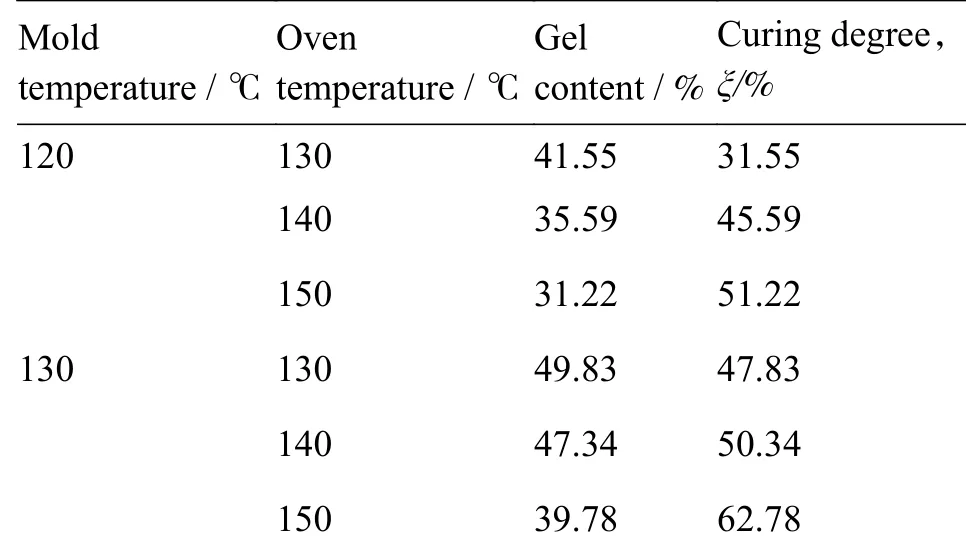

表1为固化度ξ测试结果。在120 ℃(模具)/130 ℃(热 压)/3.24 mm/s(拉 挤 速 率)条 件 下,Z-pin固化度为31.55%,此时Z-pin刚度不够;然而,在120 ℃/150 ℃/3.24 mm/s(固化度51.22%)和130 ℃/150 ℃/3.24 mm/s(固化度62.78%)两种情况下,Z-pin在植入过程中发生折断,尖端易受损而发生“粉化”现象。高固化度的Z-pin中剩余的活性官能团较少,与面板发生的交联反应较弱,主要形成机械嵌合[12]。在120 ℃/140 ℃/3.24mm/s(固化度45.59%)和130 ℃/130 ℃/3.24 mm/s(固 化 度49.83%)两种条件下,Z-pin韧性好,能完整地植入泡沫中没有发生折断,通过热压工艺能较好地贴合于泡沫表面。然而,较高的模具温度会导致胶联反应过快,不利于后续蒙皮与低固化态Z-pin截面发生胶连固化反应。

表1 不同工艺条件下Z-pins固化度测定Table 1 Results of curing degrees for Z-pins under different pultrusion conditions

综合考虑Z-pin的强度、刚度和在大气环境中存放时间(受潮软化),最终选择在120 ℃/140 ℃/3.24 mm/s工艺条件下制备Z-pin。

2 结果与讨论

2.1 单根Z-pin强韧性影响

Z-pin作为增强棒,以矩阵排布的形式植入泡沫芯中,与表面蒙皮在热压过程中发生交联反应以强化泡沫夹层。Z-pin固化度、强度以及与蒙皮之间的交联强度对K-Cor夹层整体性能影响显著。固化度和直径对Z-pin本身强度影响最大,而与蒙皮的黏结力则主要取决于固化度和热压工艺[13]。图4为不同固化度Z-pin经热压后的端部形貌。高固化度(62.78%)Z-pin的刚度高,经压折后,脆性大导致压折后的纤维端部出现“粉化”现象(图4(a));低固化度(45.59%)的Z-pin韧性较好,压折后保持完整性并贴合泡沫表面,明显增强泡沫夹层性能(图4(b))。

图4 不同固化度Z-pin压折之后端部 (a)高固化度:纤维“粉化”;(b)低固化度:韧性好Fig. 4 Surface of Z-pin telos after being crushed into foam surface (a)high-curing degree:fiber pulverization;(b)low-curing degree:superior toughness

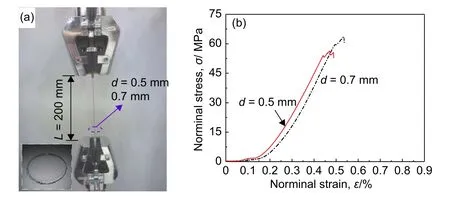

图5为单根Z-pin拉伸力学性能测试。图5(a)为单根Z-pin拉伸实验装置,插图为Z-pin匝圈,线圈轧辊没有折断,显示出Z-pin具有较好的韧性,存放3天后没有由于吸潮而变软,表现出较好的环境适应性。然而,较大固化度的Z-pin在空气环境中由于水气等吸附会导致其刚度降低而发生明显的软化现象。图5(b)为不同直径(0.5 mm、0.7 mm)单根Z-pin拉伸曲线,可见0.7 mm的Zpin抗拉强度为65.2 MPa,比0.5 mm(58.1 MPa)的提高约10%,这主要是由于大横截面的Z-pin具有高的稳定性,表面缺陷容易控制。综合考虑泡沫中Z-pin所占体积分数和植入矩阵密度、角度等因素,实验优选0.5 mm直径的Z-pin。

图5 单根Z-pin拉伸力学性能测试 (a)拉伸装置;(b)应力-应变曲线Fig. 5 Tensile mechanical tests for single Z-pin (a)tensile device;(b)stress-strain curves

2.2 Z-pin植入矩阵密度对K-Cor力学性能影响

2.2.1 平面外拉伸

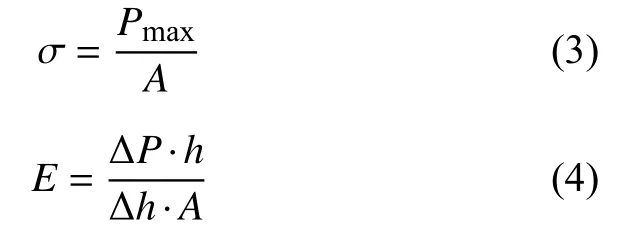

按GB 1452—1987“非金属夹层结构平拉强度实验方法”,在电子万能拉伸机上进行平面外拉伸破坏性测试。线切割成60 mm×60 mm试样尺寸。待夹头完全预紧后,载荷呈线性增长。当载荷达到最大值时,试样破坏并伴随裂纹扩展,Z-pin断裂或被“拔销”,随着“嘭”的一声载荷突然下降,试样完全破坏。裂纹源起始在泡沫中间,而不是泡沫芯材与上下面板的胶合处,说明Z-pin强度对K-Cor拉伸性能起决定性作用。进一步观察发现:裂纹的扩展方向会随着Z-pin的滑移面而发生一定程度的改变,可见Z-pin与蒙皮之间由于交联反应而形成了良好的桥接作用,牢固的结合促使夹层结构的纵向性能增强,进而提高K-Cor夹层结构的平拉强度[14-15]。K-Cor夹层结构平拉强度和模量,计算公式如下:

式中:Pmax为拉伸实验的最大载荷,N;σ是K-Cor平拉强度,MPa;A对应于试样的横截面积,mm2;E为K-Cor的平拉模量,MPa;ΔP为载荷增量值,N;h为试样厚度,mm;Δh对应于ΔP的压缩变形值,mm。

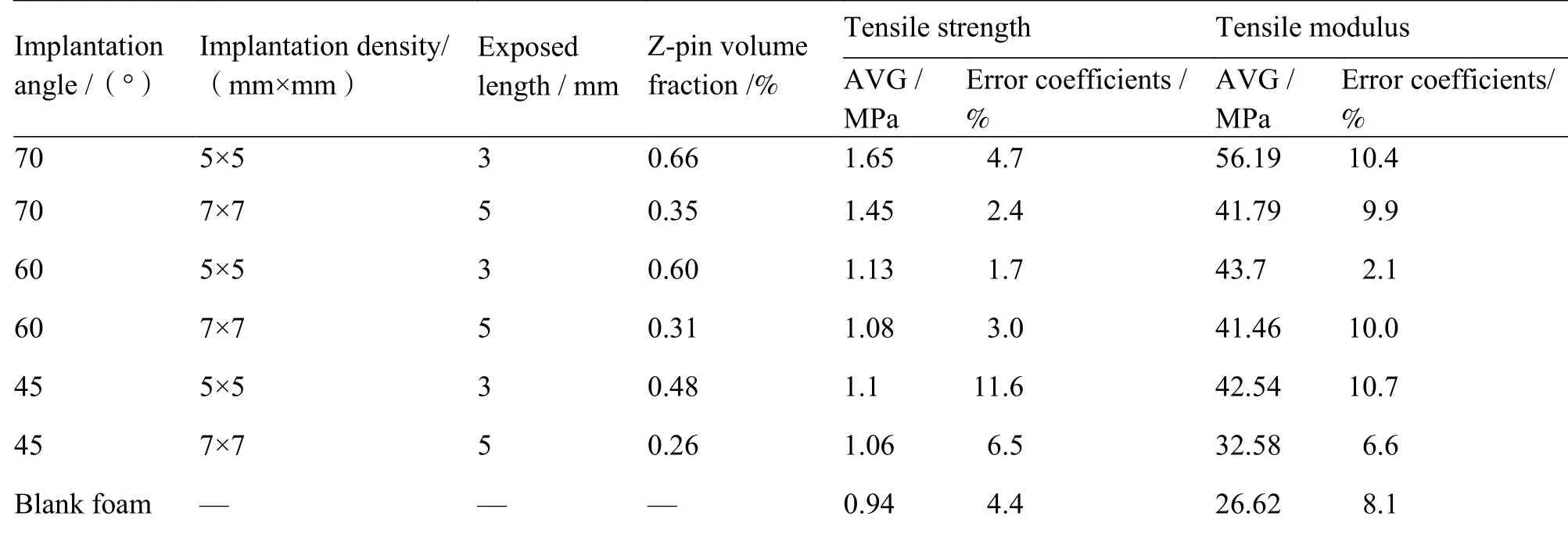

表2为不同工艺参数下的K-Cor夹层结构和空白泡沫基芯平拉实验结果。由表2可以看出,空白泡沫(无Z-pin增强)的抗拉模量为26.62 MPa,较空白泡沫夹层结构而言,经Z-pin增强的KCor夹层结构平面拉伸强度和模量均大幅度提高,可见Z-pin技术对泡沫夹层结构的拉伸性能起到了显著的增强作用。

表2 不同规格下K-Cor夹层的平拉测试结果Table 2 Effects of different processing parameters on flat tensile properties of K-Cor structures

由表2还可知,在相同植入角度情况下,Z-pin植入矩阵密度为5 mm×5 mm时,其平拉强度和模量均大于植入密度为7 mm×7 mm的试样。可见随着植入密度增大,Z-pin在泡沫基芯中所占体积分数变大,同时与面板有效接触长度增加,高分子官能团的增加从而促使交联反应更加完全,面板与Zpin交联结合更牢固,抵抗变形能力越强。植入密度一定时,K-Cor夹层结构的平拉强度随Z-pin植入角度的增加而变大。特别是在70°时,试样的平拉强度和模量最佳,分别为1.65 MPa和56.19 MPa,较植入角为60°和45°时试样的增强效果明显,这主要归因于大的植入角有利于泡沫夹层在高载荷拉伸过程中保持稳定,Z轴向分力较小,故抗变形的能力变强。

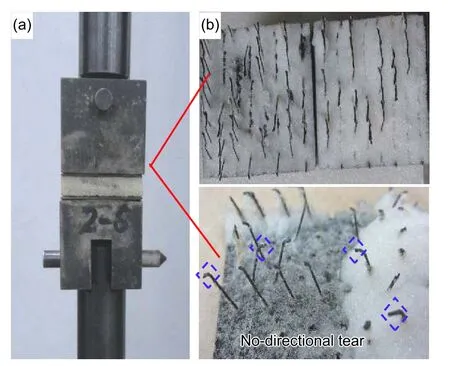

图6为K-Cor夹层结构平面外拉伸测试。失效破坏模式为从泡沫中间分离并撕裂破坏,Z-pin分别与两侧面板脱粘,蒙皮上留有Z-pin被拔出后的孔洞。从图6(b)虚框标注及Z-pin断裂形式,观察到树脂固化在Z-pin折弯部分;另外,加热固化时胶液顺着Z-pin植入的孔洞而流至泡沫内部一起被固化,增强了对Z-pin滑动和拔销的约束。残留在无泡沫部分的Z-pin从侧面板脱离拔出,折弯部分由于泡沫的阻挡,增加了试样的承载力。半固化Z-pin具有良好的韧性,在折角处并未断裂。

图6 K-Cor夹层结构平拉测试 (a)拉伸实验装置;(b)破坏截面图Fig. 6 Horizontal-tension tests for K-Cor sandwich structures (a)tension device;(b) cross-sectional failure images

测试过程中,裂纹起源于泡沫与面板的弱胶接处,接着向泡沫中间扩展,最终泡沫被随机撕裂破坏,多数Z-pin在折弯处与蒙皮脱落,如图6(b)所示,可见Z-pin与蒙皮的胶接强度是导致夹层结构失效的主要因素。选择半固化的Z-pin与蒙皮进行共固化成型,显著提高了Z-pin与蒙皮的交联强度,进而提高了K-Cor夹层结构的完整性。

2.2.2 纵向剪切测试

按GB 1455—1988《夹层结构或芯子剪切性能试验方法》,在CMT5105型电子万能拉伸机上进行纵向剪切测试,加载速率为1 mm/min。试样尺寸150 mm×60 mm,在上下两载头之间固定粘贴试样并装有引伸计的加载金属板,以确保载荷沿竖直方向(试样对角线方向)传递。

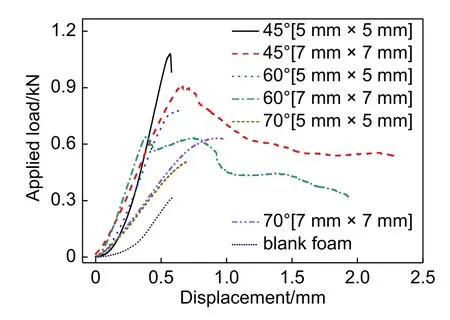

图7为K-Cor夹层和空白泡沫试样的载荷-位移曲线。由图7看出,45º [5mm×5mm] 试样的抗剪切载荷最大。从结构力学角度分析,沿着纵向剪切45º方向上受力最大,沿此方向采用Z-pin增强效果最优。随着Z-pin植入密度的增大,增强效应增加;植入密度相同时,剪切载荷随着植入角度的增加而降低[16]:

图7 不同植入矩阵下Z-pin试样的剪切载荷-位移曲线图Fig. 7 Load-displacement shear curves of K-Cor sandwich structure with different Z-pin densities

式中:Pmax为剪切最大载荷,N;τ为剪切强度,MPa;G为剪切模量,MPa;l为试样长度,mm;b为试样宽度,mm;h为试样厚度,mm; Δp为载荷-位移曲线上线性载荷增量值,N;Δh对应Δp时的长度增量值,mm。

结果表明:45°[5 mm×5 mm]工艺条件下,K-Cor夹层试样显示出最佳的抗剪切性能,剪切性能和模量较空白泡沫分别提高2.56和1.97倍,增强效果显著。

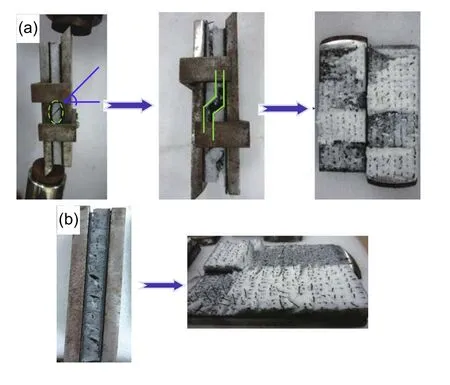

图8为剪切破坏后的两种典型形式。其中,图8(a)显示沿着Z-pin的植入方向在泡沫中间局部缺陷区萌发裂纹源,泡沫由此撕裂,接着沿45°方向迅速扩展,直至完全分离失效。随着剪切力的不断增加,当形变量大于泡沫的抗撕裂强度时,首先在泡沫顶端靠近面板处先发生变形,但受到Z-pin约束,泡沫芯材侧面出现许多沿Z-pin方向的斜向滑移,接着裂纹扩展至整个试样,直至Z-pin受拉或受压与面板脱离或从泡沫中拔出,试样最终失效(图8(b))。

图8 K-Cor夹层两种典型剪切破坏形式 (a)沿45º方向;(b)局部缺陷诱发整体撕裂Fig. 8 Two-typical shear failure modes for K-Cor structures during shear tests (a)along 45°;(b)overall destruction by local defects

2.2.3 单位体积Z-pin对夹层剪切性能影响

为了精准分析不同体积分数Z-pin对夹层性能的影响,系统研究单位体积Z-pin的增强效果,假设Z-pin和泡沫对K-Cor夹层结构剪切强度和模量的贡献相互独立,则K-Cor的剪切强度和模量按式(7)、(8)测算[17]:

式中:τ为K-Cor夹层结构剪切强度,MPa;τfoam对应于泡沫对夹层结构剪切强度的贡献,MPa;Vpin为Z-pin体积分数,%;τpin为1%体积分数对K-Cor剪切强度的贡献,MPa;G为K-Cor夹层结构剪切模量,MPa;Gfoam为泡沫对夹层结构剪切模量的贡献,MPa;Gpin为1%体积分数对K-Cor剪切模量的贡献(固定植入角条件下),MPa。

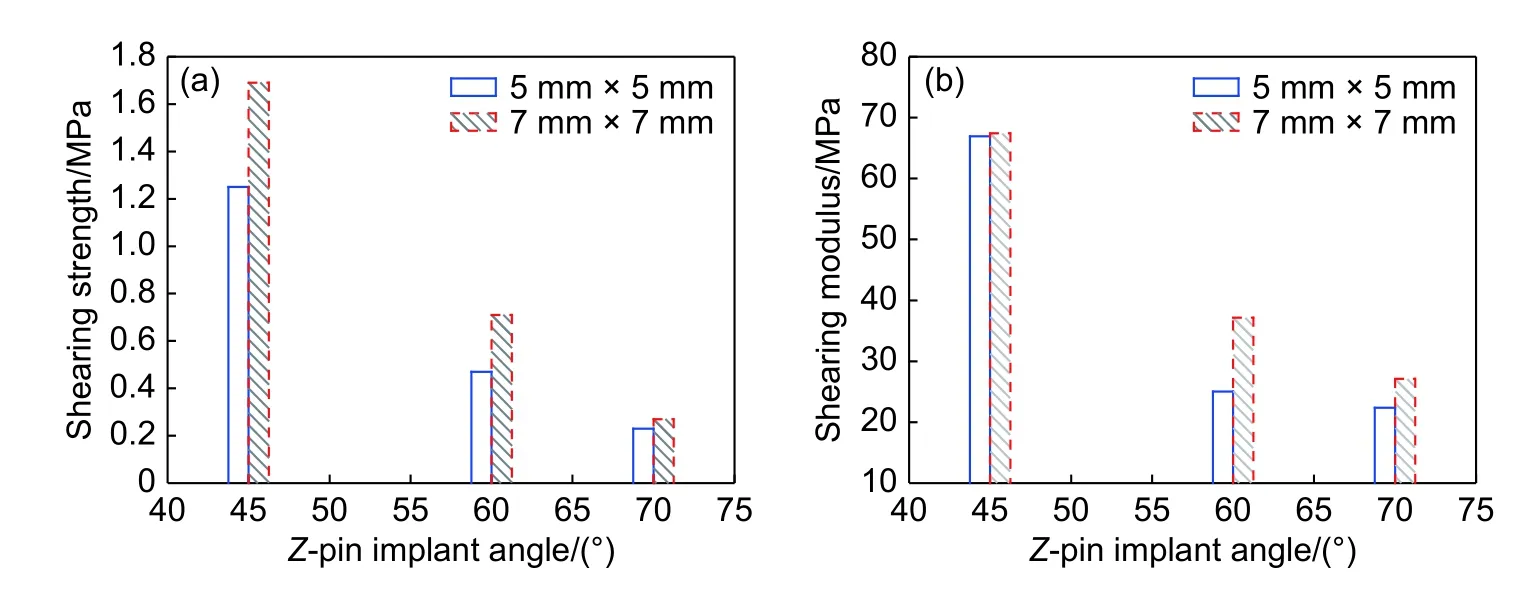

图9为由式(7)、(8)计算得出的1%单位体积分数Z-pin对K-Cor夹层结构剪切强度和模量的增强效果。

图9 1%单位体积Z-pin对K-Cor夹层性能影响 (a)剪切强度;(b)剪切模量Fig. 9 Effects of 1% Z-pin on shear strength of K-Cor structures (a)shear strength;(b)shear modulus

综上所述,该夹层结构的剪切强度和模量随着Z-pin植入角度的增加而降低,特别是小直径Z-pin制备的夹层,下降尤为明显。这主要是由于大直径Z-pin覆盖泡沫有效面积大,可部分覆盖缺陷表面,同时大比表面对应的强化“积分”效应增强。此外,在Z-pin植入角度相同时,7 mm×7 mm植入密度试样的剪切强度、模量均大于植入密度为5 mm×5 mm的试样,这主要与在泡沫表面上Zpin折弯后预留的长度有关,在相同Z-pin体积分数下,Z-pin两端预留长度越长,交联反应越充分,则连接强度就越强。在受拉应力的作用时,较长的预留长度延迟了Z-pin被拉出泡沫。

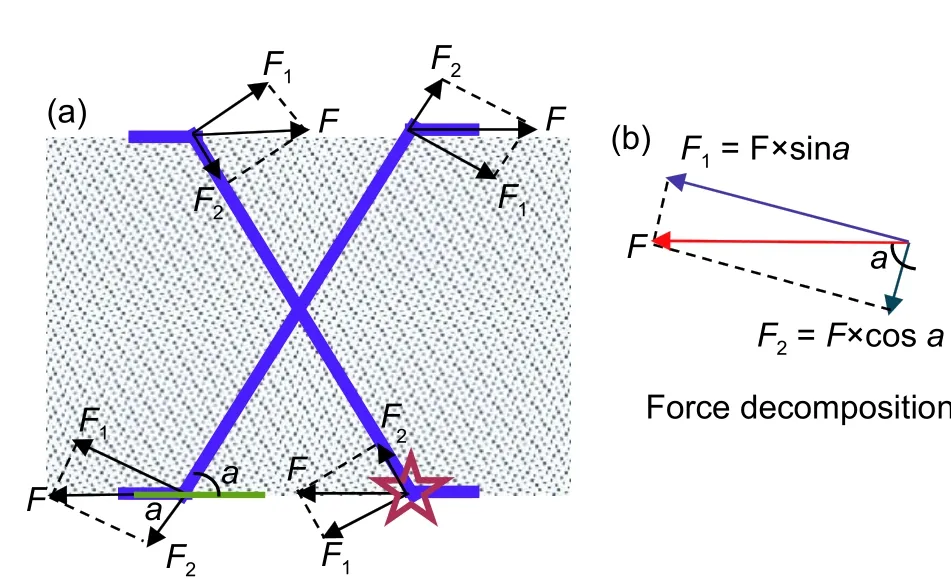

图10 剪切实验过程中Z-pin受力分解示意图。通过压缩与拉伸测试对比,Z-pin对K-Cor夹层结构压缩性能的增强作用明显高于对拉伸性能的增强。这可能是因为高强度的Rohacell-51WF泡沫基芯在K-Cor夹层压缩过程中承载了部分应力,缓解了Z-pin有效载荷;然而在拉伸或剪切过程中,主要承载对象为Z-pin增强棒,最容易发生折断之处位于Z-pin嵌入泡沫后裸露在外面的节点(图10(a)☆标注)。可见,Z-pin与面板的胶接强度是影响K-Cor夹层结构性能的关键因素,其中Z-pin在嵌入泡沫表面折弯处的节点质量对夹层结构的力学性能影响最大。

Z-pin嵌入泡沫时,在折弯处易造受损伤与应力集中,易发生折断。鉴于此,借助结构力学,对Zpin节点在剪切过程中的受力情况,将剪切力F沿Z-pin方向(F2)和与之垂直方向(F1)两个方向进行分解,分解为受拉应力(F1)和受压应力(F2)两种(图10)。其中,受F1作用的Z-pin破坏模式为Zpin与面板脱粘分离,或者从折弯处断裂失效,这主要取决于Z-pin与面板的胶接程度;而受F2影响的Z-pin破坏模式则为Z-pin断裂失效,这主要取决于Z-pin本身强度,但F2数值随着植入角α的变大而变小,有利于Z向轴向分力变小,促使Z-pin抗破坏能力增强,这一机理与上述拉伸测试结果相吻合。

此外,当Z-pin植入角度α较大时,所受外力的轴向分力F2较小,Z-pin由于F1的作用倾向于转动,易发生失稳而导致夹层结构增强效率较低[18]。图10(b)表明,当Z-pin植入角度变小时,则轴向分力F2变大,促使发生失稳转动时的F1变小,而碳纤维Z-pin本身强度和模量均较高,故能承受的压力载荷较大,对K-Cor夹层结构增强作用明显。由受力分析可知,当Z-pin以45°成交叉式植入且露出泡沫的预留长度较长时,则Z-pin受压抵抗变形能力变强;在有塑性形变时,强交联结合可提升该夹层的抵抗变形的能力,故Z-pin植入角度为45°时,对提高K-Cor夹层结构的剪切性能贡献最优。

图10 剪切实验过程中Z-pin受力分解示意图Fig. 10 Schematic diagram of shear-stress decomposition for Z-pins in foam matrix

3 结论

(1)不同的固化度和直径对Z-pin性能影响显著。选择120 ℃/140 ℃/3.24 mm/s工艺来制备固化度适中的Z-pin作为该夹层的Z向增强棒。直径为5 mm,固化度为45.59%的半固态Z-pin具有较好的韧性且能完整地被压折并贴合于泡沫表面。

(2)当Z-pin植入密度相同时,随着植入角度的增加,K-Cor夹层结构平拉强度增大。在Z-pin植入角度相同时,该夹层的平拉强度与模量随着植入密度变大而增强。当Z-pin植入矩阵为70°[5 mm×5 mm]时,K-Cor泡沫夹层的平拉强度和模量最高,为1.65 MPa和56.19 MPa,这主要归因于大的植入角有利于泡沫夹层在高载荷拉伸过程中保持稳定,Z向轴向分力变小,则Z-pin抗破坏能力增强。

(3)半固化Z-pin对K-Cor夹层结构压缩性能增强效果明显高于对其拉伸性能的增强,这主要由于高强度Rohacell-51WF泡沫基芯在压缩过程中承载了部分应力,缓解了Z-pin有效载荷;而在拉伸或纵向剪切过程中,该结构的失效受到Z-pin折弯处的应力集中和Z-pin与蒙皮的交联强度等众多因素影响。Z-pin沿45°[5 mm×5 mm]植入且预留长度较长时,可迟缓Z-pin被拉出的时间,提高其抗形变能力,此时K-Cor夹层结构抗剪切性能最优,其剪切强度和模量较空白泡沫试样提高约2.56倍和1.97倍。