列车受电弓轨旁检测系统的应用研究

2021-12-11黄丹丹郑晓飞

朱 均,黄丹丹,郑晓飞

(成都轨道交通产业技术研究院有限公司,四川 成都610000)

1 研究背景

传统的受电弓检查方式是列车回库后,在指定位置断电后对某列车的受电弓进行检修,每天按计划检修几辆车,这种方式的缺陷显而易见,既不能及时发现运行列车的突发受电弓故障,又不能稳定地找到已经存在的故障。列车受电弓轨旁检测系统安装在车辆回库的检测棚内,车辆在正常运行回库的情况下,可以利用轨旁的高速图像传感器、图像处理算法迅速捕捉列车受电弓状态信息,通过千兆网络将检测数据传送到数据库进行信息的处理,极大地提高了检测效率和检测精度。

2 系统总体方案设计

2.1 系统结构

受电弓图像检测系统主要由轨旁检测设备、设备间机房和DCC控制室设备三部分组成[1]。DCC控制室设备是实现地铁车辆“全路联网”的网络支撑和数据中心;设备间机房是系统的数据处理中心、中转站和系统维护的基地;轨旁探测站是系统的神经末梢,是整个系统构成的基础。

2.1.1 轨旁检测设备

轨旁检测设备主要有车号采集装置、来车和离车磁钢、红外对射开关、高速数字相机、视频录像、补偿光源、防护设备以及吹尘和通风设备等,其中高速数字相机对受电弓图像进行采集,由补偿光源对拍照环境进行补光,车号采集装置负责列车车号信息的前置采集和处理,来车和离车磁钢实现系统的开机、关机信号的采集,红外对射开关组可以实现相机的触发。

2.1.2 设备间机房

设备间机房设备主要有图像采集计算机、算法服务器、主控箱、车号识别主机、不间断电源、交换机和光端机等。其中车号识别主机可以实现车号的解析和读取,获取车号信息,采集工控机完成车辆和图片信息的接收,算法服务器对采集到的原始图像进行分析处理,实现受电弓图像自动识别和故障报警并及时上传到业务端。

2.1.3 DCC控制室设备

DCC控制室设备主要有业务服务器、终端计算机、交换机和光端机。其中业务服务器用于支撑业务信息子系统和存储现场过车图像识别结果信息。终端计算机用于显示过车记录、首页报警提示、检测报告等信息,主要完成过车图像信息的显示、告警历史的查询、数据统计以及PC端处理等。

2.2 系统检测流程

受电弓图像检测系统主要由上述三个部分组成,各子系统协同工作,实现系统检测功能。其主要检测流程如图1所示。具体步骤如下:①设备供电,系统完成自检和参数初始化,等待列车到来;②列车到来后,车轮压过开机磁钢产生触发信号(在一定时间内触发次数大于等于2次时,系统即认为收到来车信号),车号识别模块进入接车状态,完成车号识别,当车经过雷达后,系统完成测速,最后综合获得过车状态信息;③列车继续向前走,当车辆受电弓通过红外对射开关组时,触发相机拍照(光源被同步触发),图像采集系统进入工作状态;④当列车车轮压过离车磁钢时,离车磁钢开始计数,当计数为4M(M为列车编组数),或计数为4M-1,延时2 s后,即生成离车信号,停止数据采集,并将原始数据发送到算法服务器;⑤算法服务器进行受电弓图像分析,计算结果存入数据库并显示在终端;⑥完成接车全过程,系统进入待机状态。

图1 系统工作流程图

3 受电弓图像检测功能实现

采用“图像测量法”实现受电弓滑板磨耗、受电弓中心线偏移及羊角状态等的非接触动态检测。应用4个高分辨率相机分两组拍摄受电弓滑板的端面图像[2],后期经过透视变换、图像拼接等预处理方法得到全弓分析图像,应用磨耗分析算子、羊角状态、中心线偏移分析算子等得到碳滑板磨耗、左右羊角状态、中心线偏移、上下偏移、水平度等检测数据。

3.1 滑板磨耗检测

受电弓滑板的磨耗检测主要基于单目测量原理,相机采集到的是滑板半弓图像,所以需要进行图片拼接得到全弓图像。整个磨耗算法的关键是能把滑板从复杂多变的背景中分离出来,再经过边缘提取算法获得滑板的上下边缘曲线,然后在边缘曲线上定位到最小剩余量和最大剩余量,如图2所示。将最小剩余量与标准弓的碳滑板厚度进行对比,超过标准则系统报警,提示检修人员尽快更换碳滑板。

图2 滑板磨耗计算示意图

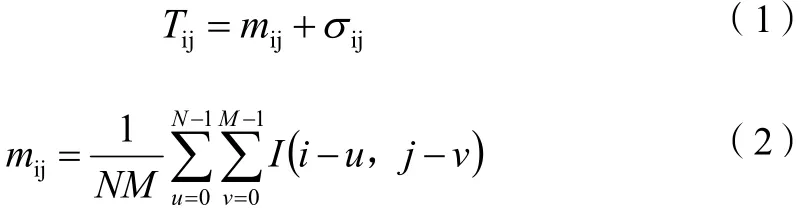

由于受电弓检测系统安装在户外,采集到的图像会受到光照、雨雪等复杂天气的影响,为了在多变的环境下精确分割出滑板,本文提出了一种自适应阈值的图像分割方法,保证每一个像素区域都有不同的分割阈值,达到更好的分割效果。首先以每个像素为中心,确定一个邻域窗口,在窗口内以灰度均值和标准偏差之和作为分割阈值[3]:

式(1)(2)(3)中:mij是以点(i,j)为中心的N×M邻域内像素点灰度的平均值;σij是标准差。

应用此方法分割出的目标图像轮廓鲜明,便于更准确地提取滑板的边缘曲线,减少系统的误判,有利于后续磨耗的分析计算。

3.2 羊角状态、中心线偏移检测

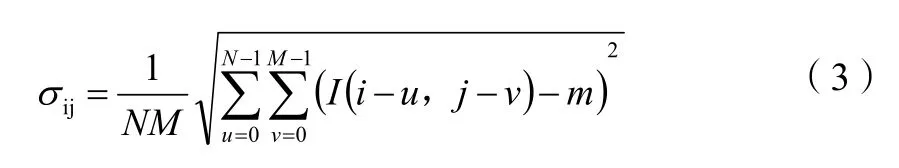

受电弓羊角状态、中心线偏移等检测模块中,首先对全弓图像进行高斯滤波等预处理,然后通过模板匹配方法定位到受电弓两侧羊角特征点,进而确定受电弓中心点位置坐标[4],如图3所示。将受电弓中心点位置列坐标与标准中心值做差,即可得到受电弓中心线偏移量。

图3 受电弓姿态测量示意图

在获得两侧羊角特征点坐标、碳滑板中心点坐标后,就可以进行受电弓羊角状态的异常识别,如图3所示,通过三个特征点可以获得四个距离L1、L2、L3、L4,左侧羊角异常的判断是通过L1、L3的距离与标准值作比较,如果超过预先设定的阈值则判断左羊角状态异常。同样,右侧羊角异常的判断是通过L2、L4与标准值做差,如果超限则系统报警,进行受电弓羊角状态故障排查。

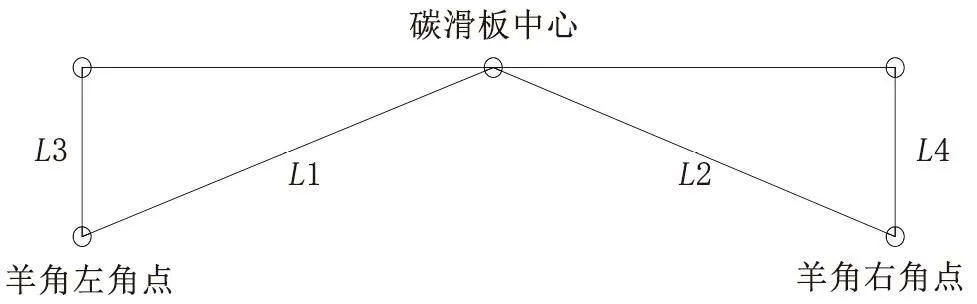

3.3 分析结果发布

通过图像分析系统得到的检测结果存入到数据库中,并发布到DCC的终端服务器上,检修人员可以在PC端上查看每趟过车受电弓的最终数据分析、统计结果,其中可视化的分析结果如图4所示,在图中可以很直观地定位到受电弓的故障信息,方便检修人员及时进行故障复核、生成检测报告。

图4 检测系统图像分析结果

4 结语

本文从列车受电弓检测的应用出发,介绍了系统的总体设计方案,图像检测功能实现中提出了一种自适应阈值的图像分割方法,此分割方法的提出,提高了系统在不同光照、雨雪天气下系统的鲁棒性和检测识别率。从整个系统实际应用情况来看,机检极大地降低了时间成本和人力成本,检修人员可以实时在PC端查看过车受电弓情况,提高了检测效率和检测精度。该检测系统的投用使受电弓实现了运行阶段全方位、全过程的质量把控,进一步保证了车辆的运营安全。