缸内直喷射流点火汽油机的燃烧优化*

2021-12-11赵自庆齐运亮

赵自庆,齐运亮,田 宁,张 翼,刘 聪,姚 毅,王 志

(1.清华大学车辆与运载学院,北京100084;2.California Institute of Technology,Pasadena,CA 91125,USA;3.东风汽车技术中心,武汉430058)

前言

据国际能源署预测,至2030年,全球以内燃机为动力的车辆市场占有率仍将超过85%[1],因此内燃机的节能减排对实现2030年“碳达峰”目标具有重要意义。当前,点燃式发动机普遍采用当量比燃烧的技术路线,其有效热效率存在45%瓶颈[2-4]。若要进一步提升内燃机的热效率以满足更低碳排放的要求,则需要采用更为先进的点火和燃烧技术,其中稀燃是有效的技术途径之一。稀燃条件下混合气的着火性变差,因而点火能量需要进一步提高。

射流点火是一种高效、可靠的高能点火技术[5]。如果将射流室内的混合气看作是主燃烧室内混合气的点火源,那么射流点火的可用点火能量要比普通火花点火能量高2~3个数量级以上,可以点燃过量空气系数大于2的超稀薄混合气。

国内外众多机构已针对射流点火的基础燃烧特性在快速压缩机及定容燃烧弹上开展了大量研究,发现相对于普通火花点火,射流点火可以显著提高不同当量比下的燃烧速度[6]并拓展稀燃极限。其中,射流室的关键结构参数,如孔径、体积等,对射流及燃烧特性具有重要影响[7];而且在不同的结构参数下,射流点火存在火焰引燃和射流诱导自燃两种点火模式[8-10]。这些基础研究加深了人们对射流点火过程及机理的认识,有助于优化发动机射流点火方案的设计。

在内燃机应用研究方面,马勒公司[11-12]较早成功开发了基于被动式和主动式的射流点火多缸样机,分别实现了最高40.3%和42%的有效热效率。Shah等[13]优化了大型天然气发动机的射流室结构,实现了50%指示热效率。Noritaka等[14]通过优化射流室与发动机结构之间的匹配,进一步采用射流室隔热技术等措施,在单缸汽油机上实现了47.2%的有效热效率。Hua等[15]发现在主动式射流点火条件下,单孔射流较多孔射流可以点燃更为稀薄的混合气。冷先银等[16基于数值模拟研究了掺氢射流点火式天然气发动机的燃烧和排放特性,发现在10%掺氢比例可以实现更好的燃烧及排放效果。赵自庆等[17-19]发现,在中度稀燃下引入轻度EGR有助于提升射流点火天然气发动机的燃烧效率和热效率。

以上文献大多从射流点火器的结构参数对发动机性能的影响角度进行研究,实现了较高的热效率和较低的排放。部分文献也从优化射流室内部喷油控制参数的角度进行了研究。但是,针对直喷式射流点火发动机,尤其直喷喷射策略对射流点火及燃烧特性影响的报道相对较少。

因此,本文在一台多缸直喷射流点火汽油机上开展了喷射策略对发动机性能影响的研究。首先,参考发动机在原火花点火条件下的高效运行范围,不改变原喷射策略,寻找了射流点火方式下的最低油耗工况点;基于选定的工况,对比和优化了不同喷射策略,进一步降低了油耗;根据优化结果,对比研究了不同点火方式的燃烧与排放特性。

1 试验台架

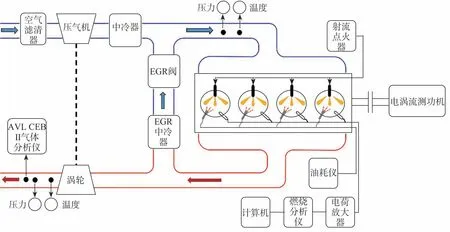

本研究所使用的多缸直喷射流点火汽油机的主要技术参数如表1所示。图1为测试台架结构示意图。如图2所示,发动机的喷油方式为侧置式直喷,射流点火器布置在发动机缸盖中心,使用被动式射流点火,即射流室内混合气与主燃烧室内相同,不主动额外加浓。射流室的体积为活塞上止点时主燃烧室体积的2%。射流室底部均匀布置6个1 mm直径的射流喷孔;喷孔的周向旋转角度为60°,喷孔轴线与气缸轴线的夹角为50°。试验中,使用AVL GU2CC分别采集各缸的缸压,使用AVL 733S测量发动机油耗,使用AVL CEB II分析排气组分。

图1 台架系统示意图

表1 发动机主要参数

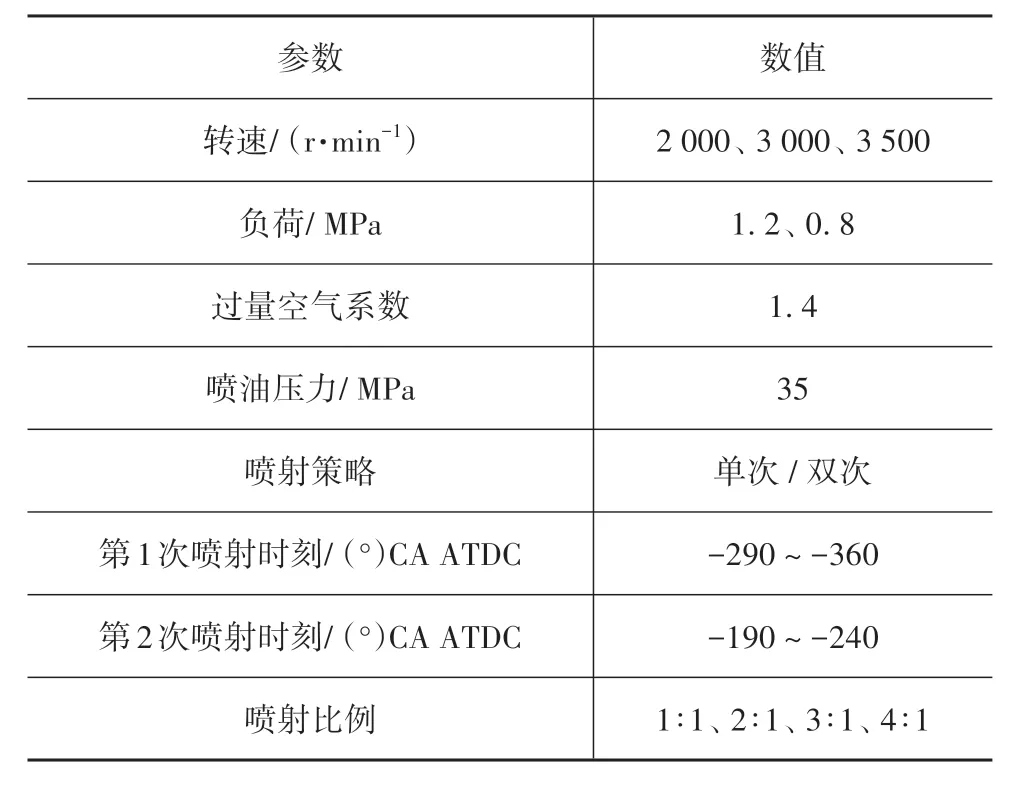

为选取具有较高热效率的工况点,试验中首先在使用单次喷射的射流点火条件下,对原机热效率较高的工况范围进行了点火角扫掠。转速范围选取在2 000~3 000 r·min-1,负荷为0.8~1.2 MPa。过量空气系数保持在λ=1.4以维持稀燃条件。然后基于最优的试验工况点,开展了变喷射策略研究。

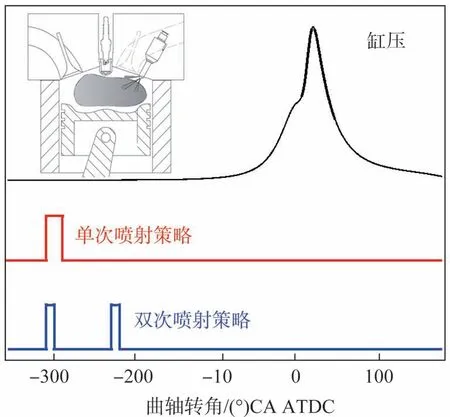

图2 给出了不同喷射策略的对比示意图。在两次喷射的参数优化中,第1次喷射的时刻范围为上止点后(ATDC)-360~-290°CA,第2次喷射的范围为-240~-190°CA ATDC。对应的喷射比例从4∶1逐渐降低至1∶1。详细的试验工况如表2所示。在试验结果分析中,使用从点火时刻至CA10(燃烧累积放热达10%的曲轴转角)作为滞燃期衡量燃烧初期火焰的发展速度;使用CA50(燃烧累积放热达50%的曲轴转角)衡量放热质心;而燃烧持续期定义为CA10~CA90(燃烧累积放热达90%)之间的曲轴转角。

图2 喷射策略示意图

表2 运行工况

2 工况及控制参数优化

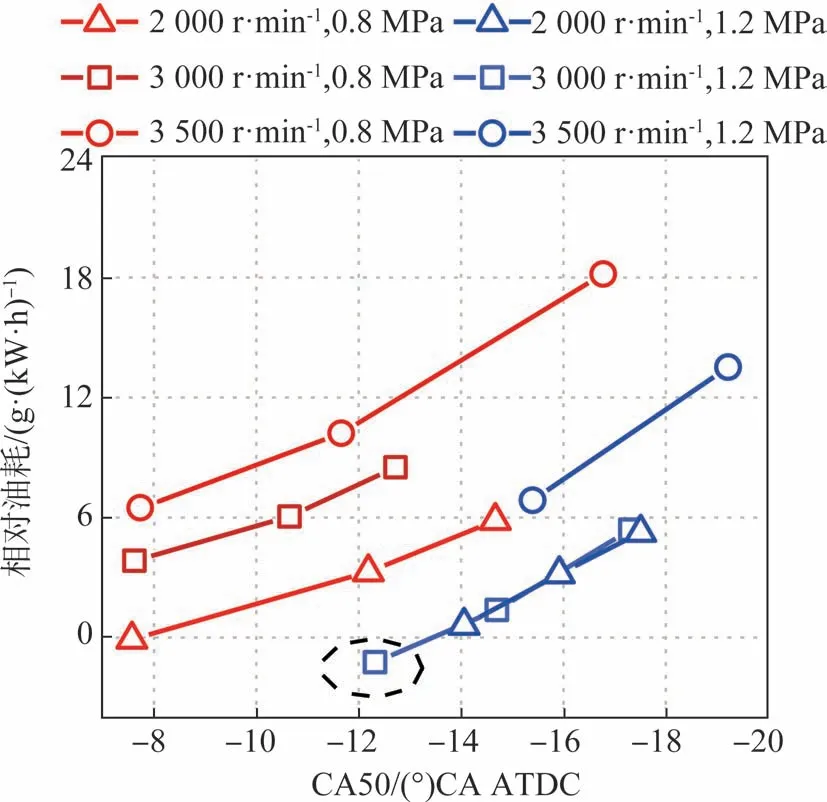

为直观对比不同条件下的油耗,本文所给出的油耗为相对油耗,比较基准为使用普通火花点火在最优工况点的最低油耗,即3 000 r·min-1、BMEP=1.2 MPa、λ=1.4时的油耗。如图3所示,在选定的工况范围内,转速为3 000 r·min-1、负荷BMEP=1.2 MPa时,射流点火的整机油耗最低,与使用火花点火时一致。从图中还可以看出,随着CA50提前,油耗逐渐降低。在0.8 MPa负荷下,油耗最低的CA50相位一般位于6~8°CA ATDC,越接近该区间,发动机的油耗越低。而在1.2 MPa负荷下,其油耗虽然较0.8 MPa负荷在同转速条件下低,但受爆震限制,其CA50无法提前至与0.8 MPa时相当的角度。因此图3中,最低油耗点的CA50被限制在12°CA ATDC。

图3 不同工况下射流点火的油耗

为考察点火方式的改变对VVT角度的敏感性,选取原机在转速3 000 r·min-1、负荷分别为0.8、1.2 MPa的最优油耗工况,研究了射流点火条件下变VVT对油耗的影响。进气VVT角度为0时,其开始动作的曲轴转角为343°CA ATDC;排气VVT角度为0时,其开始动作的曲轴转角为108°CA ATDC。图4显示,无论以何种方式改变原机VVT角度均会导致油耗恶化。这表明原机的标定VVT角度已相对较优,对点火方式的变化不敏感。因此,试验中继续延用原机的VVT设定角度。

图4 改变VVT角度对油耗的影响(转速为3 000 r·min-1)

图3 已显示,试验所选择的最优工况点的CA50受爆震的限制。而根据本课题前期的研究[20],采用两次喷射策略有助于降低发动机的爆震倾向。因此,本文中进一步研究了不同喷射策略,包括第2次喷射时刻、喷射比例对发动机性能的影响。图5对比了转速为3 000 r·min-1、负荷为1.2 MPa时,单次喷射、两次喷射策略,以及两次喷射策略中第2次喷射时刻对发动机油耗的影响,其中使用两次喷射时,保持第1、2次喷射比例为3∶1。可以看出,相比于单次喷射策略,只有在进气行程中,即-250°CA ATDC时实施第2次喷射才能使油耗降低。推迟第2次喷射时刻将会使油耗恶化,在下止点附近进行第2次喷射时(-170°CA ATDC),油耗恶化最严重。这是由于在进气行程中采用两次喷射策略可以有效利用缸内的气流运动促进燃油雾化,有利于形成更加均质的混合气,减少局部浓区及油束撞壁现象。因此有利于降低爆震倾向,可以使CA50进一步提前、油耗降低。

图5 两次喷射与单次喷射的油耗对比(转速为3 000 r·min-1,负荷为1.2 MPa)

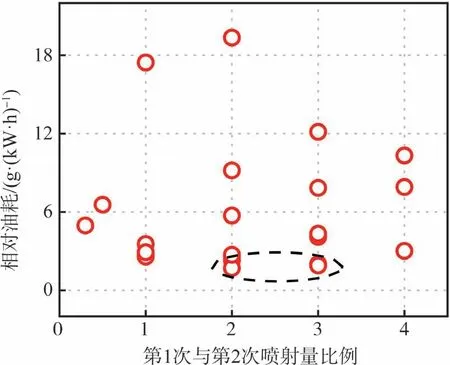

在相同工况下,固定两次喷射时刻,调整两次喷射比例对油耗的影响如图6所示。其中,第1次和第2次喷射时刻分别为-310和-230°CA ATDC。从图中可以看出,当第1次和第2次燃油喷射比例在2∶1~3∶1区间时,可以达到更低的油耗。

图6 喷射量比例对油耗的影响(转速为3 000 r·min-1,负荷为1.2 MPa)

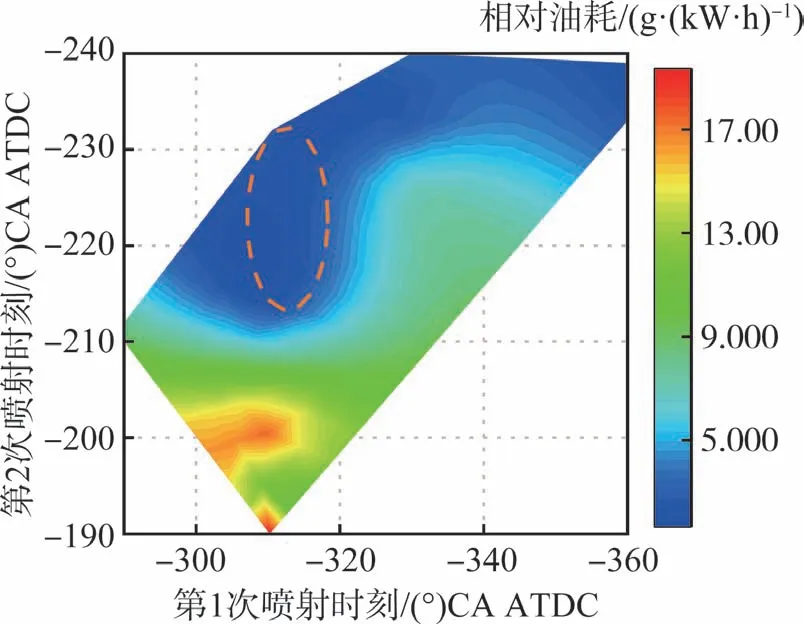

在两次喷射比例为3∶1的条件下,继续研究调整两次喷射时刻对油耗的影响,结果如图7所示。当第1次喷射时刻为-310°CA ATDC、第2次喷射时刻在-210~-230°CA ATDC区间时,发动机可以实现更低的油耗。

图7 两次喷射时刻对油耗的影响(转速为3 000 r·min-1,负荷为1.2 MPa)

基于以上结果,分别选取两次喷射时刻为-310和-230°CA ATDC,第1次和第2的喷射比例为3∶1,进一步通过优化点火提前角研究了负荷和过量空气系数对油耗的敏感性,结果如图8所示。在相同负荷下,当λ=1.4时,油耗最低。加浓或减稀均会导致油耗升高。而在λ=1.4下的变负荷结果显示,BMEP=1.2 MPa时的油耗最低。

图8 过量空气系数对油耗的影响(转速为3 000 r·min-1)

3 射流及火花点火的燃烧特性对比

图9 给出了相同点火提前角下,不同点火方式的缸压及放热率曲线。射流点火的峰值缸压明显高于火花点火。而从放热率来看,两者的峰值基本相当,但射流点火的整体燃烧相位更加提前。这表明射流点火加速了燃烧。

图9 不同点火方式下的缸压及放热率曲线对比(转速为3 000 r·min-1,负荷为1.2 MPa)

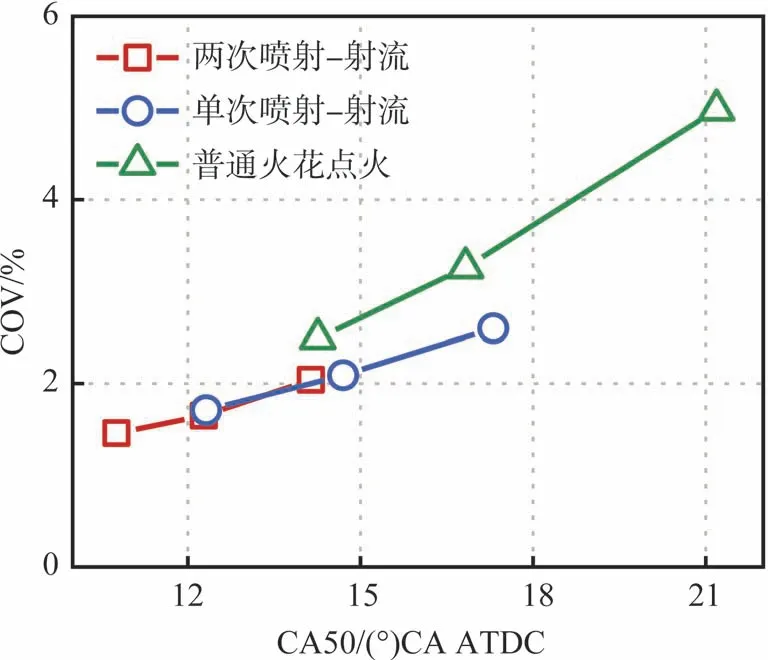

图10 对比了不同点火方式下的循环波动(COV)。从图中可以看出,在相同的燃烧相位下,射流点火较普通火花塞点火方式的循环波动平均降低约0.5%,表明发动机的燃烧稳定性进一步改善。这是由于射流的点火能量更强,更容易点燃稀薄的混合气,因此燃烧稳定性进一步加强。对比不同的喷射策略可以看出,两者的循环波动差异在0.1%以内,表明喷射策略对燃烧稳定性的影响相对较小。点火能量对燃烧稳定性更为明显。

图10 不同点火方式下的循环波动对比(转速为3 000 r·min-1,负荷为1.2 MPa)

图11 为不同点火方式下的滞燃期对比。可以看出,在相同的CA50下,射流点火的滞燃期较火花点火相对延长1~2°CA。这是由于火花点火方式可以直接点燃缸内的混合气,而射流点火方式则需经历火焰在射流室内部传播的过程。另外,由于本文采用的是被动式射流点火,实际进入射流室内部的混合气偏稀,而底部喷孔对流动换气的节流限制也使射流室内部存在部分的残余废气。这些因素都不利于射流室内的点火和火焰传播。从不同喷射策略的对比来看,两次喷射的滞燃期相对单次喷射更短。这表明两次喷射策略更有利于快速形成火焰传播。

图11 不同点火方式下的滞燃期对比(转速为3 000 r·min-1,负荷为1.2 MPa)

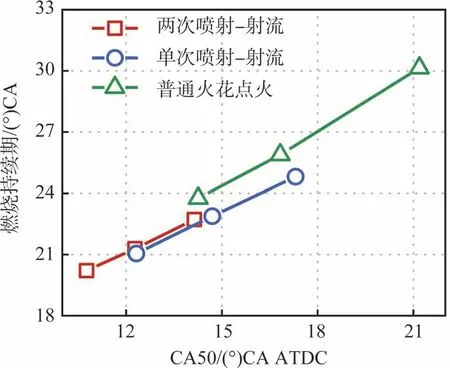

图12 对比了不同点火方式下的燃烧持续期。从图中可以看出,相同CA50时,射流点火的燃烧持续期较火花点火缩短了1~2°CA。这是由于射流室在点火后产生了多束射流,在燃烧室内形成了多火焰面传播。同时,射流火焰诱导缸内产生了更强的湍流,有利于加速燃烧。从不同喷射策略的对比来看,喷射策略对相同CA50条件下的燃烧持续期影响相对较小。但如前所述,两次喷射策略有利于形成更为均质的混合气,有利于降低爆震倾向。因此,两次喷射较单次喷射可以实现更为提前的CA50。

图12 不同点火方式下的燃烧持续期对比(转速为3 000 r·min-1,负荷为1.2 MPa)

图13 为不同点火方式下的油耗对比。可以看出,在采用单次喷射策略时,射流点火方式的油耗比火花点火低1.25 g·(kW·h)-1。而在采用两次喷射策略后,因为CA50更为提前,更接近高效的燃烧相位区间,射流点火的油耗进一步降低。相比单次喷射,其油耗进一步降低2.75 g·(kW·h)-1。

图13 不同点火方式下的油耗对比(转速为3 000 r·min-1,负荷为1.2 MPa)

图14 对比了各种点火方式下,最低油耗点的排放特性。图中以火花点火的排放做为基准,对不同策略下的排放数值进行了归一化处理。从图中可以看出,射流点火下的CO和THC排放相对火花点火的波动范围在2%以内。表明这两种点火方式在CO和THC的排放上处于同一水平。而从NOx排放对比来看,射流点火相对较高。这是由于射流点火的燃烧放热更加集中,燃烧温度更高,更有利于NOx的生成。相比于两次喷射策略,单次喷射策略下的NOx更高。这是由于单次喷射策略下的局部浓区相对较多,局部燃烧温度偏高,促进了NOx的生成。通过以上对比可以看出,通过喷射策略的优化可以改善射流点火发动机的排放特性。

图14 不同点火方式下最低油耗点排放对比(转速为3 000 r·min-1,负荷为1.2 MPa)

4 结论

本文中在一台多缸缸内直喷汽油机上安装了射流点火器,开展了射流点火燃烧优化研究。首先,在原机以普通火花点火获得的高效工况范围内,寻找了使用射流点火可以获得的最低油耗工况点;在选定的最低油耗工况下,研究了两次喷射策略和喷射条件对发动机油耗的影响;基于优化的喷射策略和条件,对比研究了不同点火方式的燃烧和排放特性。具体结论如下。

(1)采用进气冲程两次喷射的策略有助于降低发动机的油耗。在射流点火条件下,当第1次和第2次的喷射比例范围为2∶1~3∶1之间、第1次的喷射时刻为-310°CA ATDC、第2次的喷时刻在-210~-230°CA ATDC时,发动机油耗可以达到最低。

(2)采用单次喷射策略时,射流点火的油耗相比火花点火降低了1.25 g·(kW·h)-1;采用两次喷射策略时,油耗可在此基础上进一步降低2.75 g·(kW·h)-1。

(3)在最低油耗点,射流点火与火花点火的CO和THC的排放相当,但NOx的排放增加明显。相对单次喷射,两次喷射策略有助于降低射流点火的NOx的排放。