路桥工程项目建设中的软土地基施工工艺

2021-12-10董东阳

董东阳

(中交一公局西北工程有限公司,陕西西安 710199)

1 工程概况

该工程的K2+860~K3+200路段具有明显的山间洼地特征,地表人工填土厚度约4 m,且比较松散,下面附着淤泥质黏土和淤泥。结合该工程的实际情况,需要采取强夯的措施对人工填土和软土进行处理。

2 施工准备

在强夯施工前,将地下障碍物和地表杂物全部清理干净。强夯控制区域为路基边坡脚之外的2 m范围内,在路基坡脚处设置一排墩位;在路基两侧坡脚2 m以外的位置设置排水沟、防震沟,深度为3 m。

在强夯施工的过程中,及时修复挤压变形的防震沟,将应力及时释放。在强夯施工前,准确计算夯锤的起吊高度,做好精准放样工作。

3 施工工艺

3.1 选择设备

在起吊夯锤时,使用30 t的履带式起重机完成起吊施工,夯锤的底面积为5 m2,同时准备脱钩器和圆形平底锤。

3.2 夯机就位

夯锤起吊时,使用起重机完成起吊施工,夯锤与夯点中心位置对齐,缓慢地将夯锤落下。

测量锤面标高时,使用水准仪完成测量施工,多次观测夯锤保持在同一点上时,并使用油漆做好标记。

计算夯锤提升高度(H)时,以单点夯击能为依据,H=1 500/(16×9.8)=9.6 m。

夯击施工时,在砂砾土表面添加厚度为15 cm的素土,使碎石不会出现飞溅的情况。以夯点为中心,70 m的范围之内作为施工区域,安排专人负责疏导过往的行人和车辆。

3.3 夯击施工

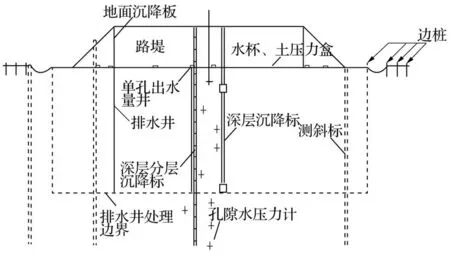

强夯施工的具体情况如图1所示。

图1 强夯法施工

夯击施工时,起重机缓慢地将夯锤提升至9.5 m高度,夯锤自动脱钩,夯锤以自由落体的方式对砂砾垫层实施夯击,测量人员对夯锤的锤面标高进行观测,锤面标高与夯前的标高差为第一夯击施工的夯沉量。以此类推完成后续的夯击施工,并记录每次夯击施工的夯沉量,每点的夯击次数为5次。

在下一次夯击施工前,如发现锤体歪斜,需要采取人工补料的方式将其垫平,并重新夯击,这样能够有效杜绝夯击后液化土层拥挤到一起,出现地表隆起的情况。

3.4 满夯施工

受外界环境因素影响,强夯施工段落不能过长,每一个施工段的长度设置为100 m。在饱和黄土厚度较小的情况下,处于流塑状态时,在瞬时冲击荷载的作用下,饱和黄土内的孔隙水压力会急剧上升,使孔隙水压力比覆土自重压力大很多。瞬时冲击荷载消失后,在外荷载的作用下,饱和黄体自重压力数值得到及时恢复,土体内部水压力比外荷孔隙水压力大很多,与四周低压区比较,会有较高的水力梯度出现,使孔隙水向四周低压区扩散,尤其会向压差比较大的土体上部冲击,并在饱和黄土土体中形成网状缝隙,使饱和黄土内空隙水快速排放。

下部的天然卵石层能够发挥高效的排水作用,但是卵石层自身处于饱水状态,受上覆土压力的影响,饱和黄土中的孔隙水会通过卵石填土快速排放出去。沙砾填层使饱和黄土处于两层透水层的中间,受夯锤冲击应力的影响,瞬间饱和黄土上表面和下表面的压力会急剧增加,使饱和黄土出现网状裂隙,加快饱和黄土排水压缩的速度。

强夯施工一段时间后,卵石填土饱和度达到约80%,充分证明了上述结论。上下坚硬卵石层中间是软弱下卧层,在承受上部冲击应力作用的同时,也会受下部天然卵石层的反作用力,加快排水的速度,显著提升地基的处理效果和处理水平。

以满夯夯击能700 kN·m为核心,计算夯锤的实际提升高度H'=700/(16×9.8)=4.5 m。

在满夯的情况下,每一个夯点彼此搭接的距离约为四分之一。需要做好连续夯击施工工作,从一端向另一端逐点移动,直到整个施工段完成夯击施工。在满夯施工完成后,对路线中线进行再一次恢复,做好强夯施工后的垫层标高测量工作,记录好测量结果。

4 施工监测

4.1 监测孔隙水压力

通过监测孔隙水压力获取孔隙水压力消散时间,精确地获取两次夯击施工的间隔时间。

4.2 监测夯沉量

在强夯施工的过程中,做好每个夯点的夯沉量监测工作,从夯沉量的监测数据来分析,每个夯点的夯沉量保持为约1.5 m,在强夯3~4遍后,总夯沉量保持在约1 m,平均总夯沉量大致为0.7 m。动力排水固结1区和动力排水固结2区的平均总夯沉量均设置为0.7 m,动力排水固结3区的总夯沉量平均值设置为0.8 m,动力排水固结4区的总夯沉量平均值设置为0.6 m。

5 分析与评价施工效果

5.1 现场监测

(1)监测孔隙水压力。

设置55个观测孔隙水压力的观测点,依据强夯次数将其划分为A-L区、M1-G2区两个区。A-L区的观测点设置为24个,点夯次数为4,满夯的次数设置为1;M1-G2区的观测点设置为21个,点夯次数为3,满夯的次数设置为1。在观测点位置处设置3个孔隙水压力计,压力计的埋深分别为2、6、10 m,当压力计的读数趋于稳定后,可以开展强夯施工。在强夯施工的过程中,每天监测1次孔隙水压力。全面分析现场监测的空隙水压力结果发现,孔隙水压力消散较快,基本在3 d内全部消散,接着开始第二遍夯击,确保整个工程在规定的时间之内交工。

(2)监测夯沉量。

强夯施工使每个夯区的每一个夯点的夯沉量和总夯沉量约为1.5 m,在完成3~4遍强夯施工后,总夯量约为1 m,平均总夯沉量约为0.7 m。分析现场的强夯施工记录发现,第一遍强夯施工的第一击沉降量最大,总夯沉量能够达到约1.5 m,表明上部土层结构非常的松散,不够密实。

第二遍强夯的每一次夯击沉降量均比第一遍夯击略小,表明实现了软弱土层的初步加固。

第三遍强夯的每一次夯击沉降量比第一遍和第二遍夯击略小,表明软弱土层已经得到了一定程度的加固。

第四遍强夯动力排水固结4区时,每一次夯击的沉降量降低得非常明显,6击总夯沉量保持在1.3 m的收锤标准范围内,有的夯点需要7击才能使总夯沉量满足设计标准,说明软弱土层进行四遍强夯具有明显的加固效果[1]。

5.2 现场检测

在现场施工完成后,检测了科技中心软基处理工程强夯施工的土工参数、标贯参数、静荷载、静力触探以及瑞雷波等相关信息。在检测完成以后,采取强夯处理的科技中心场地的地质情况发生了根本性的改变,提升了4 m以内土层的土工参数,地基承载力特征值达到约130 kPa;4~8 m土层的土工参数也发生了一定程度改变,地基承载力特征值达到约100 kPa;8~12 m土层的土工参数有所提升,但是绝大多数的孔砂液化基本消失,有些孔砂土液化逐渐从“中等-严重”向“不液化-轻微”方向转变;填土层自重固结完成后,上部软弱土层的附加固结随之完成,桩上部土层摩阻力达到正值范畴。检测方法、频率和允许的偏差如表1所示。

表1 检测方法、频率和允许的偏差

以往使用的强夯法能够对6 m内的范围起到较好的促进作用,全面分析本次检验结果发现,强夯施工改善了12 m范围内的深部砂层液化现象,有些位置的有效影响深度超过12 m。强夯施工瞬间产生的强大能量促使强夯施工产生的附加应力顺着袋装砂井和塑料排水板形成水柱,将应力快速传递至土体内部,拓展强夯的影响深度。

强夯施工结束后,开始钻孔灌注桩施工。从成孔质量和施工情况进行分析,没有塌方的情况出现,而且成孔质量非常好,桩的实际成孔直径能够满足设计标准,表明强夯施工实现了软弱土层排水固结的作用。

科技中心的原设计总桩数为1 500条,在强夯处理后,上部软弱土层实现了排水固结,改善了深部砂土层的液化现象;在静荷载试验后,发现强夯处理最大限度地提升了单桩的承载力,因此,在设计的过程中可以不考虑负摩擦力。

在地下水基坑支护施工时,放坡挖掘绝大部分的基坑原土层,使用搅拌桩支护的策略来处理局部软弱地层。仔细分析实际施工情况,发现该基坑支护的效果比较理想,没有边坡滑移或塌方的情况出现。

6 结语

软土地基的含水量非常大,承载力比较差,很难满足施工的各项要求。施工单位需要做好施工现场调查工作,从软土地基的实际情况出发,制定完善的软土地基处理预案。在软土地基施工时,认真贯彻落实施工工艺流程,严格管控施工质量,确保每一道工序均满足设计标准,在规定的时间之内完成施工建设任务,显著提升软土地基的稳定性和承载能力。