粤东山区高液限土路堤强夯处理试验研究

2022-06-23王宏权

王宏权

(广东省南粤交通投资建设有限公司,广东 广州 510000)

强夯法作为常见的地基处理方法之一,在道路工程中广泛应用。吴发展[1]等开展了宝坪高速硬质隧道弃渣填筑的路堤试验段强夯施工技术研究来确定强夯施工参数。王刚[2]开展了强夯3 000 kN·m夯击能的软弱地基加固处理效果检测,得到了有效加固深度。王钕承[3]利用Abaqus软件建立了夯锤-路基模型,通过分析路基内部动应力响应及位移法分布,得到了2 000 kN·m的土石混合料路基强夯施工控制参数。刘建华[4]开展了高液限红黏土填方路基试验研究,总结了强夯前后填土物理力学性质及抗剪强度变化规律。郭伟林[5]等阐明了强夯加固饱和黏性土的机理,祝磊[6]等对公路拓宽路基试验段内的1 000 kN·m强夯夯沉量、孔隙水压力变化进行了研究,得到了夯击遍数的间隔时间。许美旗[7]等介绍了强夯法在市政道路软土路基处理中的应用情况,蒙建强[8]针对广西高速公路填土路堤开展了1 200 kN·m强夯试验研究,吕建兵[9]介绍了广东东莞软基强夯加固施工工艺,总结了强夯加固软土机理。沈斌斌[10]基于PLAXIS软件探究了强夯作用下路基土的变形规律,并提出了强夯作用下路堤水平位移抑制措施。冯美硕[11]开展了山区高填方路基强夯追密试验,研究了不同夯击能下夯锤周边土体产生隆起的差异和夯击基数与夯沉量之间的关系。邓通发[12]等开展了黏性土地基强夯地面变形的模型试验研究,建立了夯坑深度与所取得的土质参数和施工参数间的相关方程。

1 计算参数的选取

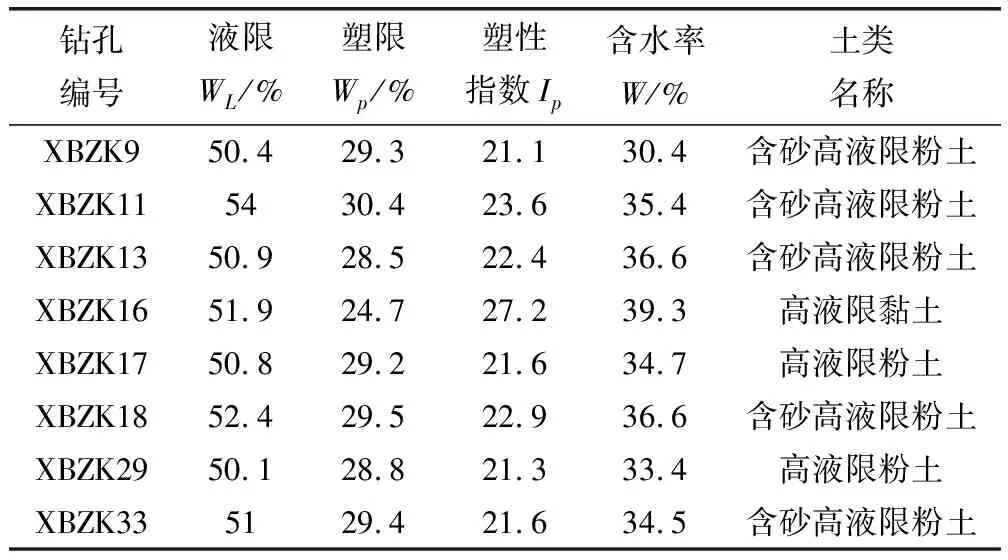

该高速公路位于粤东山区,中低山地貌区夹山间洼地,沿线高液限土广泛分布,主要以全风化、强风化燕山期花岗岩坡残积土为主。根据勘察成果,土体物理力学参数见表1。

表1 土体物理力学参数表

2 强夯施工技术参数

2.1 施工机械

采用带自动脱钩装置的履带式起重机,点夯采用20 t重圆形夯锤,直径1.2 m;满夯采用12 t重圆形夯锤,直径2.0 m,底面设置4个与顶面贯通的排气孔。

2.2 夯点布置设计

点夯夯点按正方形布置设计,间距6 m,夯击遍数为2遍,第1遍与第2遍夯点布置整体呈梅花型。满夯夯点间距1.5 m,夯击遍数为2遍。

2.3 点夯施工

首先按照试验方案进行夯点布置放样,夯点位置应清晰、准确,锤位偏差不得超过5 cm,夯点需记录、编号,并对各个夯点夯前标高进行准确测量,作为强夯施工前后各测点沉降量的基准值。点夯施工前,应选取一定数量的夯点,进行夯前压实度检测。

点夯夯击能拟采用1 000 kN·m、2 000 kN·m和3 000 kN·m三个等级,夯锤对应落距分别为5 m、10 m和15 m;现场在强夯机钢丝绳上方分别用长钢卷尺量取夯击需提升的高度,并做好红色标记。

(2)试验段点夯夯击方案

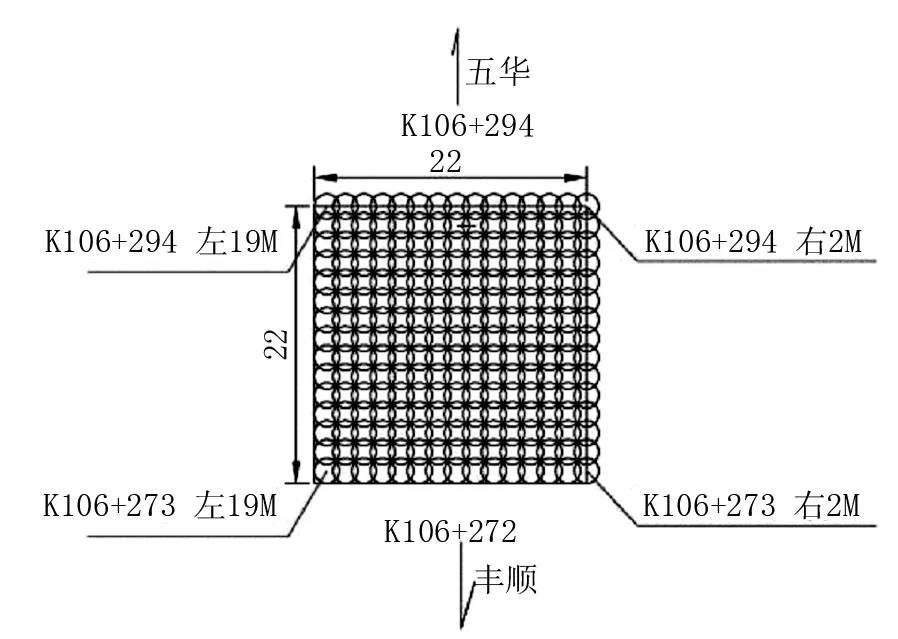

现场选取K106+272~K106+294段左幅典型高液限土路堤做为点夯试验段,试验段区域大小为22 m×22 m。

点夯第1遍共16个夯点,其中:1#~4#点(纵向第1排)夯击能采用1 000 kN·m,5#~8#点(纵向第2排)夯击能采用2 000 kN·m,9#~16#点(纵向第3~4排)夯击能采用3 000 kN·m;点夯第2遍共9个点,A点、B点和C点(纵向第1排)夯击能采用1 000 kN·m,D点、E点和F点(纵向第2排)夯击能采用2 000 kN·m,G点、H点和I点(纵向第3排)3 000 kN·m。

(3)终锤标准

点夯击数应根据现场试验段得到的夯击击数和夯击沉量关系曲线确定,试验段终锤标准主要满足下列条件:

我的爸爸身材高大,圆圆的脑袋上长着浓密的黑发。高高的鼻梁上架着一副近视眼镜,一双炯炯有神的眼睛闪烁着智慧的光芒,一看就是一个有知识的人。他也特别强壮,他年轻时还用肌肉夹蚊子,向我炫耀说,我笑得前仰后合。

①最后两击的平均夯沉量不应大于50 mm;

②夯坑周围填筑面不应有大的隆起;

③不应因夯坑过深而发生提锤困难。

点夯应自中间向两侧依次施工,施工过程应记录每个夯点的夯击次数和沉降量,达到收锤标准后,进行坑底清理并开展坑底压实度检测;第一遍夯击施工完成后,进行场地平整,填平夯坑并进行碾压压实后,进行第二遍夯击。第二遍点夯施工结束后,重复第一遍步骤完成夯坑的填平及场地的平整、碾压工作后,测量点夯施工结束后路堤顶面场地标高。

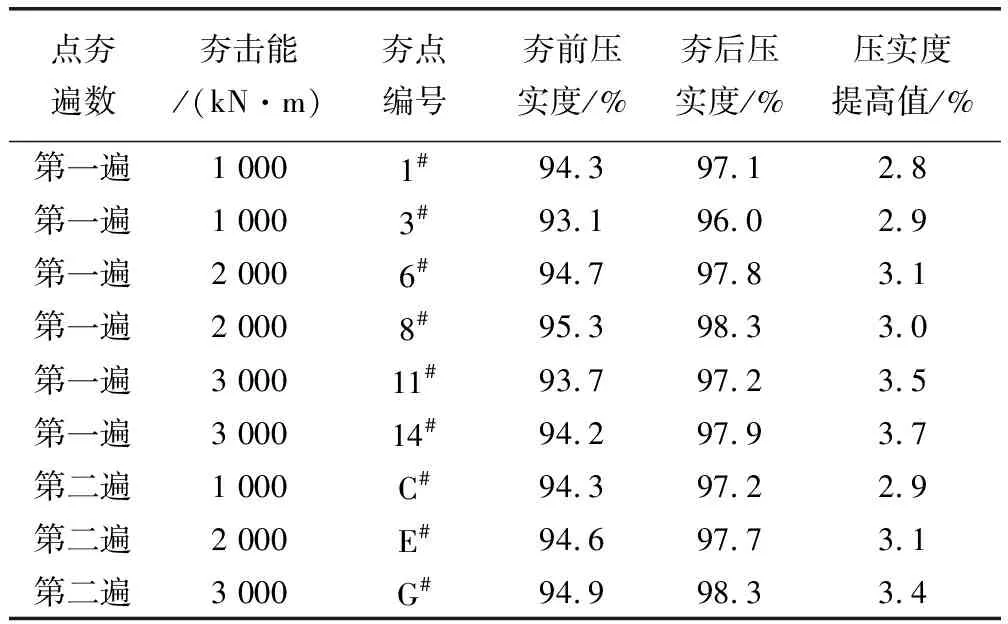

点夯结束后,选取不同夯击能下的夯点坑底压实度检测结果,并与夯前压实度进行对比,见表2。

表2 点夯前后压实度对比表

从表2可以看出,不同夯击能下,点夯施工结束后,单个夯点之间压实度提高值差别不大,相差基本在1%左右;点夯第一遍各点压实度提高均不低于2.8%,试验段压实度平均提高约3.2%;点夯第二遍各点压实度提高均不低于2.9%,试验段压实度平均提高约3.1%;点夯第一遍和第二遍施工结束后,试验段整体压实度平均提高3%。

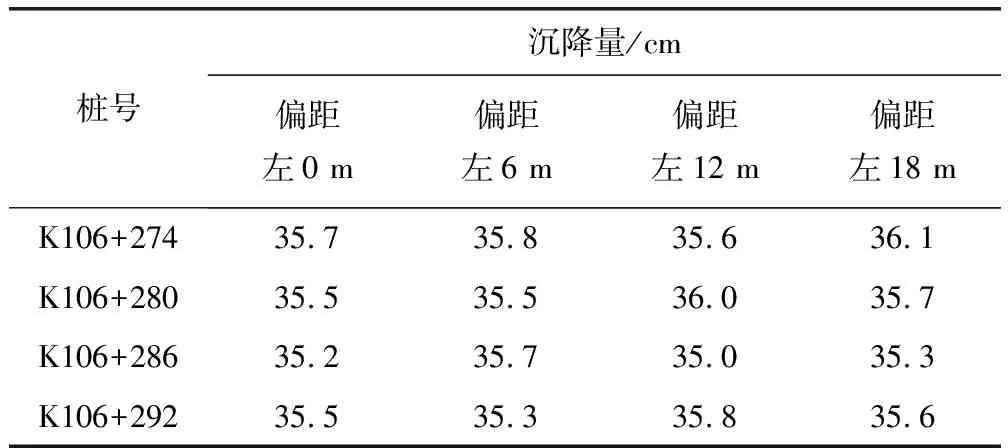

同时,点夯施工结束后,选取不同断面路堤顶面标高测量结果,并与夯前标高进行对比,见表3。

表3 点夯夯点沉降表

从表3可看出,点夯结束后,场地经平整碾压再压实后,路堤顶面总体沉降在35~36 cm,路基整体压实效果得到进一步提升。

2.4 满夯施工

点夯施工完成后进行满夯施工。满夯夯击能采用1 000 kN·m,满夯夯锤重12 t,夯锤落距为10 m。满夯与点夯施工工艺基本一致,满夯锤印彼此搭接50 cm,以最后两击的夯沉量小于50 mm作为收锤标准,满夯布置图如图1所示。

图1 试验段满夯布置方案

满夯施工过程中,应详细记录夯点夯击次数、夯沉量、压实度等数据,满夯完成后,并在点夯夯点对应位置处,对夯击面3.5 m深度内路基填土进行压实度检测。

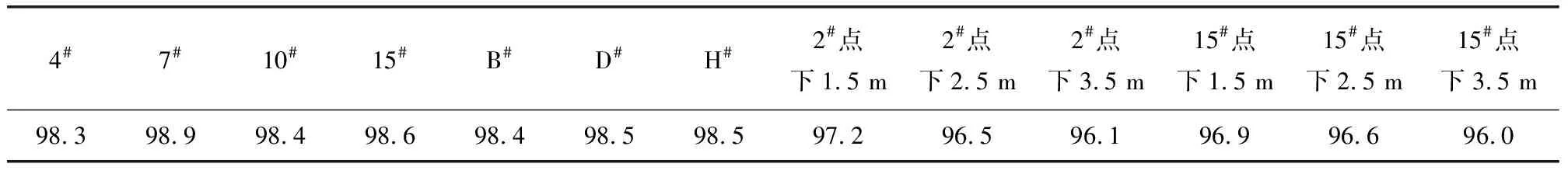

满夯结束后,选取不同位置夯点坑底及坑底下3.5 m内压实度检测结果进行分析,见表4。

通过对比表2和表4可以看出,满夯施工结束后,试验段路堤压实度较点夯结束后均有所提升,满夯结束后,试验段路堤顶面整体平均压实度在98%以上;同时,点夯和满夯施工结束后,试验段路堤顶面3.5 m范围内路基压实度也得到加强,平均压实度不低于96%。

表4 满夯后压实度检测表 单位:%

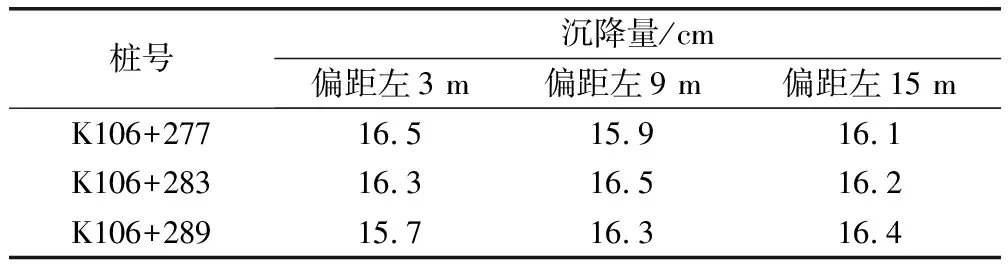

满夯施工结束后,选取不同断面路堤顶面标高测量结果,并与夯前标高进行对比,见表5。

从表5可以看出,满夯施工结束后,试验段路堤顶面总体平均沉降在16 cm左右。

表5 满夯后沉降测量表

2.5 夯沉量与夯击次数关系

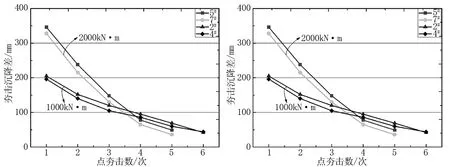

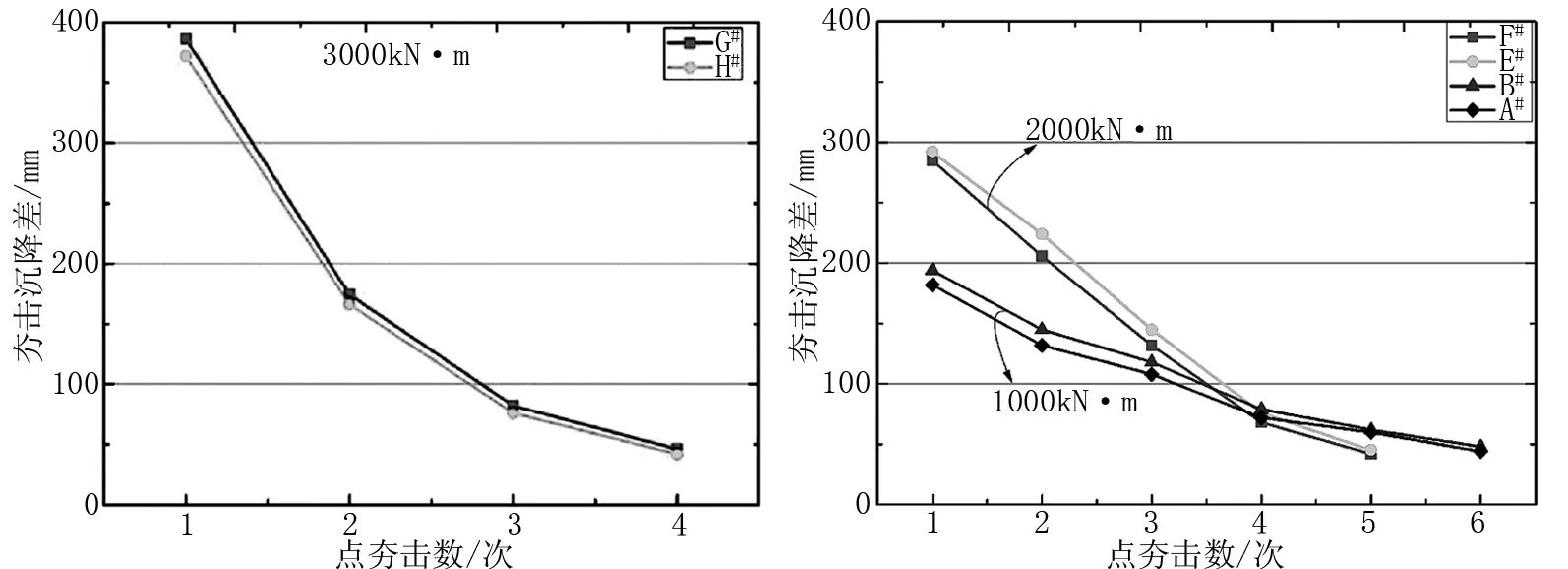

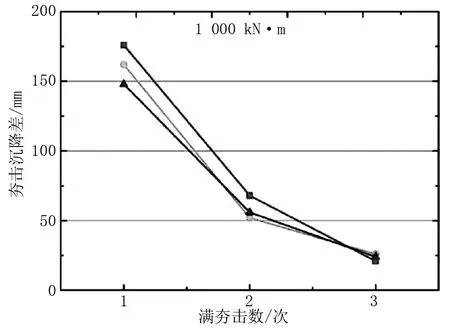

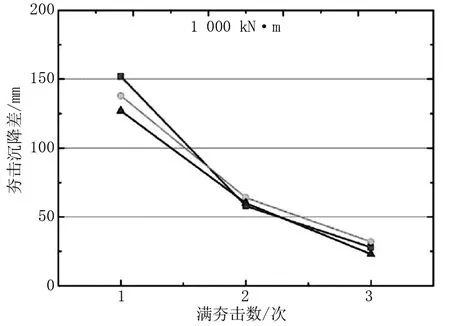

点夯和满夯各遍施工结束后,通过测量不同夯击能下和不同夯击击数下的路堤沉降差,绘制夯击沉降差与夯击次数关系曲线,如图2~图5所示。

从图2和图5可以看出,随夯击击数和夯击遍数的增加,单点夯击沉降差逐渐减小,且夯击沉降差与夯击能呈正相关,夯击击数与夯击能呈负相关。

图2 点夯第一遍夯击沉降差

图3 点夯第二遍夯击沉降差

图4 满夯第一遍夯击沉降差

图5 满夯第二遍夯击沉降差

点夯夯击击数在4~6次时,基本达到终锤标准,其中3 000 kN·m夯击能下,点夯夯击击数为4击;2 000 kN·m夯击能下,点夯夯击击数为5击;1 000 kN·m夯击能下,点夯夯击击数为6击。

同时,满夯夯点夯击沉降差随夯击遍数和夯击击数的增加,单点夯击沉降差也呈逐渐减小趋势;满夯击数为3次时,基本可满足现场要求,达到收锤标准。

3 路基沉降及位移观测

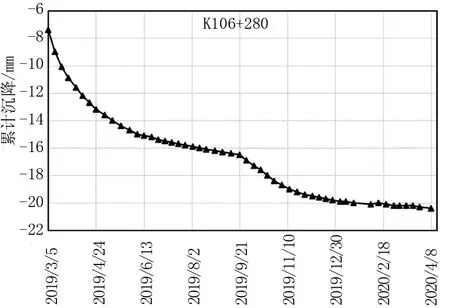

路基施工过程中,在K106+280路基断面位置埋设有中部沉降板,在K106+290左侧路基平台上埋设有位移边桩,位移边桩距离坡脚1 m。

路基填筑和强夯施工过程,每周定期开展路基沉降观测和位移监测,如图6和图7所示,现场实测沉降、位移观测结果表明,强夯施工期(2019年9月下旬至2019年10月下旬)路基沉降和位移均呈现增大趋势,但路堤总体处于稳定状态,施工结束后,路基沉降和位移整体趋于稳定。

图6 累计沉降曲线图

4 结 论

(1)点夯第一遍和第二遍夯点压实度和路堤整体压实度提高差别不大,单点夯点压实度提高均在2.8%以上,路堤整体压实度平均提高3%以上。强夯后路堤顶面3.5 m范围内压实度得到加强,平均压实度不低于96%。

(2)点夯结束后,路堤顶面总体沉降在35~36 cm左右;满夯施工结束后,试验段路堤顶面总体平均沉降在16 cm左右。强夯施工期路基沉降和位移均呈现增大趋势,但路堤总体处于稳定状态。

(3)随夯击击数和夯击遍数的增加,满夯和点夯单点夯击沉降差逐渐减小;点夯夯击沉降差与夯击能呈正相关,夯击击数与夯击能呈负相关。

(4)点夯击数在4~6次时,基本达到终锤标准,3 000 kN·m夯击能下,点夯击数可为4击;2 000 kN·m夯击能下,点夯击数可为5击;1 000 kN·m夯击能下,点夯击数可为6击。满夯击数为3次时,基本达到终锤标准。