氟化碳正极浆料稳定性研究

2021-12-10苏晓倩杨芳凝邱家栋郑海山

苏晓倩,杨芳凝,邱家栋,张 蕊,郑海山

(中国电子科技集团公司第十八研究所,天津 300384)

锂氟化碳电池是目前比能量最高的固体正极锂原电池电化学体系,正极活性物质为氟化石墨(CFx),当x=1时,理论比容量可达860 mAh/g,与金属锂构成的电化学体系其理论比能量达到2 180 Wh/kg,具有比能量高、安全性好和贮存寿命长的优点,可广泛应用于国防、智能仪表、心脏起搏器等领域[1]。氟化碳(CFx)正极片是锂氟化碳电池的主要组件,其均匀性和一致性对电池性能有重要的影响。作为正极制备过程的第一步工序,匀浆过程应使活性物质、导电剂和粘结剂分布均匀,并维持结构和成分的稳定性,防止团聚以及成分偏析。

常用粘结剂主要分为油性和水性两种[2]。聚偏氟乙烯(PVDF)通常需搭配N-甲基吡咯烷酮使用,是常用的油系粘结剂,具有稳定性好和易于分散的优点,但采用有机溶剂存在安全和环境问题[3],特别对于氟化碳这种具有膨胀特性的电极而言[4],油系粘结剂面接触的粘接方式会导致基体粘接不牢,影响放电性能。因此对于锂氟化碳电极,常采用水系粘结剂,常用的正极水系粘结剂有聚四氟乙烯粘结剂(PTFE)、聚丙烯基粘结剂等。但在使用过程中发现氟化碳正极浆料在匀浆过程中,尤其是加入粘结剂后,随搅拌分散,少量批次浆料出现粘度变化大,甚至破乳现象。过高的粘度不利于后续涂布工艺涂覆量的控制,也不利于保持不同批次间的一致性;若出现破乳现象,浆料将纤维化,失去粘弹性和流动性,导致无法涂布。

在固定配方下,影响锂氟化碳电极浆料粘度的因素主要有搅拌转速、搅拌时间、投料顺序、环境温度等,但本质上,浆料各组分是通过粘结剂形成固-液相均匀分散的非牛顿流体,其粘度是由粘结剂的性质决定的,因此分析解决浆料粘度变化的原因,要从粘结剂入手。

本文针对锂氟化碳电池高比能量和维持正极浆料高稳定性的需求,采用PTFE 及聚丙烯基粘结剂作为主要研究对象,油系PVDF 粘结剂作为参照对象分析在匀浆过程中浆料粘度变化的原因,并对氟化碳正极浆料制备工艺进行优化,期望得到高稳定性、电化学性能优异的氟化碳正极浆料。

1 实验

1.1 氟化碳正极浆料的制备

将氟化碳(CFx)、导电炭黑(Super P)分别与不同粘结剂以一定质量比混合(粘结剂按固体质量计算),具体比例见表1,其中水系浆料需搭配羧甲基纤维素钠(CMC)使用。对于水系浆料按照配比将CFx、导电剂、CMC 放入球磨罐中进行匀浆,溶剂为水,固含量40%,搅拌分散12 h 后加入粘结剂,手动搅拌均匀后在恒温25 ℃下采用流变仪对浆料粘度进行动态分析;对于油系浆料,按照配比将CFx、导电剂、PVDF 放入球磨罐中进行匀浆,溶剂为NMP,搅拌分散12 h 后采用流变仪在恒温25 ℃下对浆料粘度进行动态分析。

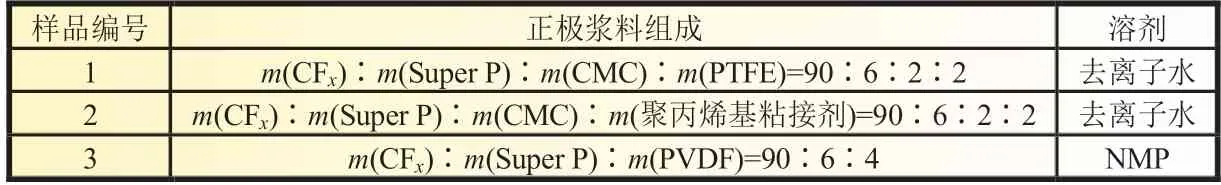

表1 不同粘结剂氟化碳正极配方

1.2 浆料流变性能测试

浆料流变性能测试采用流变仪(Brook Field RST-SST,CCT-25 RST 转子)进行,测试浆料粘度随剪切速率变化及触变性能。

1.3 含分散剂的氟化碳正极浆料的制备

由于分散剂为非活性物质,添加量不宜过多,因此选取了所有固体质量的0.5%为添加量,以PTFE 粘结剂作为研究对象,采用表1 中相应配比,实验方法为将CFx、导电剂、CMC、分散剂放入匀浆机中进行匀浆,溶剂为水,固含量为40%,搅拌分散12 h 后加入PTFE 手动搅拌均匀后,采用流变仪进行动态粘度测试,采用旋转粘度计(Techcomp,SNB-2)对浆料粘度进行测试,转速为30 r/min。

2 结果与讨论

2.1 以PTFE 为粘结剂的浆料稳定性

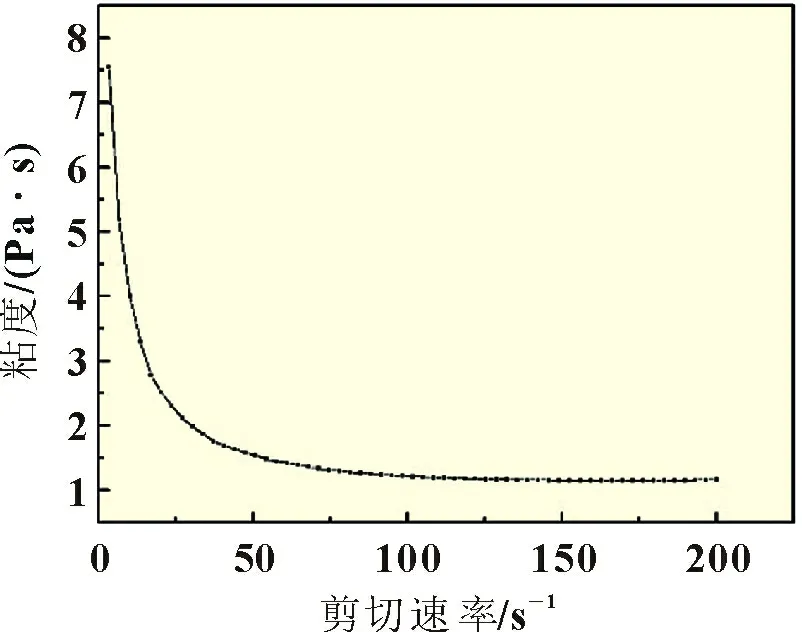

2.1.1 粘度-剪切速率测试

对采用PTFE 为粘结剂的浆料进行测试,浆料初始粘度随剪切速率变化曲线如图1 所示。剪切速率变化范围为0~200 s-1,测试时间为1 min。从图中可以看出该浆料符合非牛顿流体特性,粘度随剪切速率增加而减小。

图1 PTFE浆料初始粘度-剪切速率曲线

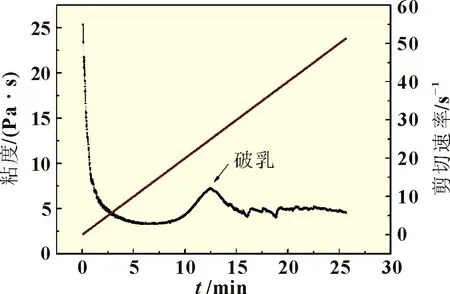

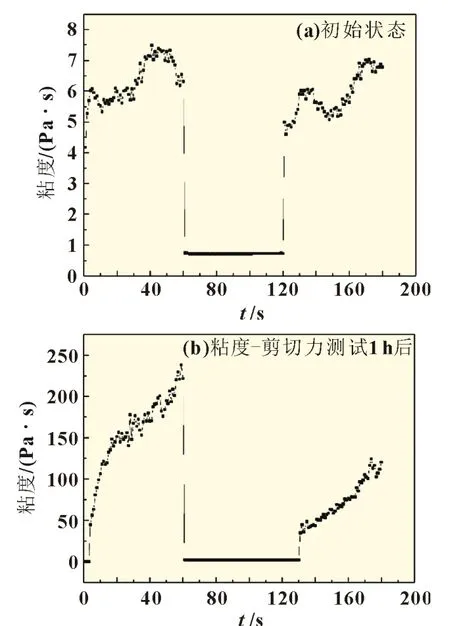

为表征浆料粘度稳定性,对浆料进行了长时间的粘度-剪切速率测试,剪切速率变化速率为2 s-1·min-1,结果如图2 所示。从图中可以看到,初始的粘度-剪切速率曲线符合非牛顿流体特性,但随着时间和剪切速率的增加,浆料的粘度开始急速上升,当剪切速率达到25 s-1、时间为12.4 min 时粘度达到最高值,随即开始下降,同时出现粘度跳动的情况,此时观察到浆料发生破乳。

图2 PTFE浆料粘度-剪切速率变化曲线

2.1.2 触变性能测试

为了分析剪切速率对浆料稳定性的影响,测定了浆料的触变性能。触变性能是通过测定浆料经历低剪切/高剪切/低剪切三个阶段测试前后粘度的变化值来评价浆料的分散稳定性及流平特性。这三个阶段的测试模仿了浆料涂布前的低剪切状态、浆料出辊一瞬间的高剪切状态以及涂布到集流体上的低剪切状态。性能优良的浆料应该在第一个阶段保持粘度稳定以保证在涂布工序的一致性;在第二个阶段粘度应大幅降低以保证出辊时浆料顺利地流出;在第三个阶段应在适当的时间内恢复到涂布之前的高粘度,若恢复时间太长则浆料在集流体上流平过程中粘度变化太小,容易出现拖尾或边缘厚度比涂层厚度高的现象,若恢复时间太短则浆料没有流平。

分别对初始状态浆料进行触变性能测试,将第1、3阶段剪切速率设定为0.1 s-1,第2 阶段分别设定为40、60、80、100和120 s-1共计5 种不同的剪切速率,3 个阶段测试时间均为1 min,所得触变性能曲线如图3所示。

图3 PTFE浆料不同剪切速率下触变曲线

从图中可以看出,浆料在经历不同高剪切速率阶段40、60、80 和100 s-1后,粘度迅速恢复到原始状态,虽然浆料流平性欠佳,但粘度较稳定。而在高剪切阶段剪切速率到达120 s-1后,浆料粘度出现明显下降,浆料破乳。这说明高剪切速率是引起浆料破乳的主要原因之一。

2.1.3 时间对浆料稳定性的影响

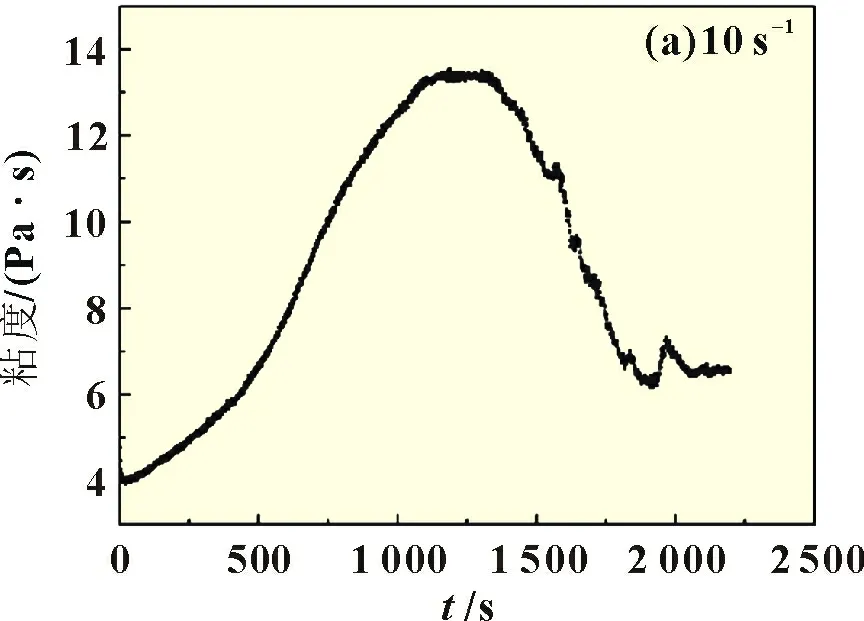

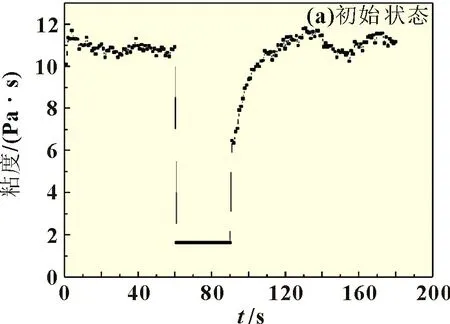

为了分析时间对浆料的影响,对浆料在恒定剪切速率下的粘度进行了长时间测试。分别测定了较低的恒定剪切速率10 s-1和较高的恒定剪切速率100 s-1下的粘度变化,结果如图4 所示。

图4 PTFE浆料恒定剪切速率下的粘度变化曲线

从图中可以看到,在高剪切速率100 s-1下,仅100 s 浆料就已破乳,这也印证了高剪切速率是引起浆料破乳的原因。但在较低的剪切速率10 s-1下,浆料20 min 后也会破乳,这说明即使在较低的剪切速率下,随着时间的延长,浆料亦会破乳。同时我们也注意到,无论高、低剪切速率下,浆料粘度均会缓慢上升。

2.2 不同粘结剂的浆料稳定性对比

为进一步探究匀浆过程中浆料粘度变化的原因,本文继续探究了聚丙烯基粘结剂和PVDF粘结剂对浆料稳定性的影响。

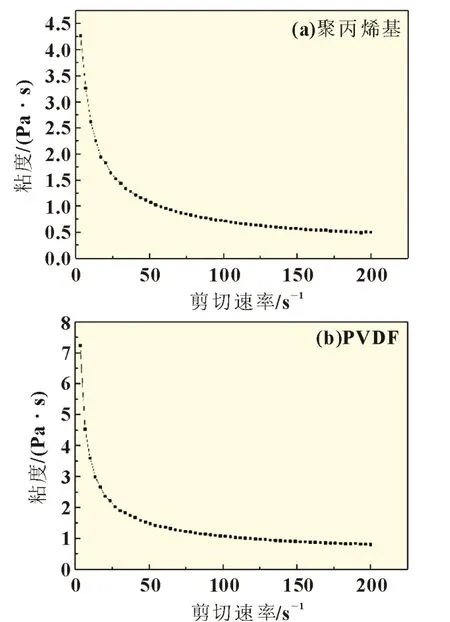

通过测试1 min 内浆料初始粘度随剪切速率变化曲线(剪切速率变化范围为0~200 s-1)发现,聚丙烯基粘接剂浆料和PVDF 粘接剂浆料均能符合非牛顿流体特性,粘度随剪切速率增加而减小(图5)。

图5 浆料初始粘度-剪切速率曲线

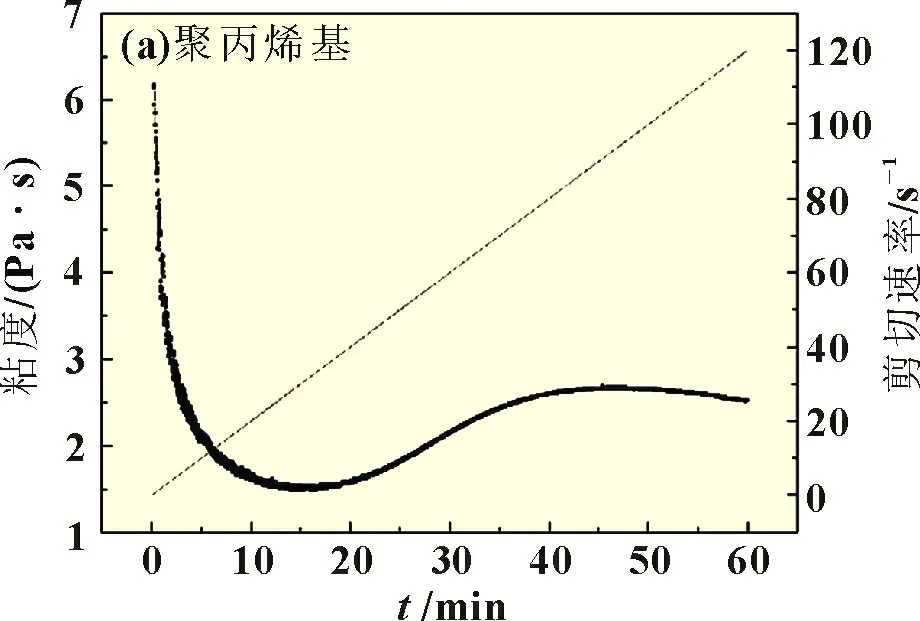

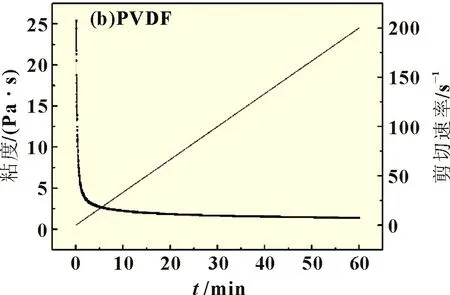

为表征浆料粘度稳定性,同样对浆料进行了长时间的粘度-剪切速率测试,剪切速率变化速率为2 s-1·min-1,测试时间为1 h,结果如图6 所示。

图6 浆料粘度-剪切速率变化曲线

从图中可以看到,初始的聚丙烯基粘结剂浆料和PVDF浆料均符合非牛顿流体特性,但随着时间和剪切速率的增加,聚丙烯基粘接剂浆料的粘度开始缓慢上升,当剪切速率达到80 s-1、时间为40 min 时粘度达到最高值,并保持稳定,随着剪切速率的进一步提升,粘度开始缓慢下降。待试验完毕观察浆料状态,浆料虽未破乳但已非常粘稠,流动性很差。而PVDF 粘结剂浆料始终表现出非牛顿流体的典型特征,试验完毕时浆料状态未见明显改变。

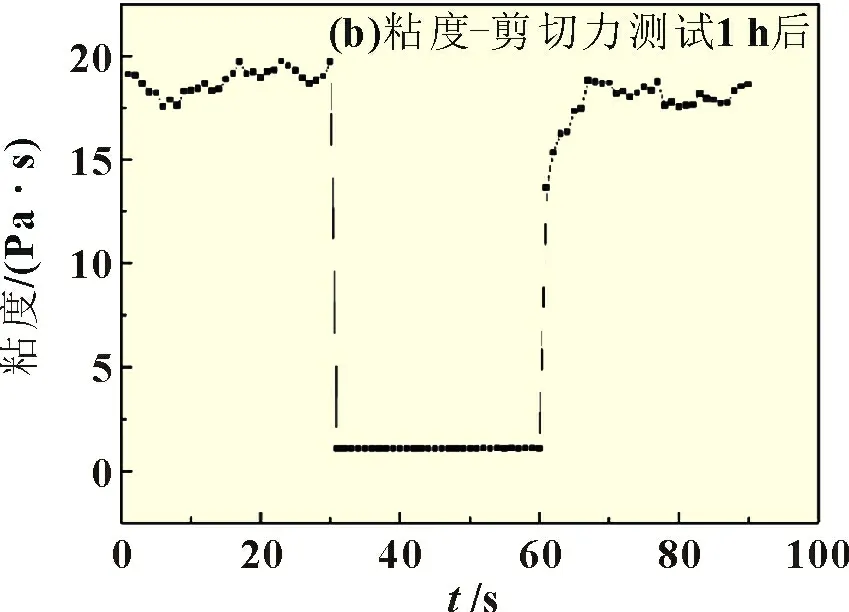

为进一步表征浆料的状态,测定了聚丙烯基浆料和PVDF 浆料在初始状态和上述长时间粘度测试后浆料的触变性能,结果如图7、图8 所示。

图7 聚丙烯基浆料触变曲线

图8 PVDF浆料触变曲线

从图中可以看到,聚丙烯基浆料在触变第一阶段粘度即缓慢上升,在经历高剪切力阶段后,初始状态下浆料粘度可逐渐恢复,而长时间粘度测试后的浆料粘度显著上升,浆料失去流动性,粘度恢复很慢。而PVDF 浆料在低剪切速率段粘度均较为稳定,在经历高剪切力阶段后,粘度恢复时间适中,试验前后浆料的粘度变化应为溶剂挥发所致。

2.3 浆料粘度变化机理分析

从上述试验中可以看出,采用PTFE 和聚丙烯基粘结剂的浆料粘度不稳定。采用PTFE 粘结剂的浆料极其容易破乳,在高剪切速率下仅100 s 就可破乳,同时即使以较低的剪切速率对浆料进行长时间的搅拌亦会造成破乳现象。采用聚丙烯基粘结剂的浆料较PTFE 不易破乳,但浆料在搅拌下粘度会缓慢上升,浆料流动性变差。采用PVDF 粘结剂的浆料粘度非常稳定,即使在长时间、高剪切速率后浆料粘度亦保持稳定。结合组成氟化碳浆料各组分的特点,我们对采用不同粘结剂的浆料粘度变化机理进行了如下推测:

氟化碳材料的比表面积较高(250 m2/g),甚至高于Super P(62 m2/g)和碳纳米管(>100 m2/g);PTFE 粘结剂和聚丙烯基粘结剂主成分PTFE、聚丙烯基共聚物均不溶于水,粘结剂性质为分散乳液,含有大量的分散剂以保证乳液的稳定,其中PTFE 粘结剂固含量为60%,聚丙烯基粘结剂固含量为48.5%,PVDF 粘结剂为PVDF 溶于NMP 的溶液。

对于分散液型粘结剂PTFE 和聚丙烯基粘结剂,CFx表面的强疏水性基团和高比表面积对其中的分散剂存在一定的吸附作用,因此浆料均表现出加入粘结剂后粘度上升的现象。在采用PTFE 的浆料中,CFx吸附的分散剂一旦超过了能保持浆料稳定的最小分散剂量就会造成破乳,而时间和剪切速率正是影响吸附过程快慢的决定因素,因此表现出长时间搅拌下破乳以及高剪切速率下快速破乳;而采用聚丙烯基粘结剂的浆料中,由于其分散剂含量较高,CFx对分散剂的吸附达到了饱和后,剩余的分散剂仍能保证浆料不破乳,而且随着剪切速率的提升,有可能部分分散剂还发生了解析,因此表现出粘度缓慢上升后平衡一段时间后又开始缓慢下降,同时由于分散剂被吸附,浆料粘度显著上升并失去了流动性。

对于溶剂型PVDF 粘结剂,由于其为溶液,不存在分散剂吸附过程,因此无论在高剪切速率或是长时间下,浆料均表现出很好的稳定性。

2.4 分散剂对浆料稳定性的影响

那么根据前述浆料粘度变化机理,我们认为可以通过加入外源分散剂,补充被氟化碳材料吸附的部分,提高浆料的稳定性。

选用全氟辛酸铵(PFOA)作为分散剂,选择较易破乳的PTFE 体系浆料作为研究对象。

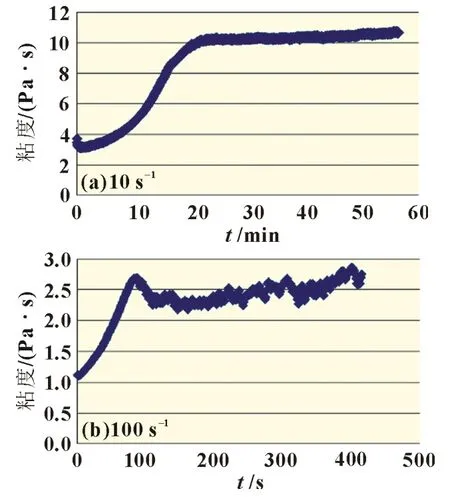

对加入分散剂后的浆料在恒定剪切速率下的粘度进行了长时间测试,分别测定了较低的恒定剪切速率10 s-1和较高的恒定剪切速率100 s-1下的粘度变化,结果如图9 所示。

图9 加入分散剂PTFE浆料恒定剪切速率下粘度变化曲线

从图中可以看到,在高剪切速率100 s-1下,浆料依然会破乳,但在低剪切速率10 s-1下,在测试初期浆料粘度缓慢上升,20 min 后粘度不再上升并保持稳定,直至测试结束(测试时间1 h)浆料未发生破乳,与未加入分散剂的浆料相比[图4(a)]浆料稳定性显著提升。

从上述试验中可以看到,分散剂可提高浆料稳定性,因此以试验结果为基础,对采用分散剂的浆料进行了稳定性测试。

根据试验结果,依据式(1),计算出当剪切速率为10 s-1时,线速度为0.02 m/s。

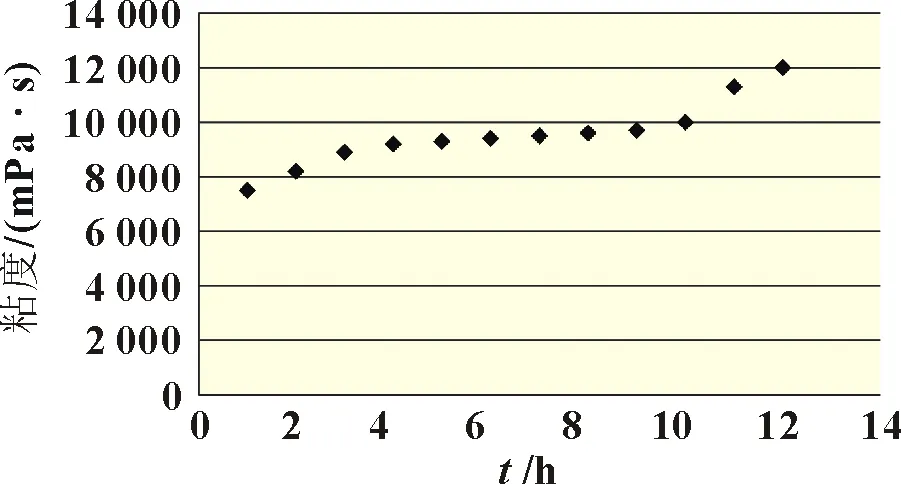

根据匀浆机分散盘线速度表,计算出相应的匀浆机转速为8 r/min。在加入粘结剂后,调节匀浆机转速为8 r/min,每隔1 h 测定浆料粘度,结果如图10 所示。

图10 粘度变化曲线

从图中可以看出,浆料在低速搅拌下粘度缓缓上升,至4 h 后基本保持稳定,但10 h 后,粘度开始上升,分散稳定性变差。因此,在该条件下,10 h 以内浆料的稳定性是满足使用需求的。

测试了未加分散剂和加分散剂的两种浆料静置24 h 后粘度稳定性。具体结果见表2。

表2 试验结果 mPa/s

从实验结果可以看出,未加分散剂的浆料静置24 h 后浆料的粘度提升了2.6 倍;当加入分散剂后,浆料稳定性良好,且24 h 静置后粘度仅增加了6.7%,浆料稳定性亦大幅提升。

综上所述,采用分散剂可显著提高浆料的稳定性,防止浆料破乳,在低搅拌速度下10 h 内可以保持稳定,在静置下24 h 可以保持稳定。

3 结论

本文通过流变仪对采用不同粘结剂的氟化碳浆料进行了粘度-剪切速率测试及浆料触变性能测试,通过设置不同测试时间及不同剪切速率,发现采用乳液型粘结剂(PTFE 和聚丙烯基粘结剂)的氟化碳浆料随着测试时间延长,浆料普遍出现粘度上升的现象,并且提高剪切速率会加速浆料破乳,而在较低的剪切速率下,随着时间的延长,浆料亦会破乳。但采用溶剂型粘结剂(PVDF)的氟化碳浆料粘度非常稳定,即使提高剪切速率和延长剪切时间,浆料粘度也未发生较大变化。结合氟化碳材料高比表面积的特性及采用乳液型粘结剂和溶液型粘结剂制成的浆料表现出的不同的流变特性,推断出氟化碳正极浆料粘度变化的机理为氟化碳材料对粘结剂中分散剂的吸附作用。据此,通过在浆料中添加外源分散剂从而补充被氟化碳材料吸附的部分,有效提高了浆料的稳定性,防止了浆料发生破乳现象,并使其在低搅速下10 h 内保持稳定,静置下24 h 稳定,与未加入分散剂的浆料相比,大幅提升了其稳定性。