制酸转化系统始动炉优化升级改造实践

2021-12-10但亮亮

但亮亮

(江西铜业集团有限公司贵溪冶炼厂,江西贵溪335424)

江西铜业集团有限公司贵溪冶炼厂现有4套冶炼烟气制酸系统,均采用接触法制酸工艺。转化工序设置始动炉系统,为预热气体提供外部热量,制酸系统开车时将转化器催化剂床层温度由常温逐步升温至催化剂起燃温度以上,进入正常生产过程。另外,始动炉系统在进转化器一段烟气SO2浓度长时间低于热平衡浓度时进行补温。未通预热风时,始动炉炉膛温度控制在500 ℃,预热器底部温度控制在400 ℃。通入预热风时炉膛温度控制在1 000 ℃,预热器底部温度控制在580 ℃,预热器出口温度控制在520 ℃以内。燃烧风机提供燃烧所需氧气,稀释风机一、二次风控制调整炉膛温度和预热器底部温度。

1 存在问题

为进一步适应清洁生产的需求,2016年贵溪冶炼厂硫酸车间二系统始动炉完成由燃油变为燃烧天然气的改造。2016年10月二系统年修期间,三、四系列始动炉在运行升降温过程中存在以下问题:

1)始动炉用天然气流量计存在偏差。始动炉用天然气流量计的计量不准确,不能指导操作工对始动炉运行参数调整。进始动炉天然气没有进行预混,燃烧火焰偏黄,燃烧效率不高,且燃烧初期火焰易被吹灭。

2)风气比难以控制。升降温操作过程中均为仪表操作工手动调整燃烧风和天然气的调配比,容易出现风气比过大或过小现象,使得升降温曲线偏离温度控制要求。燃烧风与天然气比例达不到最佳,导致燃烧不充分,炉内气流断面压差发生波动,引起炉体及附属设备振动大、噪声大。运行期间出现过稀释风机自动阀门气源管被振脱现象,运行过程中存在隐患。

3)温控调节性差。始动炉二次稀释风阀控制预热器底部温度,线性调节差,需频繁大幅度调整阀门开度,增加了操作工作量。

2 解决方案

为了解决上述问题,使操作过程中变得简便智能,保障始动炉系统安全稳定运行,2020年8月贵溪冶炼厂开始着手对三、四系列始动炉附属设备进行技术改造。

2.1 增设新型智能燃烧器系统

三、四系列始动炉各增设1套新型智能燃烧器系统。燃烧器为分体式结构,由燃烧机、燃气阀组(含点火阀组)、火口砖、PLC控制箱和供风系统组成[1]。

燃烧机是使燃料和助燃空气以合理的配比进行充分混合、在炉膛内实现燃烧的部件,包括分体式燃烧机壳体、燃气点火电极、燃烧器芯体、燃烧器接线箱、UV探头等[2]。燃气阀组是为燃烧机体提供稳定压力和流量并能够实现安全关闭手动球阀和压力监测的部件,包括手动球阀、压力表、过滤器、减压阀、单作用气动球阀、燃气压力变送器和点火支路、阀检漏系统、点火燃气阀组(气球阀、调压器、电磁阀)等。点火支路包括单作用气动球阀、手动球阀、燃气管、点火金属软管等。

燃烧器安装应符合下列要求:①严禁在设备及被焊工件表面引燃电弧,试验电流或随意焊接临时支撑物;②燃烧器喷嘴标高±2 mm;③保证角度偏差小于0.5°,四角高度偏差小于10 mm;④燃烧器噪音不应大于75 dB(A);⑤燃烧器振动速度不应大于5 mm/s。

按照燃烧机的运行程序要求,系统进行燃烧控制时按控制原理的功能可划分为:启动条件验证、前扫气、检漏、燃烧阀和风量关到小火位置、建立点火火焰、建立主火火焰、根据负荷信号自动实现空燃比例调节、熄火、后吹扫等。同时,系统具备故障报警和锁定 (停机)保护功能,确保燃烧器的安全稳定运行。

四系列新燃烧器进风管管径与旧燃烧器不一样,现场加工制作“S”型向内280 mm的长度为1 m燃烧风管。管道的安装要符合GB 50236—2011《现场设备、工业管道焊接工程施工规范》要求。

2.2 现场设置PLC控制箱

在现场设置燃烧器系统PLC控制箱,PLC控制箱是现场与仪表DCS信息交换的工具,对燃烧器各部件进行协调控制,以确保燃烧系统安全可靠运行。

现场控制箱切至“远程”时,预热器出口烟气温度由档位控制,炉膛温度及预热器底部温度由稀释风阀自动控制或手动控制。现场控制箱切至“本地”时,预热器出口烟气温度、炉膛温度及预热器底部温度由档位控制。

2.3 始动炉温度计仪表电缆更换为专用电缆

始动炉温度计仪表电缆更换为防爆专用电缆,燃烧器阀组信号接至现场操作箱。另加装1根485通讯电缆专用接收器,将始动炉压力点、温度点、风机阀门开度等信号传输至现场PLC控制箱上,控制箱切至 “远程”可实现仪表DCS上一键启停。

2.4 新增升降温控制程序

新增PLC控制程序,对始动炉炉膛内升温及降温进行控制。始动炉炉膛在进行升降温时可设定初始温度及终点温度,按照PLC程序内保留的温度升降曲线可自行进行调节控制温度的相关参数,例如稀释风机出口阀开度。

2.5 新增仪表通讯点

原有始动炉流量计、仪表压力计、天然气泄漏报警器及电缆保留利旧,相关温度及电缆、燃烧风机、稀释风机阀门电缆利旧。将原电缆接至现场PLC控制柜,再通过485通讯电缆传信号至DCS系统。其他新增阀门及点火信号由现场PLC控制柜内动作,仪表DCS上有状态信号。

3 实施效果

相关硬件设备安装调试完毕,程序自动控制和燃烧器档位调节都引入到DCS系统,实现一键智能操作,其中火力档位分为11档,分别设置好每一档对应的燃气阀、空气阀、稀释风阀位调节开关位信号,实现最佳燃气比。

当现场启动准备工作完毕,现场控制柜切至“远程”控制,仪表室接收到信号后点击DCS上二系列始动炉操作画面中的“远程启动”按钮,以下程序自动运行:

启动燃烧风机、稀释风机,风机运行正常后系统自动将燃烧风调节阀打开至吹扫阀位,进行点火前炉膛吹扫,同时系统将进行燃气阀组的检漏。首先进行燃气总阀的检漏步骤,再进行主燃气阀、放散阀和点火阀检漏,检漏通过进入下一步,检漏未通过则报警锁定燃烧器。

吹扫完成后,燃烧风机风阀自动调小至点火阀位,燃烧器档位位于初始“1”档,启动点火阀和点火器,火焰监视器监测到火焰信号常亮,点火成功。点火成功后可根据系统升温要求逐步调大燃烧器档位。炉膛温度和预热器底部温度均实现自动控制。

利用二系统定修期间,改造升级的始动炉系统圆满地完成催化剂恒温吹扫、系统换气任务。在运行过程中由于天然气先经过预混,燃烧充分热效率高,各档位阀门开度值通过多次试验,获得最佳风气比。燃烧过程中火焰颜色均呈现淡蓝色,燃烧效果好,同时燃烧风机及稀释风机出口风管振动值大幅下降,由超过1 mm降至100 μm以下。而采用程序控制一键式启停,操作便捷稳定可靠,多点安全检测联锁监控确保了安全有效运行。三、四系列始动炉改造成功也为制酸系统始动炉后续改造提供了很好的思路和样板。

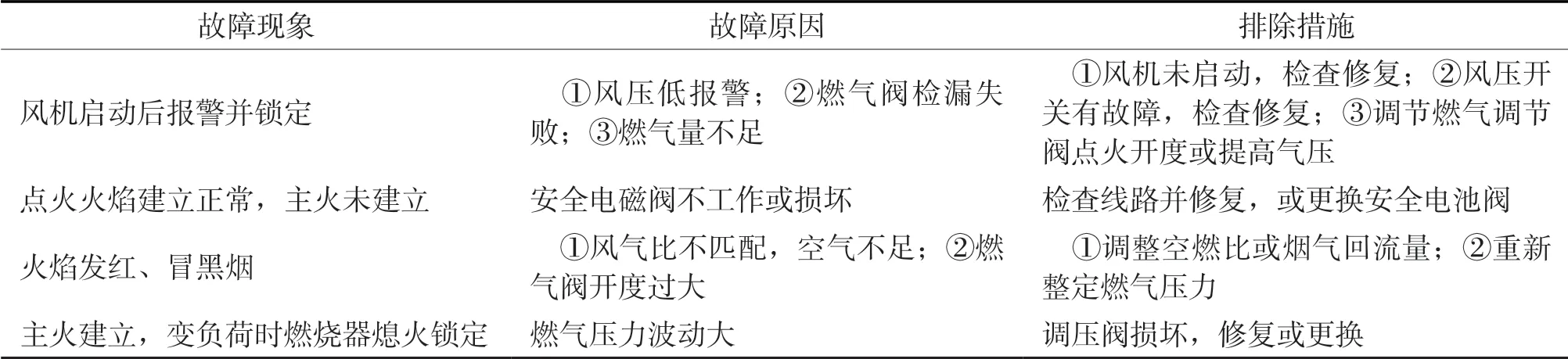

4 燃烧器故障原因分析

燃烧器故障原因分析及排除措施见表1。

表1 燃烧器故障原因分析及排除措施

5 结语

始动炉系统优化改造后,制酸系统长时间停车后人工操作始动炉的工作量大为减少。通过DCS系统调节相关仪表参数,仪表操作工可以腾出时间去关注其他系统参数,对生产稳定运行带来很大帮助。