基于Simufact FormingGP的万向节钟形罩锻造成形有限元分析

2021-12-10BernhardADAMS

王 方, 王 辉, 邓 林, Bernhard ADAMS

(1.合肥工业大学 信息化建设与发展中心,安徽 合肥 230009; 2.奥斯纳布吕克应用科学大学 工程与计算机科学学院,奥斯纳布吕克 49076 德国)

0 引 言

伴随国民经济与制造技术的飞速发展,汽车行业在我国已逐渐成为工业化支柱的重要产业之一[1]。汽车底盘的传动系统主要保证汽车行驶所需的牵引力、车速及其之间的协调变化,以及平衡左、右驱动轮之间的速度差要求等多种功能,是汽车性能好坏的重要环节[2]。万向节作为传动系统中实现变角动力传递的关键零部件,关于其制造成形工艺的研究对于汽车整体性能的提高尤为重要[3]。

本文所研究的万向节钟形罩内部形状较为复杂,工作时6个钢球都参与传力,曲线弧度精密度要求较高,对其力学及物理抗性的要求也很高,因此一般采用锻造成形工艺[4]。精密锻造工艺只需少量加工或不再加工就符合零件要求,是汽车、航天航空等行业中广泛应用的制造工艺之一[5-6]。精锻工艺作为一种近净成形技术,具有省材、节能、降低工时和成本、减少加工工序和设备、提高生产率和产品质量以及环保等特点[7-8]。精锻工艺的数字化程序设计主要以工艺参数为设计变量,以零件形状或物理性能为函数目标,采用有限元算法以实现工艺参数的自动优化[9]。

Simufact是先进的有限元分析材料加工及热处理工艺仿真优化的软件,具有有限元法(finite element method,FEM)和有限体积法(finite volume method,FVM)2种建模求解方法[10-11]。软件自身具有软件三维实体造型功能,同时兼容各种主流的CAD软件[12]。

1 钟形罩成形工艺分析

球笼式等速万向节钟形罩内部由多曲面构成,是汽车动力输出的主要零部件,因此对其力度、硬度、抗疲劳性等特征要求高;又因其内部结构形状较为复杂,反挤压成形工序变形量及变形抗力大,所以加工工艺要求很高。

温锻成形因可用较小吨位的设备进行锻造,可加工复杂形状等优势,而被广泛应用于万向节钟形罩成形工艺。但温锻工艺对加热工艺要求高,且工艺成形力及变形能较大,会导致模具寿命降低;而热锻不仅与温锻成形一样可以得到高尺寸精度的锻件,而且对模具损耗小,加上选择锻坯材料自身特性等因素,综合分析热锻可能降低加工成本。为提高钟形罩成形工艺的精度,得到更好的力学及抗疲劳性能,使钟形罩具有承载能力强、磨损小、寿命长等特点,在适应市场需求、降低加工成本的同时得到质量优等的产品,因此本研究采用热精密模锻。

钟形罩成形工艺一般由正向挤压、墩粗压头、反向挤压、冷精整4个步骤组成,本研究主要着眼于前3步热成形部分,其工艺过程如图1所示。图1a所示为CAD制图软件CATIA绘制的锻压机锻造过程,图1b所示为锻件加工过程。

图1 万向节钟形罩热精密模锻成形工艺

钟形罩热精锻成形主要分为3个阶段:① 通过冲头作用将直径为42 mm、长度为81 mm的Ck67弹簧钢锻坯正向挤压,挤出部分直径30 mm;② 墩粗压头,将正挤压成形件上端粗头部分墩粗至直径63 mm,同时压头,为反挤压成形准备坯料;③ 反挤压成形。

设定未指定型号的锻压机作为仿真模拟工作环境,通过有限元分析软件得出模拟成形过程的锻造温度场、所需锻压力、等效应力以及等效应变的分布规律。

2 有限元仿真数字化精锻程序设计

有限元仿真数字化精锻成形技术是新材料、模具、计算机以及精密测量技术结合传统成形工艺方法的综合性技术平台,程序设计思路基于有限元仿真模拟技术。

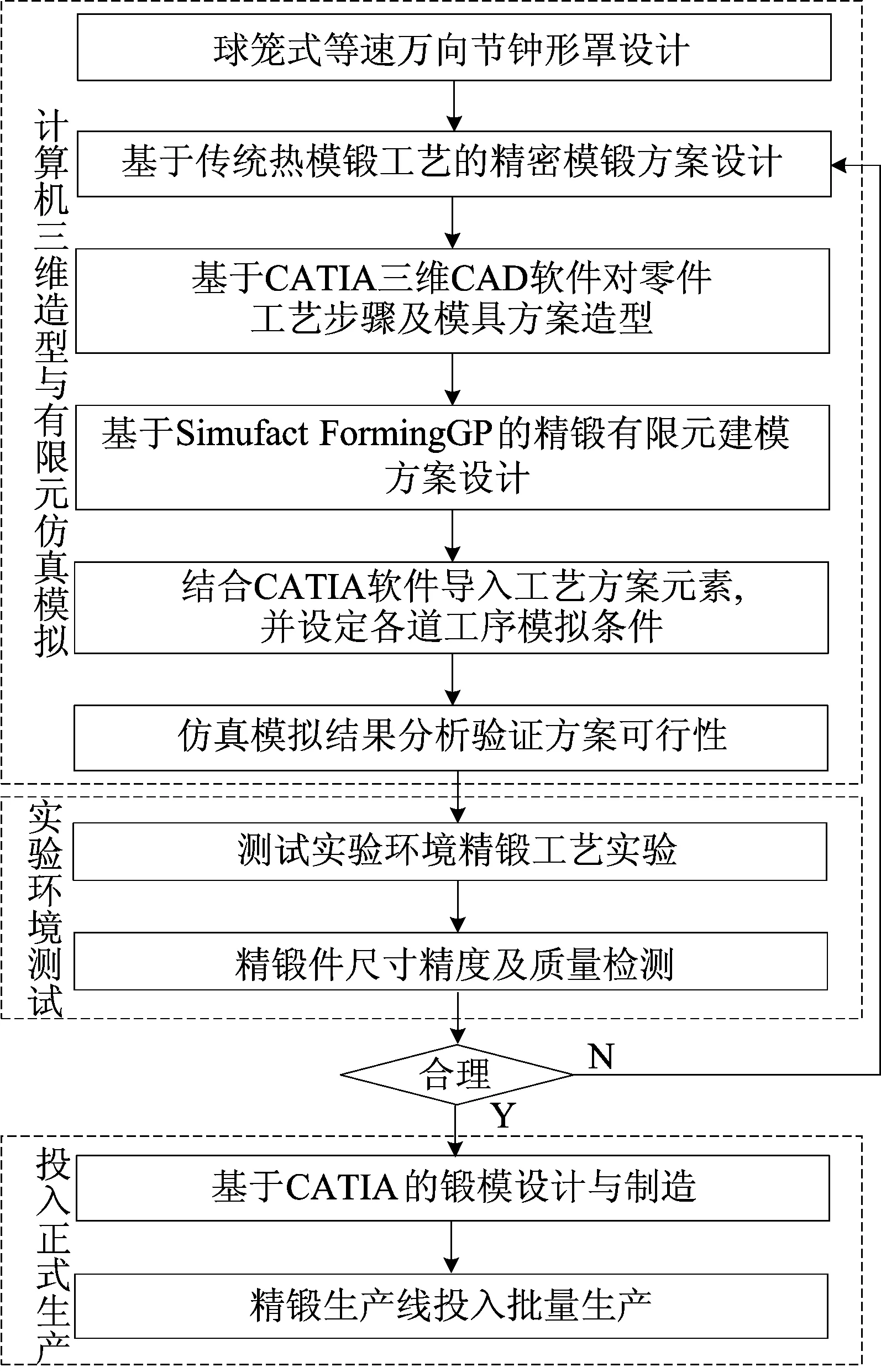

采用数字化精锻成形技术正向模拟思路,分析钟形罩热精密模锻成形工艺,设计相应的程序框图,如图2所示。

图2 有限元仿真数字化精锻正向模拟程序框图

程序框图主要由计算机三维造型与仿真模拟、实验环境测试及投入正式生产3个部分组成。利用计算机三维造型软件以及有限元仿真模拟软件,快速有效地设计出图1b所示的钟形罩零件及模具形状。

采用Simufact FormingGP软件结合工艺方案与真实环境构建仿真模拟模型,依据仿真数据分析方案可行性,结合仿真模拟数据,在真实环境下测试得出万向节精锻样品,根据样品的尺寸精度及质量检测反馈验证精锻工艺的合理性,并验证精锻工艺过程中锻件成形以及模具寿命受损等问题,从而快速有效地找到优化方案。通过反复模拟与实验验证,最终得到最优方案并投入实际生产。

3 有限元建模

3.1 建模基本参数设置

在Simufact FormingGP软件中将冲头及模具定义为可传热刚性体,默认材料为H13模具钢,并设定其初始温度为200 ℃。由Simufact FormingGP传热接触参数数据库设置热锻冲头与环境间接触换热系数为30 W/(m2·K)。传热工艺环境设置为热成形工艺,并设定测试环境温度为室温25 ℃,系统自动定义热锻工艺下表面传热系数为0.35。参考真实实验环境所用螺旋压力机,设置三级热精锻成形的正向、反向挤压速度为600 mm/s,锻压速度为250 mm/s。钟形罩锻坯选用Ck67弹簧钢,其有效热锻温度范围为700~1 000 ℃,设置锻坯为塑性体,始锻温度为950 ℃,摩擦系数为0.2。Ck67弹簧钢的物理及力学性能参数见表1所列。

表1 Ck67弹簧钢性能参数

3.2 仿真模拟工序建模

在Simufact FormingGP中建立三级热精密模锻工艺过程的有限元仿真模型。因为正向挤压和墩粗压头工序坯料及得到的工件为规则圆柱体,可以在软件中简单使用2D中心轴对称建模分析方式,设置对应的模具、冲头以及边界条件。而反向挤压工序得到的钟形罩内部结构复杂,但仍具有对称性,所以结合CATIA制图软件导入反挤压工序冲头模型3D建模,依据工件对称性选取1/12作为最小建模单元,以大幅减少有限元划分网格工作量,优化计算效率,快速有效地得到计算结果。

对模拟的锻坯进行网格划分,得到正向挤压、墩粗压头以及反向挤压工序的网格划分数,分别为752 、1 100、4 096个网格。

4 有限元仿真结果分析

4.1 仿真模拟数值结果分析

依据球笼式等速万向节钟形罩的热精密模锻成形工艺,建立有限元仿真模型,使用Simufact FormingGP有限元分析软件对所建立的模型设置相关工序参数,并进行有限元仿真模拟,得出下文的模拟分析结果。

万向节钟形罩三级热精锻各工序的锻压力随冲头下压成形,各级工序所需的锻压力随着级数的增加而增大。

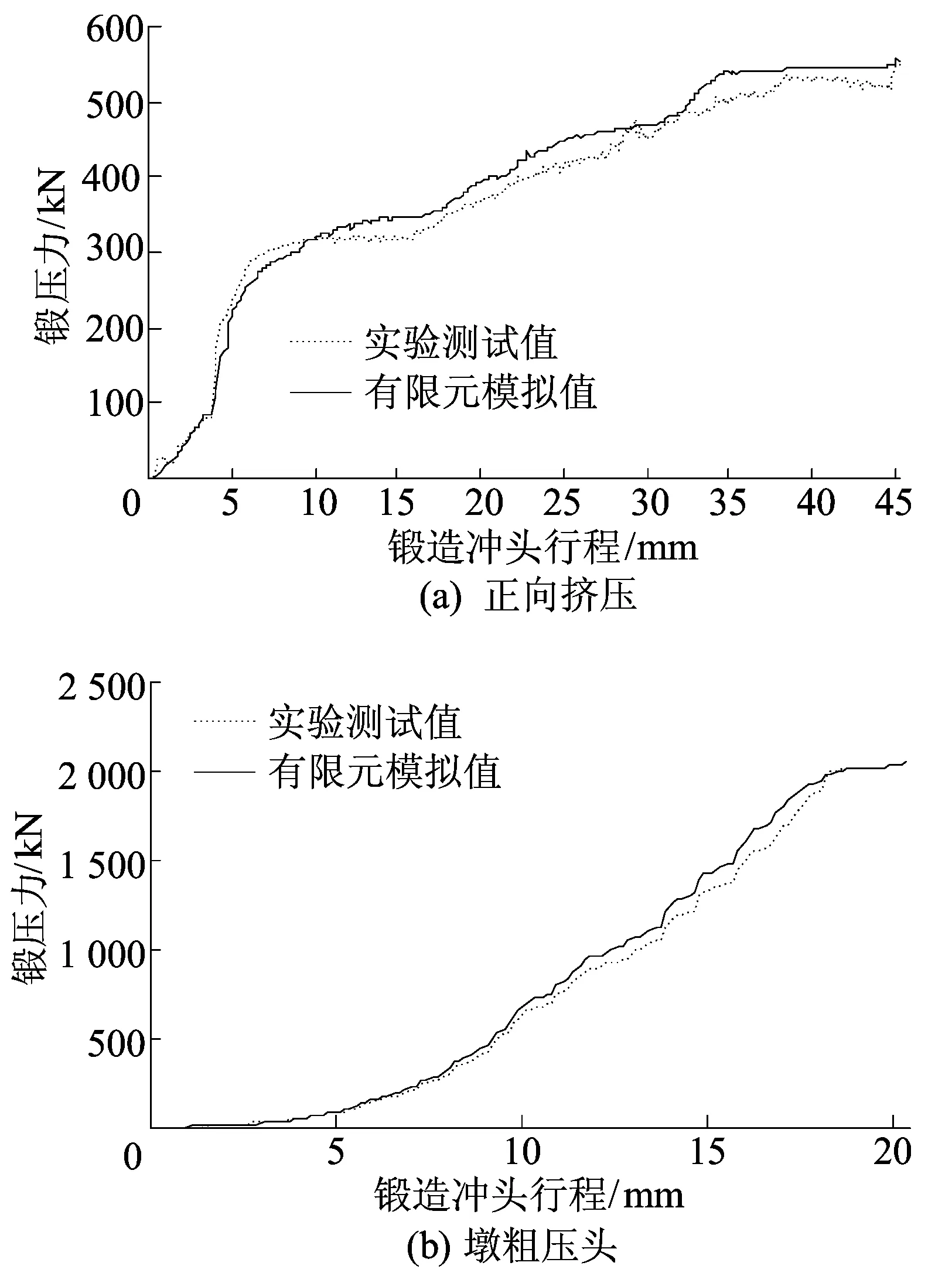

各工序锻压力分布如图3所示。

由图3的模拟结果可得,正向挤压工序所需的最大锻压力为550 kN,墩粗压头工序所需的最大锻压力为2 045 kN,反向挤压工序所需的最大锻压力为591 kN。

上述锻压力参数分析可以作为优化锻压机型号选取的重要依据。

图3 万向节钟形罩热精密模锻锻造压力分布

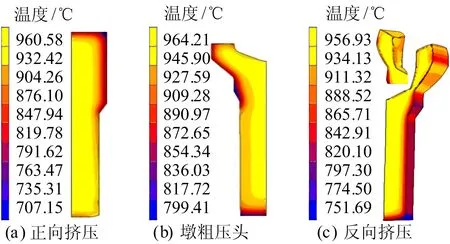

万向节钟形罩热精密模锻工艺仿真模拟得到的温度场、等效应力以及等效应变的参数分布情况如图4~图6所示。

图4所示为工艺仿真过程中的温度场分布。从图4可以看出:正向挤压工序加工过程中锻坯中心锻压温度最高为960.58 ℃,最低温度产生在锻坯大头顶部外缘表面;墩粗压头过程中,最低温度为799.41 ℃,产生在锻件小头底部及过渡圆角部位;反挤压工序锻件中心锻压温度最高达到956.93 ℃,而锻件表面外部过渡圆角处温度则降低到750 ℃左右。锻造过程中,锻件中心最高温度比初始温度略高,一方面是由于锻压成形区域锻坯变形量大,摩擦产生热量较高进而导致锻件局部温度升高;另一方面是模具与锻坯间热量交换所导致。

图5所示为工艺仿真过程中的等效应力分布。由图5可知,随着热精锻各工序的进行,每一次冲头锻压的过程中锻坯等效应力均逐渐增大,其影响分布区域也随之扩大。正向挤压工序的最大等效应力为232.53 MPa,主要集中分布在锻坯大头顶部外缘;墩粗压头工序的最大等效应力为199.44 MPa,主要作用于大头与小头过渡部位外缘的圆角处;正向挤压过程中反向挤压工序的最大等效应力为167.67 MPa,主要分布在小头底部外缘以及大头至小头中间过渡部分的圆角处。等效应力集中区域与锻造温度场分布情况基本一致。其中,墩粗压头工序虽然锻件变形量小,且等效应力集中区域较小,主要集中分布在锻件过渡曲面部位的过渡圆角处,但所需锻压力及等效应力参数均为最大,顶部受挤压力大且成形难,易在顶部大圆环表面以及过渡圆角处形成缺陷。

图4 万向节钟形罩热精密模锻工艺仿真温度场分布

图5 万向节钟形罩热精密模锻工艺仿真等效应力分布

图6 万向节钟形罩热精密模锻工艺仿真等效应变分布

图6为工艺仿真过程中的等效应变分布。从图6可以看出,每道工序过程中锻坯总体等效应变的分布及各部位的最大值。伴随热精锻变形过程的进行,锻坯的局部应变逐渐增大,极少部位等效应变增至2.0以上,但整体应变分布及大小都在可允许的范围之内。正向挤压工序的等效应变主要分布在挤出成形部分,分布情况较均匀;墩粗压头工序仅大头墩粗部分产生应变,最大应变发生在压头中心点;反向挤压工序成形挤出壁部分等效应变较大,其中钢球沟槽最底端应变最大,中心点处等效应变已达到2.29,但由于分布范围极小,且不排除与有限元网格划分在曲面产生畸变有关,因此可以忽略此处等效应变的剧烈变化。

4.2 精锻工艺实验与精度质量检测

实验用材料为Ck67弹簧钢,坯料采用容积为41 L、最高加热温度为1 280 ℃的16 kW电动箱式炉加热至950 ℃。精锻加工后,工件加热区域在没有空气进入的情况下冷却至小于600 ℃,因此成形后的二次收缩对尺寸影响不大。

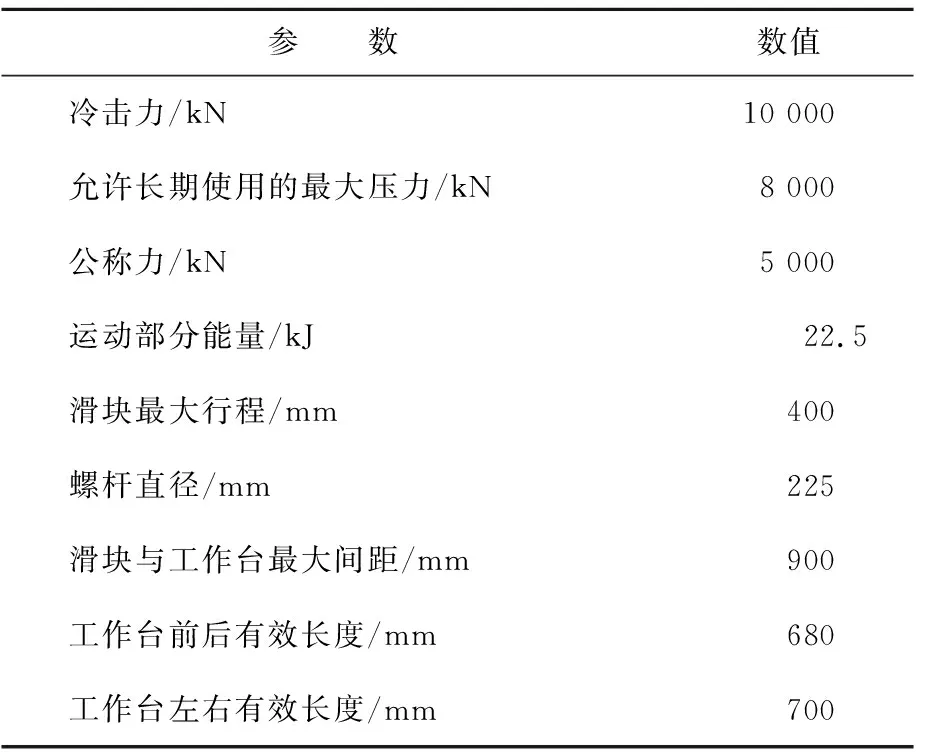

实验采用PSS225直驱式电动螺旋压力机,其基本参数见表2所列。

表2 PSS225直驱式电动螺旋压力机基本参数

根据有限元分析软件得出的结论,结合实际环境模拟实验。

依据温度和材料考虑锻件的冷却收缩量,对热锻模具及冲头尺寸做相应扩张。在950 ℃热锻情况下,Ck67弹簧钢热膨胀系数约为1.3×105/℃,考虑其0.75%的收缩量设计模具,得到的钟形罩样品如图7所示。

图7 真实环境模拟成形

通过计算机测量系统得到锻造压力,与有限元仿真情况进行对比,结果如图8所示。

从图8可以看出,实验环境下锻造压力曲线与有限元模拟结果参数数值虽有不同,但总体趋势基本一致,且数值误差基本在8%范围以内,数值趋势呈略大于模拟值状态。造成这种情况的主要原因可能是有限元分析中未充分考虑锻坯与环境接触时间,或仿真模拟设置冲头与坯料定位与实验环境有差别导致。

图8 各工序锻造压力模拟与实验结果对比

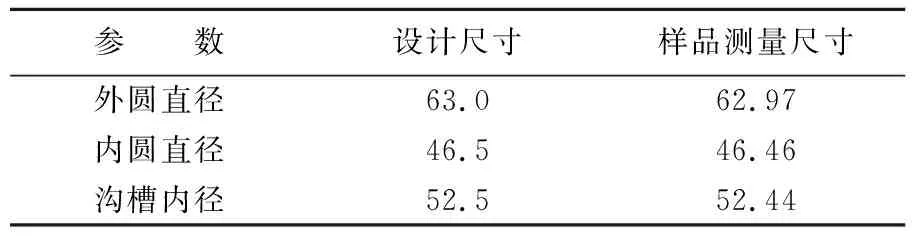

钟形罩6个钢球沟槽是重要接触面,其尺寸对钟形罩成形质量影响至关重要,因此重点测量样品沟槽内径以及钟形罩内外圆直径尺寸。

样品尺寸测量值与设计尺寸参数值的对比见表3所列。

表3 样品尺寸与设计尺寸的对比 单位:mm

测试样品显示,钟形罩尺寸基本达到热锻工艺要求,与模拟仿真结果基本吻合,表面无明显缩松或缩孔缺陷,无明显飞边。

5 结 论

本文采用数字化精锻成形技术正向模拟成形工艺程序框图,并结合Simufact FormingGP有限元仿真软件,对 Ck67弹簧钢球笼式等速万向节钟形罩的热精密模锻过程进行了模拟分析。通过对有限元建模仿真模拟结果与实际实验环境测试所得零件样品的对比,实现了直观地观察并分析钟形罩热模锻成形工艺的成形过程,缩短工艺设计时间,降低设计成本。

钟形罩热模锻仿真模型也为后续深入研究锻坯预热工艺提供了分析依据,如锻压力与锻压温度场分布情况对锻件表面碳化的影响以及等效应力、等效应变的分布对锻件热锻工艺冷却收缩率的影响,从而进一步改善锻件表面氧化及脱碳等问题。

针对钟形罩热精密模锻成形工艺的研究仍然还有很多探索工作,如锻压工艺参数分析、冲头及模具寿命分析、对仿真模型以及真实环境的工艺细节优化等,通过仿真模拟预先发现成形工艺缺陷的发生部位与形成原因,增加工艺的可靠性,以达到减少实验周期和实验经费、降低设计成本的目的。