电动汽车电池加温系统及控制建模与仿真

2021-12-10夏应琪姚明尧杜如海

朱 波,夏应琪,姚明尧,杜如海

(合肥工业大学汽车工程技术研究院,安徽 合肥 230041)

1 引言

纯电动汽车是新能源汽车未来发展的主要方向之一,当前主要困扰纯电动汽车向市场推广的一大原因是冬季电池性能衰减。锂离子电池在低温环境下会出现电压降低,内阻升高的表现,导致其效率下降,实际容量降低[1]。因此,对低温电池组进行加温是纯电动汽车热管理系统的重要功能。

对电池组进行加温需要额外消耗大量的电能,因此较的高效率和精确的控制是电池加温系统的设计重点。电池组的加热手段主要有自身能量加热和外部能量加热,当前许多研究提出的方案采用了外部加热,以便于进行集成热管理,减少加热时的能量消耗[2,3]。电机废热被普遍利用到集成热管理的设计中,用来作为辅助热源节省能耗[4,5]。由于在电池加热系统控制中涉及到时滞控制的问题,电池温度通常具有缓变量的特点,传统PID等控制策略不能很好解决大时滞问题[6],导致电池过度加热,浪费能量;电池工作时,自发热和热量散失速率变化频繁,这对电池加热控制的动态控制性能也提出了要求。预测控制因为其具有每个采样时刻预测系统未来动态及滚动优化的特性[7],被认为是解决上述控制问题的有效手段。

为了研究集成热管理方案和控制策略对电池加热系统的性能和能耗的影响,本研究针对一种包含PTC(positive temperature coefficient)水暖加热器和电机-电池冷液换热器的电池液流加热系统进行了建模,并为加热元件PTC水暖加热器设计了一种线性时变的模型预测控制器,通过仿真分析,验证了该系统的加热性能以及节能优势。

2 电池液流加温系统模型结构及原理

2.1 加温系统结构

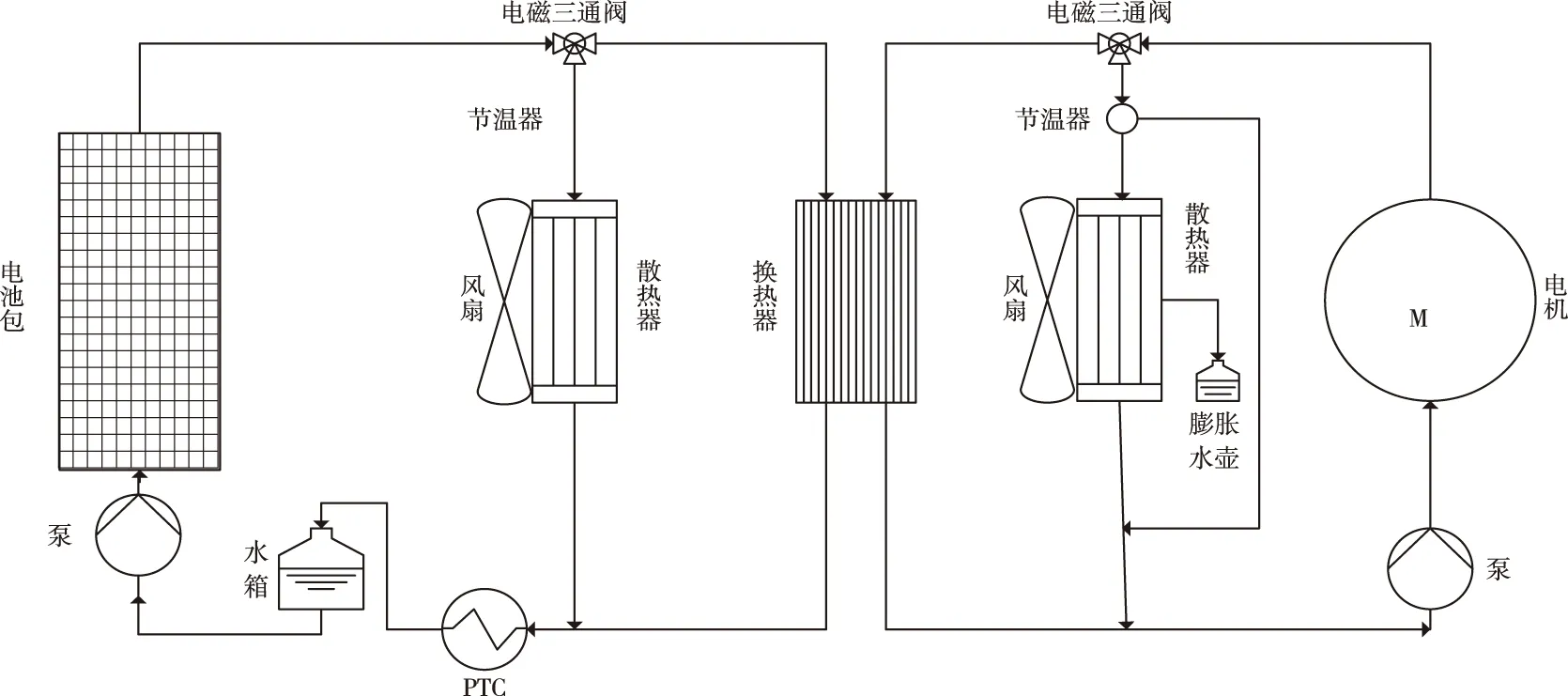

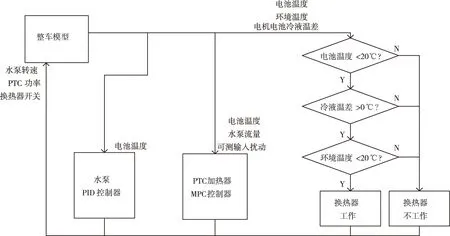

本研究对图1所示的一种包含电池与电机冷却液换热的集成热管理系统的加热回路进行了仿真建模,模型的参数输入来源于基于某品牌纯电动汽车动力电池组改装的液流热管理系统。该电池组的192个单体分为24个模组,水冷板布置在模组的底部,水冷板内部包含水道,用来流通冷却液。其加热循环工作时,电池侧三通阀调节冷液流向换热器,50%乙二醇冷却液流经换热器和PTC加热器后由水泵泵动流入水冷板,对电池进行加温。

图1 包含电机-电池换热器的热管理系统结构图

2.2 加温系统传热原理

为了简化模型,减少计算量,提出了如下假设:1)由于电池模组上表面与侧表面与电池组内空气的换热量远小于其下表面与水冷板的换热量,因此仅考虑模组与水冷板的热交换,其余五个面视为绝热;2)本研究主要针对该系统对电池组整体的加热效果,因此不考虑温度均一性差异,将整个电池组视为一个温度均匀的质量块;3)电池组外的管路及其余部件视为与外界环境绝热;4)电池组钣金壳体热量散失热阻远小于其与水冷板间热阻,因此可视为温度约等于环境温度。由此,系统的传热可概括为下图几个部分。

图2 电池加温系统传热流程

根据上述条件,描述电池温度变化的微分方程可写为

(1)

其中CB是电池组热容,TB是电池温度,TP是水冷板温度,RB是电池组与水冷板之间的热阻,QB是电池组工作时的发热功率。QB约等于电池的焦耳热,通过如下公式计算[8]

QB=I2R

(2)

其中I是电池输出电流,R是电池内阻。

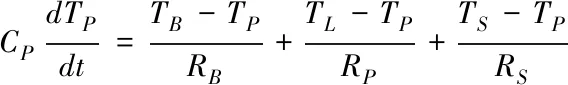

描述水冷板温度变化的微分方程可写为

(3)

其中CP是水冷板水冷板热容,TL是冷液温度,TS是电池组钣金壳温度,RS为水冷板与钣金壳之间的热阻,RP为水冷板与其内部水道内冷液之间的热阻。

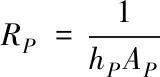

RP通过如下公式计算

(4)

其中hP为水冷板与冷液间的传热系数,AP为换热面积。

hP与冷液在水冷板水道中的努塞尔数Nu、雷诺数Re和普朗特数Pr有关,通过如下公式计算

(5)

Nu=0.023Re0.8Pr0.3

(6)

(7)

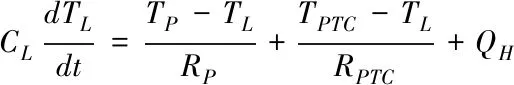

描述冷液温度变化的微分方程可写为

(8)

其中CL为冷液热容,TPTC为PTC加热元件温度,RPTC为冷液与PTC加热元件之间的热阻,QH为换热器的传热功率。将上其中DP与AP替换为PTC的当量直径DPTC和换热面积APTC可计算得到RPTC。QH可由以下一组方程求得

(9)

(10)

其中,CH是换热器的热容,TH为换热器的温度,RH和RM分别是换热器与电池侧和电机侧冷液的热阻,TM为电机冷液温度。

描述PTC加热元件温度变化的微分方程可写为

(11)

其中,CPTC为PTC加热元件的热容,QPTC为PTC发热功率。

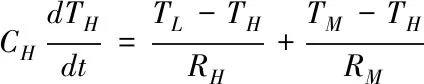

表1和图3、图4给出了主要的建模参数情况,其中,电池单体的内阻和开路电压是受温度和SOC影响的。

表1 建模主要参数输入

图3 电池单体开路电压

图4 电池单体内阻

3 电池液流加温系统控制策略设计

3.1 整体控制策略

锂离子电池最佳工作温度范围通常不低于20℃[9],将系统的控制目标温度定位20℃,控制策略设计如图5换热器电机侧的冷液流量受一个开关阀控制,该开关阀被设定为当电池有加热需求且电机有足够废热能够利用时开启,即当电池温度和环境温度均低于20度,且电机冷却液温度高于电池冷却液温度时,阀门开启,电机冷液与电池冷液换热,否则阀门关闭,换热器不工作。电池水泵转速为PID控制,具体整定过程并非本文重点,在此不做赘述。

图5 电池加温系统控制流程

3.2 MPC控制器设计

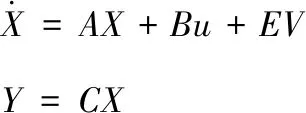

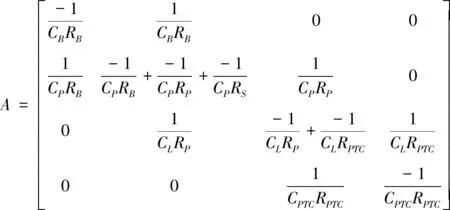

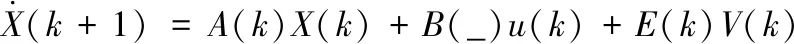

PTC加热功率通过一个线性时变的MPC控制器来控制。将上述式(1)(3)(8)(11)联立,并写成状态空间方程的形式

(12)

其中V是可测的输入扰动。

(13)

将上式离散化可得

Y(k)=C(k)X(k)

(14)

构建如下软约束优化目标函数

ymin≤yk≤ymax

umin≤uk≤umax

Δumin≤Δuk≤Δumax

(15)

其中,NP和NC分别是预测时域和控制时域,WY和Wu分别是温度误差和控制量的权重矩阵,r是设定的目标温度。该目标函数的第一项决定了温度控制的效果,保证温度控制的精确性,第二项决定了控制量的大小,保证系统的经济性。对yk的约束是为了防止电池超过其安全工作温度范围,对uk的约束是为了设定PTC加热器的工作功率范围,对Δuk的约束是未了避免PTC频繁启停或功率突变。该MPC控制器的工作过程如下:1)MPC控制器读取电池发热功率、环境温度、换热器热交换功率、水泵流量参数,不断更新状态空间模型输入到线性MPC控制器中;2)控制器求解出预测时域NP内的控制增量序列;3)在控制时域NC内,将控制增量序列的首个元素与上一时刻的控制量相加,得到这一时刻的实际控制量并输出到系统;4)MPC控制器根据新的状态量,求解下一时刻预测时域NP内的控制增量序列,再得到新的控制量,由此循环实现控制。

4 仿真与实验结果分析

进行仿真研究来分析上述理论推导和控制策略设计的有效性。仿真采用了最新的CLTC-P中国乘用车行驶工况,共行驶三个工况循环,大约行驶43.8km。仿真采用AMESim与MATLAB Simulink联合仿真的方法,在AMESim软件中搭建了整车工况模型和电池、电机等的电气、传热模型,并将所需的数据通过CoSim接口传输给Simulink;在Simulink中进行了控制策略的建模,MPC控制器模型读取CoSim接口的数据,利用S-Function模块生成不断更新的状态空间并输入到Adaptive MPC模块进行控制计算,将控制量再传输回AMESim的整车模型。

图6 CLTC-P中国乘用车行驶工况

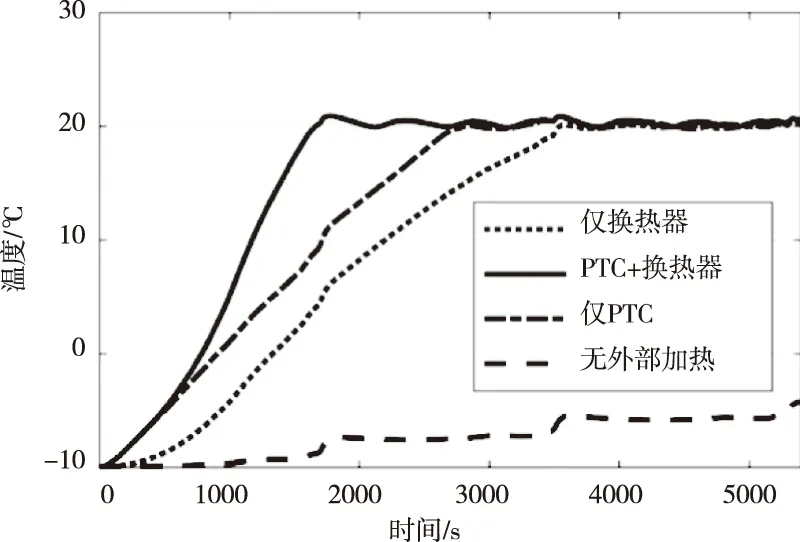

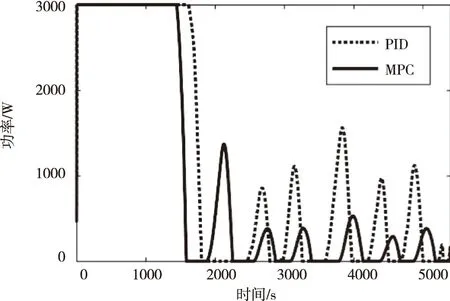

仿真结果分析如下:图7展示了PTC加热器和换热器工作与否对电池温升速率的影响,可见电池在无外部加热的情况下,仅靠自身工作时的发热不足以达到适宜的工作温度,而仅靠换热器提供的电机废热,电池升温较慢,PTC加热器和换热器同时工作时电池温升最快。图8对比换热器工作和不工作时,PTC加热器的加热功率曲线,可以发现换热器工作的系统,PTC工作时间较少,当电池达到设定温度后,换热器提供的电机废热能有效地保持电池热量,减少PTC工作时间和消耗的电能。

图7 PTC与换热器对电池温升的影响

图8 换热器对PTC消耗功率的影响

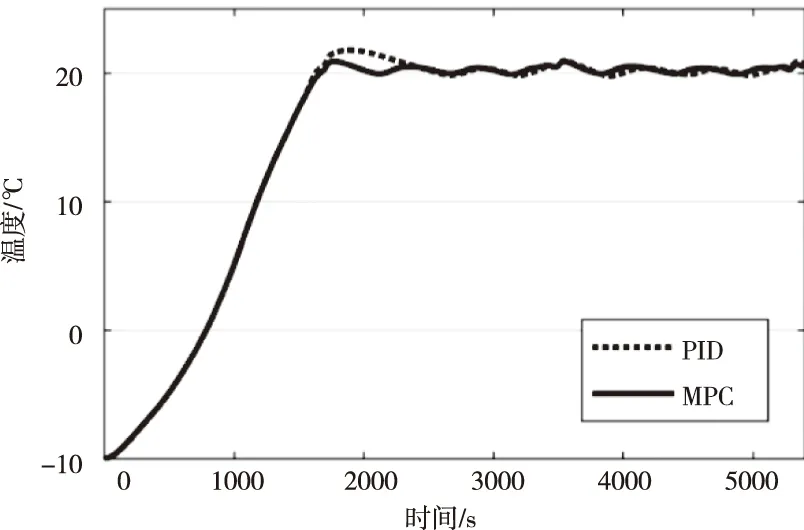

图9展示了分别用MPC控制器和PID控制器控制PTC加热器时电池的温升曲线。采用MPC控制PTC的系统比采用PID控制PTC的系统电池温度超调量有所减少,尤其出现在电池第一次达到设定温度20度时。图10展示了电池温度第一次达到20℃时的温度曲线局部细节。图11展示了PTC加热器的功率曲线,可见MPC控制器通过预测未来的温升情况,比PID控制器提前降低了PTC的发热功率,避免了过度加热造成超调。

图9 不同控制策略电池温升仿真对比

图10 电池温度第一次达到20℃的曲线

图11 不同控制策略PTC功率仿真对比

表2对不同控制策略下PTC的能耗进行了分析,对比PTC在3个工况循环中消耗的总能量可以发现,采用MPC控制器比采用PID控制器,PTC耗电量节省了13%。

表2 不同控制策略PTC能耗比较

5 结论

本文对一种包含PTC加热器和换热器的电池加温系统进行了传热原理推导和建模,

并为其设计了控制策略。通过仿真和实验研究分析得出:1)包含换热器的电池加温系统在加温速率和能耗方面都优于不包含换热器的系统,且本文设计的控制策略能够发挥换热器的性能优势;2)PTC加热器的MPC控制器相比传统PID控制器,具有控制精确,能耗低的优势,在解决电池温度控制时滞问题方面优于传统PID控制器。由此证明本文研究纯电动汽车电池加温系统的结构方案和控制策略设计在节约能耗和提升控制精度方面是有效的。