海上风电制氢技术经济性对比分析

2021-12-09田甜李怡雪黄磊舒杰

田甜, 李怡雪,黄磊,舒杰

(1.中国科学院可再生能源重点实验室(中国科学院广州能源研究所),广州市 510640;2.中国科学院大学,北京市 100049)

0 引 言

海上风电由于其风力资源丰富、不占用土地资源、距离负荷中心较近[1]等优势,近年来成为风电领域的重要发展方向。但风电具有很强的随机性、间歇性[2]、反调峰等特性,大规模并网会影响电力系统的正常运行,导致严重弃风现象的发生[3]。风电耦合制氢是解决上述问题的有效手段之一[3-5]。氢能作为能源转型的重要组成部分,具有多种应用,如作为能量存储介质、运输燃料和发电燃料等。

对海上风电进行消纳,可以将风电通过高压直流或交流输电方式传输上岸制氢,也可利用海上平台制氢并通过管道输氢或船舶运氢上岸。国外在海上风电并网岸上制氢方面的研究比较成熟。文献[5]提出了一种海上风电场与岸上制氢管理系统协调控制方案,以减少风电变化的不利影响。文献[6]对海上风电通过高压直流并网在岸上制氢的经济性进行了分析。国内针对海上风电并网研究较为成熟[1, 7-9],在陆上风电制氢方面也有相关研究项目及示范项目。国家电网有限公司于2009年开展了风光电结合海水制氢技术研究。中国节能环保集团有限公司、河北建设投资集团有限责任公司、国家电力投资集团有限公司和国家能源投资集团有限责任公司从2014年开始,陆续启动风电制氢项目。近几年国内外陆续建成多个海上风电示范项目。

已有研究表明,海上风电通过交流海缆并网岸上制氢存在交流损耗及影响电网稳定性问题。为解决这个问题,近年来,国外学者开始研究海上平台风电制氢并对比研究氢气不同运输方式的经济性。文献[10]对比研究海上风电岸上制氢和海上平台制氢2种技术方案的经济性。其中海上平台制氢技术中氢气以气态、液态、氨气和液态有机氢载体4种形式,通过海底天然气管道和船舶运输上岸。文献[11]对比了海上风电通过氢气运输上岸和通过电力传输上岸2种方式,并给出了通过氢气运输上岸比电力运输上岸更经济情况下的电价。

我国目前没有针对海上平台制氢并通过管道或船舶将氢气运输上岸的研究及示范项目,且国内海底天然气管道不普及,海上设备相比于陆上设备具有较高的安装、运行和维护成本。因此,目前缺乏国内海上平台制氢及船舶运氢、海上平台制氢及管道输氢和海上风电岸上制氢3种风电消纳方案的经济性分析。

针对以上问题,本文建立海上风电岸上制氢、海上平台制氢及管道输氢和海上平台制氢及船舶运氢3种海上风电消纳的技术方案;并以某300 MW海上风电场为例,采用经济评价方法对3种技术方案进行对比分析。

1 海上风力发电制氢技术方案

海上风电岸上制氢技术通过海底电缆将海上风电传输上岸,在岸上制氢。海底电缆有高压交流和高压直流2种。其中高压交流技术成熟,结构简单,成本低,但存在谐振、在线损耗比高压直流大等问题,且需要静态及动态无功补偿装置;高压直流控制灵活,输送距离不受限制,可工作在无源逆变状态,但换流设备造价较高,体积与质量较大[11]。

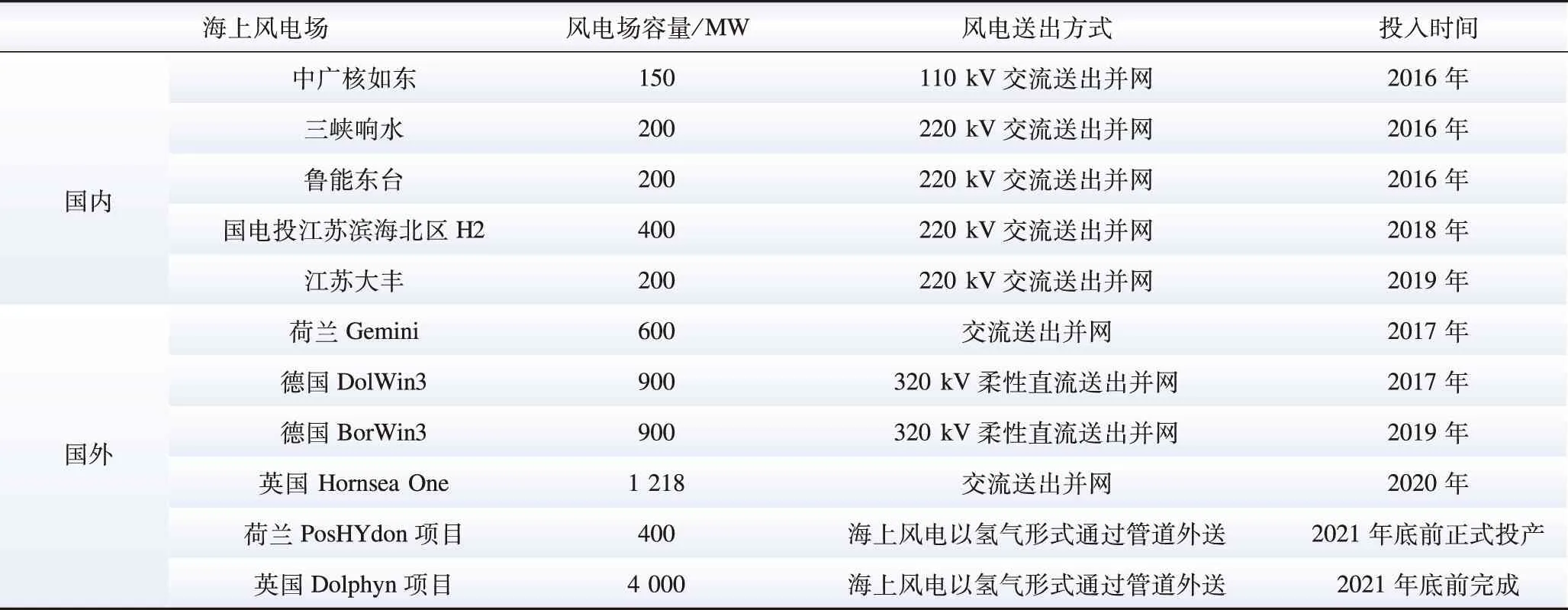

海上平台制氢技术利用海上平台就地制氢,再通过管道或船舶将氢气输送至陆地。和海上风电岸上制氢技术相比,海上平台制氢可以减少对输电网络的依赖,降低电力传输损耗和海底电缆的投资成本。表1列举了近5年国内外海上风电示范项目。关于大规模海上风电制氢平台,文献[12]针对多用途海上平台进行研究,以适应不同的应用需求。对海上电解槽的安置,英国Dolphyn项目计划在英国北海开发一个4 GW的漂浮式风电场,在每台风机上安装一个制氢子单元,制氢所需的整套系统集成到浮式风机平台上[13]。基于Q13a平台的荷兰PosHYdon项目,将完全电气化的油气平台Q13a改造为制氢平台,所需集装箱式的制氢设备由于体积很小,可以放置在绝大多数海上平台。这里讨论的海上平台制氢方案基于现有海上升压站平台,将海上升压站作为制氢单元的海上支撑平台。

目前氢气主要以压缩气态或低温液态储运[14]。对于以压缩气态储运的氢气,可以用管网或采用高压容器通过车、船舶等运输工具进行输送。管网输送一般适用于用量大的场合,而车、船舶运输适用于用量小、用户比较分散的场合。对于以低温液态储运的液氢,输运方法一般采用车船输送,目前仅国外少量使用,国内没有专门用于液氢运输的船舶。因此,这里主要围绕氢气的运输方式,对船舶与管道2种运输方式进行讨论。

1.1 海上风电岸上制氢技术方案

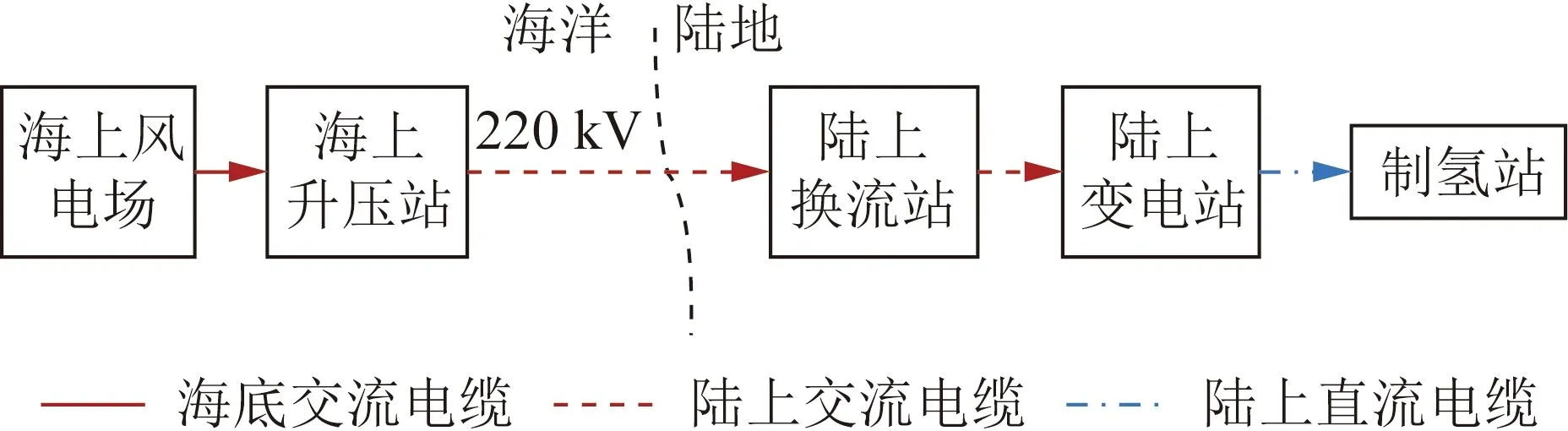

海上风电经交流输电岸上制氢系统拓扑结构如图1所示。海上风电经交流输电岸上制氢系统主要由海上风电场、海上升压站、陆上变电站、陆上换流站、制氢站和交流电缆组成。海上风机输出的交流电,经海上升压站汇流升压后由交流海底电缆输送至陆上换流站,然后将交流电转换成直流电,再经由变电站将电能传输给岸上制氢站进行制氢。

表1 近5年国内外海上风电示范项目Table 1 Summary of offshore wind power demonstration projects in the world in recent 5 years

图1 海上风电经交流输电岸上制氢系统拓扑Fig.1 Topology of on-shore hydrogen production system for offshore wind power via AC transmission

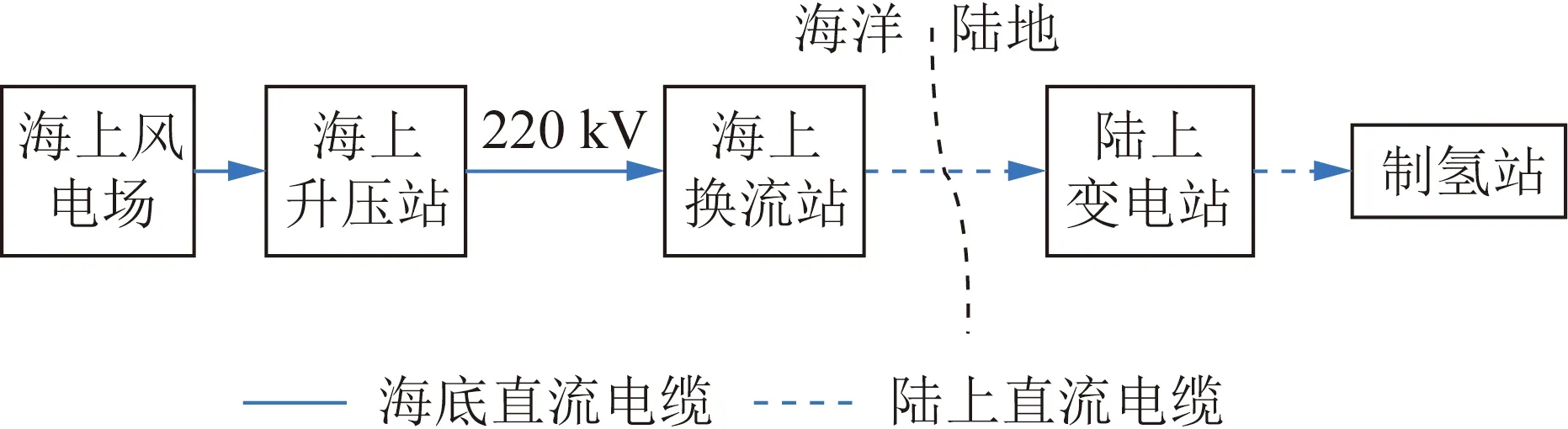

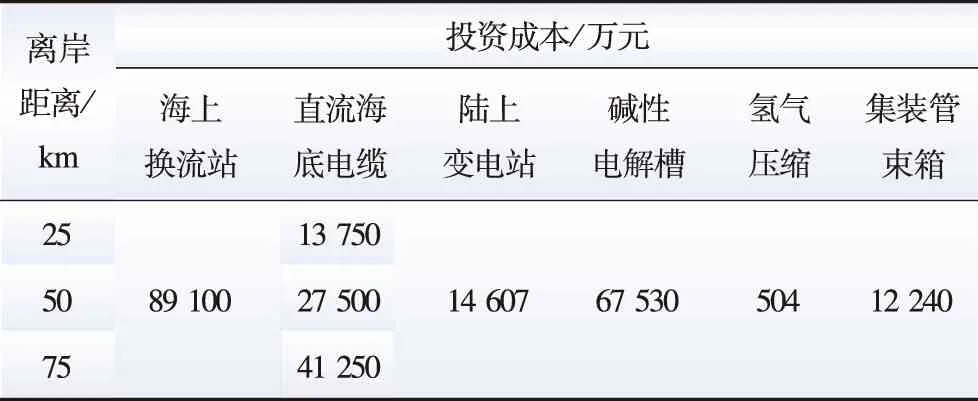

海上风电经直流输电岸上制氢系统拓扑结构如图2所示。海上风电经直流输电岸上制氢系统主要由海上风电场、海上升压站、海上换流站、陆上变电站、制氢站和直流电缆组成。海上风机输出交流电,经海上升压站汇流升压后由海底电缆输送至海上换流站,然后由海上换流站转换成直流电后再通过直流海底电缆将电能输送至陆上变电站,最后输送给制氢站进行制氢。海上风电经直流输电岸上制氢系统与海上风电经交流输电岸上制氢系统相比,主要差异是经直流输电岸上制氢系统需要海上换流站。

图2 海上风电经直流输电岸上制氢系统拓扑Fig.2 Topology of on-shore hydrogen production system for offshore wind power via DC transmission

海上风电经交流和直流输电岸上制氢系统中海上换流站电压为经过海上升压站汇流升压后的电压,为220 kV;海上平台制氢及船舶运氢系统和海上平台制氢及管道输氢系统中海上换流站电压为海上风电场输出的电压,为33 kV。根据文献[15-16]中不同电压等级换流站单位投资成本,这里220 kV电压等级换流站成本按比33 kV电压等级换流站成本高10%估算。

1.2 海上平台制氢及船舶运氢技术方案

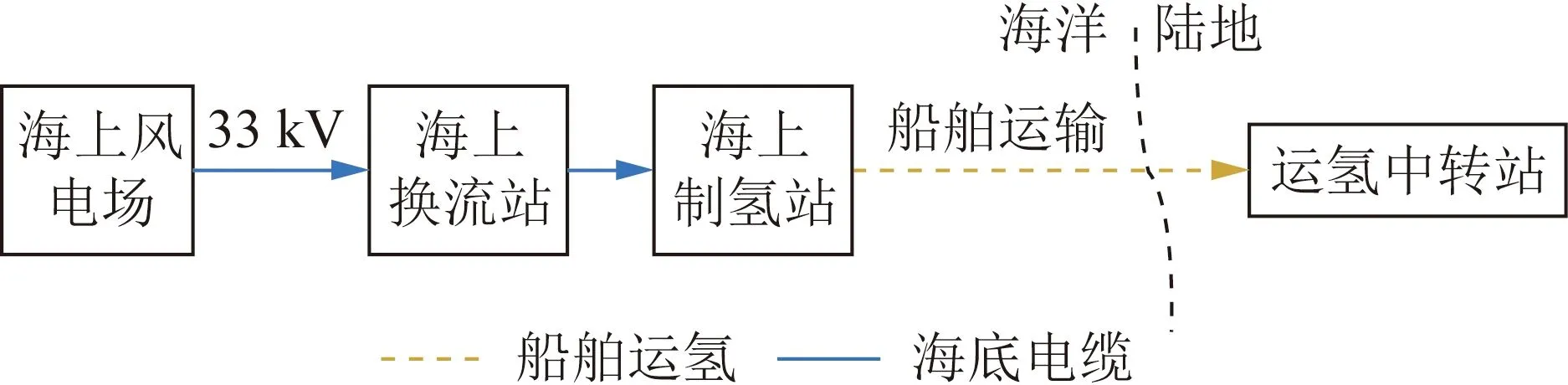

海上平台制氢及船舶运氢系统拓扑结构如图3所示,主要由海上风电场、海上换流站、海上制氢站、岸上运氢中转站和运氢船舶组成。海上风机输出交流电,经海上换流站转换成电解槽所需的直流电,然后通过海底电缆将直流电输送至海上制氢站进行制氢,最后将氢气通过船舶输送至陆上运氢中转站。

图3 海上平台制氢及船舶运氢系统拓扑Fig.3 Topology of hydrogen production system on offshore platform with hydrogen transported by ships

1.3 海上平台制氢及管道输氢技术方案

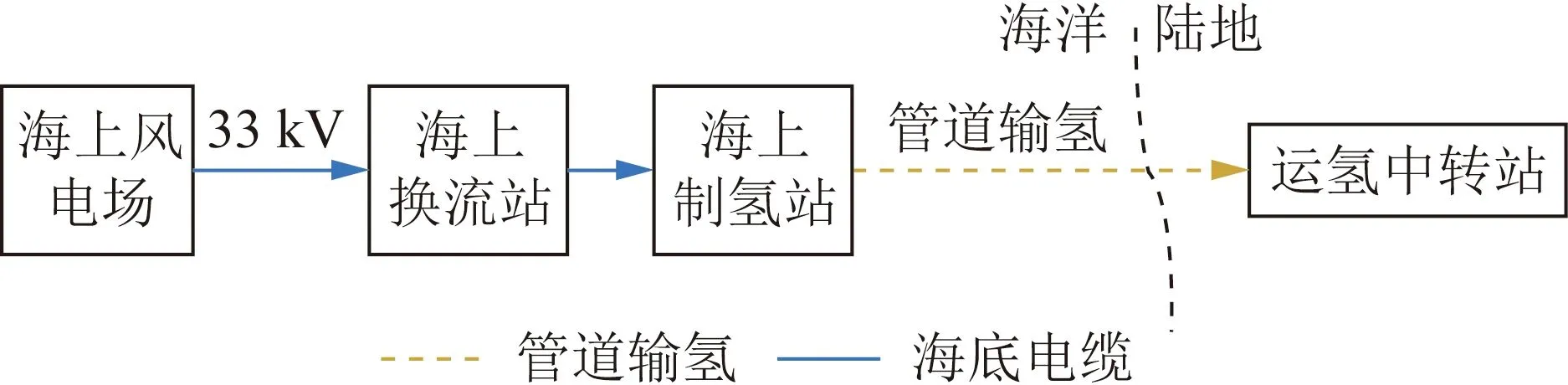

海上平台制氢及管道输氢系统拓扑结构如图4所示,主要由海上风电场、海上换流站、海上制氢站、运氢中转站和输氢管道组成。海上风机输出交流电,经海上换流站转换成电解槽所需的直流电,然后通过电缆将直流电输送至海上制氢站进行制氢,最后将氢气通过氢气管道输送至岸上运氢中转站。

图4 海上平台制氢及管道输氢系统拓扑Fig.4 Topology of hydrogen production system on offshore platform with hydrogen transported through pipeline

2 海上风力发电制氢方案经济性模型

海上风电场建设和运行成本构成与陆上风电场基本一致,主要包括风机成本、电缆成本、支撑结构成本、安装成本、运营维护成本等。

2.1 总投资成本等年值模型

采用等年值法对海上风电岸上制氢、海上平台制氢及船舶运氢和海上平台制氢及管道输氢3种方案进行经济性分析。成本包括设备总投资成本和运行维护成本,计算公式如式(1)所示。

(1)

式中:A为总成本的等年值;Ccap为总投资成本,万元;M为年运行维护成本,万元;i为贴现率;na为回收年限。本文中i=0.05,na=20 a。

2.2 设备投资成本

设备总投资成本Ccap包括风电机组、换流站、变电站、输电海缆、碱性电解槽、氢气压缩机、集装管束箱、氢气管道、船舶等设备的采购成本及海上设备的平台建设成本。这里不考虑每个系统中均有的风电机组及海上升压站成本。设备投资成本模型如式(2)所示。由于系统中设备不一样,具体到每个系统的设备投资成本模型稍有不同。

Ccap=Ccable+Con-sub+Coff-conv+Celec+

Ccompr+Cbox+Cship+Cpip

(2)

式中:Ccable、Con-sub、Coff-conv、Celec、Ccompr、Cbox、Cship、Cpip分别为电缆、陆上变电站、海上换流站、碱性电解槽、氢气压缩机、集装管束箱、船舶和管道的投资成本,万元。

2.3 年运行维护成本

运行维护成本主要考虑系统中设备维护成本、损耗成本及运行成本。系统各部分的年维护成本可以通过投资成本乘以年维护费率得到,将系统各部分维护成本相加即可得到风电系统的年维护成本。系统年运行维护成本模型如式(3)所示。根据系统中不同设备,具体到每个系统的年运行维护投资成本模型稍有不同。

M=Ccablemcable+Con-submon-sub+Coff-convmoff-conv+

Celecmelec+Ccomprmcompr+Cboxmbox+

Cshipmship+Oship+Lcable+Lpip

(3)

式中:mcable、mon-sub、moff-conv、melec、mcompr、mbox、mship分别为电缆、陆上变电站、海上换流站、碱性电解槽、氢气压缩机、集装管束箱和船舶的年维护费率;Oship为船舶年运行油耗成本,万元;Lcable、Lpip分别为电缆、管道年损耗成本,万元。

由于各系统中电力电子变换器的损耗相同,本文忽略电力电子变换器的损耗,只考虑传输部分损耗。海上风电经交流或直流传输岸上制氢系统传输损耗分别指海底交流电缆或直流电缆传输损耗,年损耗费用等于年损耗电量乘以海上风电上网电价。电缆年损耗成本模型如式(4)所示。

Lcable=ptariff×Pcable×t

(4)

式中:ptariff为海上风电上网电价,万元/(MW·h);Pcable为交流电缆或直流电缆损耗,MW;t为风电场年利用小时数,h。

3 三种海上风力发电制氢方案经济性对比分析

本文以总装机容量为300 MW的某海上风电场为例,对海上风电岸上制氢、海上平台制氢及船舶运氢和海上平台制氢及管道输氢3种方案,分别在离岸距离25、50、75 km下进行经济性分析。成本估算数据基于市场调研及相关文献资料。各系统中各设备功率均按风电场额定功率配置。

海上风电场年发电量参考大丰300 MW海上风电项目,预计年发电量7.97×108kW·h[17]。电解生产并压缩1 m3氢气需耗能5.15 kW·h[18]。根据年发电量及电解生产氢气所需能耗,可计算出1年产氢量为1.55×108m3。

3.1 三种方案成本分析

海上风电岸上制氢系统中岸上制氢站在靠近海边不远处,因此忽略海上升压站和陆上变电站间的一段陆上电缆,将其全部当作海底电缆处理。

海上风电岸上制氢、海上平台制氢及船舶运氢和海上平台制氢及管道输氢方案中,海上风电场与海上升压站间的海底电缆连接方式及距离和海上升压站相同,因此本文不考虑这几部分的设备成本、维护成本和损耗成本。

为对比3种方案的经济性,海上平台制氢及管道输氢和海上平台制氢及船舶运氢方案中,氢气运输上岸的运氢中转站与海上风电岸上制氢系统中岸上制氢站位置相同。

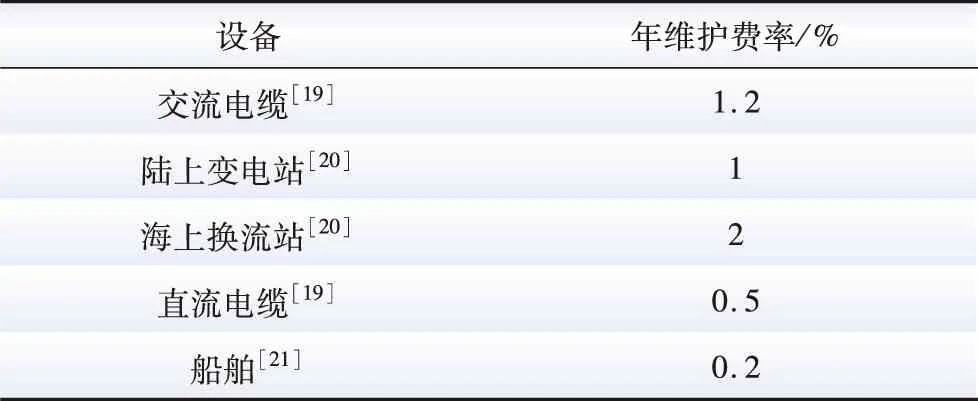

根据文献调研结果,系统中各设备年维护费率如表2所示。此外碱性电解槽、氢气压缩机、集装管束箱总成本较低,年维护费率按1%估算。

3.1.1 海上风电岸上制氢方案成本分析

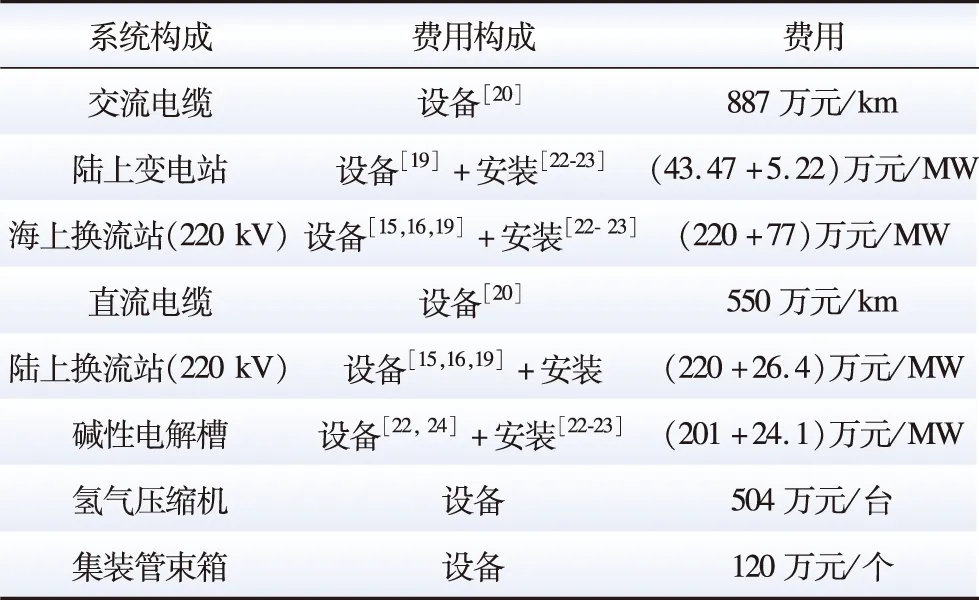

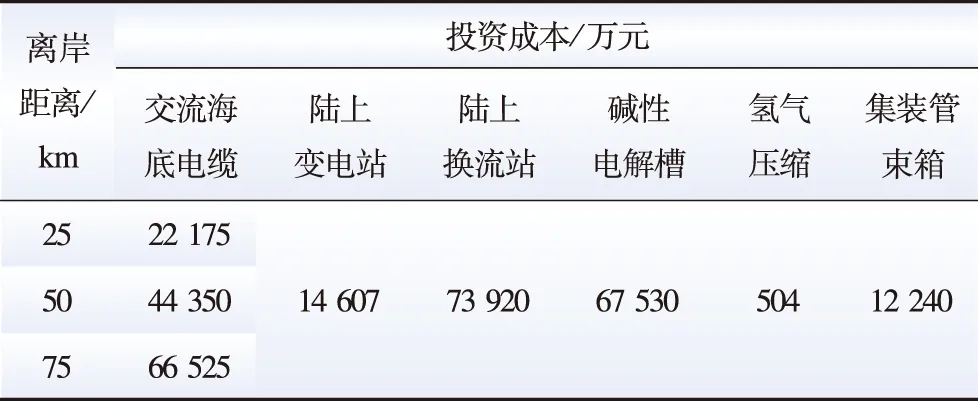

海上风电岸上制氢方案的经济参数如表3所示。其中交流电缆成本是考虑无功补偿后的成本。根据交能网统计数据,2018年每座加氢站成本为0.12亿元,氢气压缩机成本占42%,计算出氢气压缩机成本为504万元。

表2 各设备年维护费率Table 2 Annual maintenance rate of equipment

表3 海上风电岸上制氢经济参数Table 3 Economic parameters of onshore hydrogen production system from offshore wind power

当前我国已竣工的海上风电场项目相对较少,施工设备、施工队伍单一且施工经验不足。陆上风电的基础施工和机组安装费用占总投资额约10%,海上风电基础施工和机组安装占总投资额的35%以上[23]。文献[22]中陆上碱性电解水设备安装成本以设备价格的12%计。参考上述安装成本,本文陆上设备安装成本按设备价格的12%估算,海上设备安装成本按设备价格的35%估算。

存储氢气的集装管束箱,以南亮压力容器技术(上海)有限公司生产的TT11-2140-H2-20-I型为例,其额定质量为33.2 t,工作压力为20 MPa,每次可充装体积为4 164 m3,价格为120万元/台[25]。根据年产氢量可计算出所需集装管束箱为37 224个,平均每天需要102个集装管束箱。海上风电经交流或直流输电岸上制氢系统中,岸上存储氢气的集装管束箱个数按102个配置。

根据表3中数据,海上风电经交流和直流输电岸上制氢系统对应不同离岸距离的固定资产成本分别如表4、5所示。

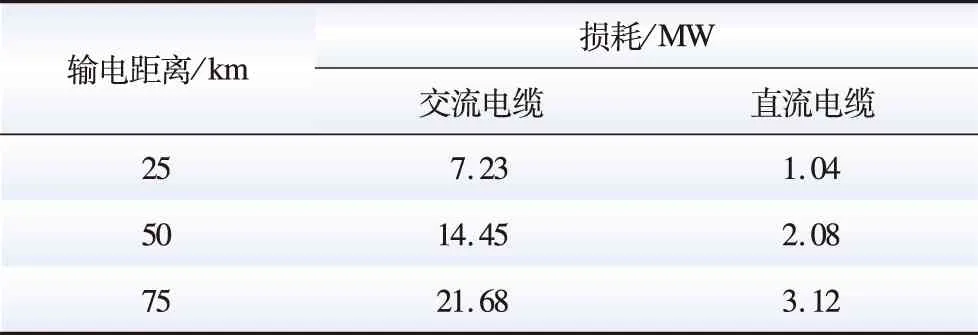

参考文献[19],不同离岸距离下300 MW额定功率通过交流电缆、直流电缆的损耗如表6所示。风电场年利用小时数取4 000 h,海上风电上网电价取0.061万元/(MW·h)。

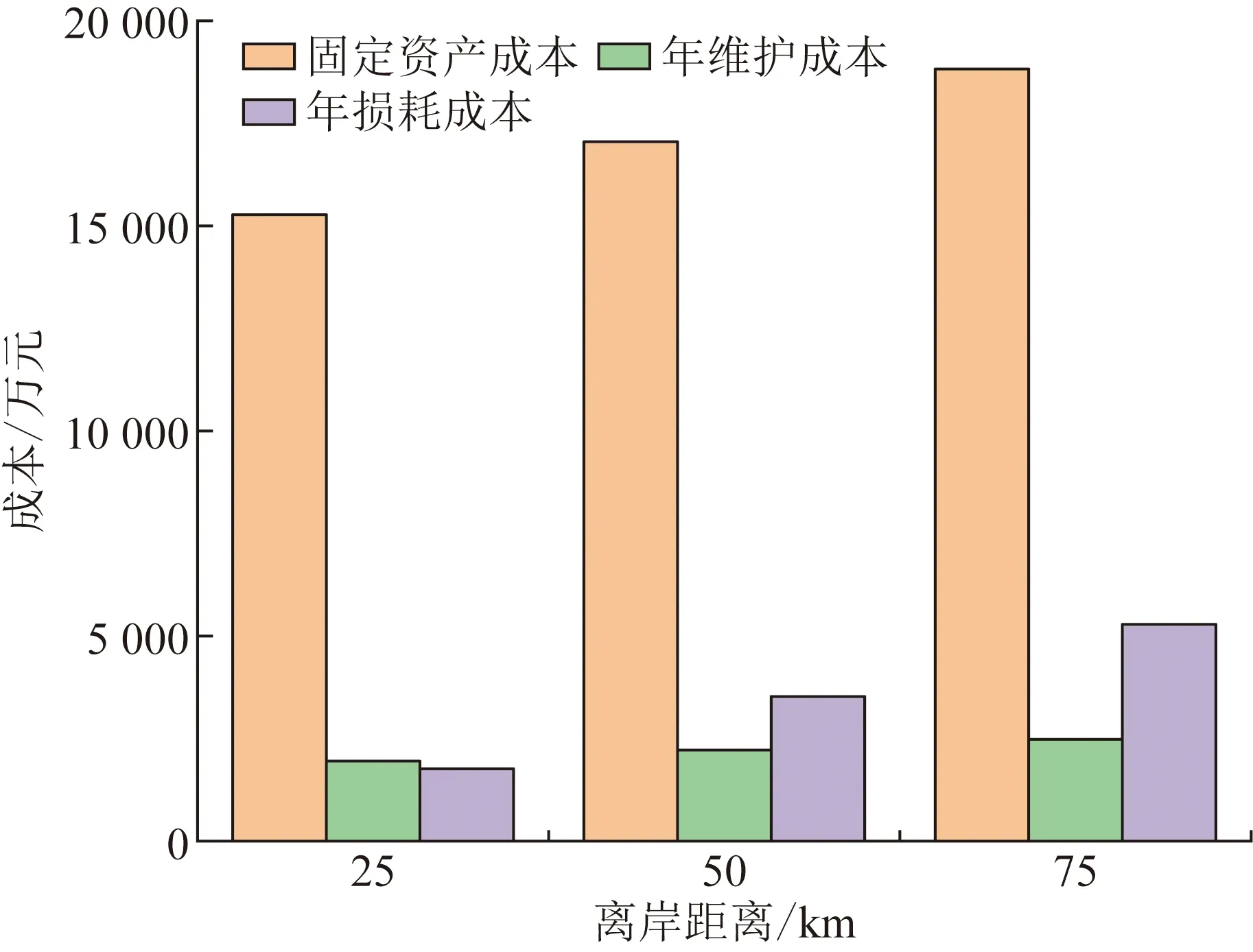

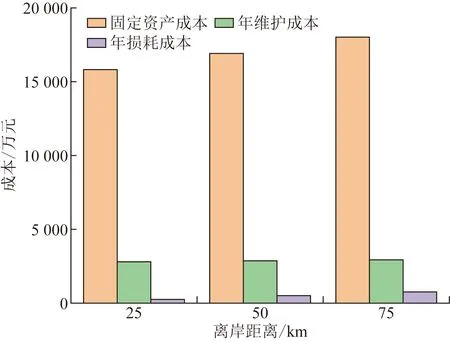

根据经济性模型及以上数据,可计算出海上风电岸上制氢系统的各部分成本。海上风电经交流输电岸上制氢系统和海上风电经直流输电岸上制氢系统年成本构成分别如图5、6所示。从成本构成可以看出,系统成本主要集中在固定资产成本上,维护成本和损耗成本占比相对较小。随离岸距离增大,2个系统中总成本均增大,其中交流输电系统中固定资产成本及年损耗成本增长幅度最大;直流输电系统中固定资产成本较大,交流海缆输电系统损耗比直流输电系统损耗大。

表4 海上风电经交流输电岸上制氢系统投资成本Table 4 Investment cost of onshore hydrogen production system from offshore wind power via AC transmission

表5 海上风电经直流输电岸上制氢系统投资成本Table 5 Investment cost of onshore hydrogen production system from offshore wind power via DC transmission

表6 不同输电距离的交流电缆和直流电缆损耗Table 6 Loss of AC and DC cables to different distances

图5 海上风电经交流输电岸上制氢系统成本构成Fig.5 Column chart of cost composition of onshorehydrogen production system from offshore wind power via AC transmission

图6 海上风电经直流输电岸上制氢系统成本构成Fig.6 Column chart of cost composition of onshore hydrogen production system from offshore wind power via AC transmission

3.1.2 海上平台制氢及管道输氢方案成本分析

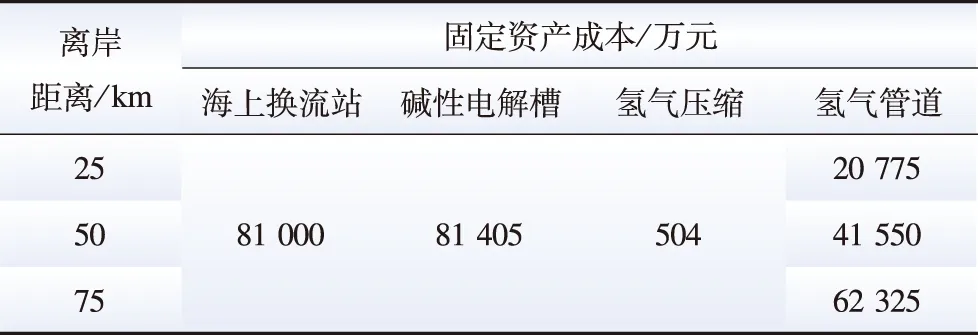

海上平台制氢及管道输氢方案的经济参数如表7所示。目前我国已经有多条输氢管道,其中巴陵—长岭氢气输送管道单位投资成本为456万元/km,济源—洛阳氢气输送管道单位投资额为616万元/km[26],取均值为536万元/km。一般海洋管道成本与同距离、同规模的陆地管道相比,高出40%~70%[27],本文取中间值55%。根据上述数据,估算出海底氢气管道费用为831万元/km。

表7 海上平台制氢及管道输氢经济参数Table 7 Economic parameters of hydrogen production on offshore platform with hydrogen transported through pipeline

海上风电场中设备和安装需要考虑台风、防腐等因素,因此其设备费及安装费和陆上相比均有增加。但目前没有针对海上制氢的碱性电解槽成本数据,而文献[10]将海上制氢和岸上制氢的电解槽成本按相同处理,因此本文海上电解槽设备成本参考岸上电解槽成本,仅考虑安装成本差异。

根据表7中数据,海上平台制氢及管道输氢方案对应不同离岸距离的固定资产成本如表8所示。

表8 海上平台制氢及管道输氢系统投资成本Table 8 Investment cost of hydrogen production on offshore platform with hydrogen transported through pipeline

海上平台制氢及管道输氢方案中氢气管道年维护费用为2.5万元/(a·km),年平均能量损失为1.4万元/(a·km)[25]。

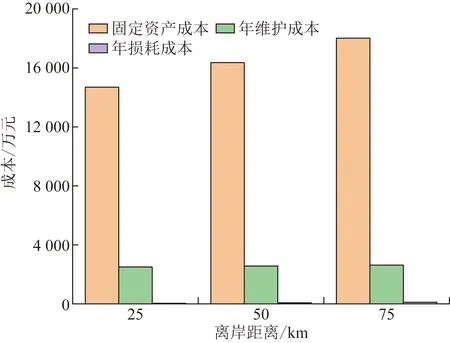

根据经济性模型及以上数据,可计算出海上平台制氢及管道输氢系统的各部分成本,如图7所示。从成本构成可以看出,系统成本主要集中在固定资产成本上,维护成本较小,损耗成本可忽略不计。随离岸距离增大,各组成成本均增大,其中固定资产成本幅度最大,维护成本和损耗成本增长可忽略不计。

图7 海上平台制氢及管道输氢系统成本构成Fig.7 Column chart of the cost composition of hydrogen production on offshore platforms with hydrogen transported through pipeline system

3.1.3 海上平台制氢及船舶运氢方案成本分析

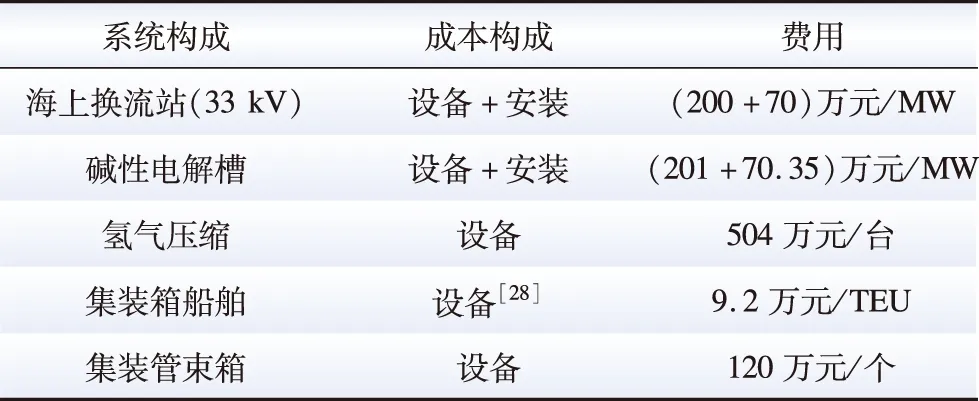

海上平台制氢及船舶运氢方案的经济参数如表9所示。氢气运输船舶采用集装箱船舶。2019年单位集装箱(twenty-feet equivalent unit,TEU)船舶造价为0.67万美元/TEU,即4.6万元/TEU[28],配货毛重为17.5 t。由于海上风电岸上制氢系统中每天产氢量需102个集装管束箱存储,船舶运氢按每天运输1趟计算,也需102个集装管束箱。每个集装管束箱的额定质量为单位集装箱船舶配货毛重的2倍,因此每个集装管束箱船舶的价格按原本集装管束箱船舶价格的2倍计算。

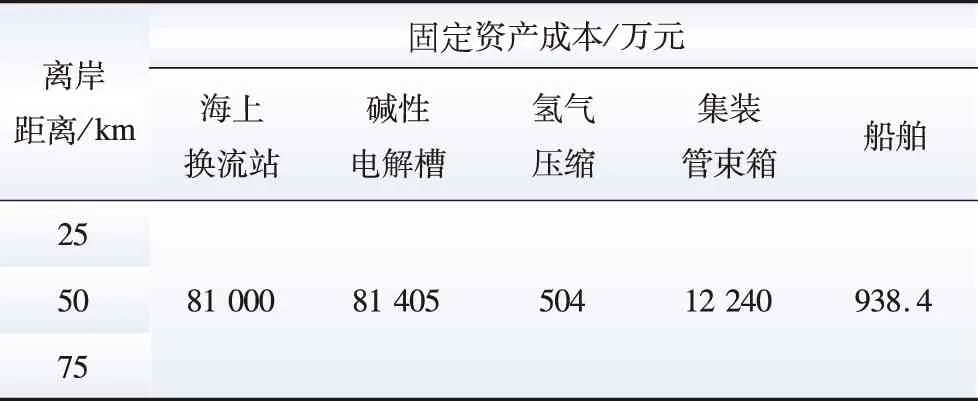

根据表9中数据,海上平台制氢及船舶运氢系统对应不同离岸距离的固定资产成本如表10所示。

表9 海上平台制氢及船舶运氢经济参数Table 9 Economic parameters of hydrogen production on offshore platform with hydrogen transported by ships

表10 海上平台制氢及船舶运氢方案投资成本组成Table 10 Investment cost of hydrogen production on offshore platform with hydrogen transported by ships

海上风电制氢及船舶运氢系统中,由于氢气储存在集装管束箱中,船舶运输氢气损耗忽略不计。但船舶存在运行费用,由于船舶耗油量成本与总成本相比很小,这里船舶耗油量参考2万t集装箱船舶耗油量,每100 km耗油量约5 453 L,柴油价格按7元/L计算。

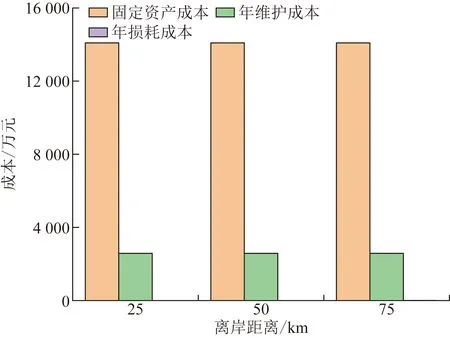

根据经济性模型及以上数据,可计算出海上平台制氢及船舶运氢系统的各部分成本,其成本构成如图8所示。从成本构成可以看出,系统成本主要集中在固定资产成本上,维护成本较小,运行成本可忽略不计。随离岸距离增大,固定资产成本及维护成本不变,仅运行成本增大。

图8 海上平台制氢及船舶运氢系统成本构成Fig.8 Column chart of the cost composition of hydrogen production on offshore platforms with hydrogen transported by ships

3.2 三种方案等年值费用比较

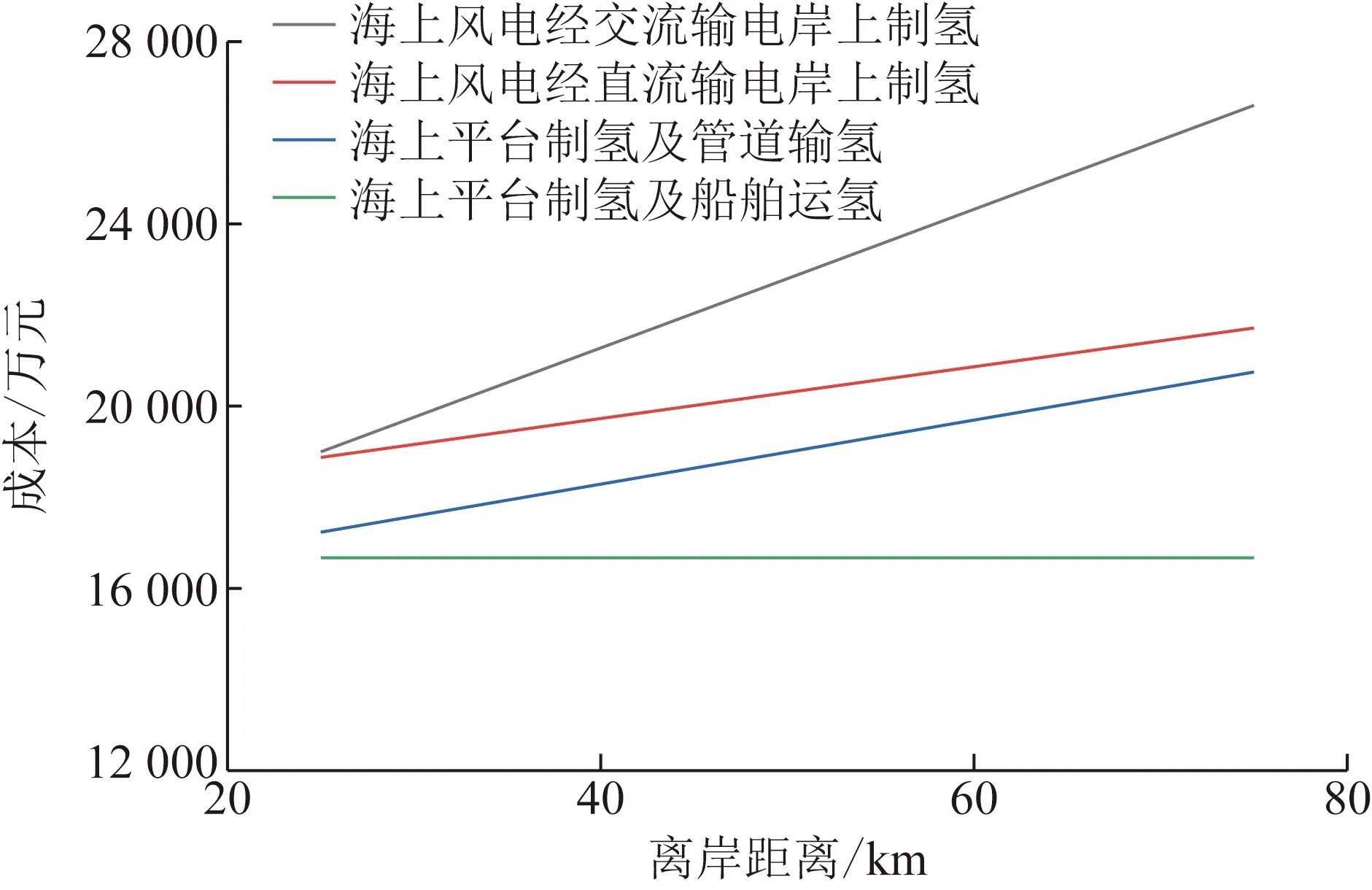

综合总投资成本和年运行维护成本,300 MW海上风电场对应的3种不同制氢方案的等年值费用随离岸距离的变化曲线如图9所示。通过对3种不同制氢技术方案的经济性比较可以看出,基于交流输电系统的海上风电岸上制氢方案随离岸距离增大,等年值费用增长幅度最快,接近152万元/km;海上平台制氢及管道输氢方案随离岸距离增大,等年值费用增长幅度接近70万元/km;基于直流输电系统的海上风电岸上制氢方案随离岸距离增大,等年值费用增长幅度接近57万元/km;海上平台制氢及船舶运氢系统随离岸距离增大,等年值费用变化不大。

图9 300 MW风电场不同风电制氢系统等年值费用随离岸距离变化Fig.9 Variation of uniform annual value of different wind power hydrogen production systems versus offshore distance of a 300 MW wind farm

海上风电经交流输电和直流输电岸上制氢方案等年值费用比海上平台制氢及管道输氢和海上平台制氢及船舶运氢方案高,主要原因在于海上风电岸上制氢系统中有变电站设备,而海上平台制氢及管道输氢和海上平台制氢及船舶运氢系统中没有该设备。

海上风电岸上制氢方案中,离岸距离25 km时,经交流输电系统和经直流输电系统等年值费用基本相同;离岸距离50 km时,经交流输电系统等年值费用比经直流输电系统高12%;离岸距离增加到75 km时,经交流输电系统等年值费用比经直流输电系统高23%。随着离岸距离加大,经交流输电系统等年值费用比经直流输电系统增长幅度大,主要原因在于交流海底电缆成本比直流海底电缆成本高。

海上平台制氢及管道输氢方案和海上平台制氢及船舶运氢方案,离岸距离25 km时,等年值费用较接近;离岸距离50 km时,海上平台制氢及管道输氢方案等年值费用比海上平台制氢及船舶运氢方案高14%;离岸距离75 km时,海上平台制氢及管道输氢方案等年值费用比海上平台制氢及船舶运氢方案高24%。随着离岸距离加大,海上平台制氢及管道输氢方案的等年值费用与海上平台制氢及船舶输氢方案的等年值费用之差增大,主要原因在于管道运输成本较船舶运输成本高。

4 结 论

本文选取300 MW海上风电场为算例,对海上风电岸上制氢、海上平台制氢及管道输氢和海上平台制氢及船舶运氢3种海上风电制氢方案进行经济性比较。基于市场调研及相关文献资料得到的成本估算数据,从设备投资成本、运行维护成本两个方面,对各个方案在不同离岸距离下的成本进行计算,得到如下结论:

1)3种海上风电制氢方案中,海上平台制氢及船舶运氢方案最具经济性;且随离岸距离加大,该方案等年值费用基本不变。海上风电岸上制氢方案和海上平台制氢及管道输氢方案随离岸距离加大,等年值费用均不同幅度增加。

2)海上风电岸上制氢方案中经直流输电系统等年值费用较海上平台制氢及管道输氢方案高。但随离岸距离加大,这两种系统等年值费用差距缩小。离岸距离25 km时,经直流输电系统的等年值费用比海上平台制氢及管道输氢方案高9.5%;离岸距离50 km时,经直流输电系统的等年值费用比海上平台制氢及管道输氢方案高6.9%;离岸距离50 km时,经直流输电系统的等年值费用比海上平台制氢及管道输氢方案高4.7%。