垃圾焚烧炉15CrMo钢管表面激光熔覆NiCrMo合金涂层的耐高温腐蚀性能

2021-12-09熊嘉政陈子鸣王秋森刘金果周志明

张 昆,黄 灿,2,3,熊嘉政,陈子鸣,王秋森,黄 墁,南 阳,刘金果,涂 坚,周志明,3

(1.重庆理工大学材料科学与工程学院,重庆400054;2.重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆400054;3. 重庆理工大学重庆市模具技术重点实验室,重庆400054;4.重庆工港致慧增材制造技术研究院,重庆 400060)

0 引 言

近年来,随着我国城镇化水平的提高,城市人口数量大幅度增加,导致城市生活垃圾产量迅速增长。相关研究[1]表明,我国生活垃圾年清运量由2010年的15 803万t增长到2019年的24 637万t。目前我国主要以填埋、焚烧和堆肥3种方式来处理城市生活垃圾,其中焚烧是处理垃圾的最佳方式,具有减量化、无害化和资源利用化三大好处[2-3]。资源利用化主要体现在节能减排方面,据估算焚烧1 t生活垃圾可节约标煤81~114 kg,减排二氧化碳量202~283 kg[4]。由于生活垃圾中含有塑料、轮胎等材料,在焚烧过程中所形成的含有大量氧化钾、氧化钠、氨氮等氧化物以及氯离子、亚硫酸根离子、硫酸根离子等阴离子[5]的高温烟气通过蒸汽冷凝和化学反应等机制[6]沉积在蒸汽管线上,这种富含氯化物的沉积物是垃圾焚烧发电中最严重的腐蚀物,会对垃圾焚烧炉的蒸汽管造成严重的腐蚀[7-10],导致蒸汽管壁厚减薄,甚至发生爆管事故。

激光熔覆技术是以高能量激光束为能量源,将用同轴送粉或预置方式添加在基体表面的粉末熔化并快速凝固形成熔覆层的直接制造技术,可制备复杂结构的零部件。目前,激光熔覆技术因具有无环境污染[11]、涂层与基体呈冶金结合、热影响区小、涂层稀释率低等[12]特点倍受关注。在激光熔覆中镍基合金具有优异的耐腐蚀性能以及与钢基体接近的热膨胀系数而得到大量应用,元素铬和钼的添加对镍基合金起到固溶强化的作用[13],同时铬与镍的加入可显著提高熔覆层的强度和塑性;NiCrMo合金中高含量的镍、铬及钼元素是合金钝化膜形成的基本组成元素,可有效防止氯引起的腐蚀[14-15],具有优异的耐应力腐蚀和局部腐蚀能力[16]。基于此,作者利用激光熔覆技术在垃圾焚烧炉15CrMo钢蒸汽管表面制备NiCrMo合金涂层,并在垃圾焚烧厂的高温腐蚀模拟环境中研究激光熔覆NiCrMo合金涂层的高温耐腐蚀性能,并与15CrMo钢管基体进行对比,揭示垃圾焚烧炉内腐蚀机理,为垃圾焚烧炉蒸汽管的材料选择提供试验参考。

1 试样制备与试验方法

试验用基体材料为外径51 mm、壁厚4.5 mm的15CrMo钢管,熔覆材料为NiCrMo合金粉末,粉末为粒径53150 μm的球形粉末,化学成分如表1所示。采用Laserline-2000型激光熔覆设备进行熔覆试验,该设备采用光纤传输激光,激光稳定、连续可控。用无水乙醇清洗基体表面,采用同轴送粉的方式进行熔覆试验,激光功率为2.2 kW,熔覆速率为5 mm·s-1, 送粉率为18.4 g·min-1,光斑直径为2.8 mm,搭接率为50%,在送粉的同时输入纯度不低于99.9%的氮气。

表1 15CrMo钢管和NiCrMo合金粉的化学成分

在激光熔覆管材上截取试样,经打磨、抛光,用王水腐蚀后,采用DMI5000M型光学显微镜及∑IGMA HDTM型场发射扫描电子显微镜(SEM)观察截面形貌。采用HVS-1000型维氏硬度计测截面硬度,测试间隔为0.175 mm,载荷为300 N,保载时间为10 s。采用扫描电镜附带的能谱仪(EDS)进行元素线扫描。采用线切割方法分别在15CrMo钢管和激光熔覆钢管上截取长度为2 cm的管材试样,用180#砂纸打磨切割线产生的沟槽,随后在丙酮溶液中超声脱脂10 min,再用去离子水清洗并在干燥箱中烘干,使用精度为0.01 g的电子天平称取试样的质量并记作m0。在腐蚀试验前,配备由质量比为40…40…10…10的NaCl、KCl、Na2SO4、K2SO4组成的固体腐蚀试剂,用以模拟生活垃圾焚烧厂的腐蚀环境。将固体腐蚀剂加入到刚玉坩埚中并覆盖底部,然后将试样放置于坩埚内,间隔为1 cm,再加入腐蚀试剂完全覆盖试样(腐蚀试剂加入量不超过坩埚容量的2/3,防止加热膨胀);待SX-G07103型箱式电炉温度升高至500 ℃后,将坩埚放入电炉中并立即关上炉门,分别保温腐蚀12,24,36,72 h后取出试样,不同试验时间下测5个平行试样;轻轻敲掉黏结在试样表面的腐蚀剂,同时在氮气下冷却至室温;将试样放入质量分数25%的盐酸溶液中酸洗以去除表面氧化层,酸洗时间为20~30 min;将试样干燥并称其质量,记作m1,运用失重法计算试样的质量损失率来描述腐蚀的程度,计算公式为

γ=(m0-m1)/s

(1)

式中:s为试样接触腐蚀环境的表面积,m2;γ为质量损失率,g·m-2。

采用PANalytical Empyrean Series 2 型X射线衍射仪(XRD)对表面腐蚀产物进行物相分析,采用铜靶,Kα射线,电压为40 kV,电流为40 mA,扫描范围2θ为10°~90°,扫描速度为0.33(°)·s-1。用扫描电子显微镜观察腐蚀产物的形貌,并用能谱仪进行微区成分分析。

2 试验结果与讨论

2.1 微观形貌和硬度

由图1可以看出:激光熔覆NiCrMo合金涂层(熔覆层)均匀、致密,与基体呈良好的冶金结合,且熔合线处无裂纹等缺陷;涂层的组织细小。基体表面的不平整是由王水腐蚀造成的。

图1 熔覆层与基体结合界面微观形貌以及熔覆层的组织Fig.1 Micromorphology of bonding interface between cladding layerand substrate (a) and microstructure of cladding layer (b)

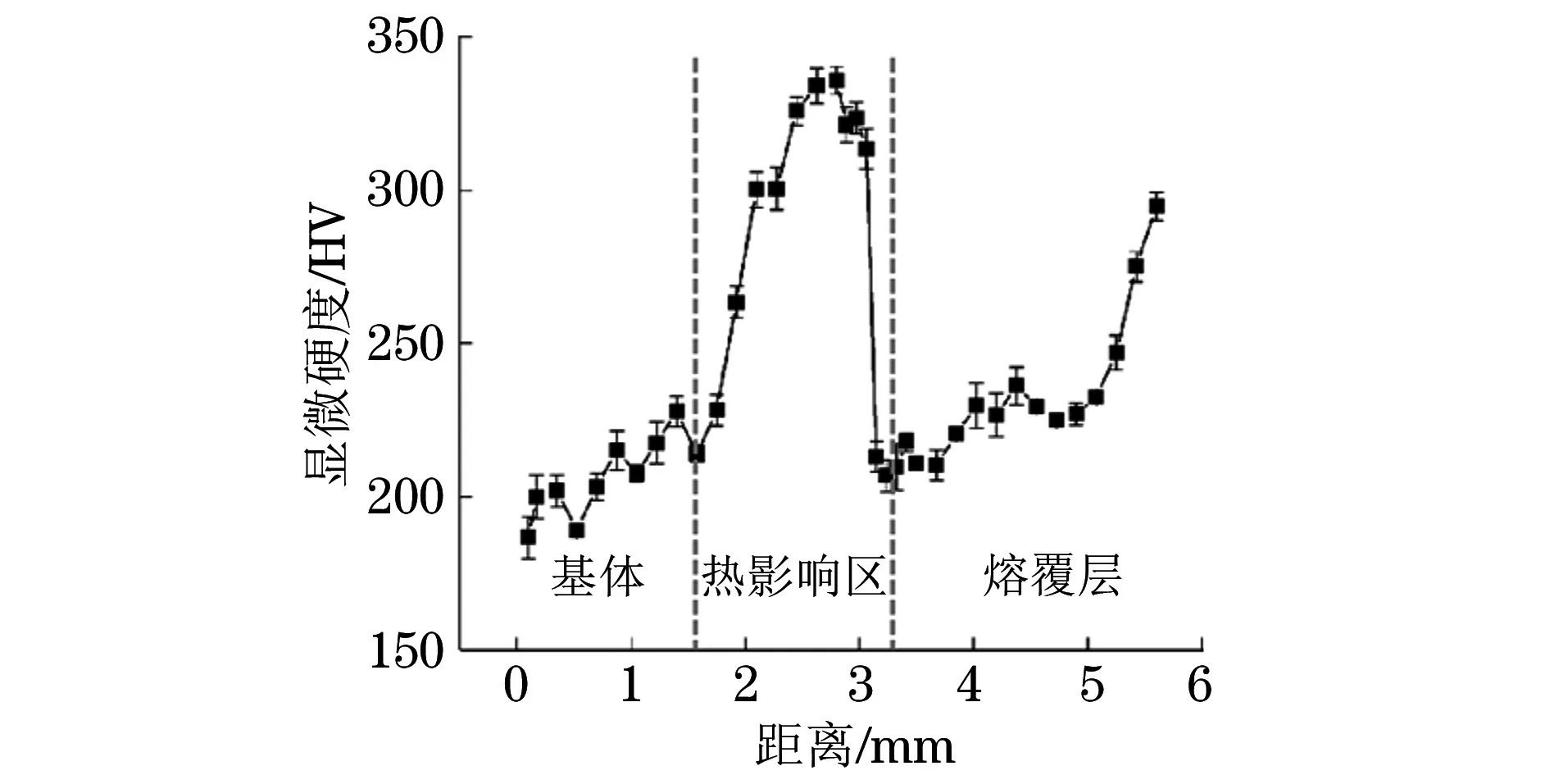

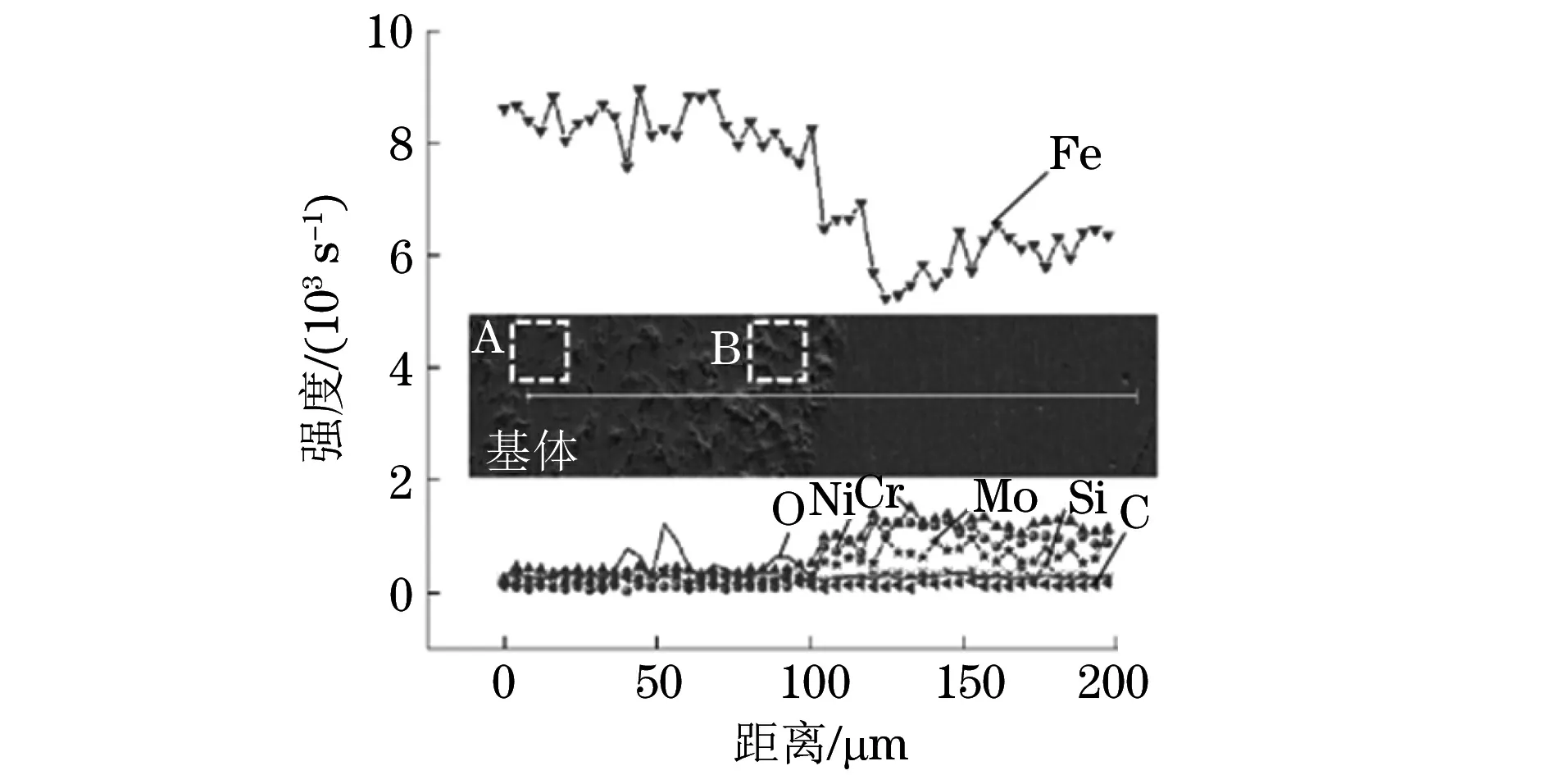

由图2可以看出,试样热影响区的硬度较高,主要是由于在搭接过程中,激光能量注入到基板上后使其发生自淬火和回火造成的[17]。由图3可知,热影响区已发生合金化,在靠近熔合线热影响区(B区域)的晶界腐蚀密度高于基体(A区域),说明热影响区发生了细晶强化,导致该区域的硬度较高。基体的显微硬度为181~223 HV,熔覆层的显微硬度为213~294 HV,熔覆层表面的显微硬度约为基体硬度的132%。由于NiCrMo合金涂层多种元素实现了固溶强化,同时在熔覆时合金快速冷却,熔覆层晶粒的生长时间极短,导致晶粒细小,根据Hall-Patch关系可知,晶粒的细化可以提高熔覆层强度,同时也可提高熔覆层的硬度。在垃圾焚烧炉中管表层硬度较高,可以增强其耐磨性能并延长使用寿命。

图2 激光熔覆试样的截面显微硬度分布曲线Fig.2 Section microhardness distribution curve oflaser cladding sample

图3 熔覆层与基体结合界面处的元素线扫描结果Fig.3 Element line scanning results of bonding interface betweencladding layer and substrate

2.2 耐高温腐蚀性能

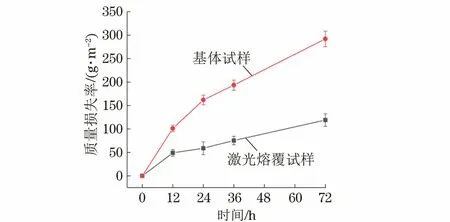

由图4可以看出:激光熔覆试样的质量损失率低于基体试样,随着高温腐蚀时间的延长,基体试样的质量损失率增长较快,腐蚀速率加快;当腐蚀时间为72 h时,激光熔覆试样的质量损失率为119.02 g·m-2,仅为基体试样的40%,说明激光熔覆NiCrMo合金涂层可以显著提高基体的耐高温腐蚀性能。

图4 基体试样和激光熔覆试样的高温腐蚀质量损失率随腐蚀时间的变化曲线Fig.4 Curves of high temperature corrosion weight loss rate ofmatrix sample and laser cladding sample vs corrosion time

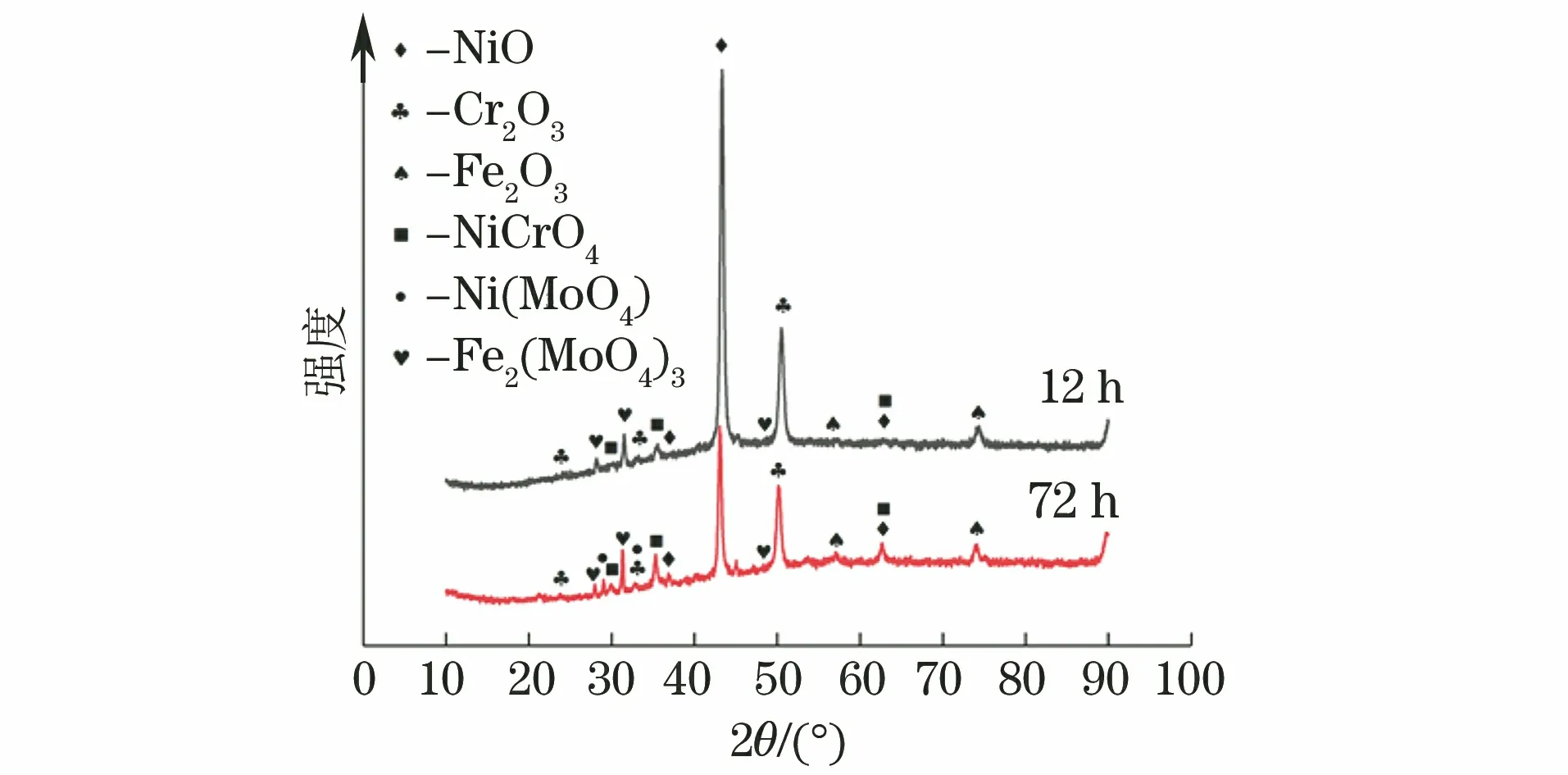

由图5可以看出,NiCrMo合金涂层腐蚀产物为NiO、Cr2O3、Fe2O3、NiCrO4、Fe2(MoO4)3,腐蚀72 h后出现了新的衍射峰Ni(MoO4),其中NiO峰强度较高,说明腐蚀产物中NiO含量较高,可知NiCrMo合金涂层较好的耐高温腐蚀性能与NiO有关[18]。在高温腐蚀过程中,固体腐蚀剂中的NaCl和KCl挥发后与水反应所产生的HCl与氧气发生反应生成Cl2[19]。氯化物含量越高,镍基和铁基合金的腐蚀程度越剧烈[20],氯腐蚀主要取决于生成物的吉布斯自由能,其中NiCl2的吉布斯自由能最大[21],因此镍的氯腐蚀较困难。铬有优异的耐高温腐蚀性能,但在熔融的氯化物盐(NaCl和KCl)中,NiO相比Cr2O3更不容易溶解,这主要是因为铬优先溶解消耗掉了氧气,从而抑制了NiO的溶解。钼元素也会发生这种优先溶解,即熔融氯化盐与氧化钼反应生成钼的化合物,因此涂层中的钼主要以Fe2(MoO4)3相和Ni(MoO4)相存在。

图5 腐蚀不同时间后NiCrMo合金涂层表面腐蚀产物的XRD谱Fig.5 XRD pattern of corrosion products on NiCrMo alloy coatingsurface after corrosion for different times

由图6可以看到,腐蚀12 h后NiCrMo合金涂层表面的腐蚀产物中存在均匀分布的裂纹,这主要是由合金的选择性氧化形成的氧化物体积膨胀系数与基体的膨胀系数不匹配,造成应力增大导致的。由表2可知,腐蚀产物中的主要氧化物为Fe2O3和NiO,NiO来源于镍与氧的直接反应,也来源于熔融硫酸盐与合金中镍的反应[22]:

表2 图6中不同位置的EDS分析结果

图6 腐蚀不同时间后激光熔覆NiCrMo合金涂层表面腐蚀产物的SEM形貌Fig.6 SEM morphology of corrosion products on laser cladding NiCrMo alloy coating surface after corrosion for different times: (c) enlargement of rectangle zone

(2)

镍与熔融硫酸盐生成的Ni3S2易与镍形成较低溶解度的Ni-Ni3S2而加快涂层的腐蚀。随着腐蚀时间延长至72 h,外层氧化物溶解或脱落,氧化物部分脱落区域(位置C)中的镍元素含量明显高于氧化物未脱落部分区域(位置D),而铬、铁等含量降低,表明在腐蚀产物层表面一些富铬、铁的氧化物溶解,发生了选择性腐蚀[23],可知镍化合物的稳定性要优于铬和铁化合物的稳定性。

3 结 论

(1) 采用激光熔覆技术在垃圾焚烧炉15CrMo钢

管表面熔覆NiCrMo合金涂层均匀、致密,与基体呈冶金结合,组织细小;激光熔覆NiCrMo合金涂层硬度为213~294 HV,高于基体的硬度(181~223 HV)。

(2) 在生活垃圾焚烧厂高温腐蚀模拟环境中,激光熔覆NiCrMo合金涂层的质量损失率低于基体,腐蚀72 h后其质量损失率为119.02 g·m-2,仅为基体的40%,说明激光熔覆NiCrMo合金涂层后15CrMo钢基体的耐高温腐蚀性能得到显著提高,这主要与激光熔覆NiCrMo合金涂层在腐蚀过程中生成的Cr2O3、Fe2(MoO4)3和NiO氧化物有关。