时效工艺对Cu-1.9Be-0.25Co合金析出行为的影响

2021-12-09郭鹏伟康军伟周延军

王 磊,葛 颂,郭鹏伟,康军伟,周 坚,梁 蒙,杨 莹,周延军

(1.河南省特种设备安全检测研究院, 郑州 450008;2.河南科技大学材料科学与工程学院,洛阳 471023;3.有色金属新材料与先进加工技术省部共建协同创新中心,洛阳 471023)

0 引 言

铍青铜合金作为典型的时效析出强化型铜合金,具有高的强度和硬度、良好的抗热疲劳性能以及优良的导电导热等性能[1-3],广泛应用于航空航天、电子通讯、机械制造、海洋工程等领域,尤其对于安全可靠性要求较高的电梯安全钳制动关键部件,因其在服役过程承受高载荷、高速制动高温升、严重磨损等条件,对其硬度和耐磨性能的要求更高[4-7]。

目前,国内外相关研究主要集中在通过调控热处理工艺参数来改善铍青铜合金组织和性能等方面。唐延川[8]研究发现,通过对Cu-Be-Co-Ni合金进行320 ℃预时效0.5 h然后进行断续时效处理,可以显著提升合金的韧性,与常规的固溶后直接时效工艺相比,平面应力断裂韧度提升了23%,断裂过程中裂纹萌生及扩展所需能量分别提高了84%和近200%。丁雨田等[9]研究发现,QBe2合金的最佳固溶处理工艺为780 ℃×10 min水淬、时效工艺为320 ℃×2 h空冷,经此工艺处理后合金的抗拉强度达到1 257 MPa。王迎鲜等[10-11]研究发现,在试验范围内Cu-0.2Be-xCo合金中钴元素的最佳添加质量分数为0.5%,该合金经950 ℃×1 h固溶+460 ℃×2 h时效后可获得优良的综合性能,其导电率为57.1%IACS,硬度为243 HV,析出相为椭球状的Be12Co。XIE等[4]研究发现,C17200合金在320 ℃时效过程中的析出相遵循GP区(脱溶产物区)→γ″→γ′→γ相的析出顺序,时效4 h后合金组织以γ″和γ′相为主,此时合金的抗拉强度达到了峰值。周延军[12]研究发现,低铍高导Cu-0.2Be-0.8Co合金经950 ℃×1 h固溶、480 ℃×4 h时效处理后可获得最佳的性能,合金的硬度为119 HB,导电率为71.6%IACS,析出相为Be5Co相,时效过程中析出相的析出顺序为过饱和α固溶体→亚稳γ″相→共格γ′相→非共格γ相,主导强化机制为共格应变强化。王晶莉等[13]研究发现,QBe2.0合金经280 ℃时效8 h后达到峰时效状态,硬度可达362.7 HV,抗拉强度达1 214.9 MPa。但是,目前有关服役工况较为苛刻的电梯安全钳用铍青铜合金的热处理工艺对组织和性能的影响规律尚不清楚,最佳热处理工艺参数的调控研究较少。因此,作者以电梯安全钳常用的Cu-1.9Be-0.25Co合金为研究对象,对该合金进行780 ℃×4 h固溶处理以及不同温度和不同时间的时效处理,研究了合金的硬度变化趋势和析出相的特征,并分析二者之间的内在关联,以期为安全钳用铜合金的开发提供工艺指导。

1 试样制备与试验方法

试验材料包括电解铜(纯度不低于99.99%)、纯钴片(纯度不低于99.95%)、Cu-3.8Be(质量分数/%,下同)中间合金。采用ZG JL0.01-4C-4型真空感应熔炼炉制备Cu-1.9Be-0.25Co合金,制备过程中所采用的坩埚为高纯石墨坩埚,熔炼时的加料顺序依次为电解铜、纯钴片、Cu-3.8Be中间合金,熔炼温度为1 250 ℃,熔炼时使用木炭覆盖以达到脱氧的目的;经除气、除渣等处理后,将金属熔液浇注到金属型模具中进行凝固,浇注温度为1 180~1 200 ℃。参考QBe1.9合金的最佳固溶工艺参数以及前期探索性试验[14],确定了该合金的固溶工艺为780 ℃保温4 h,水冷;采用SX22.510型箱式电阻炉对经780 ℃×4 h固溶处理后的合金进行不同工艺的时效处理,时效温度分别为300,320,340,360 ℃,时效时间分别为1,2,4,8,16 h。

采用HHV-1000A型数显显微硬度计对合金的硬度进行测试,载荷为0.98 N,保载时间为10 s。利用线切割方法切取厚度为0.5 mm的薄片试样,用砂纸机械打磨至厚度为50~70 μm,用冲片机将试样冲成直径为3 mm的圆片,并通过Gatan 695型离子减薄仪进行等离子减薄,采用FEI Talos F200X型透射电子显微镜(TEM)观察不同时效时间下析出相的形貌、尺寸、结构、分布等。

2 试验结果与讨论

2.1 时效工艺对硬度的影响

由图1可知,在同一时效温度下,时效初期合金的硬度均大幅提高,随着时效时间的继续延长硬度基本保持不变。固溶态合金的硬度为140 HV,在不同温度时效较短时间内(0~2 h),合金的硬度快速升高,是由时效过程中饱和固溶体发生脱溶,第二相开始析出,时效早期析出驱动力较大导致的[15]。在300,320,340,360 ℃时效温度下经2 h时效处理后合金的硬度分别为365,412,413,384 HV,与固溶态相比,硬度分别提高了160.1%,194.3%,195%,172.1%。随着时效时间的进一步延长(2~8 h),300,320,340 ℃温度下合金的硬度随时间的延长缓慢升高,这是由时效过程中随着溶质原子不断析出,过饱和度下降,析出动力减小导致的,时效8 h后硬度分别为389,422,415,381 HV;随着时效时间的进一步延长(8~16 h),320,340,360 ℃温度下合金硬度均略有下降,时效16 h后的硬度分别为396,382,362 HV,与时效8 h相比,硬度分别降低了6.2%,8.0%,5.7%,而300 ℃温度下合金的硬度继续缓慢增高至峰值391 HV,此时硬度对时效时间的敏感性比对时效温度的敏感性高。综合比较可知,在试验条件下Cu-1.9e-0.25Co合金在320 ℃×8 h时效工艺下可获得较高的硬度。

图1 不同时效温度下Cu-1.9e-0.25Co合金的硬度随时效时间的变化曲线Fig.1 Curves of hardness of Cu-1.9e-0.25Co alloy vs agingtime at different aging temperatures

2.2 时效工艺对析出相特征的影响

Cu-1.9e-0.25Co合金的峰时效工艺为320 ℃×8 h,且该时效温度下不同时效时间下的硬度均较高,因此重点研究320 ℃分别时效1,2,4,8,16 h过程中合金析出相的特征演变规律。

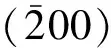

图2 经320 ℃×1 h时效后Cu-1.9Be-0.25Co合金析出相的TEM形貌和衍射花样Fig.2 TEM morphology (a) and diffraction pattern (b-d) of precipitates of Cu-1.9Be-0.25Co alloy after aging at 320 ℃ for 1 h: (b) selectedarea electron diffraction pattern; (c) diagram of selected area electron diffraction pattern and (d) high resolution lattice diffraction fringe image

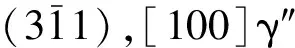

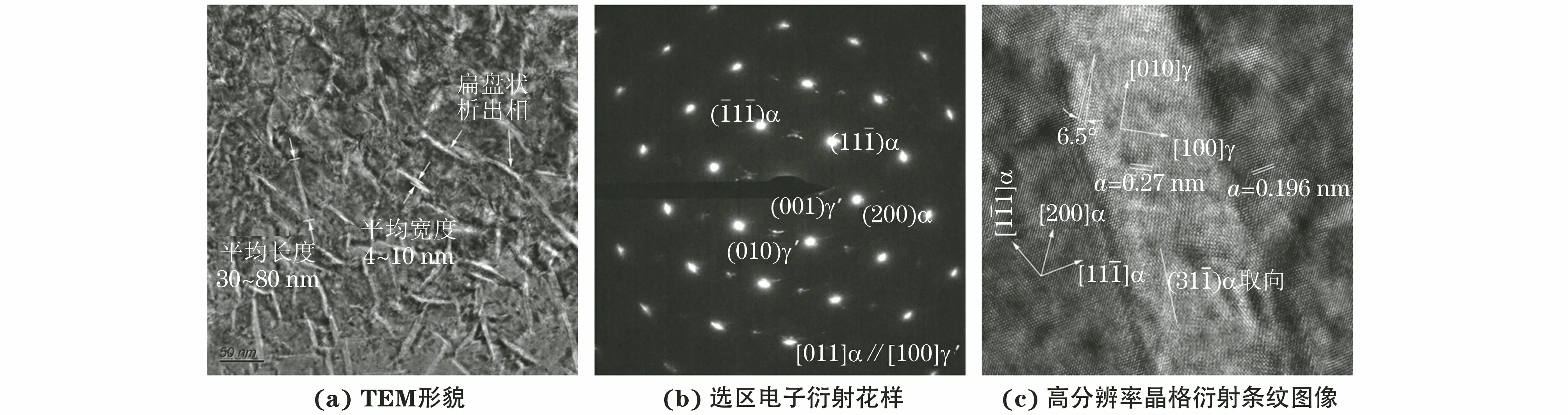

图3 经320 ℃×2 h时效后Cu-1.9Be-0.25Co合金析出相的TEM形貌和衍射花样Fig.3 TEM morphology (a) and diffraction pattern (b-c) of precipitates of Cu-1.9Be-0.25Co alloy after aging at 320 ℃ for 2 h:(b) selected area electron diffraction pattern and (c) high resolution lattice diffraction fringe image

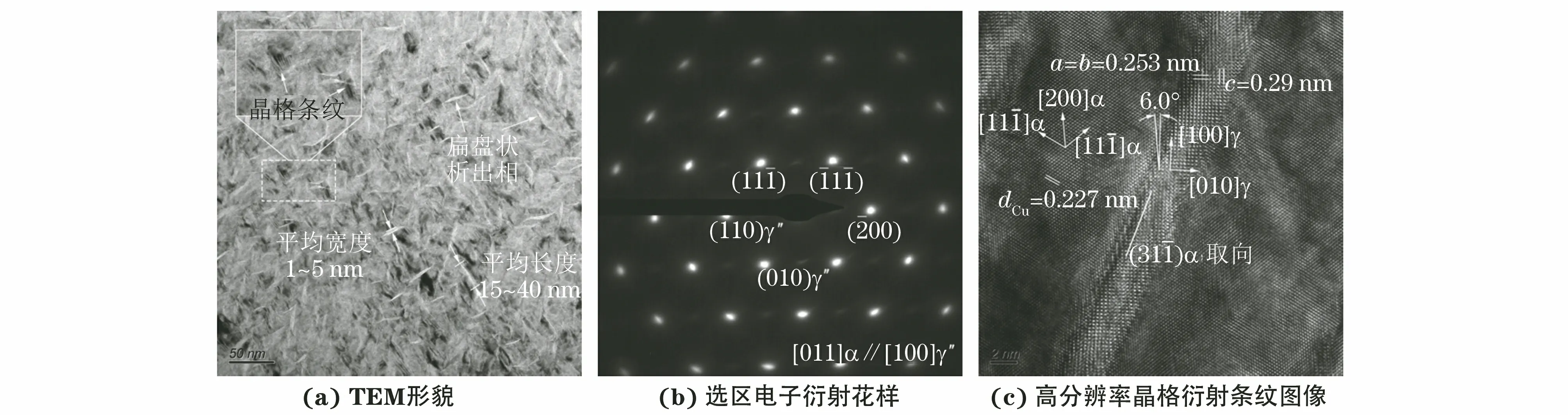

图4 经320 ℃×4 h时效后Cu-1.9Be-0.25Co合金析出相的TEM形貌和衍射花样Fig.4 TEM morphology (a) and diffraction pattern (b-d) of precipitates of Cu-1.9Be-0.25Co alloy after aging at 320 ℃ for 4 h: (a)TEM morphology of precipitates; (b) selected area electron diffraction pattern; (c) schematic of selected area electron diffraction pattern and (d) high resolution lattice diffraction fringe image

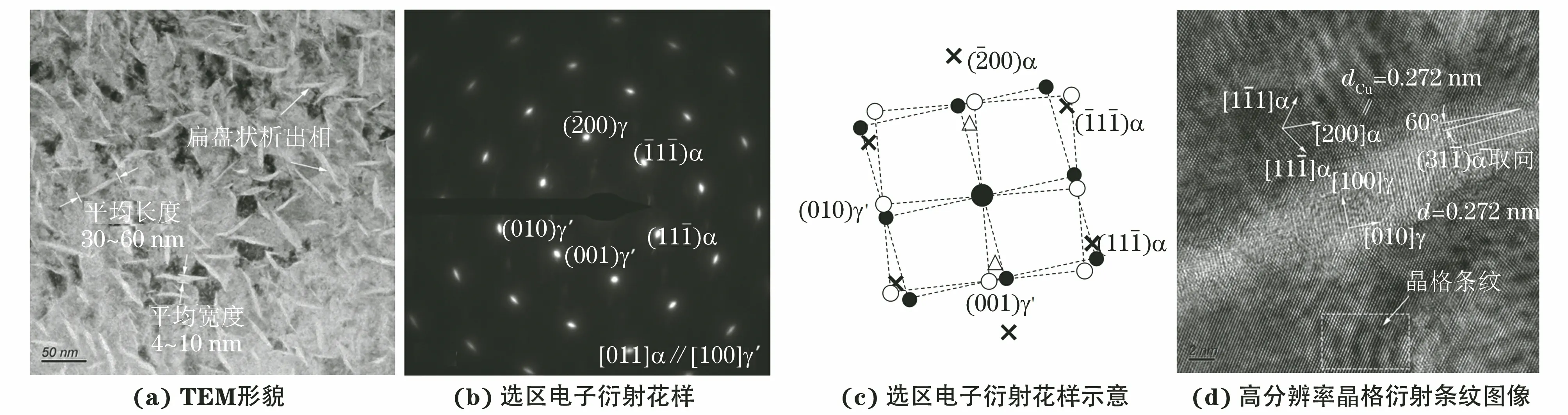

由图5可以看出,当时效时间为8 h时,合金中的析出相数量减少,但尺寸明显增大,长度为30~100 nm,宽度为4~11 nm,尺寸差异比较大。共格的γ′析出相仍为体心四方结构,与铜基体的位向关系为(002) α∥(001) γ′ 和 [011]α∥[100]γ′。由错配度公式得到析出相与基体错配度为7.2%,表明析出相γ′与基体之间为半共格关系,但共格程度比时效时间为4 h时的强。析出相周围弹性应变场进一步增多,即晶格畸变的程度进一步增加,对位错的阻碍作用也进一步增大,合金的硬度进一步提高。

图5 经320 ℃×8 h时效后Cu-1.9Be-0.25Co合金析出相的TEM形貌和衍射花样Fig.5 TEM morphology (a) and diffraction pattern (b-c) of precipitates of Cu-1.9Be-0.25Co alloy after aging at 320 ℃ for 8 h:(b) selected area electron diffraction pattern and (c) high resolution lattice diffraction fringe image

图6 经320 ℃×16 h时效后Cu-1.9Be-0.25Co合金析出相的TEM形貌和衍射花样Fig.6 TEM morphology (a) and diffraction pattern (b-c) of precipitates of Cu-1.9Be-0.25Co alloy after aging at 320 ℃ for 16 h: (b) selected area electron diffraction pattern and (c) high resolution lattice diffraction fringe image

Cu-1.9Be-0.25Co合金的硬度主要与析出相的形貌、尺寸、数量、析出相/基体共格关系等特征参量有关。时效初期(1~2 h),合金中的析出动力大,析出相尺寸较小,数量较多,硬度快速升高;时效中期(2~8 h),析出相数量基本达到平衡,尺寸增大,析出相与基体保持半共格的关系,析出相周围弹性应变场增多,合金硬度保持在较高水平,且在时效8 h时合金达到峰时效状态;时效后期(816 h),析出相和基体脱离共格关系,合金发生过时效,硬度降低。

3 结 论

(1) 不同时效温度下Cu-1.9Be-0.25Co合金硬度随时效时间的变化趋势基本相同,在时效初期(1~2 h)先急剧增加,后随着时效时间的延长基本保持不变。在试验条件下,Cu-1.9Be-0.25Co合金经320 ℃×8 h时效处理后,其硬度达到峰值,为422 HV。

(2) Cu-1.9Be-0.25Co合金经320 ℃和不同时间时效后,其析出相的演变规律为非共格亚稳γ″相→半共格γ′相→非共格平衡γ相,主导强化机制为共格应变强化机制,析出相CuBe相结构由体心四方结构转变为体心立方结构。

(3) 时效初期(1~2 h),析出相短时间内大量析出是合金硬度快速升高的主要原因;时效中期(2~8 h),析出相与铜基体的半共格关系是获得峰时效的主要原因;时效后期(816 h),析出相和基体脱离半共格关系,合金发生过时效,硬度降低。