电热联合老化过程中的电缆绝缘理化特性研究

2021-12-09朱文卫王彦峰范星辉赵一枫汪彦丞刘刚

朱文卫,王彦峰,范星辉,赵一枫,汪彦丞,刘刚

(1.广东电网有限责任公司电网规划研究中心,广东 广州 510080;2.华南理工大学 电力学院,广东 广州 510641)

高压电力电缆是电力系统中重要的输电设备,交联聚乙烯(cross-linked polyethylene,XLPE)凭借其优良的电、热和机械特性被广泛地用于高压电缆的绝缘材料[1]。XLPE绝缘在运行过程中会受到电、热以及机械等应力的长期作用,从而发生绝缘劣化现象,增加电缆线路发生故障的概率,严重危害电网的正常运行[2-3]。因此,高压交联电缆在长期运行过程中的绝缘性能变化情况一直都是电网运行部门关注的重点。

作为高分子聚合物,XLPE的理化特性与其绝缘性能密切相关。XLPE内部存在结晶区和无定型区[4],结晶区的XLPE大分子链在晶格内排列紧密,使得载流子在无定型区的迁移比在结晶区容易[5],当XLPE的晶体结构在老化过程中遭到破坏时,其介电强度随之降低[6]。同时,有研究表明XLPE绝缘的结晶度与其断裂伸长率呈正相关[7]。电缆的绝缘性能在运行过程中变化缓慢,因此国内外学者一般采用加速老化的方式来等效其在运行过程中的变化过程,老化方式主要分为热老化、电老化以及电热联合老化。目前,针对电缆绝缘电或热单因子老化的研究常见诸报道[8-9],关于电、热应力联合作用下电缆绝缘特性变化的研究还很少。此外,电缆绝缘老化试验多采用切片或短电缆作为研究对象[10-11],这可能会导致电缆绝缘试样的老化状况与实际情况出现偏差,且在电热联合老化试验中,大多采用恒温老化箱对电缆本体进行加热,不能充分模拟电缆绝缘层在实际工况下的温度分布对其绝缘性能的影响。

电缆绝缘在运行过程中同时受到电、热应力的影响,因此,搭建符合电缆实际运行工况的电热联合老化试验平台,并研究电缆绝缘在老化过程中理化特性的变化,有利于电网相关部门对在运电缆进行运行策略调整和绝缘状态评估。本文设置了恒温和热循环2种不同的热处理方式,对长度为30 m的退役高压XLPE电缆进行180日的电热联合老化试验。通过傅里叶红外光谱、差示扫描量热法、X射线衍射和交联度试验,对老化试验前后电缆绝缘的理化特性进行研究,对比分析不同热处理方式下电缆绝缘的理化特性变化情况,为高压XLPE电缆的绝缘状态评估提供试验基础。

1 试验

1.1 试验电缆说明

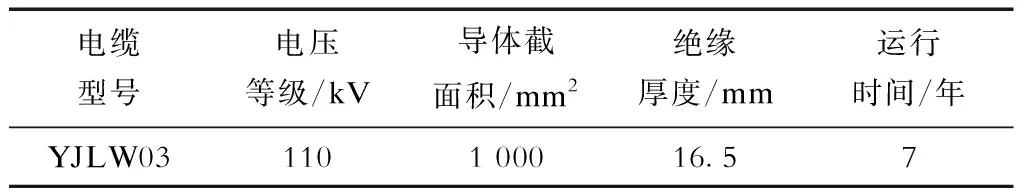

本次试验选择运行时间为7年的国产110 kV XLPE电缆,电缆的总长度为120 m,按照老化试验的要求将其四等分,每段电缆长度为30 m。根据电缆运行记录可知,电缆在运行过程中没有出现过热现象,电缆各层结构完好,没有严重破损,无进水现象。电缆具体参数见表1。

表1 电缆参数Tab.1 Cable parameters

1.2 电热联合老化试验

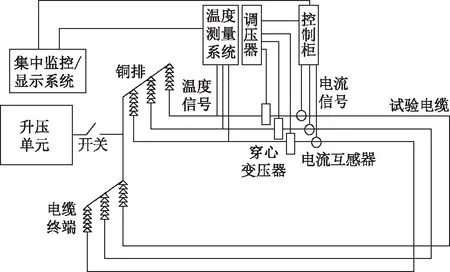

电热联合老化试验平台结构如图1所示,每个试验电缆回路主要由铜排、试验电缆和终端组成。

图1 电热联合老化试验平台结构Fig.1 Schematic diagram of thermal-electrical aging test platform

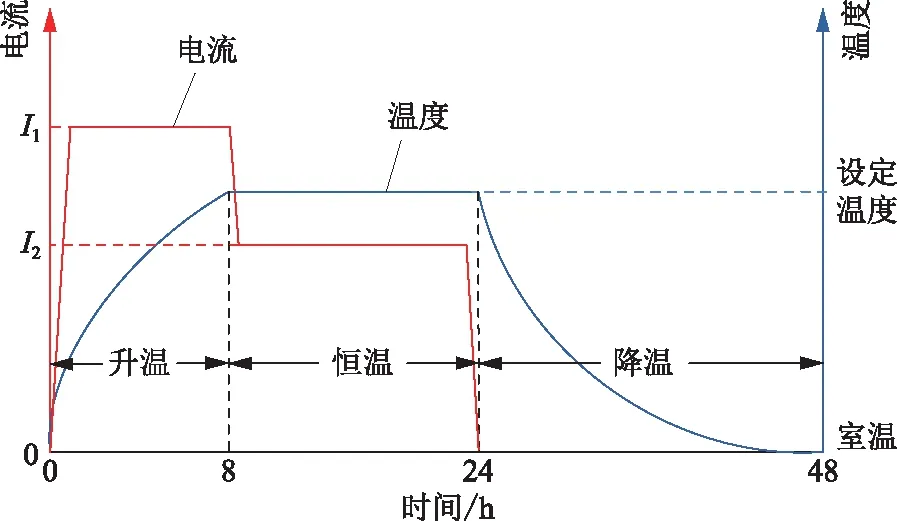

使用穿心变压器对每个试验电缆回路施加大电流,通过电流的热效应对电缆绝缘进行加热,热处理分别以恒温和热循环方式进行,其中热循环方式能够模拟电缆绝缘温度由负荷波动引起的变化。恒温热处理方式下电缆导体温度设置为90 ℃,热循环处理方式下电缆导体最高温度分别设置为60 ℃和90 ℃。热循环过程中电缆导体电流和温度变化曲线如图2所示,其中,I1为升温阶段电流值;I2为恒温阶段电流值。1次完整的热循环过程包括升温、恒温和降温3个阶段,时间分别设置为8 h、16 h和24 h。

图2 热循环处理下电缆导体电流和温度的变化Fig.2 Changes of cable conductor current and temperature during thermal cycle

在每个试验回路的电缆表面布置热电偶,根据测得的电缆表面温度和导体电流实时计算电缆导体温度[12-13],同时根据获得的温度数据对试验回路的电流进行控制。试验电压由高压发生器基于串联谐振原理产生,电压值设置为恒定1.5U0=95 kV(U0=63.5 kV)。电热联合老化试验时间设置为180日,老化试验后,在每个试验电缆回路的终端附近截取一段长度为2 m的电缆短样。

1.3 取样与试样编号

采用电缆环切机沿电缆圆周方向对截取的电缆短样绝缘层进行切割取样,获得1条厚度为0.4 mm的带状试样,如图3所示。选取距离电缆内半导电层2 mm处的电缆绝缘试样作为研究对象,根据各试样的热处理方式及导体最高温度不同,对其进行编号,见表2。

图3 环切电缆绝缘层试样Fig.3 Sample of ring cut cable’s insulation layer

表2 试样编号Tab.2 The numbers of samples

1.4 试验

a)傅里叶变换红外光谱仪(Fourier transform infrared spectrometer,FTIR spectrometer)试验:采用VERTEX 70型红外光谱仪对各个试样的化学结构进行分析,波数范围为600~3 600 cm-1,分辨率为4 cm-1,信噪比设置为55 000∶1。

b)差示扫描量热法(differential scanning calorimetry,DSC)试验:采用DSC-214型差示扫描量热仪在氮气气氛下对各个试样的升温和降温热流曲线进行测量。试验过程中将5 mg试样从30 ℃升温至140 ℃,恒温5 min后降至30 ℃,升温和降温速率均为10 ℃/min。

c)X射线衍射(X-ray diffraction,XRD)试验:采用Bruker D8型X射线衍射仪对各个试样的聚集态结构变化进行研究。试验过程中,布拉格角2θ(θ为衍射角)的扫描范围设置为5°~60°,扫描速度为10(°)/min,扫描步长为0.131°。

c)交联度试验:参照JB/T 10437—2004《电线电缆用可交联聚乙烯绝缘料》规定的方法对各个试样的交联度进行测量。每次试验过程中取0.25 mg试样,将其浸没于二甲苯溶剂中,在110 ℃烘箱中萃取24 h,然后在150 ℃烘箱中真空干燥30 min,使试样的质量保持恒定,最后用电子天平测量萃取干燥后试样的质量;每组试样分别取3个样品进行试验,并以测量数据的平均值作为该组试样的试验数据。

2 试验结果与分析

2.1 FTIR试验结果与分析

老化试验前后电缆绝缘试样的FTIR曲线如图4所示。

图4 老化试验前后电缆绝缘试样的FTIR曲线Fig.4 FTIR curves of cable insulation samples before and after aging test

图4中波数为720 cm-1、1 471 cm-1、2 856 cm-1和2 937 cm-1处存在明显的红外吸收峰,这是由于XLPE内部特征基团亚甲基(—CH2—)的伸缩振动或弯曲振动引起的。XLPE一般通过低密度聚乙烯(low density polyethylene,LDPE)与过氧化二异丙苯(dicumyl peroxide,DCP)交联剂在高温高压条件下发生的交联反应制得。与此同时,交联反应会产生苯甲醇、苯乙酮和α-甲基苯乙烯等交联副产物,分别对应苯乙烯基、羰基和羟基官能团,相应的红外吸收峰波数为1 600~1 680 cm-1、1 741 cm-1和3 371 cm-1。电缆绝缘在老化过程中会产生含有双键、羰基等官能团的热氧老化产物,其中,波数为1 635 cm-1处的红外吸收峰对应不饱和基团乙烯基,可用来衡量绝缘降解的程度[14]。

由图4可知,相对于试验后的电缆绝缘各试样,试样A在波数为1 600~1 680 cm-1、1 741 cm-1和3 371 cm-1处存在较高的红外吸收峰强度,表明实际运行7年的电缆绝缘内部仍残留大量的交联副产物。

为了进一步分析电缆绝缘试样在电热联合老化试验过程中的化学结构变化,通过式(1)、(2)计算各试样的羰基指数(carbonyl index,CI)和不饱和基指数(unsaturated band index,UBI)[15]:

(1)

(2)

式(1)、(2)中:ACI、AUBI分别为CI、UBI的值;I1741、I1635、I1471分别为试样在波数为1 741 cm-1、1 635 cm-1、1 471 cm-1处的吸光度。其中,波数为1 471 cm-1处的吸光度与亚甲基的剪式弯曲振动有关,在老化试验过程中无明显变化。

老化试验前后电缆绝缘各试样的CI和UBI见表3。

表3 老化试验前后各试样的CI和UBITab.3 CI and UBI of samples before and after aging test

由表3可知,与试样A相比,试样C和D的CI出现不同程度的减小,试样B的CI轻微增大,试验后电缆绝缘各试样的UBI均明显减小。由试验电缆的运行记录可知,电缆在整个服役过程中以低负荷方式运行,XLPE绝缘受到的热应力影响较小,其内部仍残留有交联副产物。在经过180日电热联合老化后,电缆绝缘未出现明显的热氧老化现象,同时其内部残留的交联副产物在高强度的电热应力影响下充分挥发,各试样的CI和UBI减小。相对于试样B,试样C的CI和UBI较未老化试样减小,表明在相同热处理方式下,较高温度的电热联合老化试验能够促进电缆绝缘内部可挥发性交联副产物等杂质的减少。与试样C相比,试样D的CI和UBI较大,CI和UBI的增大与电缆绝缘内部发生的化学反应有关。试样D为恒温热处理方式,长时间的高温使得其内部化学反应速率加快,CI和UBI随之增大。

2.2 DSC试验结果与分析

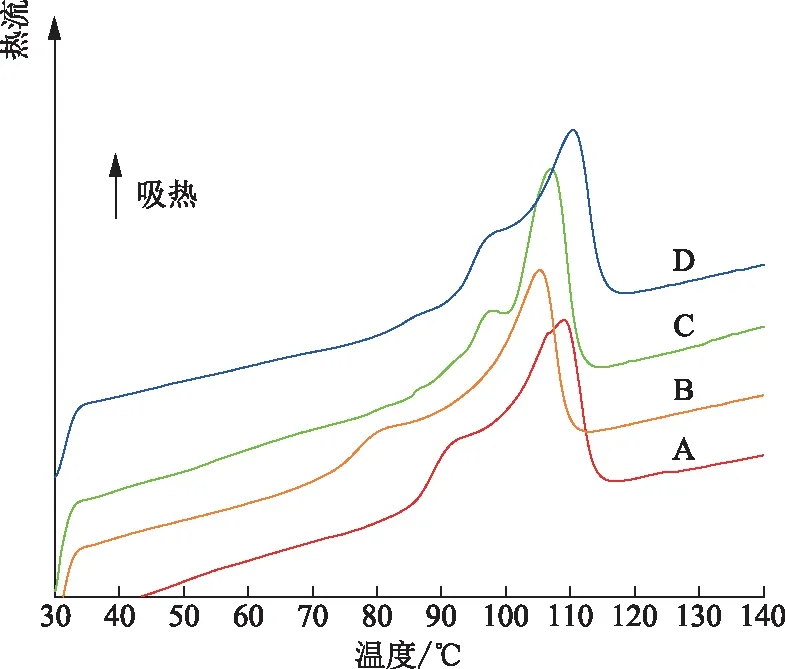

老化试验前后电缆绝缘各试样的第1次升温热流曲线如图5所示。随着温度的升高,试样内部片晶厚度小、较不完善的晶体开始熔融,形成次级熔融峰,大部分较完善的晶体在更高的温度下熔融,形成主熔融峰。

图5 老化试验前后电缆绝缘试样第1次升温热流曲线Fig.5 The first heating flow curves of cable insulation samples before and after aging test

由图5可知,在试样主熔融峰的左侧位置均存在次级熔融峰,结合运行记录可知,次级熔融峰的存在可能与脱气处理时试样内部次级结晶的生成有关。在老化试验过程中,试样B导体经受的最高温度为60 ℃,其内部次级结晶生成的片晶厚度较小,使得次级熔融峰向低温区移动。试样的热处理温度越高,次级结晶生成的片晶厚度越大,次级熔融峰越接近主熔融峰。

老化试验前后电缆绝缘各试样的第1次降温热流曲线如图6所示。XLPE绝缘所经受的热历史在第1次升温过程中被消除,试样在降温过程中的热流曲线呈现明显的放热峰,即结晶峰。由图6可知,老化试验后各试样的结晶峰形状未发生明显改变,表明180日的电热联合老化试验未对电缆绝缘的结晶结构造成严重破坏。各试样结晶峰的位置存在差异,这与其内部XLPE大分子链结构的完善程度有关。

根据各试样的第1次升温和降温热流曲线可提取出熔融温度Tm、片晶厚度LB、熔程ΔTm及半结晶峰宽ΔT,具体参数见表4。各参数计算公式为[16]:

图6 老化试验前后电缆绝缘试样第1次降温热流曲线Fig.6 The first cooling flow curves of cable insulation samples before and after aging test

(3)

ΔTm=Tim-Tfm,

(4)

ΔT=Tic-Tc.

(5)

式(3)—(5)中:Tm0为厚度无限大的晶体熔融温度,Tm0=414.6 K;ΔHm0为单位体积XLPE晶体的熔融热焓,ΔHm0=2.88×108J/m3;σe为晶体单位面积的表面能,σe=9.3×10-2J/m2;LB为试样的片晶厚度,m;Tim为试样的起始熔融温度,K;Tfm为试样的终止熔融温度,K;Tic为试样的起始结晶温度,K;Tc为试样的结晶峰峰值对应的温度,K。

表4 老化试验前后各试样的DSC参数Tab.4 DSC parameters of samples before and after aging test

由表4可知,与试样A相比,试样B的熔融温度和片晶厚度均减小,这是由于其在老化试验中热处理的最高温度为60 ℃,XLPE分子链活动性有限,次级结晶的完善程度低。试样C的熔融温度和片晶厚度减小,试样D与之相反,这表明相较于热循环处理方式,XLPE结晶区的大分子链在90 ℃恒温热处理方式下有充分的时间进行位置调整,链段进一步规整堆砌形成片晶,晶粒不断完善,片晶厚度增加,熔融温度相应增大。

试样B的熔程较未老化试样增大,这是由于在60 ℃电热循环试验过程中,电缆绝缘内部次级结晶形成的晶体较小,使其熔程加宽。试样C的熔程最小,图5中试样C的主熔融峰较尖锐。在老化试验过程中,试样C导体的最高温度为90 ℃,一方面使得其内部存在的不完善晶体出现熔融,另一方面使得XLPE分子链的活动性增强,此时次级结晶形成的片晶厚度较试样B大,因此,试样C的熔程变小。试样D的熔程增大,这是由于在恒温热处理方式下,松弛时间较长的次级结晶得以发展,并形成较小的晶体,从而使其熔程加宽,电缆绝缘的结晶特性趋于稳定。

由th=ΔT/b(th为结晶时间,b为降温速率)可知,当降温速率b一定时,半结晶峰宽ΔT的数值越小,试样的结晶速率越快[17-18]。结晶速率可用来表征XLPE在晶核生成以及晶粒生长阶段的总速率,其与试样的组成以及XLPE大分子结构的完整性有关。由表4可知,老化试验后电缆绝缘各试样的半结晶峰宽减小,即结晶速率增大。结合FTIR试验结果可知,在180日的电热联合老化试验后,试样内部的杂质减少,同时其XLPE大分子结构未出现明显降解,仍具有较好的完整性,使得试验后电缆绝缘各试样的结晶速率增大。

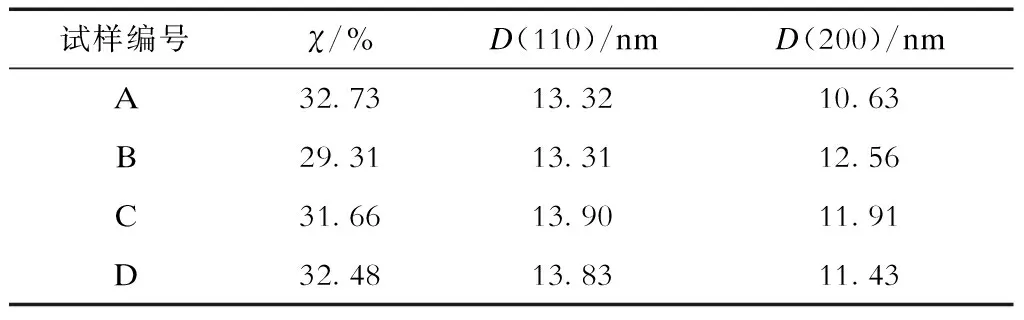

2.3 XRD试验结果与分析

老化试验前后电缆绝缘各试样的XRD曲线如图7所示。由图7可知,试样的XRD曲线在衍射角为21.22°和23.63°处均存在较明显的衍射峰,分别对应XLPE中正交晶型(110)晶面和(200)晶面的衍射峰[19]。老化试验前后,各试样衍射峰的衍射强度和形状存在差异,衍射峰的位置未发生偏移,同时XRD曲线中未出现新的衍射峰,表明在180日高强度的电热应力影响下,电缆绝缘试样的聚集态结构发生变化,但未有新的结晶相生成。

图7 老化试验前后电缆绝缘试样XRD曲线Fig.7 XRD curves of cable insulation samples before and after aging test

为了定量分析老化试验前后电缆绝缘各试样聚集态结构的变化情况,从图7中提取出试样的结晶度和晶粒尺寸。试样的结晶度可以通过Hinrichsen方法计算得到[20],即对各个试样的XRD曲线进行高斯分峰拟合,如图8所示。

图8 基于Hinrichsen法的结晶峰与无定形峰高斯拟合Fig.8 Gaussian fitting of crystal peaks and amorphous peaks based on Hinrichsen method

试样在不同衍射峰下的晶粒尺寸可以通过Scherrer方程计算得到[21]。具体计算过程如下:

(6)

(7)

式中:χ为试样的结晶度;S1为试样无定型峰的面积;S2为试样主结晶峰的面积;S3为试样次级结晶峰的面积;D(h,k,l)为垂直于(h,k,l)晶面方向的晶粒尺寸;λ为试验时X射线的波长,取λ=0.154 nm;β为由于晶粒细化引起的衍射峰(h,k,l)的宽化,此处取衍射峰峰值高度一半处的宽度,即半峰宽(单位rad);K为常数,当β取衍射峰的半峰宽时,取K=0.89。

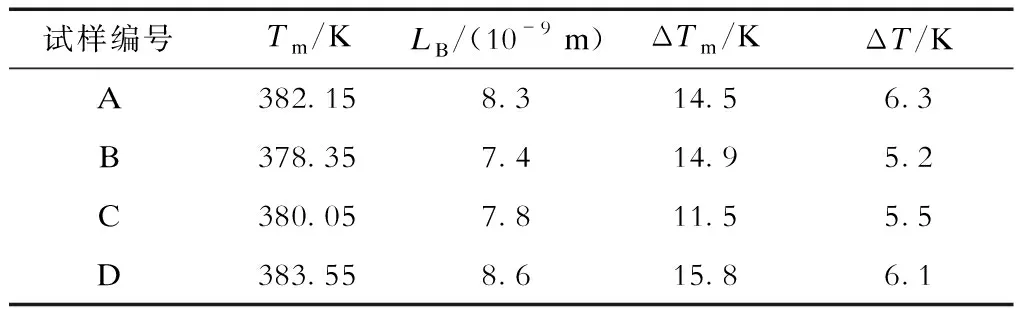

老化试验前后电缆绝缘各试样的XRD参数见表5。

表5 老化试验前后各试样的XRD参数Tab.5 XRD parameters of samples before and after aging test

由表5可知,相比试样A,老化试验后电缆绝缘各试样的结晶度出现不同程度的减小。结合图5可知,未老化电缆绝缘试样在生产和运行中经受的复杂热历史,导致其内部出现次级结晶,结晶度较高,与主结晶相比,XLPE次级结晶形成的晶体结构较不完善。在老化试验过程中:完善程度低的晶体结构在长期高强度的电热应力下出现降解,试样的结晶度减小;新的次级结晶在相应的热处理温度下形成并继续生长,试样的结晶度增大。因此,在电、热应力的联合作用下各试样间的结晶度出现明显差异。相比试样A,试样C、D的晶粒尺寸增大。结合结晶度的变化可知,热循环处理方式下电缆绝缘试样的结晶度较小,晶粒尺寸较大,说明其内部晶粒较松散,晶体结构间距较大;恒温热处理方式下电缆绝缘试样的结晶度和晶粒尺寸增大,表明其内部晶粒较紧密,结晶排列的分散程度较小,晶体结构较好。试样B主结晶的晶粒尺寸没有明显变化,次级结晶的晶粒尺寸增大,这与其在老化试验过程中承受的最高温度较低有关。

2.4 交联度试验结果与分析

XLPE绝缘的基体材料LDPE在高温高压条件下发生交联反应后,大部分聚乙烯分子链的线性结构转变为空间网状结构[22]。由于电缆绝缘试样中具有该结构的凝胶无法被二甲苯溶剂所溶解[23],因此试样中的凝胶含量可以等效为其交联度,即

(8)

式中:m1为进行萃取前试样的质量;m2为萃取干燥后试样的质量。

老化试验前后电缆绝缘各试样的交联度如图9所示。在老化试验过程中,试样的交联度变化情况与其内部化学键在电热应力影响下发生的断裂和重组行为有关[24]。

图9 老化试验前后各试样的交联度Fig.9 Cross-linking degrees of samples before and after aging test

由图9可知,与未老化试样相比,老化试验后电缆绝缘各试样的交联度出现不同程度的增大。由FTIR试验结果可知,在180日的电热联合老化试验过程中,XLPE大分子链段未出现明显降解。因此,试样的交联度在老化试验后增大,这与电缆绝缘内部残留的交联剂在高强度电热应力影响下发生的二次交联反应有关。图9中试样B的交联度最大,这是由于其承受的温度较低,且XLPE分子链网状结构具有较强的温度耐受能力,因此在老化试验过程中电缆绝缘试样的交联结构受到的破坏较小;与试样C相比,试样D的交联度较小,表明相对于热循环处理方式,90 ℃恒温热处理方式对电缆绝缘XLPE分子链网状结构的破坏程度较严重。

3 结论

本文主要研究了恒温、热循环处理方式下的电热联合老化试验对XLPE绝缘理化特性的影响,得出以下结论:

a)电缆绝缘在经过180日的电热联合老化试验后,各试样的羰基指数、不饱和基指数以及半结晶峰宽减小,晶粒尺寸和交联度增大,说明在老化试验过程中,电缆绝缘的理化结构未出现劣化,甚至有所改善。

b)与恒温热处理方式相比,热循环处理方式下电缆绝缘的温度变化使得其结晶形态发生改变,次级结晶生成的晶体结构完善程度较低,片晶厚度变小,结晶度和熔融温度减小,晶粒尺寸增大。

c)在热循环处理方式下,较高温度的电热联合老化试验有利于电缆绝缘内部残留交联副产物等挥发性杂质的减少以及结晶区中片晶的生长变厚,较低温度的电热联合老化试验促进电缆绝缘二次交联过程。

d)适当提高运行初期电缆绝缘层温度并保持负荷稳定,对于改善电缆绝缘理化特性具有积极效应。