发动机气路故障模拟试验台碰摩故障实验研究

2021-12-09黄漫国刘太丽刘德峰

黄漫国, 刘 艺, 刘太丽, 刘 伟, 刘德峰, 李 欣

(1.航空工业北京长城航空测控技术研究所,北京 101111; 2.状态监测特种传感技术航空科技重点实验室,北京 101111)

作为各种军民用飞机的核心,航空发动机的可靠性对飞机的飞行安全起着至关重要的作用,而航空发动机中的气路部件是保证其正常工作的最为关键的组成部分。根据相关统计,航空发动机气路部件故障占其总体机械故障的80%左右[1],因此对航空发动机气路部件故障的早期预警与诊断对于减少发动机故障损失、降低飞机飞行事故发生率具有非常重要的作用[2-4]。

以往采用的发动机故障诊断手段(例如振动监测、基于气路参数的气路热力学模型监测等方法)只有当发动机故障发展到一定程度时才有效,无法对故障进行早期预警[5-10]。早在1970年,美国空军技术研究所发现了航空发动机气路部件发生故障会引起气路通道电气活动性增加这一现象[11]。随后,美国、英国的多位学者都针对静电监测技术开展了相关研究[12-15]。其中,最有代表性的为英国Smith公司,该公司的研究表明:通过对发动机气路中电荷水平的变化进行实时监测和分析处理,判断出发动机的工作状况和性能趋势,可以为发动机气路部件故障提供早期预警,实现对发动机工作状态的实时在线监测与诊断[16-17]。目前,Smith公司的气路故障静电监测系统已经在F35战斗机[12-13]等机型上测试使用,并极大地提高了发动机的故障预测与健康管理(Prognostics Health Management,PHM)能力。

想要利用静电监测技术来实现对发动机气路部件故障的在线诊断,需要不同发动机故障模式下的大量测试数据作为支撑,从而形成经验理论。真实发动机及真实发动机台架是具备这些能力的最理想的试验台,但是健康的发动机很难出现不同种类的故障模式,若人为制造故障,对真实发动机损伤巨大,成本极高;不健康的发动机又不能提供正常工作的基本测试基础,对基于健康状态的故障模式测试没有意义;同时,搭建真实发动机台架试验台耗资巨大,可实现性极低。因此,采用搭建模拟试验台的方法来模拟发动机不同种类的故障模式十分关键。

1 叶片-机匣碰摩故障机理分析

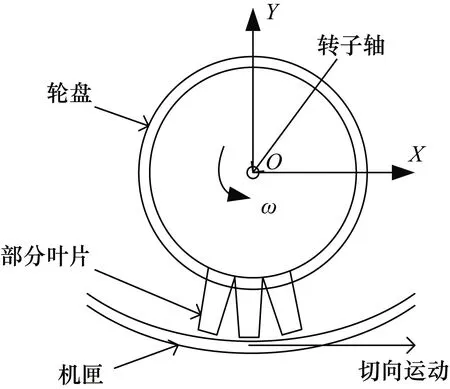

由于高温和高速的工作环境,离心力和高温导致叶片膨胀而发生的叶片-机匣碰摩故障是一种常见的发动机气路故障[18]。发动机叶片-机匣碰摩故障即叶片与封严材料或机匣本体发生碰摩,按照故障严重程度可以分为局部碰摩、整周碰摩[19]。局部碰摩是指在一个或多个转动周期中发生局部接触摩擦;整周碰摩是指所有转动周期内一直保持着持续接触摩擦。发动机叶片安装在各级轮盘上,每一个轮盘上有几十个或上百片叶片,所以单个叶片与封严材料或机匣本体的碰摩是一种类似于断续磨削的过程,而且从摩擦学的角度来分析可知,叶片与机匣碰摩属于典型的高速干摩擦过程,即摩擦副之间没有任何润滑剂或保护膜的纯固体高速接触摩擦形式[20-21]。根据发动机转子结构的特殊性,碰摩过程可以定义为高速断续干磨削过程,其原理图如图1所示。

发生碰摩时超高速的发动机叶片与封严材料或机匣之间的作用既包括滑擦-耕犁-切削作用,又包括高速冲撞作用,速度越高冲击作用越强。随着速度的提高,高速冲击的动能转化成热能使碰摩产生磨削热,因此会产生一定的磨粒,随气流排出,根据颗粒荷电机理,这些碰摩颗粒将带上电荷,因此造成气路整体电荷水平异常变化,进而引起静电传感器上感应电荷量变化[22],可以为静电监测系统提供早期碰摩故障信号。因此,可以采用在高温高速环境下模拟碰摩颗粒产生的方式来实现对叶片-机匣碰摩故障进行模拟。

图1 发动机叶片-机匣碰摩原理示意图

2 碰摩故障模拟试验台设计

2.1 模拟试验台构成

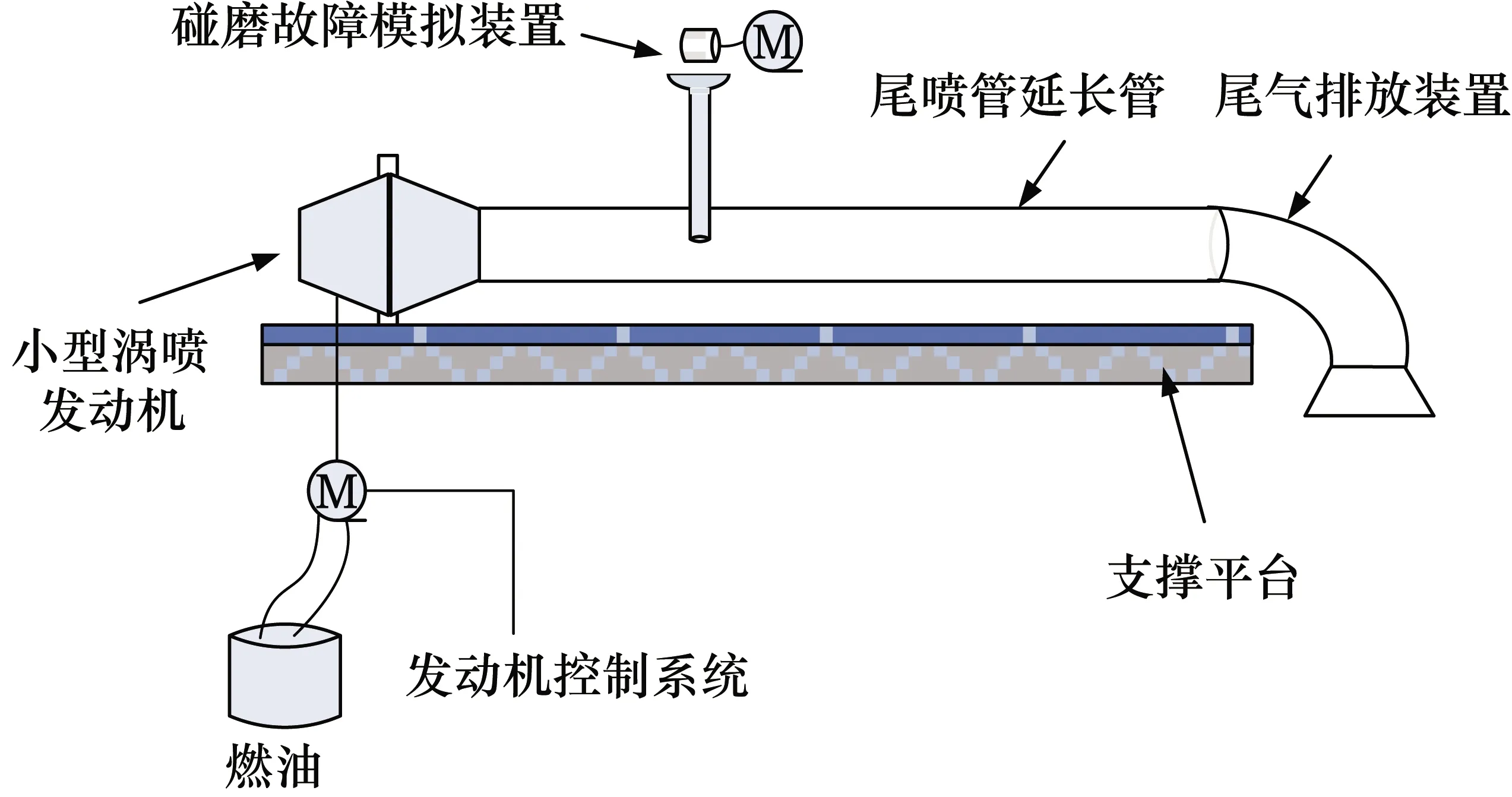

航空发动机碰摩故障模拟试验台设计如图2所示。试验台包括以下几大部分。

① 由小型涡喷发动机及其控制系统、尾喷管延长管、尾气排放装置、支撑平台等构成发动机气路模拟系统,用于模拟真实发动机的尾喷环境。

② 静电传感器,安装于尾喷管延长管的安装孔中,后接信号处理采集单元和上位机系统。

③ 发动机叶片-机匣碰摩故障模拟装置。

图2 碰摩故障模拟试验台组成示意图

2.2 小型涡喷发动机及其控制系统

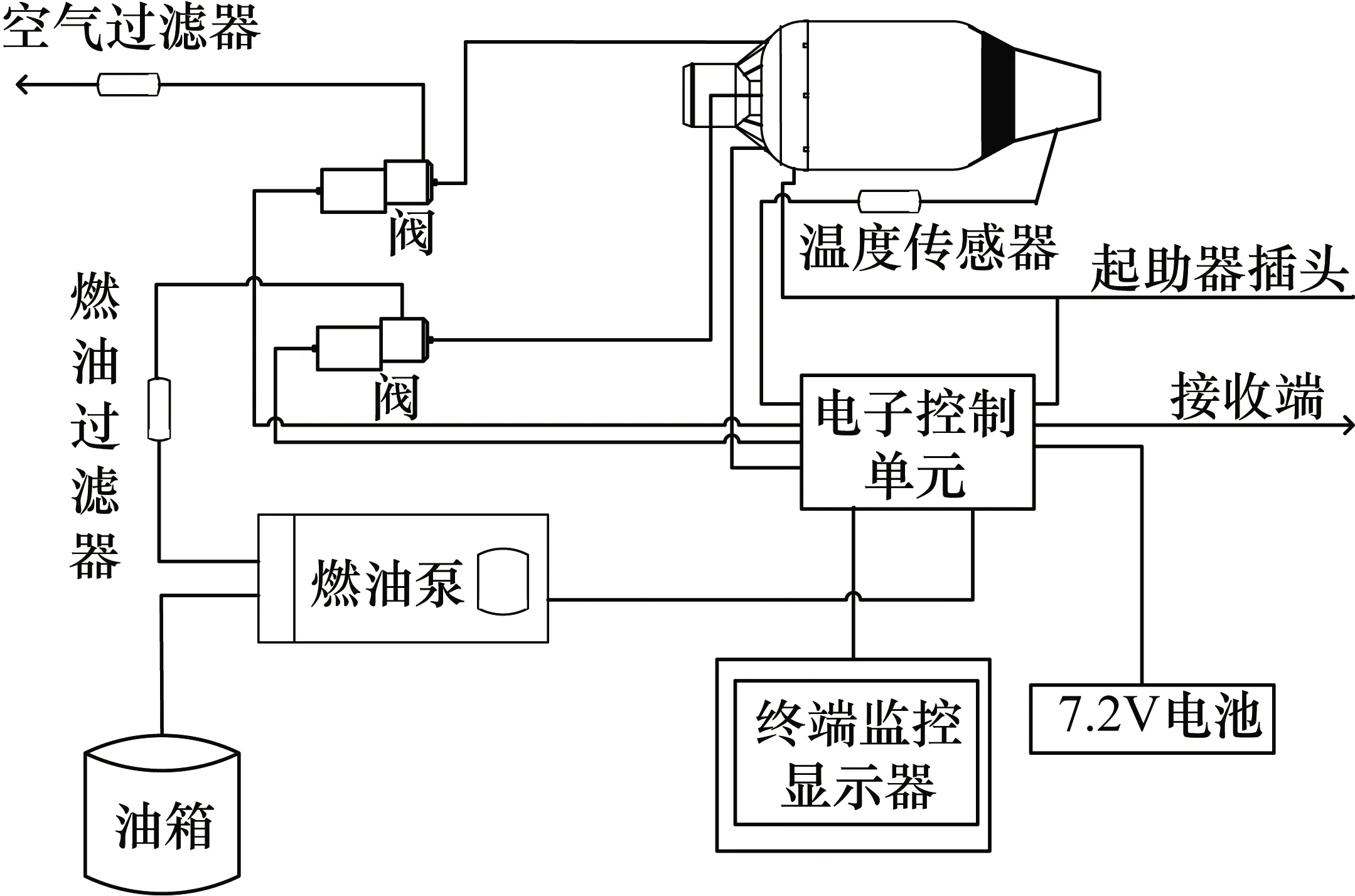

在试验系统中,需要一台真实发动机,它所提供的高温高压环境为故障模拟提供了接近事实的外界条件。发动机系统是指以发动机本体为主体以及其他辅助发动机工作的器件总和。发动机的启动需要空气与燃油的支持,同时需要提供较好的界面以方便控制。发动机线路连接如图3所示。控制发动机工作的主要元件是电子控制单元,它与终端显示屏连接,将发动机转速等参数显示出来,并与燃油泵连接以控制燃油量,燃油泵与油箱连接,并与过滤器连接,过滤器与阀连接,阀与电子控制单元连接,用于控制油量。

图3 发动机系统线路连接示意图

2.3 发动机叶片-机匣碰摩故障模拟方法

对于航空发动机气路而言,碰摩故障是指旋转的叶片与封严材料或机匣发生摩擦,因此模拟碰摩故障就是模拟旋转部件与固定装置间的摩擦效果,从而产生周期性的摩擦产物。产生的碰摩产物经过静电传感器后,在上位机观察静电传感器的感应信号及特征参数变化,验证监测系统对周期性碰摩故障的识别能力。

由于发动机转子处于高温密闭的恶劣工作环境,利用小型发动机本身的转子和机匣模拟碰磨故障状态,危险性极高,且具有破坏性,难以实现。另外,考虑到局部碰摩更容易发生,因此搭建了碰摩故障模拟试验台,通过在小型涡喷发动机后方周期性强迫注入颗粒的方式实现对碰摩故障的模拟。

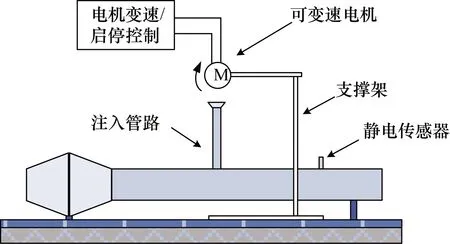

碰摩故障模拟装置方案示意图如图4所示。整个模拟装置由旋转注入装置、注入装置控制系统、注入管路等几部分组成。其中,注入管路位于发动机与静电传感器之间,与尾喷管延长管连通,为方便颗粒落入,注入管路上方采用喇叭形开口;旋转注入装置通过支撑架固定在注入管路上方,通过控制系统实现转速控制,从而实现对不同频率碰摩故障的模拟。

图4 碰摩故障模拟装置方案示意图

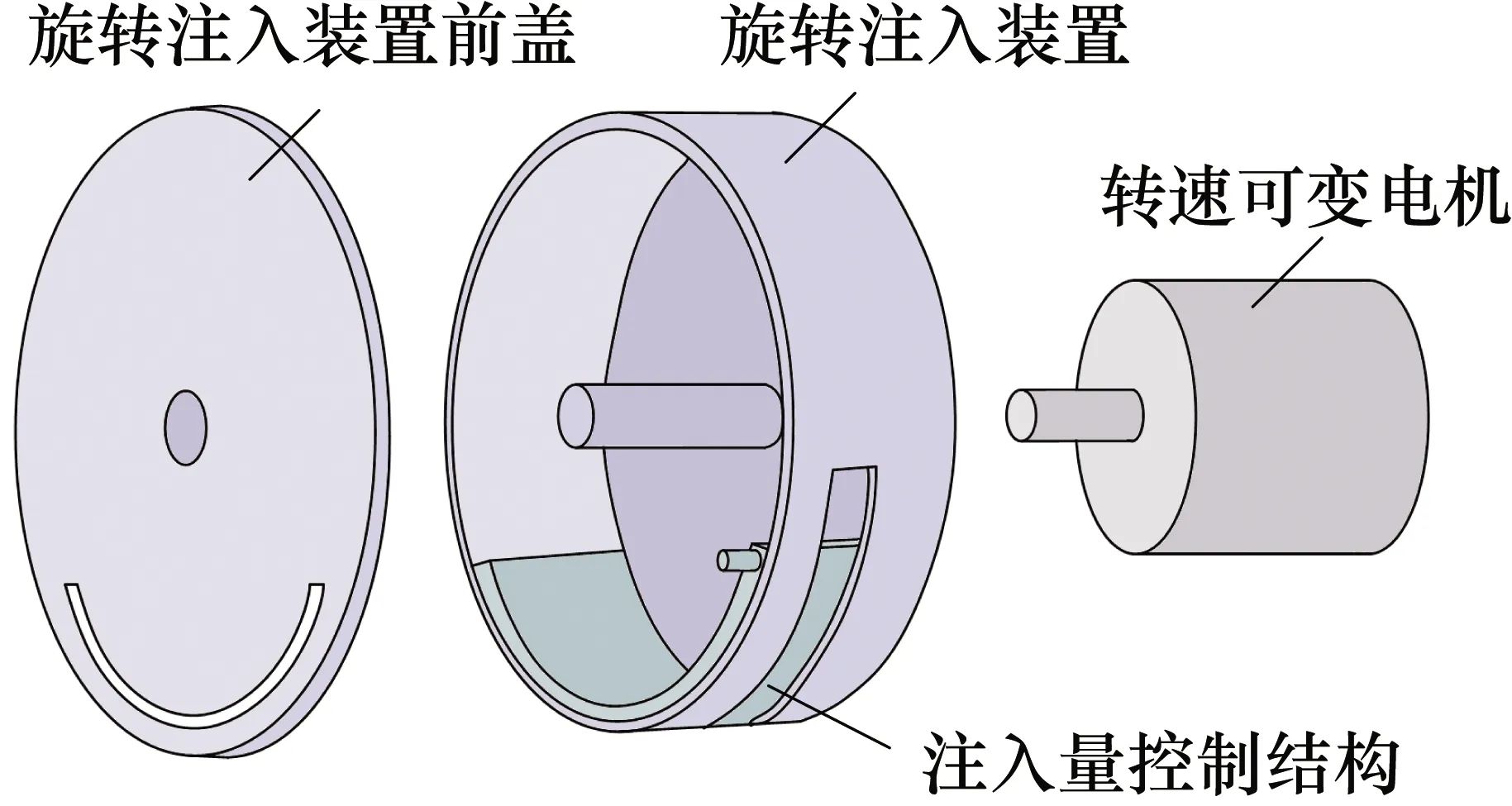

旋转注入装置结构示意图如图5所示。旋转注入装置的空腔用于放置金属颗粒,通过调节注入量控制结构实现对每次注入颗粒数量的控制,通过改变电机转速实现对不同转动速度及不同频率碰摩故障的模拟。

图5 旋转注入装置结构示意图

因此,所设计的碰摩故障模拟装置可以在不破坏发动机本身结构的同时,实现发动机高温、强气流环境下快速周期性地产生金属颗粒,最大程度模拟发动机叶片-机匣碰磨故障状态,用于对静电监测系统进行功能性能验证。

3 实验验证与分析

通过碰摩故障模拟装置周期性注入的颗粒在小型涡喷发动机尾气冲击的作用下,随气流沿尾喷管延长管排出。由于摩擦作用以及高温强气流的影响,颗粒会带有一定量的电荷,并表现出与碰摩故障对应的特殊静电信号特征,因此利用静电传感器检测气流中的静电荷水平的变化,结合对原始信号的特征分析即可以实现对碰摩故障的监测。

为了验证发动机叶片-机匣故障模拟实验装置的有效性,向碰摩模拟装置中放入一定量的1 mm的铁粉颗粒,调节旋转注入装置的注入量控制结构令每次注入颗粒量约为10 g,观察上位机软件对实验前后及故障模拟过程中监测信号的变化情况,进行发动机叶片-机匣碰摩故障模拟静电监测实验研究。

原始感应信号活动率水平(Active Level,AL)是静电电荷信号的典型特征参数之一,对时域静电信息具有很好的表征效果,AL可以定义为

(1)

式中,Qf为静电电荷信号;T为截取的信号长度,通常取为1 s;N为Qf(t)经离散采样后在T内的采样点数;Qfn为Qf(t)经离散采样后的静电电荷信号。AL的物理意义为在一定时间间隔内经过静电传感器探测空间的气路带电颗粒在传感器上激起的感应电荷量的有效值。

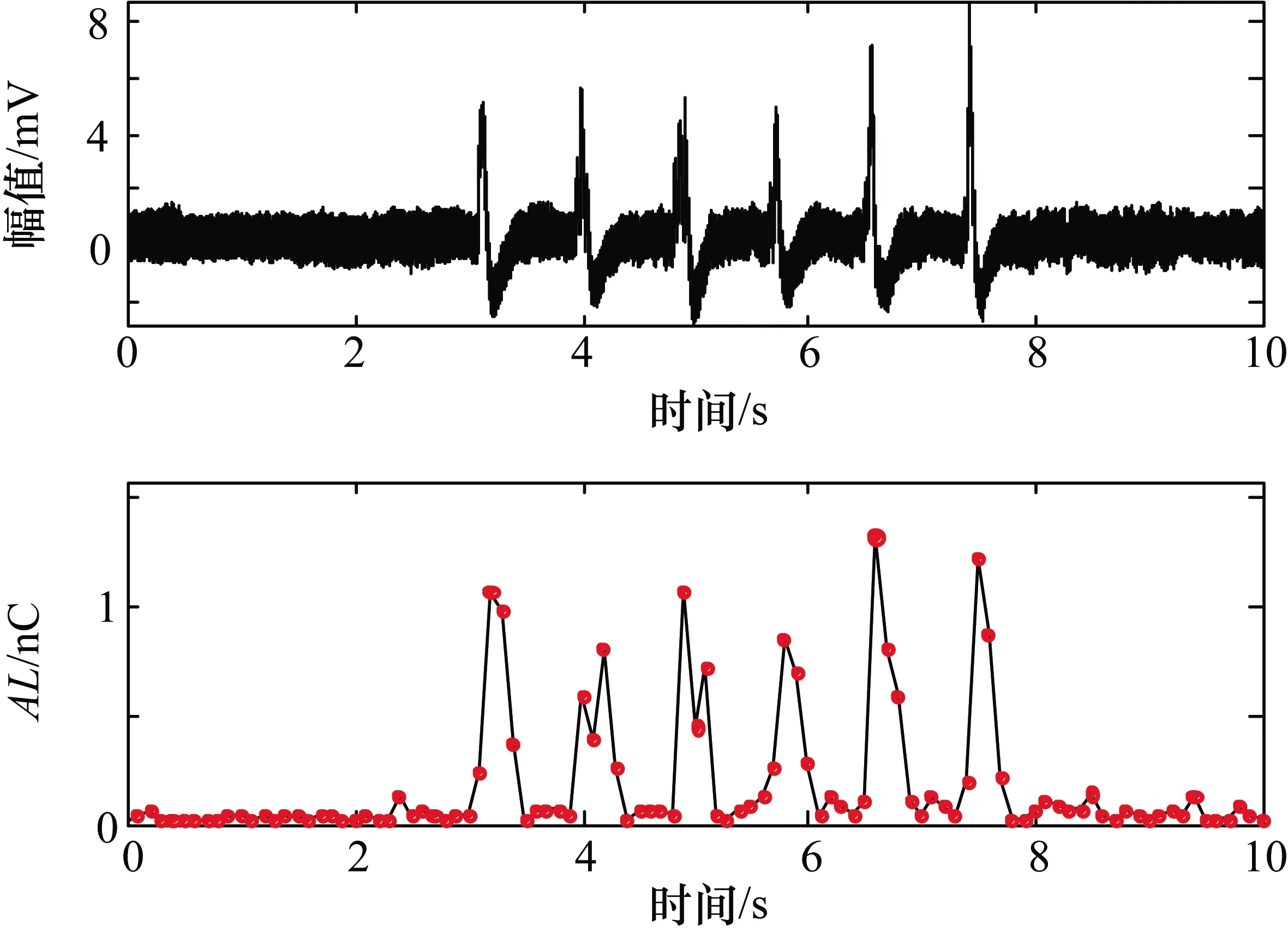

图6为以固定频率连续注入6次粒径为1 mm的铁粉颗粒时的监测系统上位机软件采集到的感应信号及其活动率水平。从图6中可以看出,每次注入铁粉颗粒后检测到的感应信号幅值会发生明显变化,感应信号的幅值峰峰值U1分别为7.615 mV,7.762 mV,7.968 mV,7.018 mV,9.397 mV,11.339 mV,背景信号幅值峰峰值U2约为2.256 mV。经计算,感应信号的幅值峰峰值U1约为背景信号幅值峰峰值U2的3~5倍;通过对一段时间内的原始感应信号进行初步分析发现,感应信号幅值呈现出明显与注入颗粒频率一致的周期性变化。

此外,计算原始感应信号的AL,可发现同样呈现周期性的幅值变化。

图6 叶片-机匣故障模拟实验获取的感应信号

另外为了验证碰摩故障模拟实验感应信号的周期性特点,对原始感应信号进行了频谱分析,经典的频域变换方法为傅里叶变换。

已知时域信号f(t),其傅里叶变换F(ω)表达式为

(2)

傅里叶逆变换为

(3)

傅里叶变换存在满足的充分条件为

(4)

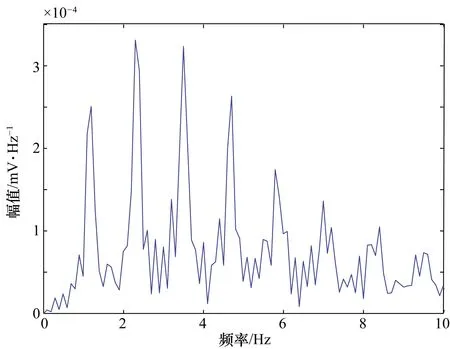

计算获得的频谱图如图7所示。从图7中可以看出在碰摩特征频率处幅值存在明显峰值,验证了碰摩故障模拟实验感应信号的周期性。

图7 碰摩故障模拟实验感应信号频谱图

因此,依据碰摩信号特有的周期性特点,通过上位机软件算法可以实现对模拟碰摩故障的在线监测与识别。此外,通过将叶片等旋转部件转速信息引入到监测系统中,实时比对转速信息与监测信号频率信息,发掘转速与监测信号频率特征的实际对应关系,相比于仅依靠信号周期性做出判断,可以实现对碰摩故障更准确的判断与定位,以及变转速情况下碰摩故障的识别,从而显著提高了监测系统的准确性与适用性。

4 结束语

在分析航空发动机碰摩故障产生机理的基础上,设计了航空发动机碰摩故障模拟试验台的总体结构,并对叶片-机匣碰摩故障的模拟方法进行了分析,给出了详细的设计方案,最后基于所设计的航空发动机故障模拟试验台进行了发动机叶片-机匣碰摩故障的模拟实验。

实验结果表明:原始感应信号幅值和时域特征参数活动率水平(AL)均呈现出明显与注入颗粒频率一致的周期性变化。此外,通过频域分析可以看出在碰摩特征频率处幅值存在明显峰值。据此特征,可以在静电监测系统软件中实现对模拟碰摩故障的在线监测与识别。

本文验证了航空发动机气路故障模拟试验台模拟碰摩故障的有效性,同时验证了监测系统对周期性碰摩故障的识别能力,证明了静电监测方法用于气路碰摩故障监测的可行性,为静电监测技术在航空发动机上的应用提供技术支撑。