含裂纹转轴系统的动态特性与实验研究

2021-12-09钟剑锋钟舜聪林云粦

徐 帖, 钟剑锋, 钟舜聪, 林云粦

(福州大学 机械工程及自动化学院,福建 福州 350108)

转轴被广泛地应用于工程领域,如汽车传动轴、减速器输入轴和发动机主轴等,由于长期的疲劳损伤,转轴极易产生裂纹缺陷[1]。裂纹会随着转轴的旋转不断生长,容易导致严重的安全事故,造成巨大的经济损失和安全危害。因此需要及时对转轴的运行情况进行检测,排除裂纹故障隐患,确保转轴系统的安全运行。

目前针对转轴裂纹缺陷的检测方法主要有两种,即直接检测方法和振动测试方法。直接检测方法主要依靠超声波、红外线、X射线等技术检测裂纹,但目前主要用于转轴的离线检测[2-3]。振动测试方法主要通过分析含裂纹转轴系统的动态特性,间接地实现对转轴裂纹缺陷的检测与定位[4]。为了从理论上阐述含裂纹转轴的动态特性,Darpe[5]结合应变能释放率和应力强度因子对裂纹的呼吸效应做了详细的分析,推导出含裂纹转轴单元的柔度矩阵。王宗勇等[6]利用材料力学的中性轴理论,分析了裂纹开闭过程中转轴单元的刚度变化,求解了含裂纹转轴单元在静坐标系下的刚度矩阵。陈铁峰[7]通过有限元仿真,研究了简支条件和油膜力支撑条件下转轴的动态特性。利用振动测试法对转轴进行缺陷检测时,往往需要在转轴的径向安装多个位移传感器,而每个传感器只能得到单一维度的振动信息,传感器安装过程烦琐,因此亟需一种针对转轴动态特性测量更加便捷高效的方法。随着视觉测量技术的不断发展,基于视觉的测量方法以其非接触性测量、无附加质量引入等优点受到研究者的高度重视。Zhong等[8]采用视觉测量方法对悬臂梁的结构缺陷进行了有效检测,能够精确地定位出缺陷的位置。钟剑锋等[9]提出一种基于视觉位感条纹图案的振动测量方案,能够实现对于旋转结构的多维度振动测量。

本文弥补了传统建模方式中裂纹预置过程烦琐的问题,在建模的同时预置裂纹缺陷,缩短建模时间。将转轴系统拆分为裂纹单元区域和无裂纹单元区域,通过设置不同模块之间的接触属性来实现裂纹的高效预置,更加直观地模拟了裂纹的呼吸效应。基于新型单目视觉位感条纹振动测量方法开展了含裂纹转轴系统的动态特性实验研究,该测量方法能够高效地得到转轴水平和竖直方向的振动信号,可以通过分析转轴时域和频域信号的特性,实现对转轴裂纹缺陷的高效检测,为转轴的状态监测和缺陷检测提供了一种新的方法。

1 含裂纹转轴单元的动力学方程

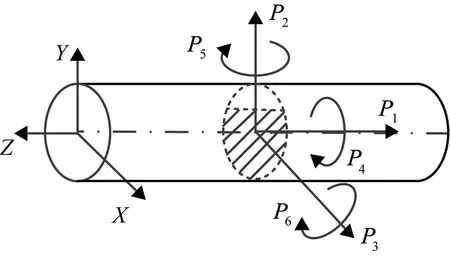

建立含裂纹转轴单元体的理论模型(如图1所示),设定含裂纹转轴单元受到轴向力P1,剪切力P2、P3,扭矩P4,弯矩P5、P6的协同作用。

图1 含裂纹转轴单元体的理论模型

含裂纹转轴单元体的柔度可表示为[11]

(1)

式中,U0为转轴自身的应变能;Uc为裂纹引起的附加应变能。裂纹引起的附加应变能可以根据裂纹所对应的应变能密度函数J(A)求得,A为裂纹面积[12]。

(2)

根据含裂纹转轴单元体的柔度gij,可以得到含裂纹转轴单元的刚度矩阵[13-14]:

(3)

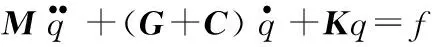

式中,X为转换矩阵;K为刚度矩阵。根据机械系统动力学理论,可以得到含裂纹转轴在静坐标系下的动力学微分方程:

(4)

2 含裂纹转轴系统动态特性有限元仿真

2.1 含裂纹转轴系统的模块化建模方法

提出一种含裂纹转轴系统的模块化建模方法,含裂纹转轴系统的有限元模型如图2所示。

图2 含裂纹转轴系统的有限元模型

将转轴系统拆分为4个简化的模块,分别为2个转轴模块和2个裂纹模块。裂纹模块与转轴模块间通过结点绑定的方式连接,确保不同模块之间作用力的有效传递。分别设置2个裂纹模块间连接面的法向和切向接触方式,实现裂纹缺陷的预置。预置裂纹面设定接触属性为硬接触,保证裂纹在闭合时,两端面之间不发生穿透,而裂纹在张开时,两端面也能自由分离,这样的建模方式能直观地模拟在转轴旋转过程中裂纹的呼吸效应。对裂纹模块进行局部网格细化,在提高运算效率的前提下,保证仿真结果的精度。对转轴系统的两端面进行耦合,耦合端面的转动自由度,在耦合点上施加平滑的转速载荷。模块化的建模方式,能够更快速地实现裂纹缺陷的预置,高效地模拟转轴旋转过程中裂纹的呼吸效应,实现含裂纹转轴系统动态特性的仿真研究。

2.2 转速对于含裂纹转轴系统动态特性的影响

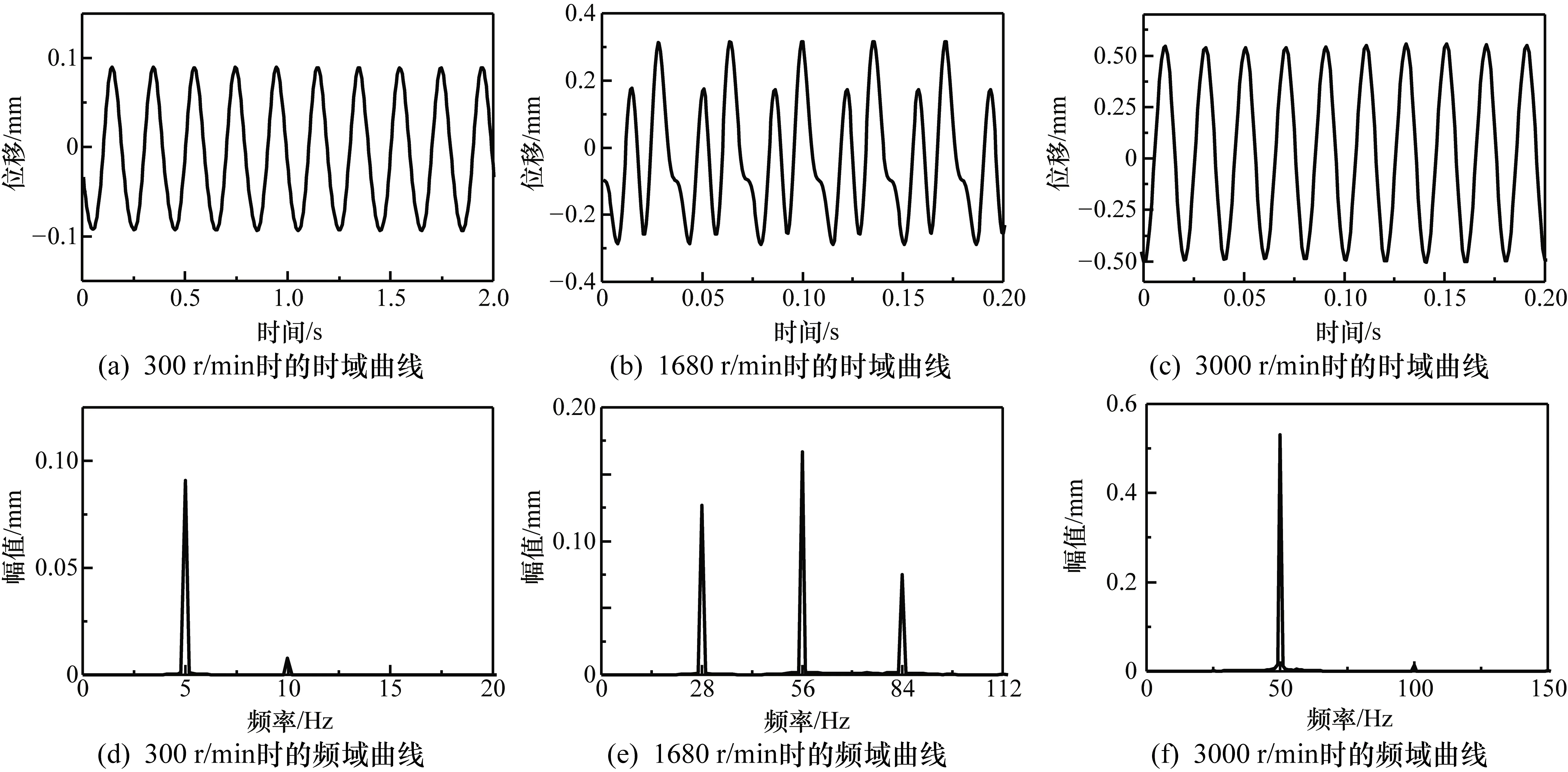

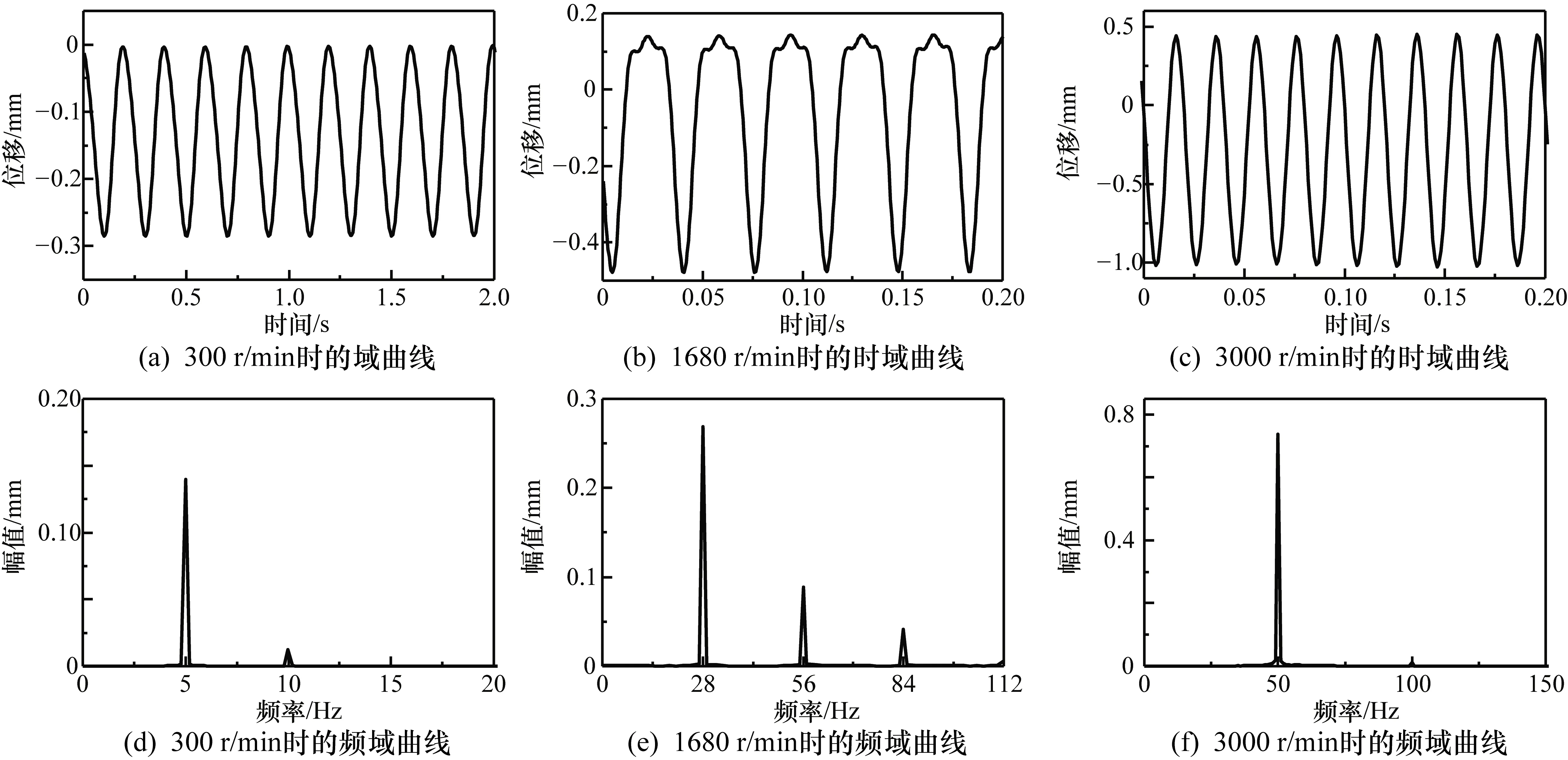

仿真中的转轴模型总长度为370 mm,材料弹性模量为210000 N/mm2,材料密度为7850 g/mm3,配重圆盘直径为80 mm、厚度为20 mm,裂纹缺陷深度设置为5 mm,整个转轴系统受到的重力加速度为9.8 m/s2。通过仿真得出转轴的临界转速为3360 r/min,模拟中选择300 r/min、1680 r/min和3000 r/min为转速加载条件,分别代表低转速条件、1/2临界转速条件和接近临界转速条件,分别得出转轴系统水平和竖直方向的动态特性曲线,如图3和图4所示。

图3 不同转速条件下转轴水平方向动态特性模拟结果

图4 不同转速条件下转轴竖直方向动态特性模拟结果

从模拟的结果可以看到,当转轴在低转速条件下运转(转速为300 r/min)时,转轴水平和竖直方向的振动波形稳定,可近似为规整的正弦曲线,通过分析振动信号的频谱可以发现,振动信号的频率组成以转频5 Hz为主。当转速提高至转轴的1/2临界转速附近,达到1680 r/min时,转轴的径向振动强烈,波形扰动显著,水平和竖直方向的振动幅值均变大。通过分析振动信号的频率可以发现,当含裂纹转轴的转速接近1/2临界转速时,转轴振动信号中的2倍频成分变化最为突出,尤其是水平方向上的56 Hz信号幅值甚至超过转频28 Hz的信号幅值。这是因为此时裂纹的呼吸效应显著,裂纹的张开和闭合会导致含裂纹转轴单元的刚度发生周期性变化,从而导致转轴振动信号中出现倍频成分。由于含裂纹转轴系统受重力的作用,因此在竖直方向上的振动强于水平方向,裂纹呼吸效应在竖直方向造成的波形扰动不明显,没有水平方向显著。当继续提高转速至临界转速附近,达到3000 r/min时,转轴的振动幅值达到最大,但是此时的振动波形重新恢复平稳,振动波形的扰动现象消失,分析振动信号的频谱图可以发现,此时转频50 Hz为主要频率,倍频成分消失,这是因为此时裂纹保持常开的状态,转轴中的不平衡质量重新成为转轴径向振动的主要影响因素。

2.3 裂纹深度对于含裂纹转轴系统动态特性的影响

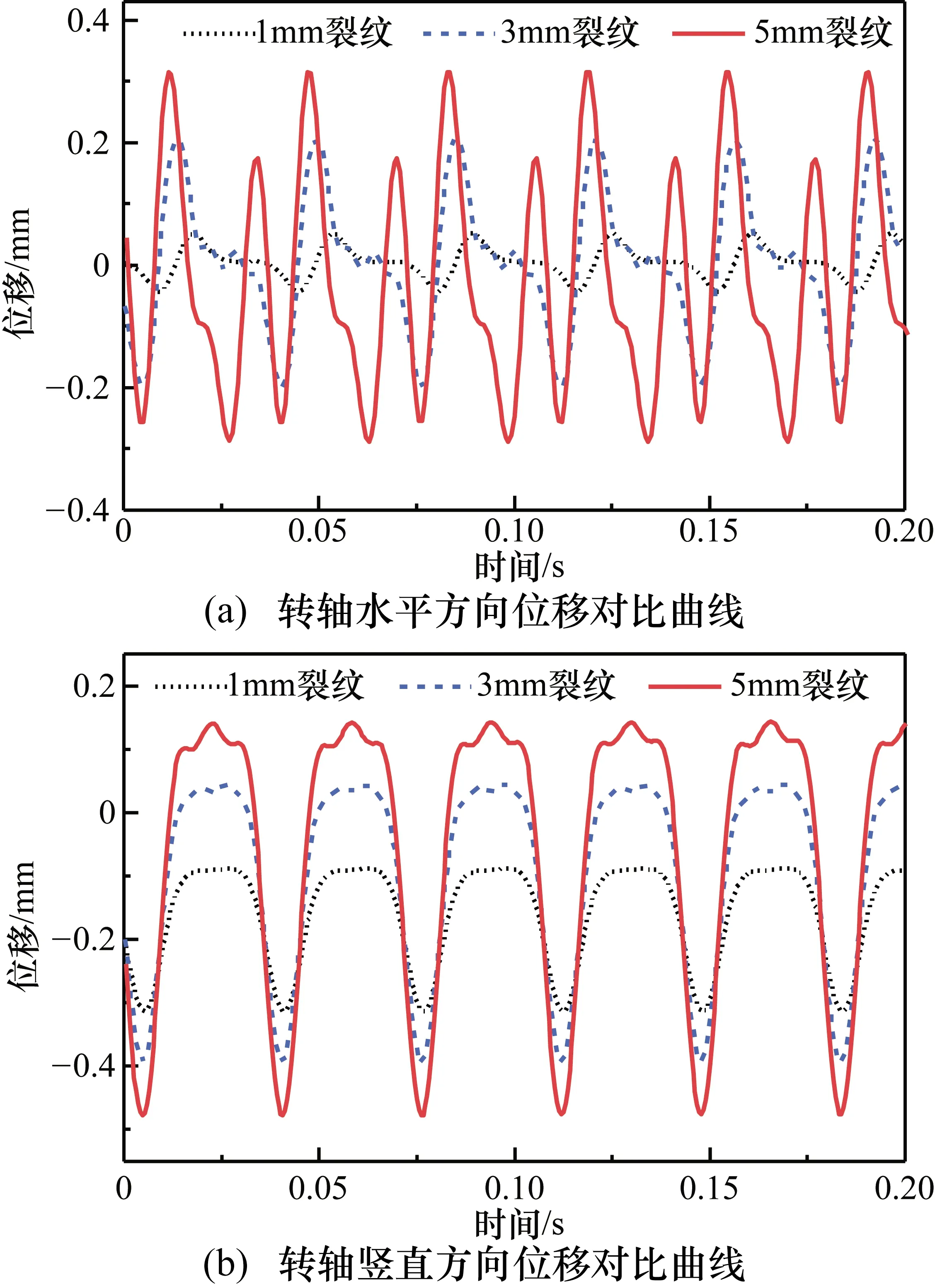

为了研究裂纹深度对转轴系统动态特性的影响,分析了不同裂纹深度条件下转轴水平和竖直方向的振动情况如图5所示。

图5 不同裂纹深度条件下转轴振动模拟结果

在转轴模型的同一位置,分别设置深度为1 mm、3 mm和5 mm的裂纹缺陷。由于在低转速条件和临界转速条件下,含裂纹缺陷转轴的动态特性不突出,因此选定1680 r/min为转速加载条件,对比不同裂纹深度条件下转轴振动的幅值可以发现,在裂纹位置不变的情况下,裂纹深度的增加会明显导致含裂纹转轴水平和竖直两个方向的振动幅值变大,符合裂纹深度越深,转轴振动越剧烈的特征。同时,通过对比转轴的振动曲线可以发现,随着裂纹深度的加深,转轴振动信号中的波形扰动也更明显,即裂纹深度越深,含裂纹转轴系统中的倍频成分越明显,对转轴系统动态特性的影响越大。

3 基于视觉位感条纹振动测量原理的含裂纹转轴动态特性实验研究

3.1 单目视觉位感条纹振动测量原理

基于单目视觉位感条纹的转轴振动测量原理如图6所示。实验中采用的视觉位感条纹图案是一种等密度的黑白条纹图案,测量前将设计好的条纹图案精准地喷印到转轴的表面,调节高速相机的位置,确保相机的成像轴线与转轴轴线位于同一水平高度,设置高速相机的成像范围与焦距,保证转轴表面的位感条纹图案能够在高速相机中清晰成像。

在图6 (b)中,分别以转轴位于参考位置、沿水平方向运动和沿竖直方向运动为例,结合高速相机拍摄得到的位感条纹成像图片说明其测量原理。由于高速相机的位置是固定的,根据三角成像原理,高速相机所能拍摄的位感条纹成像范围与转轴和成像透镜之间的距离成正比。转轴和成像透镜之间的水平距离越小,相机所能拍摄的条纹范围越小,但是高速相机在拍摄过程中的成像像素点个数是保持不变的,因此当转轴在水平方向上靠近高速相机时,在固定数量的像素点上,成像位感条纹的数量越少,因此成像位感条纹的密度越小。

建立转轴水平方向位移x与成像位感条纹密度d之间的数学关系,如式(5)所示[15]。成像位感条纹密度可通过对轴线处的成像条纹信号做傅里叶变换得到,傅里叶变换中的能量泄露导致的误差可以采用能量重心频谱校正法进行校正[16],从而得到准确的条纹密度信息。

(5)

式中,u为转轴与成像透镜之间的初始距离;d0和dt分别为转轴在参考位置和t时刻成像条纹信号的周期密度,因此只需要计算出在转轴转动过程中dt的变化就能够精确地得到转轴沿水平方向的位移。

由于转轴的表面为圆弧形,因此位于转轴轴线行处的位感条纹比位于转轴两侧更靠近相机镜头,结合水平方向位移的测量原理可知,在单帧图片中转轴轴线行处的成像位感条纹周期密度最小。因此可以逐行分析单帧图片中成像位感条纹密度的变化,定位转轴轴线行的位置,通过追踪轴线行位置的变化,得到转轴在竖直方向上的位移。需要注意的是,含裂纹转轴的振动并不是单一方向上的一维运动,水平和竖直方向上的运动往往是并存的,因此在计算竖直方向位移时需要考虑水平位移的影响。建立转轴竖直方向位移y与成像图片中转轴轴线行位置的偏移量h之间的数学关系[15]:

(6)

式中,v为高速相机的成像像距;u和v之间的比例系数可由条纹图案的实际物理长度L和条纹图案的成像长度l确定。

3.2 含裂纹转轴系统动态特性的实验研究

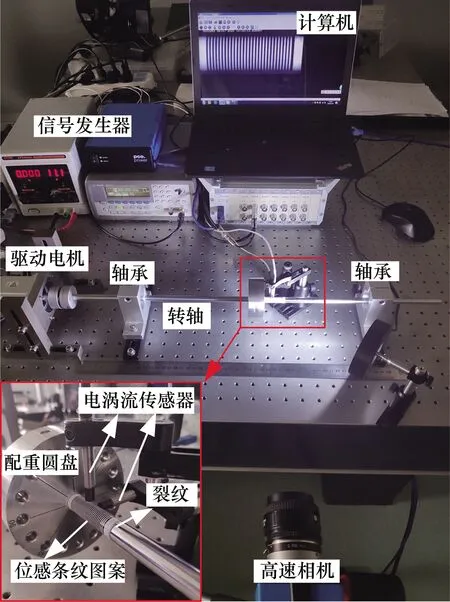

含裂纹转轴系统动态特性的实验装置如图7所示。实验中搭建的含裂纹转轴系统采用Jeffcott转子模型,转轴的两端为刚性支承,且转轴中间位置固定有一个配重圆盘。实验中的转轴材质为高碳铬轴承钢(GCr15),直径为10 mm、长度为370 mm,配重圆盘直径为80 mm、厚度为20 mm。在距离圆盘端面25 mm处利用线切割技术加工一个深度为5 mm的裂纹缺陷,在裂纹与圆盘间的轴段表面喷涂设计好的位感条纹图案,固定高速相机(德国PCO公司的PCO.1200hs高速相机)的成像轴线与转轴轴线在同一水平面。基于单目视觉位感条纹的振动测量方法可以同时得到转轴水平和竖直方向的位移信息,高效地实现对转轴动态特性的监测与研究。为了验证该方法所得位移信号的准确性,在位感条纹图案的水平和竖直方向分别安装两路电涡流传感器(江苏东华测试公司的5E101-2电涡流传感器),实验过程中同步采集转轴的位移信号。

图7 含裂纹转轴系统的动态特性研究实验装置图

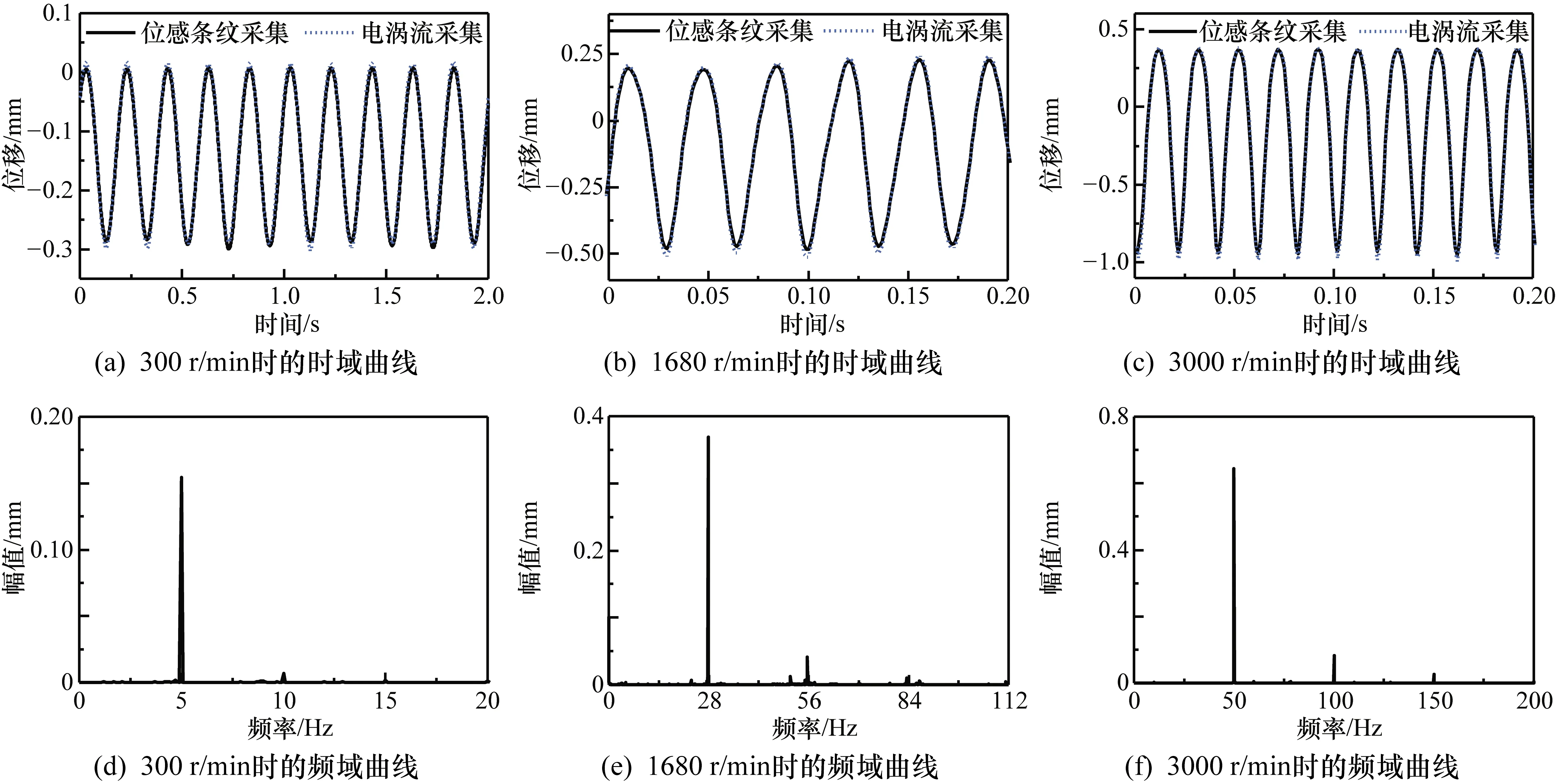

3.2.1 转速对含裂纹转轴动态特性影响的实验研究

为了验证有限元模拟结果的准确性,实验中参数条件均与仿真过程中的模拟条件保持一致,实验中分别以300 r/min、1680 r/min和3000 r/min为转轴的转速条件。分别采用基于单目视觉位感条纹的测量方法和具有2路电涡流传感器的传统测量系统得到的含裂纹转轴系统在水平和竖直方向上的动态特性,如图8和图9所示。通过对比可知,两种测量方法得到的转轴径向二维振动曲线高度吻合,验证了基于单目视觉位感条纹振动测量方法具有较高的准确性和稳定性。而基于单目视觉位感条纹的测量方法可以同时得到转轴径向两个维度的振动信息,相对于需要多个电涡流传感器的传统测量系统而言,系统配置更加简单,测量更加方便高效。

图8 不同转速条件下转轴水平方向动态特性实验结果

图9 不同转速条件下转轴竖直方向动态特性实验结果

如图8所示,在水平方向上,当含裂纹转轴的转速为300 r/min时,转轴的振动曲线规整圆滑,无明显的波形扰动,通过对振动信号做频谱分析可以发现,频率成分只有转频信号的存在,频谱图中以频率为5 Hz的信号为主。当含裂纹转轴的转速提高至1/2临界转速、转速达到1680 r/min时,转轴的振动曲线中出现明显的波形扰动,通过分析振动信号的频谱可以发现,除了转频28 Hz的信号外,还有频率为56 Hz和84 Hz的倍频成分,尤其是2倍频56 Hz的幅值大于转频28 Hz的幅值,这与有限元仿真得到的结果相吻合。当含裂纹转轴的转速接近1/2临界转速时,裂纹的呼吸效应显著,在含裂纹转轴系统的振动信号中出现倍频成分,这种出现倍频信号的动态特性可以广泛地用于针对转轴裂纹缺陷的检测。当转轴的转速继续提高至临界转速附近、转速为3000 r/min时,转轴的振动曲线恢复为近似规整的正弦曲线,频谱图中频率为50 Hz的转频信号重新成为主要成分,这是因为当转轴在低转速和临界转速附近时,转轴中的不平衡质量是转轴振动的主要影响因素。

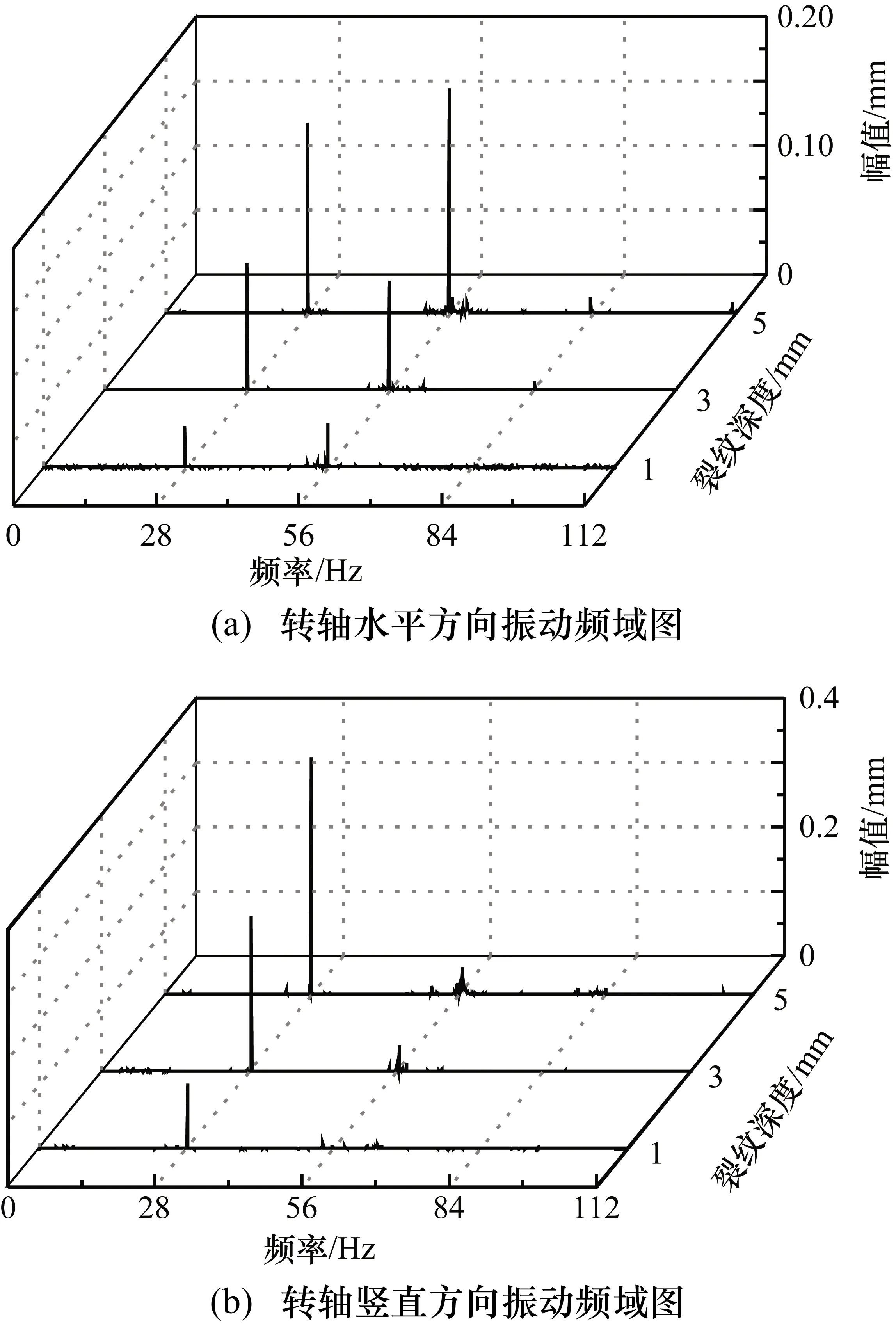

3.2.2 裂纹深度对含裂纹转轴动态特性影响的实验研究

实验中的裂纹缺陷深度分别设置为1 mm、3 mm和5 mm,转速条件设置为1680 r/min,与有限元仿真的参数条件保持一致。得到转轴水平和竖直方向的振动时域曲线和频域曲线分别如图10和图11所示。

图10 不同裂纹深度条件下转轴振动时域曲线

图11 不同裂纹深度条件下转轴振动频域曲线

对比水平方向上不同裂纹深度的振动曲线可以发现,裂纹深度越大,转轴振动波形扰动越明显,振动信号的叠加也更明显,表明裂纹深度越深,对转轴动态特性的影响越大。如图11所示,对比水平和竖直方向上的振动信号的频谱图可以发现,在水平方向和竖直方向上,裂纹深度的加深都会明显地增大振动的幅值,随着裂纹深度由1 mm加深至5 mm,转轴的振动幅值增大了5倍,随着裂纹深度的加深,转轴振动信号中的2倍频成分更明显,在5 mm裂纹深度条件下,频率为56 Hz的幅值大于转频28 Hz的幅值,实验所得结果与有限元仿真结果相吻合。

4 结论

对含裂纹转轴系统的动态特性进行研究,模拟和实验分析了转速和裂纹深度对于转轴动态特性的影响规律,主要结论如下。

① 提出的通过设置裂纹模块与转轴模块之间接触方式来预置裂纹缺陷的模块化建模方法更加简单高效,能够更加直观地模拟裂纹呼吸效应对转轴系统动态特性的影响。

② 裂纹缺陷会导致转轴振动中出现倍频成分,尤其是当转速接近1/2临界转速时,2倍频信号特征非常明显,且其幅值大于转速频率对应的幅值。

③ 随着裂纹深度由1 mm加深至5 mm,转轴的振动幅值增大了5倍,转轴振动信号中的2倍频成分更明显,裂纹缺陷对转轴系统动态特性的影响越大。