CO2与吉木萨尔储层岩石相互作用实验研究

2021-12-09贾海正李柏杨吕照赵廷峰赵海燕牟建业

贾海正 李柏杨 吕照 赵廷峰 赵海燕 牟建业

1.中国石油新疆油田公司工程技术研究院 2.中国石油大学(北京)石油工程学院

目前,CO2在油田中的应用日趋广泛[1-3],国内外诸多成功的施工案例已经证明CO2驱、吞吐可有效地提高采收率,CO2压裂能有效提高裂缝复杂程度[4-8]。CO2前置蓄能压裂作为一项新兴的储层改造技术,在新疆油田等已有成功施工的报道,取得了较好的改造效果。CO2前置蓄能压裂除了在压裂过程中促使形成复杂缝网之外,在焖井过程中CO2能够持续与原油、储层岩石发生作用,达到提高采收率的目的[9]。

CO2与原油之间相互作用的研究较为广泛,但对CO2与储层岩石之间物理化学作用的探索则相对较少[10-13],甚至对实验结果有不一致的结论。这是由于不同储层矿物组成、孔喉分布、胶接强度等有所差异。肖娜[14]指出岩石孔隙结构的变化受溶蚀作用、微粒运移和新生矿物沉积的综合影响,对于延长油田石英质长石杂砂岩,在44 ℃、7 MPa的条件下,CO2与岩石相互作用后短时间内孔隙度降低,长期作用下孔隙度增加,而渗透率则持续降低。于志超[15]等对松辽盆地的砂岩岩心开展高温高压条件下饱和CO2水驱岩心实验后提出黏土颗粒运移、堵塞孔喉将导致驱替后岩心渗透率、孔隙体积和孔隙度均下降。

目前,也有多位学者开展关于CO2对岩石矿物溶蚀规律的研究,研究结果普遍认为CO2溶于水呈弱酸性,主要对碳酸盐岩起作用。杜艺等[16]研究了CO2水溶液注入煤岩后的物理化学反应,提出在CO2水溶液与煤岩的反应体系中,白云石、方解石优先被CO2水溶液溶蚀,长石和黏土矿物次之,而石英、黄铁矿与CO2几乎不发生反应。李四海等[17]进一步研究CO2对黏土矿物的溶蚀作用,通过对致密砂岩开展CO2水溶液浸泡实验,发现浸泡后的伊利石和绿泥石含量降低,高岭石含量升高。

由于不同区块物性条件、矿物组成差异极大,相同的实验得到的结论并不完全一致甚至可能相反。因此,在吉木萨尔页岩储层开展CO2前置蓄能压裂施工,需要开展CO2水溶液与岩石之间的相互作用研究,分析CO2对其渗透率、矿物组成和孔隙结构的影响规律,进而明确CO2对吉木萨尔页岩性质的影响。

1 CO2与吉木萨尔页岩相互作用实验

地质资料显示,吉木萨尔页岩中含碳酸盐岩,一方面,CO2水溶液能溶蚀碳酸盐岩,扩大孔喉使渗透率提高;另一方面,反应后胶接强度降低,反应生成物与脱落的碎屑颗粒可能会随着流体运移堵塞孔喉,从而使渗透率减小。在两种机制的共同作用下,储层渗透率如何变化将取决于何种机制占据主导。为了明确吉木萨尔页岩在CO2水溶液作用下渗透率的变化规律及机理,开展了高温高压下CO2浸泡实验与渗透率测试实验,并辅以X射线衍射实验和电镜扫描实验,分析浸泡前后吉木萨尔页岩矿物成分变化和微观表面、孔喉变化情况,阐明渗透率变化的微观机理。

1.1 实验材料

CO2(体积分数99%)、标准盐水、去离子水、吉木萨尔储层岩样(根据不同的实验的需求,包括直径2.5 cm岩心、随机破碎的岩屑以及厚度为2~3 mm的岩片,分别用于渗透率测试实验、X射线衍射实验和电镜扫描实验)。

1.2 高温高压CO2浸泡实验

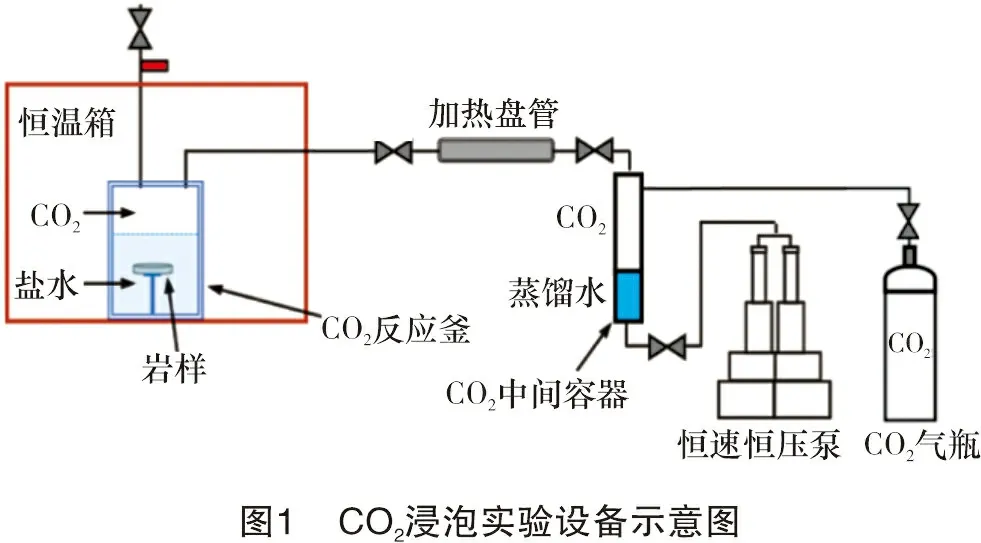

高温高压CO2浸泡实验是本研究的基础实验,其原理是将岩样置于一个充满CO2的密闭环境中,通过外部加温加压,模拟焖井过程中储层岩石与CO2或CO2水溶液持续接触的过程,其流程示意图见图1。

在CO2反应釜中模拟储层岩石与CO2接触,恒温箱提供温度,通过恒速恒压泵提高体系压力。具体实验步骤为:①将处理好的岩样放入CO2反应釜中,根据实验方案选择是否加入60 mL标准盐水,并置于恒温箱中在实验温度下预热2 h;②将气瓶内CO2经过中间容器和加热盘管导入到CO2反应釜中,通过恒速恒压泵,将中间容器和CO2反应釜这一联通体系内的压力提高到实验压力;③ 维持恒温箱温度为实验温度,直至浸泡实验结束;④实验结束后,排出反应釜中CO2,打开反应釜取出岩样。

1.3 渗透率测试实验

为明确中长期浸泡时间下CO2对吉木萨尔储层渗透率的改善和损伤哪个占据主导地位,在地层条件下(90 ℃,40 MPa),对长度为5 cm、直径为2.5 cm的岩心分别开展7天和14天的浸泡实验,测试浸泡前后渗透率,明确CO2对渗透率的影响规律。

1.4 X射线衍射实验

X射线衍射实验用于测试岩样的矿物成分及含量,结合CO2浸泡实验,对比分析浸泡前后岩样的矿物组成变化情况。本实验取5组岩样(包括碎块和岩片),浸泡温度、浸泡压力均采用实际储层的温度压力条件(90 ℃,40 MPa)。分别考虑了不同样品规格、浸泡方式、浸泡时间3种条件对实验结果的影响。具体浸泡条件见表1。

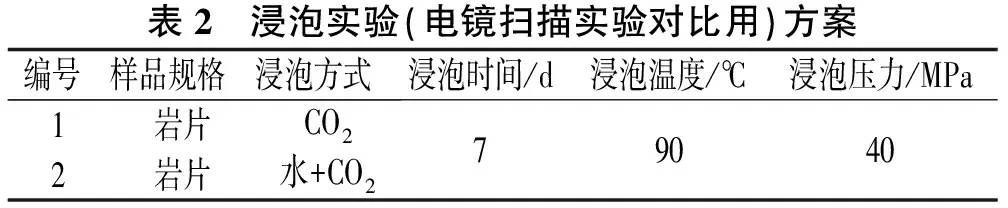

1.5 电镜扫描实验

电镜扫描实验可以用于观察样品的表面形态细节以及度量微观孔喉尺寸,结合CO2浸泡实验,对比分析浸泡前后相同位置处孔喉尺寸和表面形态变化,可以解释宏观物性(如渗透率)的改变原因。本实验样品为两块厚度为2~3 mm的岩片,具体浸泡条件见表2。对浸泡前后的同一位置进行电镜扫描,对比两次扫描结果的差异。

表2 浸泡实验(电镜扫描实验对比用)方案编号样品规格浸泡方式浸泡时间/d浸泡温度/℃浸泡压力/MPa1岩片CO22岩片水+CO279040

2 实验结果分析

2.1 渗透率变化规律

选取4块吉木萨尔储层岩心进行实验,对4块岩心进行原始渗透率测试后,将其分为2组,分别在90 ℃,40 MPa的条件下用CO2水溶液浸泡7天和14天,浸泡后再次测试渗透率,结果见表3。

表3 浸泡前后岩心渗透率变化编号浸泡时间/d原始渗透率/(10-3 μm2)浸泡后渗透率/(10-3 μm2)增幅/%1270.073 4310.124 39469.400.024 4900.040 23264.2834140.028 6260.066 129131.010.018 2000.047 085158.71

吉木萨尔页岩较为致密,渗透率普遍小于0.1×10-3μm2。经计算可知:在实际地层温度压力条件下,浸泡7天后,平均渗透率升高65%左右;浸泡14天后,平均渗透率升高1.4倍左右。

在CO2水溶液浸泡过程中,矿物的溶蚀和颗粒运移堵塞孔道现象同时存在,前者会提高储层渗透率,而后者则会降低。从实验结果来看,长期浸泡后,吉木萨尔储层渗透率升高。表明在长期浸泡过程中,溶蚀作用占主导。后续矿物组成和微观表面形态实验将对溶蚀作用作出进一步分析。

2.2 矿物组成成分变化规律

分别取浸泡前后的岩样制备成小于0.048 mm的颗粒,测试其矿物成分变化情况。实验结果表明,碳酸盐岩矿物组分含量明显降低(其余组分含量升高),故单独将其进行分析,其变化情况见表4。

表4 浸泡前后碳酸盐岩含量变化组别w(碳酸盐岩)/%浸泡前浸泡后减幅/%第1组25.013.745.2第2组16.415.46.1第3组13.513.03.7第4组20.819.94.3第5组53.840.325.1

综合分析5组实验数据发现:

(1) 第1组和第2组实验分别为使用CO2水溶液对碎块岩样浸泡5天和2天。从表5可看出,浸泡5天后,碳酸盐岩矿物减少45.20%,远高于浸泡2天的6.1%,这表明延长浸泡时间有利于碳酸盐岩溶蚀;第5组实验使用CO2水溶液对完整岩片浸泡5天,最终碳酸盐岩矿物减少了25.1%,表明CO2与岩样接触面积较小时,在长时间浸泡下,CO2水溶液也可以侵入岩样内部进行溶蚀,从而获得优异的溶蚀效果。因此,施工时延长焖井时间,增加CO2水溶液与岩石的作用时间,对于加强溶蚀作用是非常有效的一种手段。

(2) 第2组和第3组实验分别使用CO2水溶液对碎块岩样和完整岩片浸泡2天,浸泡后两组岩样中碳酸盐岩质量分数分别降低6.1%和3.7%,说明相比于完整岩片,碎块岩样与CO2水溶液有更大的接触面,有利于碳酸盐岩溶蚀。对比第1组和第5组实验数据,可以得到相同的结论。同时发现,延长浸泡时间,岩样破碎情况带来的溶蚀差异进一步增大。这一点说明CO2前置蓄能压裂施工中构建复杂裂缝网络,不仅能够获得更多油气通道,实现更高产量,对于溶蚀碳酸盐岩矿物也具有重要意义。

(3) 第2组和第4组实验分别为使用CO2水溶液和纯CO2(超临界状态)浸泡碎块岩样2天。实验结果显示,使用CO2水溶液浸泡后,碳酸盐岩质量分数降低6.1%,高于纯CO2浸泡后的4.3%。说明相比于纯CO2,CO2水溶液有更好的溶蚀能力。在实际施工中,使用CO2前置蓄能压裂这种“CO2+水(水基压裂液)”的复合压裂方式,相比于干法压裂,在增强碳酸盐岩溶蚀方面更具优势。

2.3 微观孔喉尺寸及表面形态变化规律

在地层温度、压力的条件下使用纯CO2浸泡岩样7天后,原有孔喉形态几乎未被影响,也几乎未溶蚀出新的孔洞(见图2)。分别对浸泡前后的孔隙尺寸进行测量,浸泡前分别为10.120 μm、11.400 μm、3.877 μm,浸泡后分别为10.700 μm、11.700 μm及3.951 μm,分别增大了5.70%、2.63%和1.91%,表明纯CO2对吉木萨尔储层岩样有较弱的溶蚀作用。

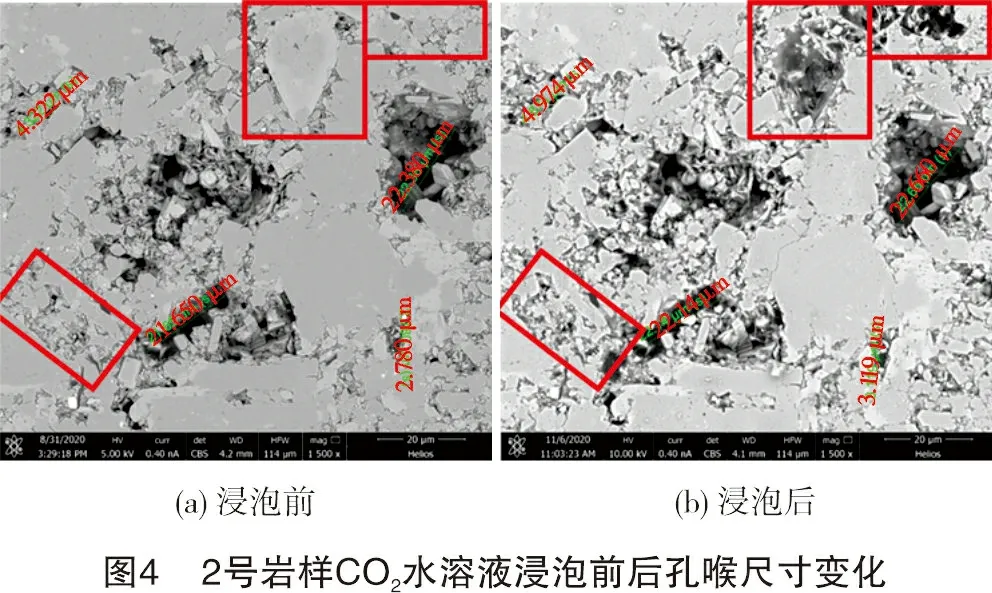

在地层温度、压力条件下使用CO2水溶液浸泡岩样7天后,原有孔喉形态发生明显变化,并在部分原本岩石(碳酸盐岩)覆盖的位置溶蚀出新的孔洞。如图3所示,CO2水溶液浸泡后对原有孔喉形态、孔隙尺寸有一定影响,表面形貌发生显著变化,如图中红框标注位置,矿物(主要为白云石)被严重溶蚀。白云石大量溶蚀后暴露出破碎的孔隙结构,由下部被覆盖的矿物和孔隙组成,形成新的渗流通道。为了更直观地展现溶蚀前后孔喉的变化情况,并进一步明确孔渗改善的机理,选择两处典型区域放大观察,如图4和图5所示。

从图4可看出:CO2水溶液浸泡后表面变化有两种情况,第1种是原本孔喉位置受到不同程度的溶蚀后尺寸变大,这取决于孔洞周围矿物成分是否含有碳酸盐岩(白云石或方解石),碳酸盐岩越多,溶蚀效果即孔喉扩大越明显。对该视野内4个孔隙进行尺寸标定,浸泡前分别为4.322 μm、21.650 μm、22.380 μm和2.780 μm,浸泡后分别为4.974 μm、22.140 μm、22.660 μm及3.119 μm,分别增大了12.77%、2.26%、1.25%和12.19%。结果表明,相对于纯CO2,CO2水溶液对吉木萨尔储层岩石有很好的溶蚀作用,可起到增大渗透率的作用。第2种情况如图中红框位置所示,浸泡后原本是岩石的位置被溶蚀,形成新的孔隙。因此,扩大原有孔隙和形成新的孔隙,甚至造成孔隙之间的沟通,是CO2水溶液浸泡岩样提高孔渗的主要机理。

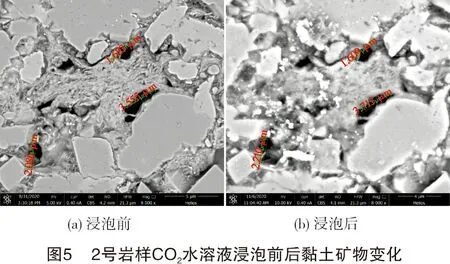

从图5可看出,视域中心位置处填充为黏土矿物,CO2水溶液浸泡7天后,黏土矿物及周围岩石形态均未发生变化。表明CO2水溶液对吉木萨尔储层的黏土没有明显溶蚀作用。

电镜扫描实验结果表明,吉木萨尔储层CO2前置蓄能压裂焖井期间,CO2水溶液与岩石充分接触并溶蚀碳酸盐岩,从而扩大原有孔喉尺寸或形成新的孔喉,提高了储层渗透率。

3 J10043_H井CO2前置蓄能压裂现场应用

J10043_H井构造位于准噶尔盆地东部吉木萨尔凹陷致二叠系芦草沟组,2019年10月,在主体工艺的基础上,对J10043_H井开展CO2前置蓄能压裂提产试验,共注入2 618.2 m3液态CO2,焖井30天。生产资料显示,J10043_H井同期压力递减速度降低30%以上,累产提高40%。

现场试验证明,CO2前置蓄能压裂措施对地层能量进行了有效补充,经过CO2焖井后,储层渗流能力得到明显改善。

4 结论

(1) 吉木萨尔页岩较为致密,渗透率普遍小于0.1×10-3μm2,经CO2长期浸泡后,其渗透率表现出升高的趋势。浸泡7天后,渗透率升高65%左右,浸泡14天后,渗透率升高1.4倍左右。

(2) 相比于纯CO2,CO2水溶液具有更好的溶蚀能力,主要溶蚀对象为碳酸盐岩。在实际地层温度、压力条件下(90 ℃,40 MPa),使用CO2水溶液对碎块岩样浸泡2天后,碳酸盐岩溶蚀率达到6.1%,5天后,溶蚀率可高达45.2%。

(3) 相比于岩块,碎块与CO2水溶液有更大的接触面,有利于碳酸盐岩溶蚀。相同条件下,使用CO2水溶液对不同岩样浸泡5天后,碎块岩样中碳酸盐岩矿物溶蚀率比完整岩片高20.1%。

(4) CO2对吉木萨尔页岩浸泡过程中,溶蚀作用增大孔渗的效应明显,强于堵塞减小孔渗的效应,最终表现出浸泡后渗透率升高的特点。

(5) 对吉木萨尔页岩油储层压裂施工而言,延长焖井时间可以增加CO2水溶液与岩石的作用时间;构建复杂裂缝网络可以增大CO2水溶液与岩石的接触面积;使用CO2前置蓄能压裂这种“CO2+水(水基压裂液)”的复合压裂方式,有利于加强对碳酸盐岩的溶蚀能力。

(6) 采用CO2前置蓄能压裂工艺在新疆油田吉木萨尔区块进行了现场先导试验,试验井压力递减速度降低30%以上,累产提高40%。