含硫烟气酸露点实验及预测模型研究

2021-12-09吴雪峰李安英高继峰麻宏强

吴雪峰 李安英 高继峰 麻宏强,

1.华东交通大学土木建筑学院 2.中石化中原石油工程设计有限公司

在燃煤电厂中,由于硫元素的存在,锅炉燃烧时会产生SO2和SO3等酸性气体[1];当烟气温度低于200 ℃时,烟气中的酸性气体和水蒸气结合生成硫酸蒸气[2];当烟气温度继续降低并低于其酸露点时,烟气中硫酸蒸气会发生结露[3],并附着在换热设备上,这会导致换热设备腐蚀和灰堵,使传热恶化,影响锅炉设备的安全运行[4]。降低燃煤电厂锅炉含硫烟气温度是有效提高锅炉热效率、提高电除尘器效率以及降低脱硫塔耗水量最重要的措施之一[5-6]。在避免设备腐蚀的同时还需要提升锅炉效率,因此,必须精确预测含硫烟气酸露点。

目前,烟气酸露点预测模型较多,但这些大都是依据半经验或者理论推导得来的[7-8],其计算的酸露点远大于实际值[9];当这些公式应用于预测烟气余热回收系统的酸露点时,可能会导致余热回收不充分,对于工程适用性较低,因此,有必要对烟气酸露点预测模型进行改进[10]。

本研究基于硫酸蒸气冷却结露导电原理,搭建了含硫烟气酸露点测试实验台;通过该实验台测试SO3蒸气和H2O蒸气对烟气酸露点的影响,并将实验结果与现有酸露点预测模型进行对比,优选最佳预测模型,并依据实验数据对其进行改进。

1 实验台搭建

1.1 实验原理

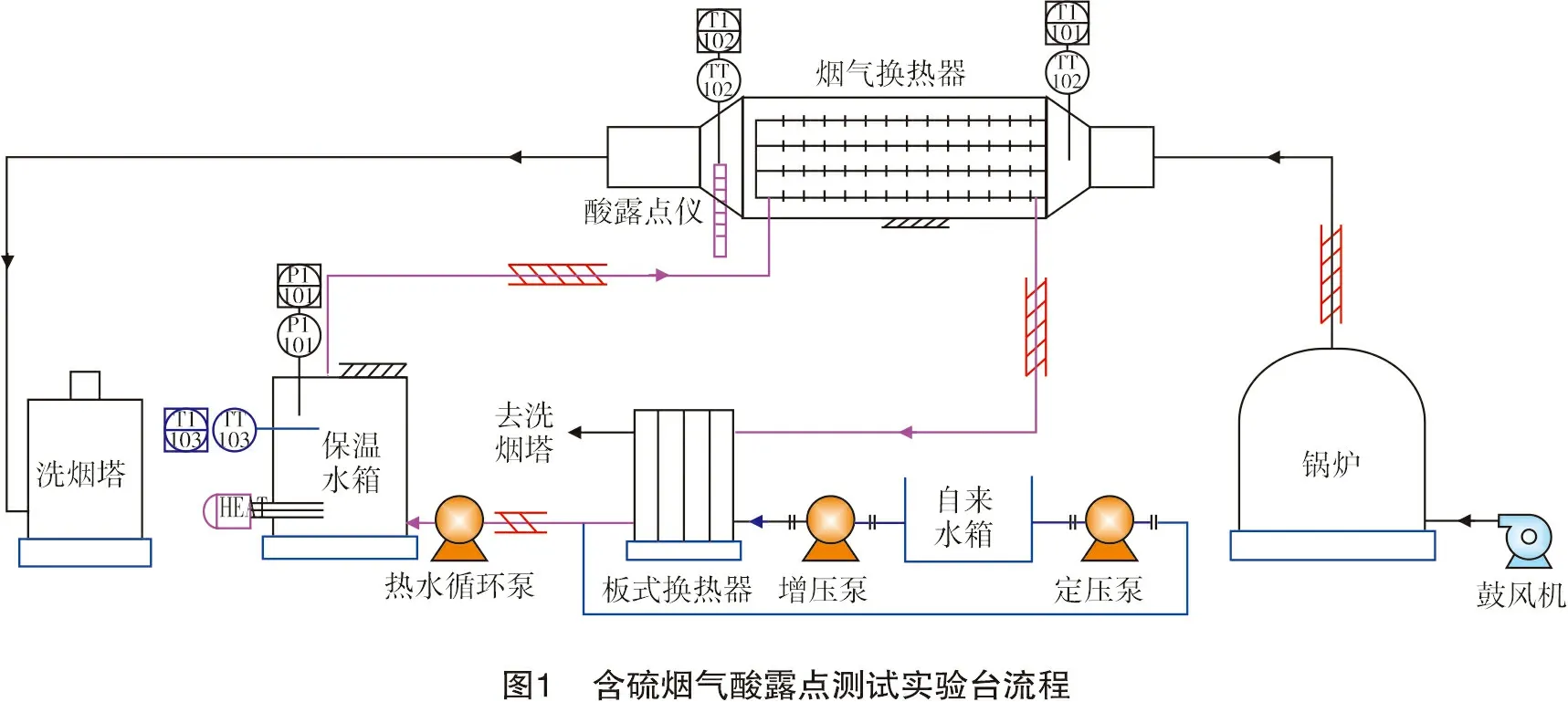

含硫烟气酸露点测试实验台主要由锅炉、烟道、自来水箱、烟气换热器、换热器变径、定压泵、保温水箱、电加热器、增压泵、洗烟塔、板式换热器、水管、酸露点仪及温度传感器等相关设备组成,如图1所示。

首先,自来水箱中的水通过定压泵输送到保温水箱及换热器管中,通过电加热器加热保温水箱中的水至100 ℃以上,防止烟气温度降低到酸露点以下;定压泵设置一定的压力防止热水汽化,热水循环泵将保温水箱中的水与换热器中的水进行循环。然后,锅炉中的高温烟气通过烟道进入换热器中与热水换热,烟气温度降低,热水温度升高;热水再进入板式换热器与自来水箱的冷水进行换热,温度降低的热水再进入保温水箱中进行加热,通过热水循环泵进行循环。最后,板式换热器中的冷水与热水换热后经过增压泵进入洗烟塔清洗烟气,防止污染大气。

烟气酸露点主要受烟气中的SO3蒸气和H2O蒸气含量的影响,所以本研究采用含硫量较少的优质煤进行燃烧,忽略煤质中硫的影响,通过蠕动泵喷稀硫酸和水的方法进行实验。因为稀硫酸溶液在高温340 ℃以上会分解成SO3蒸气和H2O蒸气;在低温下SO3蒸气和H2O蒸气又会结合生成硫酸蒸气,当烟气温度继续降低达到其酸露点以下时,硫酸蒸气会形成稀硫酸雾;在该实验中通过喷入不同比例的水和稀硫酸,改变烟气中SO3蒸气和H2O蒸气的含量,从而实现改变烟气中SO3蒸气和H2O蒸气的分压,进而实现不同SO3蒸气和H2O蒸气含量条件下烟气酸露点的模拟测试。

整个系统正常循环运行时,通过计算向高温锅炉中通入不同比例的稀硫酸溶液和水溶液,在烟气换热器后方变径中放入酸露点仪测试设备,测试烟气酸露点。

1.2 酸露点仪测试方法

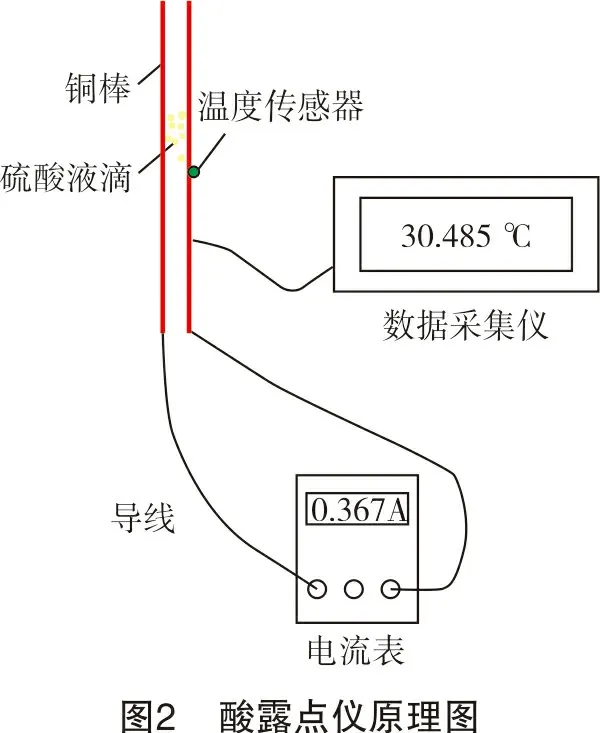

酸露点仪自制设备原理如图2所示,主要包含了电木管、铜棒、万能表、导线、热电偶及数据采集仪,其中电木管为绝缘体,铜棒为导电体,热电偶及数据采集仪采集烟气酸露点。在绝缘电木管上布置两个铜片,间距约为0.4 mm,通过导线、电源、万能表形成环路,并在铜棒边缘粘贴3个热电偶;当烟气中硫酸蒸气未在铜棒之间结露时,该酸露点仪处于断路状态,电流表无示数;当硫酸蒸气在铜棒之间结露时,电路闭合,通过观察电流表的变化,并记录温度数据采集仪读数,从而确定烟气酸露点,如图3所示。该自制实验设备经过了校核。基于硫酸蒸气结露导电原理,自制酸露点仪,并通过该设备进行酸露点的测试,如图4所示。

1.3 实验测试工况

本实验主要通过改变烟气中SO3和H2O的分压以得到不同组分烟气的酸露点。对于SO3分压的调节,本实验主要采用向锅炉炉膛定量添加稀硫酸溶液来实现;对于H2O蒸气分压的调节,主要通过向锅炉中定量添加水来实现。由于含硫烟气中主要成分为CO2、NO2、O2、H2O及硫酸蒸气,本研究将通过对燃烧的成分进行计算分析来设置SO3及H2O的分压。

通过将硫酸喷入锅炉中,高温燃烧获得硫酸蒸气,因为硫酸蒸气所占的分压极小,所以硫酸蒸气的分压不计入烟气压中;该实验中SO3蒸气分压分别为2.5×10-6atm、5.0×10-6atm、7.5×10-6atm、10.0×10-6atm(本研究中压力以atm计,1 atm=101 325 Pa),对应的SO3蒸气体积分数分别为2.5×10-6、5×10-6、7.5×10-6、10.0×10-6,则对应的硫酸蒸气体积分数为5×10-6,10×10-6,15×10-6,20×10-6。在此条件下设置应往锅炉中喷入的硫酸溶液的量,实验测试不同SO3蒸气分压工况下含硫烟气酸露点。

该实验设定H2O蒸气的分压为0.05 atm、0.07 atm、0.10 atm、0.13 atm、0.15 atm,则对应的烟气中的H2O蒸气分压所占总压的比例分别为5%、7%、10%、13%、15%。在此条件下设置应往锅炉中喷入水的量,实验测试不同H2O蒸气分压工况下含硫烟气酸露点。基于上述方法,本实验共设计了25个工况。

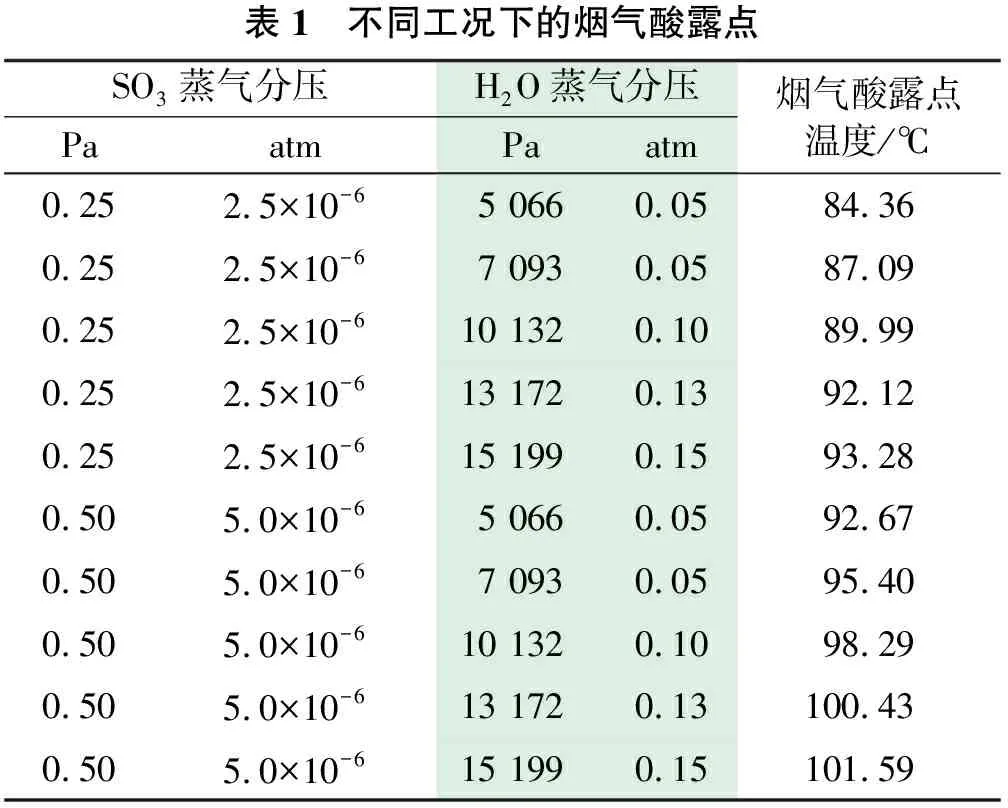

SO3蒸气分压分别为2.5×10-6atm和5.0×10-6atm时,烟气酸露点实验测试结果如表1所列。

表1 不同工况下的烟气酸露点SO3蒸气分压H2O蒸气分压PaatmPaatm烟气酸露点温度/℃0.252.5×10-65 0660.0584.360.252.5×10-67 0930.0587.090.252.5×10-610 1320.1089.990.252.5×10-613 1720.1392.120.252.5×10-615 1990.1593.280.505.0×10-65 0660.0592.670.505.0×10-67 0930.0595.400.505.0×10-610 1320.1098.290.505.0×10-613 1720.13100.430.505.0×10-615 1990.15101.59

2 结果讨论与分析

2.1 酸露点变化规律分析

图5为不同H2O蒸气分压下,烟气酸露点随SO3蒸气分压变化测试结果。结果表明,当SO3蒸气分压小于2.5×10-6atm时,烟气酸露点增大速度较快;当SO3蒸气分压大于2.5×10-6atm时,烟气酸露点增加斜率变小,这表明烟气中SO3蒸气分压越高,其酸露点增加得就越缓慢。总的来说,烟气酸露点随SO3蒸气分压增大呈对数增长趋势,烟气酸露点越高,在防止壁面设备腐蚀的条件下,烟气余热回收效率越低。

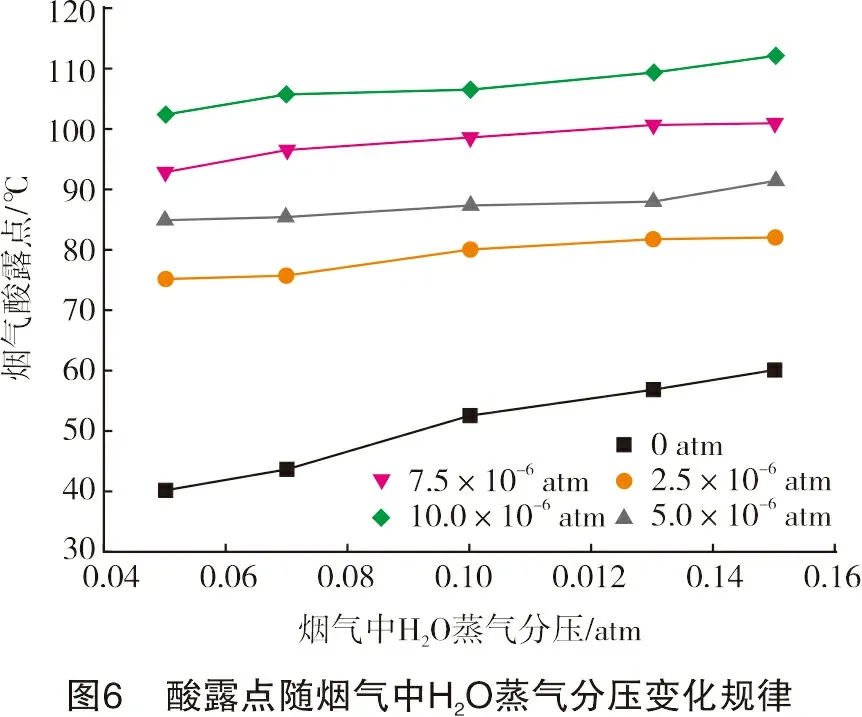

图6为不同SO3蒸气分压下,烟气酸露点随H2O蒸气分压变化测试结果。结果表明,烟气酸露点随H2O蒸气分压增大呈线性增长趋势,这种增长斜率较小,表明酸露点增长得较为缓慢。结合图5可知,烟气酸露点主要受SO3蒸气分压的影响较大,受H2O蒸气分压影响较小。

2.2 实验结果与现有公式对比分析

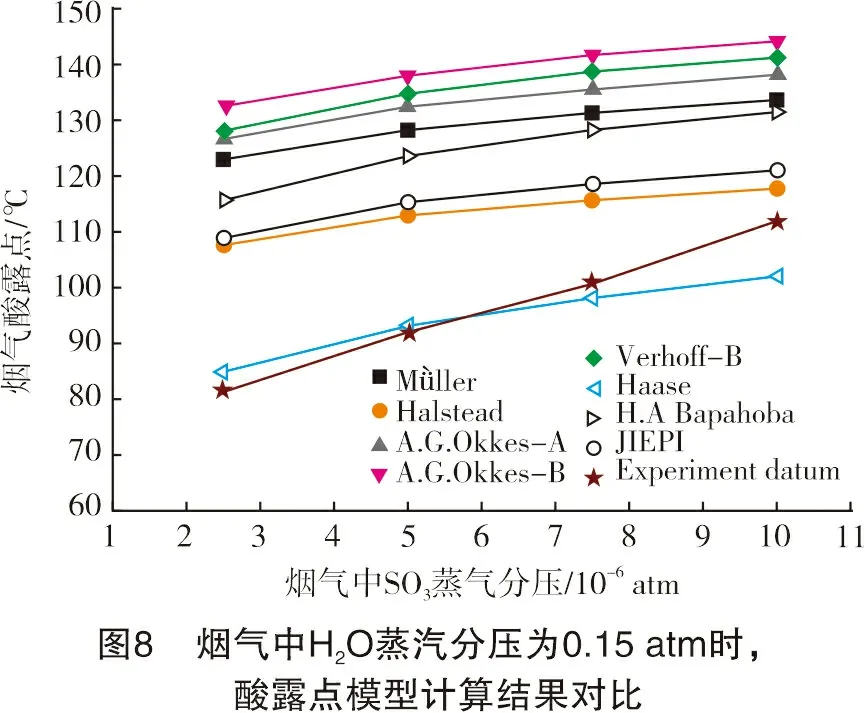

图7和图8分别是H2O蒸气分压分别为0.10 atm和0.15 atm时,不同公式计算出的烟气酸露点温度随SO3变化曲线的对比结果。从图7和图8可以看出,这些酸露点关联式计算出的酸露点值随SO3蒸气分压增大而增大。与实验数据对比结果表明,Haase公式计算出的酸露点明显接近于实验实测值,而其余公式计算出的酸露点均远高于实测值。

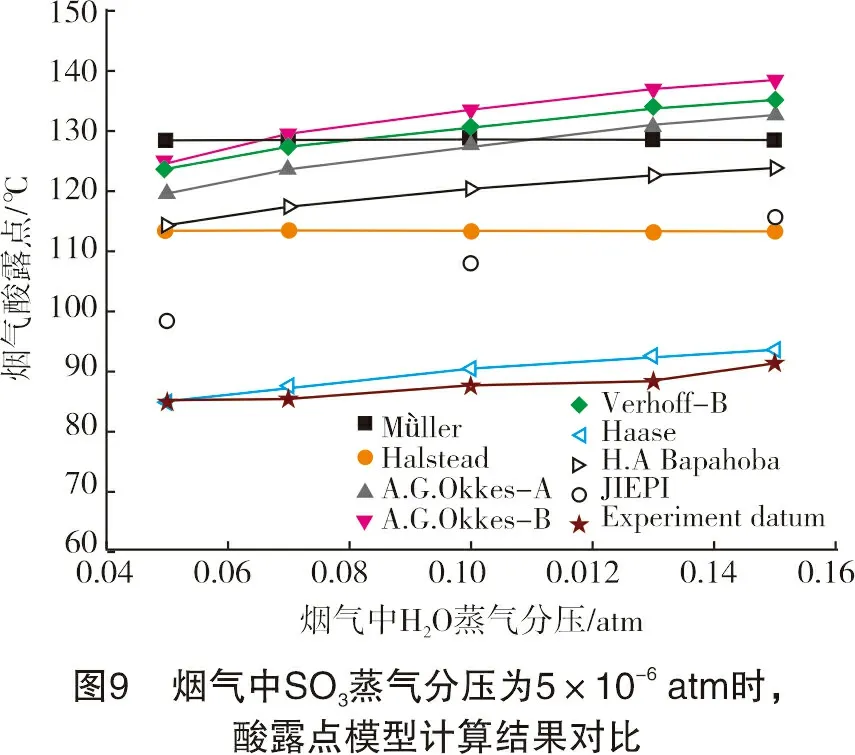

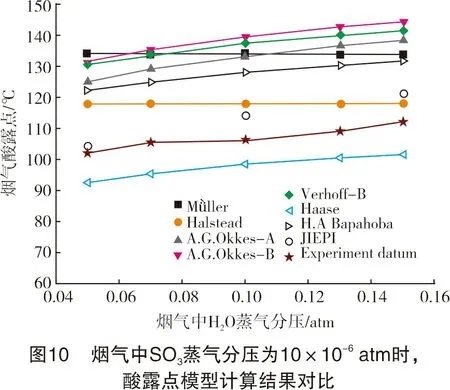

图9和图10分别是SO3蒸气分压为5×10-6atm和10×10-6atm时,不同公式计算出的烟气酸露点随H2O蒸气分压变化曲线的对比结果。从图9和图10可以看出,除了Mǜller公式和Halsted公式中未考虑H2O蒸气对酸露点的影响,所以趋势不变化,其余酸露点估算公式得出的酸露点值随H2O蒸气含量增大而增大。与实验数据对比结果表明,Haase公式计算出的结果虽然接近于实验实测值,但在SO3蒸气分压较大时,Haase公式计算的结果低于实验数据。烟气酸露点的预测模型见表2。

表2 烟气酸露点的预测模型名称公式单位Mǜllertadp=116.551 5+16.063 29 lgVSO3+1.053 77(lgVSO3)210-6Halsteadtadp=113.021 9+15.077 7 lgVH2SO4+2.097 5(lgVH2SO4)210-6Haasetadp=255.0+18.7 lgpH2O+27.6 lgpSO3atmA.G.Okkes-Atadp=10.880 9+27.6 lgpH2O+10.83 lgpSO3+1.06(lgpSO3+2.994 3)2.19PaA.G.Okkes-Btadp=203.25+27.6 lgpH2O+10.83 lgpSO3+1.06(lgpSO3+8)2.19atmVerhoff-B1 000tadp+273.15=2.988 2-0.137 6 lgpH2O-0.267 4 lgpSO3+0.032 87 lgpH2O lgpSO3atmH.A.Bapahobatadp=186+20 lgφH2O26 lgφSO3%日本电力研究所(JIEPI)tadp=20 lgVSO3+a-8010-6

2.3 酸露点预测模型分析

由上述测试结果可知,Haase公式是最接近实验测试值的;但在SO3蒸气分压较大的工况下,该公式计算出的酸露点低于实验值;如果对该公式不加以修正,直接运用到实际工程中,会造成设备的腐蚀。因此,本节基于实验测试结果,对该公式进行改进。Haase公式如式(1)所示,并且已知是SO3蒸气分压这部分的原因导致计算结果低于实验实测值,本节主要对该部分进行修正,采用标准简面体爬山法+通用全局优化法来重新预测此关系式,改进后的模型如式(2)所示。

tadp=255.0+18.7 lgpH2O+27.6 lgpSO3

(1)

式中:pH2O为烟气中H2O蒸气分压,atm;pSO3为烟气中SO3蒸气分压,atm;压力单位之间换算关系:1 atm=101 325 Pa。

tadp=3.562 7+14.039 6(lg101 325pH2O′)+

10.157 2(lg101 325pSO3′)+

1.348(lg101 325pSO3′+3.482 2)2.754 5

(2)

式中:pSO3′为烟气中SO3蒸气的分压,atm;pH2O′为烟气中H2O蒸气的分压,atm。

该预测烟气酸露点模型适用范围:2.5×10-6atm≤pSO3′≤10×10-6atm,0.05 atm≤pH2O′≤0.15 atm。为了保证改进后酸露点预测模型的可靠性,本节将改进后的模型预测结果与实验数据再次进行了对比,采用了不同工况下的29组数据进行对比,对比结果如图11所示。结果表明,改进后酸露点预测模型计算结果与实验数据误差总体在±5%以内,满足实际工程要求。

3 结论

本研究探究了含硫烟气酸露点测试原理,进行了实验台搭建,测试了不同工况下的烟气酸露点,并重新进行了模型预测,得出如下结论:

(1) 基于H2SO4蒸气冷却结露导电原理,搭建了含硫烟气酸露点测试实验台,根据自制酸露点仪测试了SO3蒸气和H2O蒸气对烟气酸露点的影响。

(2) 烟气酸露点随SO3蒸气分压的增加而增高,并呈对数趋势增长;烟气酸露点随H2O蒸气分压的增加而增高,但呈较缓慢的线性增长趋势;烟气酸露点主要受SO3蒸气分压的影响。

(3) 通过实验测试结果与现有酸露点公式对比分析可得,Haase公式较为接近实验数据,并对其进行了改进,所得的预测模型误差在±5%以内,满足实际工程的要求。