基于PLC与变频器的主轴电机转速控制系统设计

2021-12-09张安洁张宝夫

张安洁 张宝夫

台州职业技术学院 浙江 台州 318000

引言

PLC是工业中常用的控制器,西门子SIMATIC S7-1200 PLC是西门子近几年推出的产品,它设计紧凑,功能强大、编程与维护方便,在通信功能、系统诊断和柔性控制方面都有提高和创新,适合中、小型项目的开放与应用。变频器是通过电力半导体器件的通断功能来改变被控对象的电机工作电源频率的设备[1]。G120C变频器是西门子新一代通用型变频器,它具有强大的通信功能,可与PLC、触摸屏等设备进行数据交互,使用户可以方便地监控变频器的运行状态并修改参数,广泛应用于现代工业控制系统。

1 控制系统要求

某台数控车床的主轴电机转速由西门子G120C变频器控制。PLC的模拟量输出作为变频器的模拟量输入。按下启动按钮,主轴电机启动,电机转速默认为700r/min,按升速按钮,电机转速升高,按降速按钮,电机转速降低,电机主轴转速在0-1400r/min之间可调。合上反向开关,电机按当前的速度反转运行。按下停止按钮,电机减速停止。当转速低于300r/min时,低速指示灯亮,当转速高于1000r/min时,高速指示灯亮。电机最大转速为1400r/min,最小转速为0r/min,电机从0到最大转速1400r/min时的加速时间为4s。触摸屏上除设置启动按钮、停止按钮,反向开关、低速指示灯、高速指示灯外,还能实时显示电机转速。

2 G120C变频器参数设置

变频器将模拟量输入设为设定值源,需要设置P1000、P1070参数,变频器对外部端子进行了多种预设置,根据操作说明及任务要求,这里可设置P0015=12,这个预设置里带模拟量端子,并且控制电机的方法采用双线制控制方法1。该方法通过一个控制指令(ON/OFF1)控制电机的启停,通过另一个控制指令控制电机的正转、反转[2]。双线制控制方法1的具体说明、参数的含义请查看变频器G120C操作说明书。变频器的其他参数设置如下:P1000=2, P0840=r722.0,p1070=755.0,P1113= r722.1,P1080=0,P1082=1400,P1120=4,P1121=4,P0756=2。P0756的参数可以根据具体情况选择设置成0或2。若P0756设置成0,变频器的模拟量输入端AI+、AI-为0~10V的电压输入,变频器的DIP开关位置为“U”即AI输入端为电压型,而PLC自带的模块量输出为电流型,可以在PLC的模拟量输出端AQ处并联一个500欧姆的电阻。若设置成2,那么变频器的模拟量输入端AI+、AI-为0~20mA的电流输入,则需要把变频器控制单元正面保护盖后面AI对应的DIP开关位置改为“I”。这个系统选择设置P0756参数值为2,变频器为0~20mA的电流输入。

3 外部接线与硬件配置

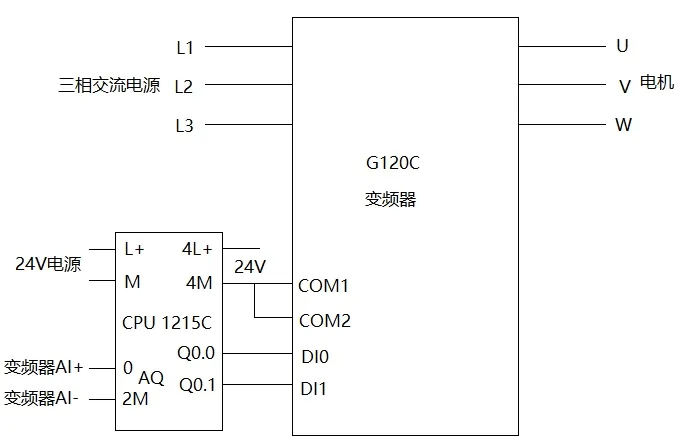

该系统的外部接线如图1所示。PLC本体自带的模拟量输出端子接到变频器的模拟量输入端AI+和AI-。PLC自带两路模拟量输出通道,通道0和通道1,通道的默认地址为QW64和QW66。PLC输出端Q0.0和Q0.1接到变频器的数字量输入端DI0和DI1,分别作为系统的启动信号和反向信号。本项目所用的PLC型号为CPU 1215 DC/DC/DC,供电电源和负载电压均为直流24V。

图1 PLC与变频器的外部接线图

本系统的变频器与PLC的通信采用外部接线的方式,因此这里只需要对PLC、触摸屏进行组态。打开TIA Portal V14,创建一个新项目,添加新的设备。PLC选择CPU 1215C DC/DC/DC/中的6ES7 215-1AG40-0XB0型号[3]。HMI触摸屏是SIMATIC 精智面板中7寸显示屏TP700 Comfort中6AV2 124-0GC01-0AX0。在TIA Portal软件的项目视图中,单击“设备和网络”,可以看到这里已添加了PLC和触摸屏两个设备。选择CPU,点击“以太网地址”,分配IP地址为192.168.0.1,设置其设备名称为“plc_1”。用同样的方法设置HMI触摸屏,分配IP地址为192.168.0.2,设备名称为“hmi_1”。PLC、触摸屏的IP地址不能重复。单击PLC右下方的绿色PROFINET接口,按住鼠标左键,出现连接线,拖动到触摸屏右下方的绿色PROFINET接口位置,这样可以与PLC建立网络连接,如图2所示。

图2 PLC和触摸屏的硬件组态

4 软件设计

4.1 确定PLC变量

根据控制系统的控制要求,确定PLC的输入、输出及中间变量的地址和名称PLC变量如下图3所示。该系统没要求在外部设置按钮,因此启动按钮、停止按钮、升速按钮、降速按钮均在触摸屏上设置,简化了PLC的外部接线。

图3 PLC的变量表

4.2 PLC程序设计

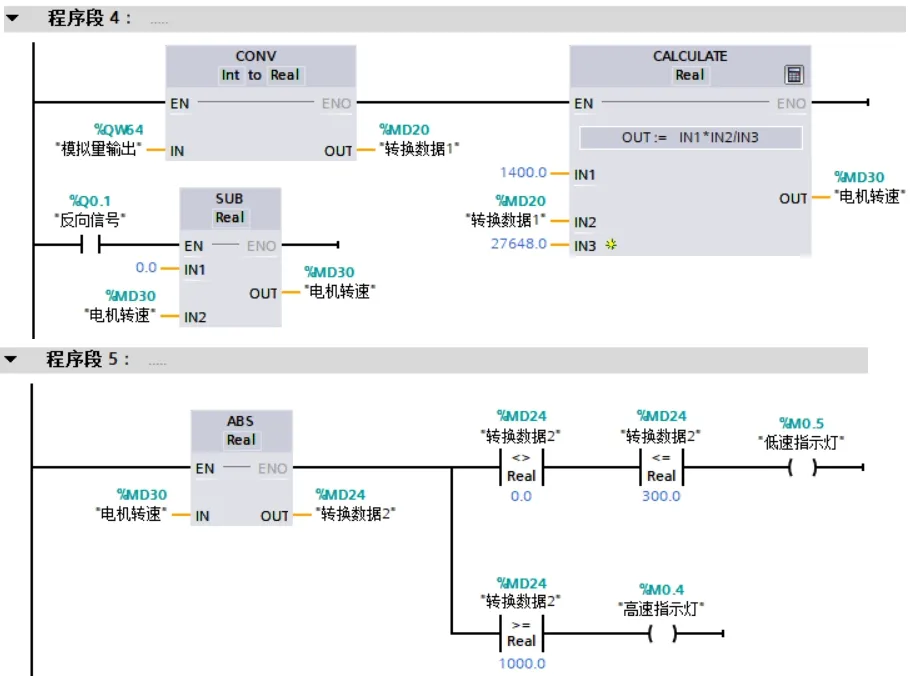

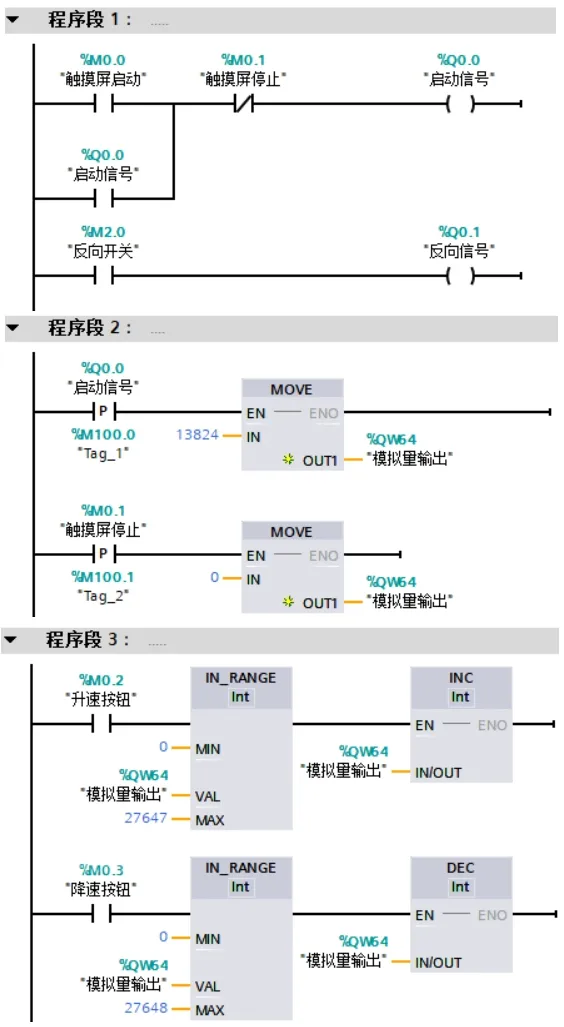

根据系统的控制要求及PLC的变量表,PLC的程序如图4所示。程序段1:按下触摸屏启动按钮,启动信号Q0.0接通,按下触摸屏停止按钮,启动信号Q0.0断开,反向开关通断实现输出反向信号Q0.1的断开[4]。程序段2:启动信号接通时,把初始值(13824的数据字对应转速700r/min)传送给模拟量输出QW64,电机转速为700r/min;若触摸屏停止按钮按下时,电机转速为0。程序段3:按下升速按钮,PLC的模拟量输出QW64增加,电机转速增加;按下降速按钮,PLC的模拟量输出QW64减少,电机转速降低。程序段4:把模拟量输出的QW64数据字转换成电机实际转速,若合上反向开关,触摸屏显示的电机实际转速由正变为负。程序段5:当电机实际转速小于300 r/min时,触摸屏上的低速指示灯亮;当电机实际转速大于1000 r/min时,触摸屏上的高速指示灯亮。

图4 PLC程序

4.3 触摸屏界面设计

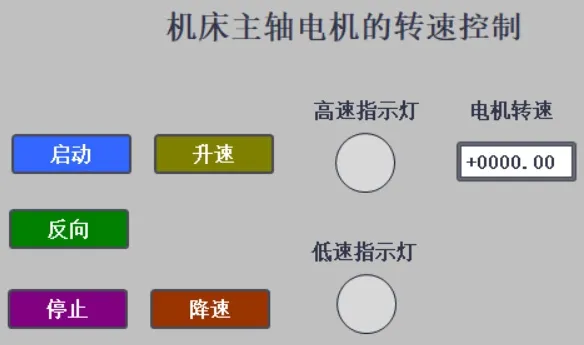

根据系统要求,在HMI触摸屏里设置4个按钮:启动、停止、升速、降速按钮,分别关联变量M0.0、M0.1、M0.2、M0.3。设置1个反向开关,关联变量M2.0。设置1个“I/O域”,双击“I/O域”打开“属性”窗口,在“常规”选项里把“过程”中的变量分别关联“电机转速”变量MD30,“类型”中的模式为“输出”类型。添加2个圆代表2个灯:高速指示灯、低速指示灯,分别关联变量M0.4、M0.5,变量为“1”时,灯的颜色由灰色变成红色。触摸屏的界面如图5所示。

图5 触摸屏界面设计

5 系统调试

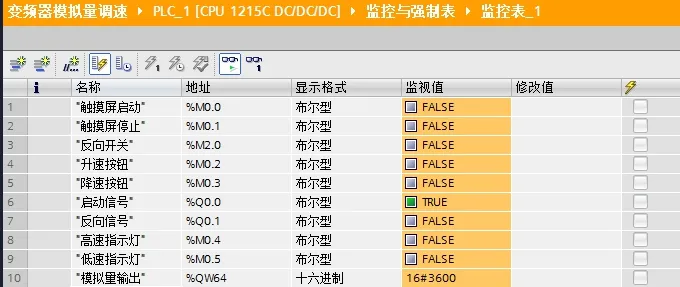

根据系统的控制要求,完成PLC的外部接线。将编辑好的用户程序及设备组态下载到CPU中,下载成功并与PLC建立好在线连接后,打开控制程序,单击“启用/禁用监视”按钮,启动程序状态监视[5]。在项目树中的“监控与强制表”文件夹里生成一个名为“监控表_1”的新监控表。按下触摸屏的启动按钮,启动信号接通,监控表如图6所示,其中QW64的十六进制为16#3600,对应的十进制为13824。按下升速按钮或降速按钮,观察触摸屏上的电机转速值变化及监控表上的各个变量的值。触摸屏的转速值和监视结果与控制要求一致,系统调试成功,完成该系统的控制要求。

图6 PLC的监控表

6 结束语

文中应用西门子S7-1200 PLC、G120C变频器、HMI触摸屏以及TIA Portal软件设计了机床主轴电机的转速控制系统,该系统采用PLC的模拟量输出控制变频器的输入电流,从而实现主轴电机的无级调速。通过系统的硬件组态、程序与触摸屏设计、下载与调试,验证了控制系统的实际运行情况。该控制系统硬件接线简单、操作界面直观,维护方便,为自动化设备的工程应用提供了借鉴。