高温高压气流床气化炉中生物质焦炭的孔结构特征及活性试验

2021-12-09KRISHNAMOORTHYVijayaragavanPISUPATISarma

冯 飞,KRISHNAMOORTHY Vijayaragavan, PISUPATI Sarma V

(1.南京科技职业学院 建筑与艺术设计学院,江苏 南京 210048;2.宾州州立大学 帕克分校,美国 斯泰特科利奇 16802)

化石燃料的燃烧带来了潜在的环境问题,引发了世界各国的广泛关注,也促使人们去寻找清洁的可替代能源。生物质由于其清洁、环保、可循环、数量巨大以及可以实现CO2零排放而受到推崇。整体生物质气化联合循环(B-IGCC)是生物质高效、高值化利用的重要形式之一,是未来生物质开发利用最具前景的技术之一。B-IGCC工艺由三大部分组成,其中气化炉是关键部件之一。气流床气化炉通常在高于1 000 ℃的高温高压下运行,具有更高的生产效率、生产能力,更好的原料适应性,更优的环保性等,适合于大型B-IGCC工艺,因此受到了全世界科研人员的关注[1-2]。其中,瑞典科学家在韦纳穆(Varnamo)开展了一系列关于气流床生物质气化及B-IGCC技术的科学研究,积累了丰富的运行经验,是B-IGCC成功应用的典型代表[3]。同时,世界各国的科研人员围绕生物质在气流床中的气化效率、表面形貌变化、气化机制、反应模型等问题,分别从试验和数值模拟的角度开展了积极的研究,取得了一定的研究成果。例如,Weiland 等[4]在一加压气流床气化中试装置上开展了生物质气化试验,分析了不同操作条件对气化效果的影响,研究发现:反应温度在1 400 ℃以下,CH4热值在产品气热值中占很大比例,但是如果想要将产品气用于催化合成发动机燃料(其中CO和H2是两个重要的合成气成分),则应优化工艺,使工艺温度略高于1 400 ℃,以减少CH4等其他成分造成的能量损失。Billaud等[5]研究了山毛榉木屑在气流床气化炉中的气化过程,分析了粒径对其O2气化的影响,并采用数值模拟的方法来分析这一过程,结果表明:大颗粒粉末气化过程随温度的升高得到强化,而粒径较小的粉末则受温度影响较小,当反应温度在1 400 ℃时,不同粒径粉末的转化率都达到了80%左右,气体组成也很相似。为了评价生物质颗粒大小和空间停留时间对气化炉性能和产气质量的影响,Hernndez等[6]在气流床气化炉中进行了试验,分别测试了3种生物燃料和1种化石燃料,结果表明:减小颗粒尺寸将显著改善气化参数,从产生的炭灰残留物的热化学特征来看,直径小于1 mm的颗粒的转化率急剧上升;生物质颗粒和煤焦混合物的热化学行为存在显著差异,这主要跟煤焦灰分的催化作用有关,且反应温度和停留时间对产气质量有显著影响,而与燃料颗粒大小无关。关于生物质在气流床气化炉中气化过程的数值模拟研究主要利用的是计算流体动力学(CFD)模型来研究生物质颗粒在气化炉中的气化行为。例如,Jahromi等[7]开发了一个基于欧拉-拉格朗日方法的CFD模型(该模型包括了传热、传质、脱挥发、辐射、均相反应、非均相反应以及气相和粒子相之间相互作用的子模型),并通过试验数据进行验证,结果表明:该模型可以很好地预测生物质在气流床气化炉中的气化行为;焙烧工艺可以显著提高气化性能,而不同木质生物质可以互相替换且不会显著降低气化性能。Hadijafari等[8]则建立一个瞬态、双向耦合的欧拉-拉格朗日CFD模型,用于研究木粉在旋风反应器形状的气流床内的气化过程,该模型考虑了传热、传质、干燥、脱挥发、均相反应和非均相反应,并利用商用的气流床旋流气化炉的试验数据来验证,结果表明:气化过程中气体成分随当量比的变化规律和气化过程特点与试验结果吻合较好;模型可以捕获单个粒子的运动轨迹,可研究几种不同尺寸的代表性粒子的运动行为、质量分数和温度分布,还成功地预测了产出气的低位热值、冷气效率和碳转化率等。

国内在生物质气流床气化方面的研究起步较晚,主要的研究机构包括浙江大学、上海理工大学、华东理工大学、中国科学院广州能源所等。例如,冯宜鹏等[9]在气流床气化炉中开展了松木粉的气化试验,考察了操作条件对气体产物、气化效率的影响,并通过扫描电子显微镜(SEM)分析了固体产物的微观形态,研究表明:固体残渣主要类似球状或块状,温度升高使其由不规则形状趋于球形,而氧当量比的增加导致类球状颗粒表面孔洞和缝隙明显增多,甚至出现破碎。周劲松等[10]在一小型生物质层流气流床气化炉中开展4种生物质的试验研究,分析了不同操作条件(反应温度、停留时间、O2与生物质质量比、水蒸气与生物质质量比等)对气化过程的影响,得到了最佳的操作条件。周劲松等[11]又在随后的研究中重点研究了木屑在气流床气化炉中的气化过程,分析了气、固、液产物的变化规律,特别是利用SEM分析了残炭颗粒的形态,残炭颗粒呈球形,与木屑颗粒相比差异很大,且随着反应温度的上升,颗粒表面逐渐熔化,并在反应温度大于1 000 ℃时,这种球形颗粒又逐渐形成渣块,而在较低的反应温度下,残炭颗粒表面则覆盖了一层挥发分熔融层。乌晓江等[12]在高温高压沉降式气化炉上开展了生物质气化试验,并建立了相应的气化模型,经验证,气化模型的计算结果与试验结果吻合度较高,可预测气化参数对气化过程的影响。在数值模拟研究方面,主要采用的工具是ASPEN PLUS软件。例如,张巍巍等[13]分别对生物质原料和热解后的半焦材料开展气流床气化模拟研究,结果表明:热解方法可以用作气流床气化工艺的前处理手段,且最佳的热解终温为300 ℃,合适的空气预热温度为550 ℃,此时气化温度则为1 056 ℃,碳转化率可达到99%以上,展示出很高的气化效率。

本课题组在宾州州立大学设计并建造了一个用于生物质气化/热解的气流床气化炉,利用CFD软件ANSYS-Fluent对反应器进行了后期试验建模,主要研究了1 300、1 400和1 500 ℃下的模型和试验,结果表明:CFD模型表明在反应器的入口有颗粒和气体的再循环;随着温度的升高,焦油生成量减少,CO的生成量增加,而不同反应温度下的生物质焦炭和煤焦炭的表面形态差距较大,而生物质焦炭自身的比表面积变化并不大[14-15]。

综合目前的研究来看,关于生物质气流床气化的研究主要围绕气化效率、最优的反应条件、颗粒特征的影响、气化预测模型、全流程模拟等方面。试验中的气化炉主要采用的是下降管反应器,反应温度超过1 000 ℃;数值模拟研究主要采用CFD软件。然而,能够在高温高压下(温度在1 000~1 600 ℃,压力大于0.6 MPa)连续运行的气流床气化炉比较少,人们对生物质在高温高压条件下的气化过程、气化机制的认识还比较有限,在这样苛刻反应条件下的相关试验数据还非常匮乏[16]。

一般认为,干燥后的生物质在气化炉中的气化过程通常包括两个阶段,即挥发分的分解析出以及生物质焦炭的气化[17-18]。在第一阶段,生物质在被迅速加热后,挥发分(H2、CO、CH4及其他低碳烃类等)释放出来[19-20]。剩下的固体残渣称为生物质焦炭,其结构和组成受反应条件和生物质原料自身性质影响[21]。在第二阶段,生物质焦炭与气化剂(如CO2和/或水蒸气)发生反应。这一阶段对整个生物质气化过程有很大的影响,这是因为焦炭的气化反应速率要远慢于挥发分的释放过程[22]。因此,由于生物质焦炭的气化是整个生物质气化过程速率的决定步骤,故了解生物质焦炭在不同操作条件下的气化机制显得非常重要。生物质在气流床气化炉内的气化反应机制非常复杂,反应过程与传统的流化床气化炉也不尽相同。除了操作条件之外,生物质的微观结构会影响到气化剂与气化表面的接触,进而影响到整个气化过程。因此,研究生物质微观结构变化规律,明确这种变化对气化过程的影响机制,建立起准确的气化模型,才能为优化气化过程提供依据[23]。

因此,采用高温高压气流床气化炉将生物质气化制备生物质焦炭,研究生物质焦炭表面结构特征,并初步探讨焦炭的反应活性,从而为准确分析生物质在气流床气化炉中气化反应机制、建立气化反应动力学模型奠定基础。

1 试验材料和方法

1.1 试验材料

本文选用的生物质样品为柳枝稷。经过干燥、破碎、筛分后获得颗粒尺寸为75~106 μm的样品。

在高温高压气流床气化炉中制取生物质焦炭样品,气化温度为1 100 ℃,气化压力分别为0.63和1.13 MPa,制得的生物质焦炭分别记为1#和2#样品。进一步分析之前,将生物质焦炭样品通过四氢呋喃清洗,以除去表面的焦油。

1.2 主要设备

生物质焦炭样品制备的主要设备为高温高压气流床气化炉(HTPEFG),该气流床气化炉位于美国宾州州立大学煤利用试验室,结构如图1所示[14-15],这是世界上为数不多的、能够在高压条件下连续运行的气流床气化炉之一。

图1 高温高压气流床气化炉[14-15]Fig.1 High-temperature and high-pressure entrained flow gasifier[14-15]

该气流床气化炉的主体结构由5部分组成,即进料装置、反应部分、气体取样与分析部分、控制部分和冷却部分。反应部分是整个气化炉的关键部分,由一根内径65 mm、长700 mm的高温Al2O3陶瓷管和一个蜂窝结构组成。在每次试验开始时,该反应段用6个超级加热元件进行电加热,反应温度由控制部分和冷却部分调节。当达到所需的操作温度(1 100 ℃)时,反应气体(CO2和N2的混合气体)被导入气化炉的反应部分。反应后,气体进入气体成分分析仪进行检测。当反应温度和气体成分达到设定值并趋于稳定时,反应部分的反应压力缓慢上升,并由反应器出口的背压调节阀进行调节。当达到预定的气化压力(0.63和1.13 MPa)并保持稳定后,启动进料装置,进料速度为(3.00±0.02) g/min,生物质的气化过程也随之开始。将生物质样品送入反应器并与反应气体反应后,收集反应后的生物质焦炭。产品气则从过滤器中排出,经过换热器冷却后,由系统末端的气体成分分析仪进行采样分析。

1.3 样品分析与表征方法

在LECO-TGA701分析仪上分别对生物质和生物质焦炭样品进行分析,获得了不同样品的挥发分、灰分和固定碳。

用N2吸附-脱附分析仪表征生物质焦炭样品,用Brunauer-Emmett-Teller(BET)方程计算样品的总比表面积(BET比表面积),通过Barret-Joyner-Hallender(BJH)方法分析样品的孔容(BJH孔容)和孔径(BJH平均孔径),获取了孔径的分布特点。

振实密度的测定:称取一定数量的样品,装入量筒中,轻敲量筒使样品沉淀,直到其体积不再变化,计算样品的振实密度。

1.4 生物质焦炭的活性测试与评价

生物质焦炭的活性测试在Rubotherm公司的高温高压热分析仪(HPTGA)上开展。在Ar气氛下,将少量的焦炭样品(约10 mg)加热至设定温度,然后将气体气氛切换为水蒸气,其分压为0.4 MPa,通过样品的质量损失计算气化转化率(Cx),见式(1)。

(1)

式中:Δm为焦炭的质量损失量,mi为焦炭原来的质量。

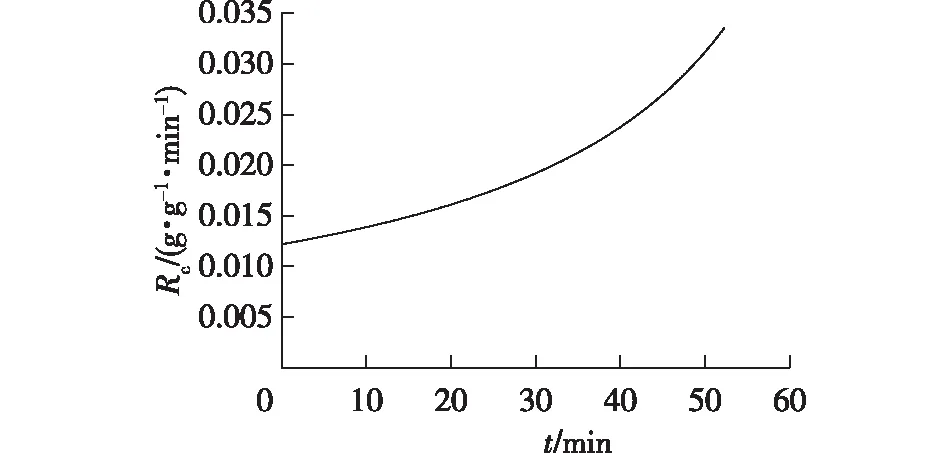

焦炭的表观反应活性(Rc)通过瞬时焦炭质量的损失率来计算,见式(2)。

(2)

式中:m为焦炭的质量,t为活性测试时间。

2 结果与讨论

2.1 成分分析

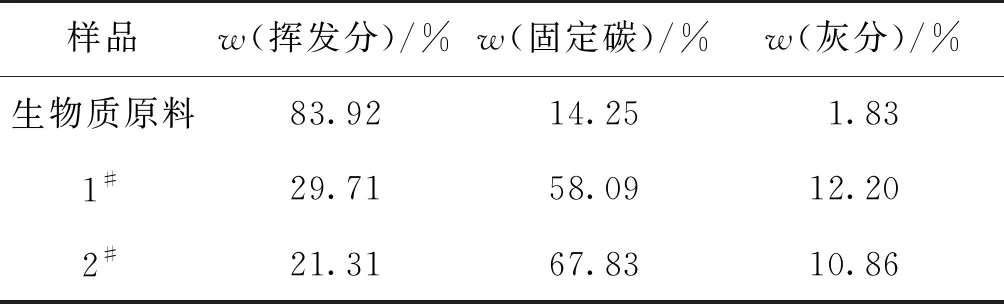

生物质原料及其在不同气化压力下制得的生物质焦炭样品的工业分析结果如表1所示。由表1可得:柳枝稷是典型的高挥发分、低灰分的生物质,高温高压气流床气化后得到的焦炭样品的成分则发生了较大的变化,即大量的挥发分析出,剩下的主要成分为固定碳。两个焦炭样品的成分基本相似,其中灰分含量相当(质量分数为12.20%和10.86%),主要区别在于挥发分和固定碳。在两个焦炭样品中仍然存在一定数量的挥发分,1#样品的挥发分质量分数为29.71%,气化压力较大的2#样品,挥发分含量较少(质量分数为21.31%),这表明高气化压力阻碍了挥发分从焦炭样品中释放出来。

表1 生物质原料及其焦炭样品的工业分析

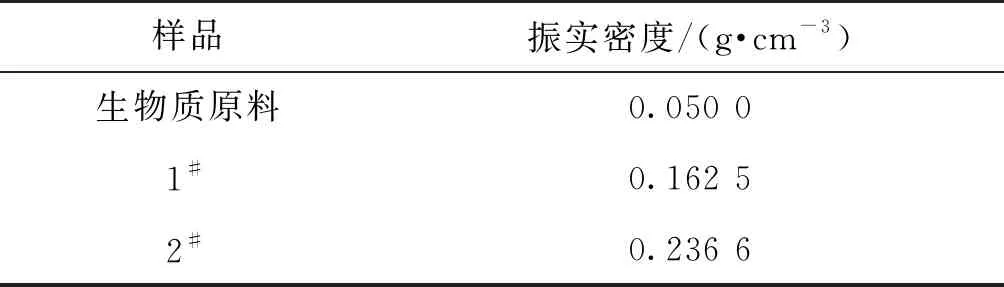

2.2 振实密度

生物质原料及其焦炭样品的振实密度如表2所示。由表2可得:生物质原料的振实密度最小,其次是气化压力相对较低的1#生物质焦炭样品,振实密度最大的是气化压力较大的2#生物质焦炭样品。这表明生物质原料比较松散,经过气化后,生物质焦炭的振实密度明显增大,分别增大至3.25和4.73倍,且气化压力越大,生物质焦炭的振实密度越大。

表2 生物质原料及其焦炭样品的振实密度

2.3 焦炭的孔结构分析

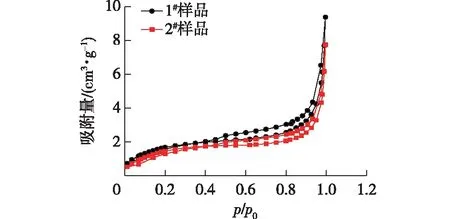

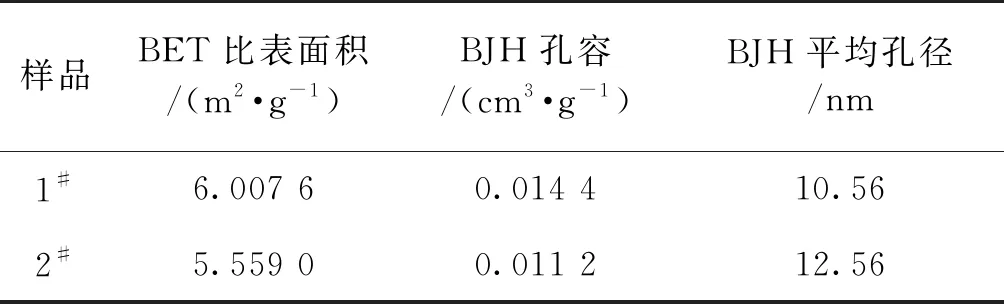

生物质焦炭的比表面积、孔容和孔径是表征焦炭孔结构的主要指标,也是影响到生物质焦炭气化活性的重要因素。不同气化压力下制得的生物质焦炭样品(1#和2#)的N2吸附-脱附等温线如图2所示,BET比表面积、BJH孔容和BJH平均孔径见表3。

图2 样品的N2吸附-脱附等温线Fig.2 N2 adsorption-desorption isotherms of samples

由图2可得:不同气化压力下,两个样品吸附-脱附等温曲线形状大致相似,即在相对压力(p/p0)较低区域,随着相对压力的上升,吸附量缓慢增大;从相对压力0.43开始,出现了滞后环,表明发生了毛细管凝聚现象,说明样品中存在较大数量的介孔,而微孔数量较少。两个样品的滞后环都是H3回线形状,表明其孔道结构很不规整,主要是层状或狭缝状,同时,在较高的相对压力区域并没有表现出吸附饱和,这说明样品中还存在较大孔径(大于280 nm)的孔道结构[24]。两个样品的吸附-脱附等温线相差不大,表明气化压力的改变并没有对样品的孔隙结构产生本质的影响,都是以介孔为主,微孔较少。但是在同样的相对压力下,1#样品的吸附量要高于2#样品,这表明气化压力的升高导致了孔容的变化,1#样品的孔容要高于2#样品(表3)。

由表3可得:气化压力对比表面积和孔容产生了负向的影响,即气化压力较大时,比表面积和孔容较小。相对于气化压力为0.63 MPa的 1#样品,气化压力为1.13 MPa的2#样品的比表面积和孔容分别减少了7.47%和22.22%。气化压力对焦炭平均孔径产生了正向的影响,即气化压力较大时,平均孔径也较大,相对1#样品,2#样品平均孔径增大了18.94%。这表明气化压力对焦炭样品的结构产生了较大的影响,这是由于较大的气化压力使得孔隙塌陷,进而导致在较高气化压力下,比表面积和孔容减小,平均孔径增大[25]。

表3 焦炭样品的孔结构特征

2.4 反应活性分析

选择1#样品开展高温高压下生物质焦炭的反应活性测试分析。HPTGA中的气化压力为0.63 MPa,气化剂为水蒸气,其分压为0.4 MPa。图3为生物质焦炭1#样品的碳转化率随时间的变化关系曲线。由图3可得:在反应工况下,随着反应时间的推移,碳转化率几乎呈现线性增加的趋势。这说明碳转化率始终呈现一致的增长趋势,气化反应不断深化,且在超过50 min后仍然没有衰减的趋势。这可能是因为随着反应的进行,焦炭颗粒破碎,孔隙扩大,推动气化反应向深处进行,因此,生物质焦炭的碳转化率始终不断上升。

图3 碳转化率随时间的变化关系Fig.3 Changes of carbon conversion rate with time

图4为生物质焦炭1#样品的表观反应活性随时间的变化关系曲线。由图4可得:在反应初始阶段,反应活性较小,随着气化剂与生物质焦炭接触后产生反应,反应活性明显增大,且随着时间的推移,反应活性几乎也呈现线性增加的趋势。这是由于随着反应的进行,焦炭孔隙不断被打开,气化剂与焦炭接触概率大,气化反应持续稳定进行,故表现出很高的反应活性。

图4 表现反应活性随时间的变化规律Fig.4 Changes of reactivity with time

在高温高压气流床中制备的生物质焦炭呈现出特殊的气化特点:碳转化率随着反应的进行直线上升,其反应活性也始终在增大,似乎并没有出现太多的阻碍。这对于生物质气化反应的深入进行极为有利。究其原因,生成的生物质焦炭比表面积、孔容和孔径都比较大,有利于气化剂深入到焦炭的孔隙中。随着气化反应的进行,焦炭出现破裂,孔隙打开,气化反应向深处推进,这也表明了生物质的气化活性好,气化效率高。

3 结论

在高温高压气流床气化炉中制备两种不同气化压力(0.63和1.13 MPa)条件下的生物质焦炭样品,对其进行表征分析及气化活性测试,得出以下结论:

1)生物质焦炭主要含挥发分、固定碳和灰分,其中0.63和1.13 MPa气化压力下制备的生物质焦炭样品的固定碳质量分数分别为58.09%和67.83%,固定碳成分很高(超过了50%),焦炭中仍然有一定的挥发分存在,分别为29.71%和21.31%,说明高气化压力阻碍了挥发分从焦炭中析出。

2)与生物质原料柳枝稷颗粒相比,生物质焦炭的振实密度明显增大,分别增大至3.25和4.73倍,且在较高气化压力下获得的焦炭样品振实密度更大。

3)焦炭样品的孔结构特点基本相似,即介孔较多,微孔较少。气化压力较大时,焦炭的比表面积和孔容较小,而其平均孔径则相对较大。

4)反应活性测试表明,高温高压气流床气化炉制得的焦炭样品的碳转化率和反应活性始终呈现线性上升的趋势,证明生物质焦炭的气化活性好,气化效率高。